一种低温液体吸附器冷却装置的制作方法

1.本实用新型属于深度制冷空气分离领域,具体涉及一种低温液体吸附器。

背景技术:

2.深度制冷空气分离的基本原理是利用低温精馏法,将空气冷凝成液体,然后按各组分蒸发温度的不同将空气分离。

3.空气分离设备或装置(简称空分设备或装置)主要由以下子系统组成:动力系统、净化系统、制冷系统、热交换系统、精馏系统、产品输送系统和控制系统等;其中净化系统由空气预冷系统和分子筛纯化系统组成,预冷系统除去空气中的物理杂质同时洗涤其中的酸性物质等有害杂质,分子筛纯化系统则进一步除去空气中的水分、二氧化碳、乙炔、丙烯、丙烷、重烃和氧化亚氮等对空分设备运行有害的物质,因此常温分子筛净化工艺在国内外空分行业广泛采用。

4.尽管空分装置前端净化系统能去除掉绝大多数影响产品纯度和空分运行的上述杂质及有害物质,但仍有少量或微量的二氧化碳、乙炔、碳氢化合物、氮氧化合物及其它有害杂质进入精馏系统,并随着时间的推移滞留下来,当积聚量升至临界含量,这些易燃、易爆物质会给空分安全带来危险安全隐患;此外,空气中含有的二氧化碳、乙炔、碳氢化合物、氮氧化合物等为高沸点组份,主要积聚在精馏塔的低温液体中。因此部分空分设备在精馏系统后续工艺中增设了低温液体吸附器,其功能主要用于进一步清除溶解于低温液体中的二氧化碳、乙炔、碳氢化合物、氮氧化合物及其它有害物质。

5.低温吸附原理是液相物理吸附,为可逆吸附过程。低温液体吸附器中的吸附剂为多孔固体颗粒物,多采用硅胶、分子筛,可以在一定周期内循环使用。低温液体吸附器中吸附剂硅胶、分子筛吸附温度均小于-100℃,在吸附剂运行至吸附容量转效点时,其吸附能力达到饱和状态,此时采用加热再生的方法,可以使低温液体吸附器中吸附剂硅胶、分子筛恢复吸附容量。

6.通常空分装置配备低温液体吸附器设计为二台,一台在线吸附、另一台再生备用,在线吸附时处于低温状态,再生备用时为高温再生、常温备用。通过计算吸附剂吸附容量转效点周期值,设置低温液体吸附器吸附时间,当1 台低温液体吸附器在线吸附时间达到设置时间时,通过切换,将一台再生完毕处于常温备用状态的低温液体吸附器转入低温在线吸附状态,同时将另一台达到在线设置吸附时间的低温液体吸附器转入再生备用状态。

7.低温液体吸附器再生备用过程分为排液、静置、吹除、加热、冷吹、常温备用六个阶段,低温液体吸附器切换投运过程分为冷却、注液、并联、吸附运行四个阶段。现有技术在低温液体吸附器切换过程的冷却阶段,广泛使用产品低温液体作为低温液体吸附器冷却的冷源,将低温液体吸附器冷却降至低温液体工作温度时,低温液体吸附器由常温备用状态转入低温注液状态准备投入工作。

8.目前,国内、外空分装置中在低温液体吸附器切换过程冷却阶段,使用低温液体作为低温液体吸附器冷源的工艺存在以下弊端。

9.问题一:影响空分装置工况。

10.进入低温液体吸附器的低温液体对低温液体吸附器进行冷却后,经排液阀调节外排大气,低温液体无法回收利用,对空分装置的系统冷量物料组份平衡、运行工况、设备稳定性与低温液体吸附器运行安全、全周期使用时间影响大。

11.低温液体冷却常温备用状态下的低温液体吸附器,低温液体遇热汽化,且汽化量大,气化换热后外排大气,导致低温液体损耗量高,空分系统冷量、物料损失大。为维持空分系统制冷量与系统损失冷量平衡,需增大设备系统制冷量与减少低温液体产品产量,造成设备运行成本增加。低温液体对低温液体吸附器冷却外排大气,无法回收利用,影响低温精馏塔物料、组份平衡,使气体、液体产品纯度降低,为维持设备气体、液体产品纯度,降低气体产品产量。低温液体对低温液体吸附器冷却外排大气,设备冷量、物料、组份平衡工况波动,使低温精馏塔实际运行工况背离设计运行工况。

12.问题二:影响空分装置安全稳定运行。

13.低温液体对低温液体吸附器冷却外排大气,短时间内,低温液体损耗量高,精馏塔、换热器中低温液体液位低,危及设备稳定运行。低温液体入低温液体吸附器冷却,短时间内,低温液体汽化量大,低温液体吸附器压力高,危及设备安全运行。

14.问题三:影响分子筛使用寿命。

15.低温液体入低温液体吸附器冷却瞬间气化,短时间内,低温液体吸附器温度降幅大,吸附器中硅胶、分子筛破碎率高,低温液体吸附器全周期使用时间短。低温吸附分子筛多为进口价格较高,分子筛破碎率高增加设备运行成本。

16.问题四:增加人工操作工作量。

17.低温液体入低温液体吸附器冷却,短时间内,设备运行工况波动较大,超出设备自动调节范围,必须人工干预调节,设备操作负荷量大。

18.下面以法国空分液化公司设计、制造的35000m3/h氧气外压缩流程空分设备为例,结合图1进行说明:

19.35000m3/h空分设备配备2台液氧吸附器,吸附剂为5a分子筛,1台在线吸附、1台再生备用。液氧吸附器液氧在线吸附温度为-180℃,液氧吸附器再生加热温度为100℃,备用温度20℃。在液氧吸附器切换过程冷却阶段,设计使用-180℃液氧作为液氧吸附器冷却的冷源,通过将在线吸附的液氧吸附器进液管道中-180℃液氧注入温度20℃备用液氧吸附器,冷却备用液氧吸附器,后经排液阀调节外排大气,在备用液氧吸附器出口温度降至-180℃时,液氧吸附器冷却结束。

20.35000m3/h空分设备液氧吸附器设计1只冷却注液调节阀,专门承担液氧吸附器冷却、注液功能。在液氧吸附器切换过程冷却阶段,开启冷却注液调节阀、排液阀,将液氧注入备用吸附器时,液氧损耗量大于10.82m3/h,主冷蒸发侧液氧液位由设计运行值80%降至60%低报警值。

21.为避免主冷蒸发侧液氧液位降至50%联锁值,造成35000m3/h空分设备全系统自动停机,在液氧吸附器切换过程冷却阶段,采取停止液氧、液氮产品生产,减少液氩产量,来减少主冷蒸发侧液氧液位降幅;同时增加35000m3/h 空分设备膨胀机膨胀量,增大设备制冷量,使主冷蒸发侧液氧液位大于其联锁值,造成精馏塔提取氮气纯度降低,为使氮气纯度达到设计值,减少氮气产量,导致35000m3/h空分设备氮气产量小于设计值;另外,为使主冷

蒸发侧液氧液位不小于其低报警值,减少处于在线吸附状态的液氧吸附器出口端液氧流量,导致35000m3/h空分设备氧气产量小于设计值。

22.在开启35000m3/h空分设备液氧吸附器冷却注液调节阀、排液阀,将液氧注入备用液氧吸附器时,液氧瞬时汽化,备用液氧吸附器压力升至高报警值1mpa。为避免备用液氧吸附器压力升至联锁值1.5mpa,全系统自动停机, 增大液氧吸附器排液阀开度,降低液氧吸附器压力,使备用液氧吸附器液氧外排量增大,再次造成主冷蒸发侧液氧液位与氧气产量降低。

23.在35000m3/h空分设备液氧吸附器切换过程冷却阶段,备用液氧吸附器由20℃备用温度降至-180℃工作温度时间为1小时,分子筛破碎率高,法国空分液化公司设计5a分子筛更换时间为小于8年,使用周期较短。

24.在35000m3/h空分设备液氧吸附器冷却1小时内,必须同步对膨胀机、换热器、下塔、主冷、上塔、粗氩塔、精氩塔工况进行调节,才能保持空分设备运行工况稳定。

技术实现要素:

25.(一)解决的技术问题

26.针对现有技术存在的缺陷,本实用新型提供了一种低温液体吸附器冷却装置,解决了现有技术中作为冷源的低温液体短时间内损耗量大带来的一系列问题,包括造成设备运行工况波动较大、危及设备稳定运行和吸附器中硅胶、分子筛破碎率高等问题。

27.(二)技术方案

28.为实现以上目的,本实用新型通过以下技术方案予以实现:一种低温液体吸附器冷却装置。

29.本实用新型一种低温液体吸附器(以下简称吸附器)冷却装置,所述工艺包括二组吸附器系统,一用一备,在吸附器切换过程冷却阶段,由空分装置经空气分离后产生的低温气体作为吸附器的冷源通过管道进入吸附器,对常温备用状态下的吸附器进行冷却,直至吸附器温度降至工作温度,吸附器由常温备用状态转入低温液体注液状态,并对出吸附器的低温气体进行回收利用。

30.本实用新型装置具体为:一种低温液体吸附器冷却装置,所述装置包括二组低温液体吸附器及其配套设施,其中包括与空分设备精馏塔主冷取料口连接的低温液体进液总管,所述进液总管分为二路进液支管,二路进液支管并联,其中每路进液支管上分别设置有一只进液阀,进液阀后各连接一组吸附器,在每组吸附器之后分别设置有一路出液管道,所述二路出液管道并联,其中在每路出液管道上分别安装有一只出口阀,同时在所述出口阀前的每路排液管道上分别设置一路排液管道,排液管道上分别安装一只排液阀,所述二路出液管道在出液阀后汇总成一路出液总管连接至空分设备精馏塔;其特征在于:在空分设备上塔下部低温气体取料口处的气体产品输出总管道上设置一路低温气体旁通管道,作为冷却吸附器用的低温气体进气总管,所述低温气体进气总管分为二路低温气体进气支管,分别连接到现有设备进液阀之后、吸附器之前的二路进液支管上,所述二路进气支管上各安装有一只气动进气调节阀,二只气动进气调节阀并联设置,分别控制、调节进入二组吸附器的低温气体进气流量;同时在吸附器之后排液阀和出口阀之前的二路出液管道上分别设置二路出气支管,在所述二路出气支管上分别安装一只气动出口调节阀,二只气动出口调

节阀并联设置,分别控制、调节二路出气支管的压力;在气动出口调节阀后二路出气支管汇总成一路低温气体出气总管连接至主换热器之前冷端的气体产品输出总管上,汇同产品气体通过换热器复热至常温,输入压缩机或气体管网。

31.本实用新型进一步技术方案为:在所述低温气体进气总管上安装一只流量计,所述流量计安装在二路进气支管上的气动进气调节阀之前,在所述低温气体出气总管上依次安装一只压力变送器、一只温度计,所述变送器、温度计安装在二路出气支管上的气动出口调节阀之后。

32.所述低温气体进气总管管道材质、压力等级均与气体产品输出总管材质、压力等级相同,所述低温气体进气总管管道直径根据吸附器的低温气体设计流量值进行计算所得。

33.为实现上述装置自动化控制,本实用新型装置更进一步技术方案为:在空分装置集中控制系统中增设吸附器的低温气体冷却系统控制模块,在所述冷却系统控制模块中设定所述低温气体进气管道中的气体流量、出气管道中的气体压力、气体温度联锁值,自动控制并调节气动进气调节阀、出口调节阀开关及阀门开度。

34.在吸附器冷却阶段,投运低温气体冷却系统自动控制开关,气动进气调节阀、气动出口调节阀自动开启,根据流量计、温度计设定值,自动调节所述阀门开度,自动调节低温气体进入吸附器流量与低温液体吸附器压力。

35.在空分装置dcs或plc控制系统中增设低温气体进气管道流量、出口管道压力联锁值,在低温气体进气管流量值、出口管道压力值升至所述联锁值时,气动进气调节阀自动全关、气动出口调节阀自动全开;同时在空分装置 dcs或plc控制系统中增设温度联锁值,在低温气体出口管道温度降至低联锁值时,气动进气调节阀、气动出口调节阀自动全关,吸附器冷却过程结束;同时,吸附器注液阀自动开启,低温液体吸附器进入注液阶段。

36.(三)有益效果

37.本实用新型提供了一种低温液体吸附器的冷却装置,具备以下有益效果:

38.1、首先,本实用新型通过使用低温气体替代低温液体做为冷源冷却吸附器,解决了低温液体吸附器切换过程冷却阶段,低温液体损耗量高的问题。

39.2、其次,本实用新型技术方案更利于保持空分装置物料、组份、冷量平衡,有利于维持空分装置安全、稳定、经济运行。

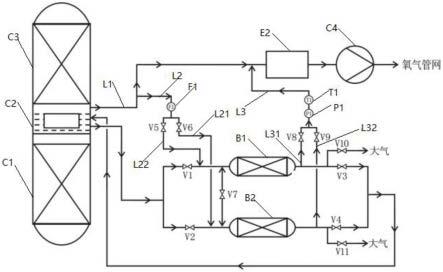

40.3、此外,本实用新型装置在空分设备dcs或plc集中控制系统中增设吸附器的低温气体冷却系统控制模块,同时将进气调节阀、出口调节阀设置为气动阀门,实现低温液体吸附器全自动操作。

附图说明

41.图1现有技术空分设备液氧吸附器冷却工艺示意图;

42.图2本实用新型实施例氧气外压缩流程空分设备液氧吸附器冷却工艺示意图;

43.图3本实用新型实施例控制系统示意图;

44.附图符号说明:c1、下塔;c2、主冷凝蒸发器(主冷);c3、上塔;c4、氧压机;b1、液氧吸附器1;b2、液氧吸附器2;e2、主换热器;l1、氧气产品输出总管;l2、低温氧气进气总管;l3、低温氧气出气总管;l21、b1低温气体进气支管;l22、b2低温气体进气支管;l31、b1低温

气体出气支管; l32、b2低温气体出气支管;v1、b1进液阀;v3、b1出口阀;v2、b2进液阀;v4、b2出口阀;v7、液氧吸附器冷却注液阀;v5、b1气动进气调节阀; v6、b2气动进气调节阀;v8、b1气动出口调节阀;v9、b2气动出口调节阀; v10、b1排液阀;v11、b2排液阀;f1、流量计;p1、压力变送器;t1、温度计。

具体实施方式

45.下面结合附图2、图3,对本实用新型技术方案实施例进行清楚、完整的描述。下面所描述的实施例仅仅是本实用新型技术方案实施例之一,而不是全部的实施例。

46.本实用新型实施例:氧气外压缩流程35000m3/h空分设备液氧吸附器冷却装置。

47.在35000m3/h空分设备工艺流程设计中,在空分设备精馏塔上塔c3下部低温气体取料口抽取的产品氧气参数是:温度-181.5℃、压力45kpa、纯度99.6%,主冷c2底部抽取进入液氧吸附器b1及b2吸附的液氧参数是:温度为-180℃、压力70kpa、纯度99.6%;产品氧气温度低于液氧温度1.5℃,经设计、计算,产品氧气可将液氧吸附器b1/b2冷却至温度小于-180℃。

48.为此,在35000m3/h空分设备工艺流程设计中,在液氧吸附器b1或b2 切换过程冷却阶段,设计将产品氧气做为冷却液氧吸附器b1或b2的冷源。

49.现有技术中液氧冷却液氧吸附器的设计流量为f=17.3m3/h(液态)、冷却时间1小时,液氧密度ρ1=1140kg/m3、液氧汽化潜热r=6816j/mol、氧气比容c=0.91j/(g.k)、液氧气化后的氧气密度ρ2=1.284kg/m3、液氧吸附器容积v1=17.3m3,液氧冷却液氧吸附器温降

△

t1=20-(-180℃) =200℃,液氧冷却液氧吸附器放出冷量q1=(v1

×

ρ1/32)

×

r+c

×

ρ2

×ꢀ

v1

×△

t1=8240423.1kj,产品氧气冷却液氧吸附器温降

△

t2=20-(-181.5℃) =201.5℃,释放冷量q2=c

×

ρ2

×

v2

×△

t2,设定q1=q2,推导产品气氧冷却液氧吸附器总体积v2=q1/c

×

ρ2

×△

t2,约为35000m3。

50.根据5a分子筛吸附剂物理性质,其降温速率处于20℃/h,5a分子筛破碎率低,故将产品气氧冷却液氧吸附器温降速率控制为每小时20℃/h,计算产品气氧冷却液氧吸附器至工作温度-180℃时,降温200℃需10小时。

51.因此,采用产品氧气冷却液氧吸附器一次所需总体积约为35000m3,均匀降温200℃需10小时,平均每小时流量约为3500m3/h。

52.为实施上述工艺方案,在现有低温液体吸附器及其配套设施基础进行改进,现有技术装置包括二组低温液体吸附器及其配套设施,其中包括与空分设备精馏塔主冷c2取料口连接的液氧进液总管,所述进液总管分为二路进液支管,二路进液支管并联连接,其中每路进液支管上分别设置有一只进液阀, 进液阀v1后连接液氧吸附器b1,进液阀v2后连接液氧吸附器b2,在液氧吸附器b1或b2之后分别设置有一路出液管道,所述二路出液管道并联,在液氧吸附器b1出液管道上安装有出口阀v3,同时在所述出口阀v3前设置一路排液管道,排液管道上安装一只排液阀v10,在液氧吸附器b2出液管道上安装有出口阀v4,同时在所述出口阀v4前设置一路排液管道,排液管道上安装一只排液阀v11,所述二路出液管道在出液阀v3和v4后汇总成一路出液总管连接至空分设备精馏塔c2,产品液氧经液氧吸附器吸附后返回空分设备。现有技术在液氧吸附器切换过程冷却阶段,需采用产品液氧对再生过程的吸附器进行冷却,故在进液阀v1和v2之后,吸附器b1和b2之前的二路并联连接的进液支管

之间安装一根冷却注液管道,所述注液管道上安装一只冷却注液阀 v7,当一组吸附器处于再生过程冷却阶段时,打开v7注入产品液氧对其进行冷却,此时与再生吸附器配套的出液阀v3或v4关闭,排液阀v10或v11打开,冷却换热后的液氧(包括汽化氧气)经排液阀排放大气中。

53.本实用新型装置在空分设备上塔c3下部低温气体取料口处的氧气产品输出总管道l1上设置一路低温氧气旁通管道,作为冷却吸附器用的低温氧气进气总管l2,所述低温氧气进气总管l2分为二路进气支管分别接入低温氧气吸附器b1和b2之前,液氧吸附器b1低温氧气进气支管l21连接到现有设备进液阀v1之后、吸附器b1之前的一路进液支管上,液氧吸附器b2低温氧气进气支管l22连接到现有设备进液阀v2之后、吸附器b2之前的一路进液支管上,所述二路低温氧气进气支管l21和l22上各安装有一只气动进气调节阀 v5和v6;同时在液氧吸附器b1之后及排液阀v10和出口阀v3之前的一路出液管道上设置一路低温氧气出气支管l31,在液氧吸附器b2之后及排液阀v11 和出口阀v4之前的一路出液管道上设置一路低温氧气出气支管l32,在所述二路出气支管l31和l32上分别安装一只气动出口调节阀v8和v9,在气动出口调节阀v8和v9之后二路并联连接的出气支管l31和l32汇总成一路低温氧气出气总管l3,所述管道l3连接并入到主换热器之前的氧气产品输出总管 l1上,对完成冷却后的低温氧气进行回收利用。

54.上述进气调节阀v5、v6,出口调节阀v8、v9均采用dn100低温气动薄膜调节阀,精确调节旁通低温产品氧气流量、压力。

55.在所述低温氧气进气总管l2上安装一只流量计f1,所述流量计f1采用威力巴流量计,测量精度高、阻力低;在所述低温氧气出气总管l3上依次安装一只压力变送器p1、一只温度计t1,所述热电阻温度计t1采用铂电阻温度计,适用下限-200℃的低温环境使用;所述压力变送器p1采用智能差压变送器,测量精度高,适合自动控制调节气动阀门。

56.本实施例装置工作流程为:在液氧吸附器b1或b2再生冷却阶段,开启气动进气调节阀v5或v6,自上塔c3下部取料口处的氧气产品输出总管道l1 中导出低温产品氧气,经旁通低温氧气进气总管l2输送至支管l21或l22,进入低温液体吸附器b1或b2,冷却再生中的吸附器,与吸附器中的填料换热完成冷却后经低温氧气出气支管l31或l32排出,经出口调节阀v8或v9调节后,汇总到低温氧气出气总管l3抽出,并入主换热器e2冷端低温产品氧气总管l1,通过主换热器e2复热至常温,导入氧压机c4压缩,输入氧气管网。

57.本实施例中旁通低温氧气进气总管l2和支管l21或l22,以及低温氧气出气总管l3和支管l31或l32,均与原有设备低温液体吸附器b1/b2进液管、排液管直径相同,均为0.1m,材质为铝合金,压力等级为2.5mpa。

58.本实施例中氧气产品输出总管l1直径d=0.3m,所述管道自上塔c3下部至主换热器e2冷端的长度l=22m、氧气密度ρ=1.39kg/m3、氧气粘度μ=2.05

ꢀ×

10-5kg/m.s。冷却液氧吸附器b1或b2时,产品氧气流量f=31500m3/h,产品氧气管道l1初始进气压力p=45kpa,通过re=4fρ/3.14dμ、λ=64/re、 hf=λ

×

l/d

×

ρ

×

v2/2=λ

×

l/d

×

ρ

×

(4f/3.14d2)2/2,计算产品氧气管道l1自上塔c3下部至主换热器e2冷端的阻力hf=1.1kpa,由此得出产品氧气输出总管道在主换热器e2冷端的进气压力为p=45-hf=45-1.1kpa=43.9 kpa。

59.本实施例中冷却用低温氧气进气总管l2及支管l21或l22的直径均为 d=0.1m,低温氧气通过进气总管l2和支管l21或l22、进入并冷却液氧吸附器b1或b2后,从低温氧气出

气支管l31或l32排出,流经低温氧气出气总管l3后并入氧气产品输出总管l1中主换热器e2的冷端,期间低温氧气通过管路的总长度l=25m。冷却液氧吸附器b1或b2时,低温氧气进气流量f=3500m 3

/h,初始进气压力p=45kpa,通过re=4fρ/3.14dμ、λ=64/re、hf=λ

×

l/d

×

ρ

×

v2/2=λ

×

l/d

×

ρ

×

(4f/3.14d2)2/2,通过计算得出低温氧气受到的阻力hf=0.8kpa,也就是低温氧气从吸附器排出后进入主换热器e2 冷端的进气压力p=45-hf=45-0.8kpa=44.2kpa。

60.因此,由于低温氧气从吸附器排出后进入主换热器e2冷端的进气压力 p=44.2kpa,高于氧气产品输出总管l1主换热器e2冷端进气压力43.9kpa,所以进入吸附器的低温氧气冷却吸附器后可在压差作用下顺利排出并入氧气产品输出总管l1主换热器e2冷端,实现冷却后低温氧气的全部回收。

61.在35000m3/h空分设备dcs控制系统中,增设冷却吸附器的旁通低温氧气冷却液氧吸附器b1或b2自动控制逻辑模块,设计所述低温氧气流量设定值为3500m3/h、压力设定值分别为44kpa,根据低温氧气流量、压力设定值,自动调节气动式进气调节阀v5或v6、气动式出口调节阀v8或v9阀门开度,实现自动控制旁通低温氧气工作流量、压力分别为3500m3/h、44kpa;设计旁通低温氧气进气流量联锁值为4500m3/h、液氧吸附器b1或b2出口压力联锁值为50kpa,在低温氧气进气总管l2流量值与出气总管l3压力值升至其联锁值4500m3/h、50kpa时,气动式进气调节阀v5或v6自动全关、气动式出口调节阀v8或v9自动全开;设计旁通低温氧气出口温度联锁值为-180.5℃,当旁通低温氧气出口总管温度降至联锁值-180.5℃时,气动式进气调节阀v5 或v6、气动式出口调节阀v8或v9自动全关。

62.本实施例35000m3/h氧气外压缩流程空分设备液氧吸附器b1或b2低温产品氧气冷却装置全自动操作方法如下:

63.液氧吸附器b1处于常温备用状态,同时液氧吸附器b2处于在线吸附状态时,此时保持液氧吸附器b1进液阀v1、出口阀v3、注液阀v7、排液阀v10、气动式进气调节阀v5及出口调节阀v8为全关状态;保持液氧吸附器b2进液阀v2、出口阀v4为全开状态,气动式进气调节阀v6、出口调节阀v9、排液阀v11为全关状态。

64.当液氧吸附器b1处于再生冷却阶段时,自动控制开启,液氧吸附器b1 的气动式进气调节阀v5、出口调节阀v8自动开启,自动调节气动式进气调节阀v5、出口调节阀v8的阀门开度,将旁通低温氧气流量调至3500m3/h,控制旁通低温氧气出口压力不低于44kpa,冷却液氧吸附器b1;当低温氧气出气总管l3上的温度计t1显示温度值降至-180.5℃时,气动式进气调节阀v5、出口调节阀v8自动全关,液氧吸附器b1冷却结束;注液阀v7开启,液氧吸附器b1注入液氧,液氧吸附器b1投入在线吸附状态,同时切换液氧吸附器 b2进入再生过程。

65.钢铁行业设置的氧气外压缩流程35000m3/h空分设备液氧吸附器低温氧气冷却,液氧吸附器压力在再生冷却过程中压力维持在44kpa无波动,液氧吸附器冷却结束温度-180.5℃,冷却时间10小时,空分设备精馏塔、粗氩塔工况均处于设计区域,整个空分设备运行稳定,工况无明显波动。

66.综上所述,本实施例工艺及装置,在实施本实用新型工艺技术方案的基础上,其装置的连接方式、阀门及仪表配置均可任意替代;本实用新型所指低温气体可以是低温氧气或其它任何适用本实用新型技术方案的工作介质。

67.虽然本实用新型实施例应用于钢铁行业空分设备,但同时也适用于化工行业空分

设备低温液体吸附器冷却装置。

68.凡涉及以上各种情形均在本专利的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1