试剂瓶铝箔膜上料装置和试剂瓶灌封设备的制作方法

1.本技术涉及灌装技术领域,具体涉及一种试剂瓶铝箔膜上料装置和试剂瓶灌封设备。

背景技术:

2.在现有试剂瓶灌装生产过程中,在对试剂瓶完成试剂灌装且通过硅胶垫封口后,需要在硅胶垫上热压铝箔片。而目前在进行铝箔膜热压的时候,铝箔膜都是直接从弹夹里面取出来后直接进行热压,铝箔膜在取出直至放置到硅胶垫上的过程容易引起铝箔位置偏移,进而导致热压后产品一致性差,严重的会导致不合格产品的出现。

技术实现要素:

3.本技术提供一种试剂瓶铝箔膜上料装置和试剂瓶灌封设备,可对铝箔膜进行二次定位,避免铝箔膜在转移过程中位置偏移。

4.根据本技术的第一方面,本技术提供了一种试剂瓶铝箔膜上料装置,包括:储料机构,取放料机构以及定位机构;所述储料机构包括:多个储料仓,所述储料仓用于层叠式储放铝箔膜;所述取放料机构包括:取放料水平驱动组件,取放料升降驱动组件以及多个取放料组件;多个所述取放料组件设于所述取放料升降驱动组件,所述取放料升降驱动组件设于所述取放料水平驱动组件;所述定位机构包括:送料水平驱动组件,送料升降驱动组件,多个夹持组件以及多个吸附定位件;多个所述夹持组件设置于所述送料升降驱动组件,所述送料升降驱动组件设于所述送料水平驱动组件,每个所述吸附定位件分别设于每个所述夹持组件的下方;

5.所述取放料水平驱动组件用于驱动所述取放料升降驱动组件移动至取料位、以使多个所述取放料组件分别位于多个所述储料仓的上方,或者,驱动所述取放料升降驱动组件移动至放料位、以使多个所述取放料组件分别位于多个所述夹持组件的上方;所述取放料升降驱动组件用于驱动处于取料位的多个所述取放料组件下降、以使所述取放料组件从所述储料仓取料,或者,驱动处于放料位的多个所述取放料组件下降、以使所述取放料组件放料至所述夹持组件;

6.所述送料水平驱动组件用于驱动所述送料升降驱动组件移动至放料位、以使多个所述夹持组件分别位于多个所述吸附定位件的上方,或者,驱动所述送料升降驱动组件移动至送料位、以使多个所述夹持组件分别位于多个试剂瓶的上方;所述送料升降驱动组件用于驱动处于放料位的多个所述夹持组件下降、以使所述夹持组件夹持铝箔膜,或者,驱动处于送料位的多个所述夹持组件下降、以使所述夹持组件释放铝箔膜至试剂瓶的瓶口;所述夹持组件用于夹持所述吸附定位件吸附定位的铝箔膜,或者,在所述送料位释放铝箔膜,所述吸附定位件用于吸附定位释放至所述夹持组件的铝箔膜,或者,在所述夹持组件夹持铝箔膜后释放铝箔膜。

7.一种实施例中,还包括:正反检测模块,所述取放料水平驱动组件还用于驱动所述

取放料升降驱动组件移动至检测位,所述正反检测模块设置于所述检测位,所述正反检测模块用于对取放料组件从所述储料仓中取走的铝箔膜的正反面进行检测;所述取放料升降驱动组件还用于驱动处于检测位的多个所述取放料组件下降、以通过所述正反检测模块检测铝箔膜的正反面。

8.一种实施例中,还包括:废料回收机构,所述取放料水平驱动组件还用于驱动所述取放料升降驱动组件移动至回收位,所述废料回收机构设置于所述回收位,所述废料回收机构用于对所述正反检测模块检测的正反面放置错误的铝箔膜进行回收;所述取放料升降驱动组件还用于驱动处于回收位的多个所述取放料组件下降,在所述回收位,所述取放料组件还释放铝箔膜至所述废料回收机构。

9.一种实施例中,所述正反检测模块为色标传感器,所述色标传感器用于检测铝箔膜上的色标,以通过反光度的不同判断铝箔膜的正反面。

10.一种实施例中,所述储料机构还包括:储料顶升驱动组件,多个所述储料仓均设于所述储料顶升驱动组件的动力输出端,所述储料顶升驱动组件用于驱动多个所述储料仓中层叠式储放的铝箔膜依次上升,以使最高处的铝箔膜的位置保持不变。

11.一种实施例中,所述取放料组件包括:真空吸附头,所述真空吸附头用于在真空作用下产生吸附力、以取料,或者,切断真空、以放料。

12.一种实施例中,所述取放料组件还包括:滑动轴以及弹性缓冲单元,所述滑动轴安装于所述取放料升降驱动组件的动力输出端,所述真空吸附头可滑动地设于所述滑动轴,所述滑动轴的底端设有用于限位的限位部,所述弹性缓冲单元设于所述真空吸附头与所述取放料升降驱动组件的动力输出端之间。

13.一种实施例中,所述夹持组件包括:第一夹持块,第二夹持块以及夹持驱动组件,所述第一夹持块和所述第二夹持块均设置于所述夹持驱动组件的动力输出端,所述第一夹持块朝向所述第二夹持块的一侧设有第一缺口,所述第二夹持块朝向所述第一夹持块的一侧设有第二缺口,所述夹持驱动组件用于驱动所述第一夹持块和所述第二夹持块相互靠近、以使所述第一缺口和所述第二缺口夹持定位铝箔膜,或者,驱动所述第一夹持块与所述第二夹持块相互背离、以使所述第一缺口与所述第二缺口释放铝塑膜。

14.一种实施例中,所述储料仓的形状与铝箔膜的形状相同。

15.根据本技术的第二方面,本技术提供了一种试剂瓶灌封设备,包括:所述的试剂瓶铝箔膜上料装置。

16.依据上述实施例的试剂瓶铝箔膜上料装置和试剂瓶灌封设备,通过定位机构对铝箔膜进行二次定位,以保证铝箔膜从取料到上料至试剂瓶瓶口的过程中不偏移,从而热压后能够使产品保持一致性,提高产品合格率。

附图说明

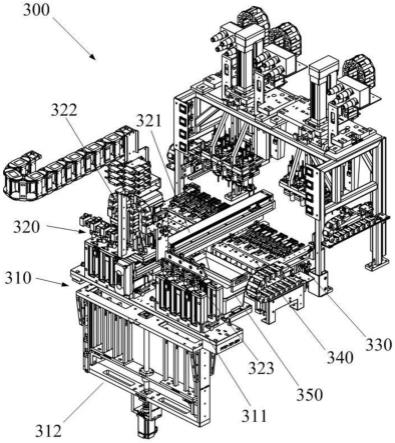

17.图1为本技术提供的试剂瓶铝箔膜上料装置的立体图;

18.图2为本技术提供的试剂瓶铝箔膜上料装置中储料机构的立体图;

19.图3为本技术提供的试剂瓶铝箔膜上料装置中取放料机构的立体图;

20.图4为图3中a处的局部放大示意图;

21.图5为本技术提供的试剂瓶铝箔膜上料装置中定位机构的立体图;

22.图6为本技术提供的试剂瓶铝箔膜上料装置另一种实施例中定位机构的立体图;

23.图7为本技术提供的试剂瓶铝箔膜上料装置中正反检测模块和废料回收机构的结构示意图。

具体实施方式

24.下面通过具体实施方式结合附图对本技术作进一步详细说明。其中不同实施方式中类似元件采用了相关联的类似的元件标号。在以下的实施方式中,很多细节描述是为了使得本技术能被更好的理解。然而,本领域技术人员可以毫不费力的认识到,其中部分特征在不同情况下是可以省略的,或者可以由其他元件、材料、方法所替代。在某些情况下,本技术相关的一些操作并没有在说明书中显示或者描述,这是为了避免本技术的核心部分被过多的描述所淹没,而对于本领域技术人员而言,详细描述这些相关操作并不是必要的,他们根据说明书中的描述以及本领域的一般技术知识即可完整了解相关操作。

25.另外,说明书中所描述的特点、操作或者特征可以以任意适当的方式结合形成各种实施方式,各实施例所涉及的操作步骤也可以按照本领域技术人员所能显而易见的方式进行顺序调换或调整。因此,说明书和附图只是为了清楚描述某一个实施例,并不意味着是必须的组成和/或顺序。

26.本文中为部件所编序号本身,例如“第一”、“第二”等,仅用于区分所描述的对象,不具有任何顺序或技术含义。而本技术所说“连接”、“联接”,如无特别说明,均包括直接和间接连接(联接)。

27.本技术提供一种试剂瓶铝箔膜上料装置和试剂瓶灌封设备,其中,试剂瓶铝箔膜上料装置能够对已通过硅胶垫封装的试剂瓶的瓶口上料铝箔膜,并通过相应的热压装置将铝箔膜热压在硅胶垫的上方。本技术中的试剂瓶铝箔膜上料装置通过定位机构对铝箔膜进行二次定位,以保证铝箔膜从取料到上料至试剂瓶瓶口的过程中不偏移,从而热压后能够使产品保持一致性,提高产品合格率。

28.实施例一、

29.本实施例提供一种试剂瓶铝箔膜上料装置300,参见图1-图7所示,本试剂瓶铝箔膜上料装置300包括:储料机构310,取放料机构320以及定位机构330。其中,储料机构310包括:多个储料仓311,各储料仓311都用于层叠式储放铝箔膜。本实施例中,储料仓311中形成有储料腔,储料腔横截面的形状和大小与铝箔膜的形状和大小均相同,如此,便可层叠式储放铝箔膜。多个储料仓311以并排的方式设置。取放料机构320包括:取放料水平驱动组件321,取放料升降驱动组件322以及多个取放料组件323。多个取放料组件323设于取放料升降驱动组件322;具体的是,多个取放料组件323以并排的方式设置在取放料升降驱动组件322上;更为具体的是,每个取放料组件323分别对应一个储料仓311,取放料升降驱动组件322设于取放料水平驱动组件321。如图5和图6所示,定位机构330包括:送料水平驱动组件331,送料升降驱动组件332,多个夹持组件333以及多个吸附定位件334,多个夹持组件333设置于送料升降驱动组件332。具体的是,多个夹持组件333以并排的方式设置在送料升降驱动组件332上;更为具体的是,每个夹持组件333分别对应一个取放料组件323,送料升降驱动组件332设于送料水平驱动组件331,每个吸附定位件334分别对应一个夹持组件333,每个吸附定位件334分别设于每个夹持组件333的下方。

30.取放料水平驱动组件321用于驱动取放料升降驱动组件322移动至取料位,多个取放料组件323随取放料升降驱动组件322同步移动至取料位,各储料仓311都设置在取料位的下方,从而使得各取放料组件323分别位于各储料仓311的上方。或者,取放料水平驱动组件321用于驱动取放料升降驱动组件322移动至放料位,多个取放料组件323随取放料升降驱动组件322同步移动至放料位,定位机构330中的各夹持组件333位于放料位的下方,从而使各取放料组件323分别位于各夹持组件333的上方。取放料升降驱动组件322用于驱动处于取料位的各取放料组件323下降,处于取料位的各取放料组件323则伸入至储料仓311的内部,从而取放料组件323从储料仓311取料,具体的是,从储料仓311中取铝箔膜。或者,取放料升降驱动组件322用于驱动处于放料位的各取放料组件323下降,处于放料位下降的各取放料组件323靠近各夹持组件333,从而取放料组件323将铝箔膜放料至夹持组件333。

31.送料水平驱动组件331用于驱动送料升降驱动组件332移动至放料位,多个夹持组件333随送料升降驱动组件332同步移动至放料位,从而使多个夹持组件333位于多个吸附定位件334的上方。或者,送料水平驱动组件331用于驱动送料升降驱动组件332移动至送料位,多个夹持组件333随送料升降驱动组件332移动至送料位,从而使多个夹持组件333分别位于多个试剂瓶的上方。送料升降驱动组件332用于驱动处于放料位的多个夹持组件333下降,以使夹持组件333夹持铝箔膜。或者,送料升降驱动组件332用于驱动处于送料位的多个夹持组件333下降,以使夹持组件333释放铝箔膜至试剂瓶的瓶口。夹持组件333用于在放料位夹持吸附定位件334吸附定位的铝箔膜,或者,夹持组件333用于在送料位释放铝箔膜,吸附定位件334用于在放料位吸附定位释放至夹持组件333的铝箔膜,或者,吸附定位件334用于在夹持组件333夹持铝箔膜后释放铝箔膜。

32.本实施例中,取放料水平驱动组件321驱动取放料升降驱动组件322移动至取料位,取放料组件随取放料升降驱动组件322同步移动至取料位,取放料升降驱动组件322驱动处于取料位的各取料组件333下降,处于取料位的各取放料组件323则伸入至储料仓311的内部,从而从储料仓311中取料,之后,取放料升降驱动组件322驱动完成取料的各取料组件323上升复位。取放料水平驱动组件321再驱动取放料升降驱动组件322移动至放料位,各已完成取料的取放料组件323则随取放料升降驱动组件322移动至夹持组件333的上方,取放料升降驱动组件322驱动移动至放料位的取放料组件323下降,取放料组件323释放至夹持组件333,吸附定位件334则吸附定位释放至夹持组件333的铝箔膜,送料水平驱动组件331驱动送料升降驱动组件332移动至放料位,夹持组件333随送料升降驱动组件332同步移动至放料位,送料升降驱动组件332驱动处于放料位的夹持组件333下降,夹持组件333工作将通过吸附定位件334吸附定位的铝箔膜夹持,吸附定位件334再释放铝箔膜。送料升降驱动组件332驱动夹持组件333上升复位,送料水平驱动组件331驱动送料升降驱动组件332移动至送料位,夹持组件333随送料升降驱动组件332移动至送料位。本实施例中,在送料位设置有试剂瓶,则移动至送料位的夹持组件333位于试剂瓶的上方,夹持组件333在送料位释放铝箔膜至试剂瓶的瓶口处,并通过热压机构将铝箔膜热压至试剂瓶的瓶口处。之后,各组件按照相反工序复位,并循环往复工作,以将铝箔膜上料至不同的试剂瓶。

33.上述实施例中,通过吸附定位件334对铝箔膜进行吸附定位,并通过夹持组件333将铝箔膜夹持,以实现对铝箔膜的二次定位,避免铝箔膜在转运过程中偏移,进一步提高产品一致性,并提高产品合格率。

34.本实施例所提供的试剂瓶铝箔膜上料装置还包括:正反检测模块340,取放料水平驱动组件321还用于驱动取放料升降驱动组件322移动至检测位,取放料组件323随取放料升降驱动组件322移动至检测位,正反检测模块340设置于检测位,正反检测模块340用于对取放料组件323从储料仓中取走的铝箔膜的正反面进行检测。取放料升降驱动组件322还用于驱动处于检测位的多个取放料组件323下降、以通过正反检测模块340检测铝箔膜的正反面。

35.本实施例中,正反检测模块340为色标传感器341,在安装板342上设置有多个色标传感器341,每个色标传感器341分别对应一个取放料组件323,在铝箔膜上设置有色标,色标传感器341用于检测铝箔膜上的色标,以通过反光度的不同判断铝箔膜的正反面。

36.本实施例所提供的试剂瓶铝箔膜上料装置还包括:废料回收机构350,取放料水平驱动组件321还用于驱动取放料升降驱动组件322移动至回收位,废料回收机构350设置于回收位,废料回收机构350用于对正反检测模块340检测的正反放置错误的铝箔膜进行回收。取放料升降驱动组件322还用于驱动处于回收位的多个取放料组件323下降,在该回收位,取放料组件323还释放铝箔膜至废料回收机构350,以通过废料回收机构对正反放置错误的铝箔膜进行回收。

37.本实施例中,如图7所示,废料回收机构350包括:导料料斗351和位于导料料斗351下方的回收箱352,取放料组件323释放的正反放置错误的铝箔膜通过导料料斗351导向至回收箱352,通过回收箱352对其进行回收。

38.取放料组件323在取料位伸入至储料仓311中的深度保持不变,为保证取放料组件323能够持续取料,需通过顶升的方式在每取完一次料之后将储料仓中层叠储放的铝箔膜顶升,以保持铝箔膜最高处位置的不变。如此,储料机构还包括:储料顶升驱动组件312,多个储料仓311均设于储料顶升驱动组件312的动力输出端,储料顶升驱动组件312用于驱动多个储料仓311中层叠式储放的铝箔膜依次上升,以使最高处的铝箔膜的位置保持不变。

39.如图2所示,储料顶升驱动组件312包括:多个顶升杆3121,顶升架3122,顶升驱动源3123,顶升丝杠3124,顶升丝杠螺母3125以及滑动板3156,多个顶升杆3121安装在滑动板3156,滑动板3156可滑动地设置在顶升架3122上,顶升架3122保持固定不动,每个顶升杆3121分别对应一个储料仓311,并且,顶升杆3121位于储料仓311的下方,在储料仓311的底部还开设有过孔,以便于顶升杆3121通过该过孔伸入至储料仓311的内部。顶升丝杠螺母3125固定在顶升架3122上,顶升丝杆3124则螺接与顶升螺母3125,顶升驱动源3123固定在顶升架3122,并与顶升丝杆3124传动连接。顶升驱动源3123工作以驱动顶升丝杠3124转动,顶升丝杠螺母3125将丝杠的转动运动转化为沿顶升丝杠轴心线方向的直线运动,从而带动滑动架3126同步直线运动,即使得顶升杆上升或下降,并通过控制驱动源输出的转矩,实现有节拍的顶升储料仓311中层叠储放的铝箔膜,以使得储料仓311中的铝箔膜处于最高处的位置保持不变。

40.参见图3和图4所示,取放料组件323包括:真空吸附头3231,本实施例中,真空吸附头3231伸入至储料仓311中进行取料,在真空吸附头3231上设置有限位凸台3234,限位凸台3234抵顶在储料仓311的仓口,即可限定真空吸附头3231伸入至储料仓311内的深度。真空吸附头3231用于真空作用下产生吸附力,从而以吸附的方式从储料仓311取料,真空吸附头3231还用于切断真空即可放料。

41.在一实施例中,取放料组件323还包括:滑动轴3232以及弹性缓冲单元3233,滑动轴3232安装于取放料升降驱动组件322的动力输出端,真空吸附头3231可滑动地设于滑动轴3232,滑动轴3232的底端设有对真空吸附头3231的滑动位移进行限位的限位部,以避免真空吸附头3231从滑动轴3232滑脱,弹性缓冲单元3233设于真空吸附头3231与取放料升降驱动组件322的动力输出端之间,从而在真空吸附头3231伸入至储料仓311的过程中,对真空吸附头3231进行缓冲。

42.参见图6所示,夹持组件333包括:第一夹持块3331,第二夹持块3332以及夹持驱动组件3333,第一夹持块3331和第二夹持块3332均设置于夹持驱动组件3333的动力输出端,第一夹持块3331朝向第二夹持块3332的一侧设有第一缺口,第二夹持块3332朝向第一夹持块3331的一侧设有第二缺口,夹持驱动组件3333用于驱动第一夹持块3331和第二夹持块3332相互靠近、以使第一缺口和第二缺口夹持定位铝箔膜,或者,夹持驱动组件3333用于驱动第一夹持块3331与第二夹持块3332相互背离、以使第一缺口与第二缺口释放铝箔膜。

43.在本技术的一个实施例中,储料仓311的形状与铝箔膜的形状相同,以便于铝箔膜的储放,同时,由于铝箔膜的主体基本为圆形,在圆形的铝箔膜的边缘还有一凸出部,该凸出部与主体使得铝箔膜形成异形形状,如此,异形形状的结构能够保持铝箔膜在储料仓中层叠的位置保持不变。

44.实施例二、

45.本实施例提供一种试剂瓶灌封设备,包括:上述实施例中的试剂瓶铝箔膜上料装置。关于试剂瓶铝箔膜的上料装置的所有功能和特征已在上述实施例中详细阐述,在此不再赘述。

46.综上所述,本实施例所提供的试剂瓶铝箔膜上料装置和试剂瓶灌封设备中,通过定位机构对铝箔膜进行二次定位,以保证铝箔膜从取料到上料至试剂瓶瓶口的过程中不偏移,从而热压后能够使产品保持一致性,提高产品合格率。

47.以上应用了具体个例对本实用新型进行阐述,只是用于帮助理解本实用新型,并不用以限制本实用新型。对于本实用新型所属技术领域的技术人员,依据本实用新型的思想,还可以做出若干简单推演、变形或替换。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1