压力容器、压力容器系统、机动车以及构造肋状部的方法与流程

本公开技术涉及一种用于存放气态燃料的压力容器、一种具有两个或更多个这种压力容器的压力容器系统、一种机动车以及一种用于在压力容器的容器壁上构造肋状部的方法。

背景技术:

1、压力容器典型地用于在移动式或固定式的单元(例如机动车)中提供气态燃料。利用气态燃料例如可以驱动气体运行的内燃机或燃料电池。

技术实现思路

1、本公开技术的一个优选的任务是减少或消除已知解决方案的至少一个缺点或提出一种替代的解决方案。特别是,本公开技术的一个优选的任务是提供一种稳定性改进的压力容器。优选的其他任务可以从本公开技术的有益效果得出。这些任务通过独立权利要求的主题来解决。从属权利要求构成优选的设计方案。

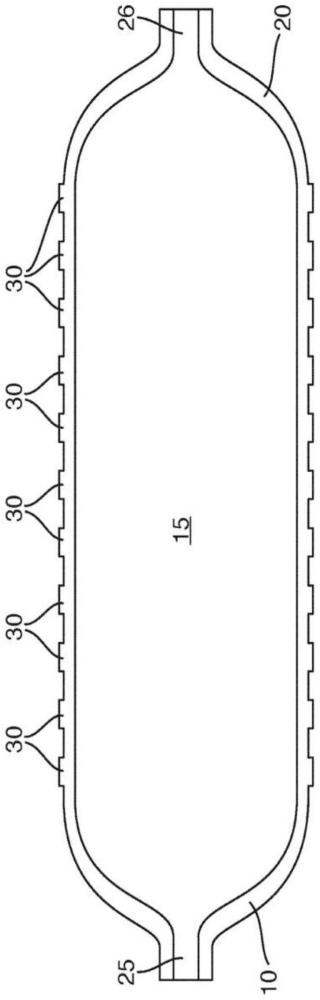

2、本公开技术涉及一种用于存放气态燃料的压力容器。该压力容器包括容器壁,该容器壁包围内部空间。在容器壁上构造有一个或多个肋状部。

3、借助这种肋状部能够提高压力容器的稳定性。特别是,所述肋状部能够有针对性地用作用于改善压力容器的刚度的结构元件,以便例如针对更高的压力或特殊要求来设计该压力容器。例如在更下面详细描述的其他有利设计方案也是可能的。

4、容器壁特别是可以理解为包围内部空间的壁。气态燃料典型地在压力下和/或在特别低的温度下存放在该内部空间中。肋状部特别是可理解为突出部,所述突出部从包围的面伸出。这些突出部典型地在视觉上本身是可识别的并且由于它们突出的特性而可界定。如果由于结构的流畅过渡而不能精确地定义肋状部,则这不否认其作为肋状部的特性。更确切地说,可以选择适合的定义,例如在包围的面或包围的凹槽上的最小凸起。

5、根据一种实施方案,一个、一些或所有肋状部由与容器壁相同的材料构成。这特别是实现肋状部与容器壁的其它部分之间的简单制造以及稳定的材料锁合连接。

6、根据一种实施方案,一个、一些或所有肋状部由与容器壁不同的材料构成。由此,所述肋状部能够借助合适的材料选择获得特别的特性。

7、肋状部由与容器壁相同的材料制成的实施方案和肋状部由与容器壁不同的材料制成的实施方案也可以组合,使得例如一些肋状部可以由相同的材料制成,而一些肋状部可以由不同的材料制成。由此,特定的特性能够通过材料组合来获得。

8、根据一种实施方案,一个、一些或所有肋状部由金属和/或由碳纤维增强塑料构成。这种材料由于其强度而被证明是有利的。然而,也可以使用其它材料。

9、特别是,一些或所有肋状部的限定的平面可以相互平行地定向。这实现简单的实施方案和有利且均匀地提高稳定性。

10、肋状部特别是可以是一样宽的和/或与各自直接相邻的肋状部相距相同的间距。在轴向端侧的肋状部特别是可以仅具有一个相邻的肋状部,即在一侧上。这实现均匀影响稳定性的简单实施方案。然而,不均匀的实施方案也是可能的。

11、接下来说明对于典型的使用目的被证明是有利的标注尺寸。这特别是适用于应用在机动车的乘员厢下方的安装空间中,其中,这样的安装空间典型地相对扁平并且因此适合于并排地安装多个压力容器。这些压力容器例如可以组合成一个压力容器系统,如在更下面描述的那样。这样的压力容器系统特别是可以具有一个共同的用于所有压力容器的连接管路,该连接管路特别是能够随时实现各压力容器之间的压力平衡。

12、特别是,压力容器的壁厚可以在各肋状部之间为至少5.4mm和/或最高7.5mm。这典型地涉及沿轴向位于各肋状部之间的区域。然而,该壁厚典型地沿径向测量。

13、特别是,压力容器沿轴向的长度可以为至少1500mm和/或最高2000mm。特别是,压力容器的直径可以为至少120mm和/或最高175mm。

14、特别是,肋状部相对于直接包围的容器壁的高度可以为至少1mm、至少2mm、至少4mm或至少6mm。特别是,所述高度可以为最高2mm、最高3mm、最高4mm、最高6mm或最高7mm。在此特别是,所述高度可以作为超出直接相邻的容器壁的超出量来测量。这不仅可以在内侧、而且也可以在外侧适用。

15、特别是,肋状部的宽度可以为至少20mm、至少25mm、至少30mm或至少35mm。特别是,所述宽度可以为最高25mm、最高30mm、最高35mm或最高40mm。特别是,所述宽度可以沿轴向、即沿压力容器的纵向方向测量。

16、特别是,直接相邻的肋状部的间距可以为至少10mm或至少15mm。特别是,所述间距可以为最高15mm或最高20mm。特别是,所述间距可以沿轴向、即沿压力容器的纵向方向测量。

17、根据一个进一步改进方案规定,在直接相邻的外部的肋状部之间构造有一个或多个环绕的加强层。加强层特别是可以位于肋状部之间的间隙中。加强层特别是可以沿轴向填充相应的间隙。肋状部特别是可以与加强层相比进一步突出。由此,肋状部可以形成用于加强层的机械保护。

18、加强层特别是可以由碳纤维增强塑料构成。由此实现有利的附加的稳定性。特别是,这种稳定性可以利用比在单纯使用钢的情况下更少的材料来实现。碳纤维增强塑料也可以被称为cfk。

19、加强层特别是可以构造为单向的。加强层特别是可以沿周边延伸。由此实现有利地吸收向外指向的力。

20、肋状部的高度特别是可以比加强层的高度大至少20%和/或大最高30%。高度特别是可以相对于包围的(在肋状部的情况下)或处于其下的(在加强层的情况下)容器壁测量。特别是,肋状部的高度可以比加强层的高度高25%。因此可以考虑到这样的事实,即cfk材料的强度例如可以比钢的强度高大约25%。例如,钢的强度可以为2000mpa,并且cfrp材料的强度可以为2500mpa。

21、根据一种有利的实施方案,在容器壁与内部空间之间构造有阻挡层。该阻挡层特别是能够有助于减少或阻止气态燃料、特别是氢扩散进入到容器壁中。这能够有利地影响容器壁的长期特性。

22、阻挡层特别是可以在内侧完全覆盖容器壁。由此通过阻挡层实现容器壁的无空隙的保护。阻挡层也可以在内侧覆盖容器壁的至少70%、至少80%或至少90%。

23、阻挡层特别是可以由乙烯-乙烯醇共聚物(evoh)构成。这已被证实特别有利于阻止氢扩散进入到容器壁中。然而,也可以使用其它材料。

24、有利地,阻挡层可以具有在20mol%至28mol%之间的乙烯含量或者特别是优选具有24mol%的乙烯含量。这种乙烯含量确保良好的可制造性并且同时确保良好地阻止氢扩散进入。然而,也可以使用其它值。特别是,当使用由乙烯-乙烯醇共聚物构成的阻挡层时,这些值是优选的。

25、阻挡层特别是可以具有在80μm至250μm之间的厚度。这种值已被证明是有利的。例如可以争取达到200μm的厚度,以便在考虑不平坦的情况下可靠地到处达到130μm的厚度。

26、此外,在阻挡层与容器壁之间可以有利地布置有金属层。这能够附加地有助于阻止氢渗透。

27、金属层例如可以由铜或铜合金构成。金属层也可以由其它金属或金属合金构成。金属层特别是可以与由塑料制成的阻挡层组合,例如如在更上面提到的那样。

28、特别是,在使用阻挡层和/或金属层时可以规定,所有肋状部在容器壁上构造在外侧。特别是在使用氢气作为气态燃料时,这种组合在容器壁的耐久性方面被证明是特别有利的。有效地防止氢的扩散进入,并且同时通过借助外侧的肋状部增大的外表面实现更好地排出仍然渗透的氢。

29、此外,可以在外侧在容器壁上施加有防腐蚀层。这能够防止或减缓可能的腐蚀。

30、防腐蚀层特别是可以由锌/镍合金构成。这种材料对于典型的应用情况已被证实是有利的。特别是,它能够实现氢向外扩散至周围环境。然而,也可以使用其它材料。

31、如果使用没有防水壳体的压力容器,则腐蚀层是特别有利的。

32、根据一种实施方案,一个、一些或所有肋状部在容器壁上构造在内侧。因此,肋状部朝向内部空间构造并且在此特别是与存放在压力容器中的气态燃料接触。

33、根据一种实施方案,一个、一些或所有肋状部在容器壁上构造在外侧。这些肋状部典型地不与存放在内部空间中的气态燃料接触,而是与包围的大气接触。

34、内侧的和外侧的肋状部也可以相互结合。特别是,它们可以交替地构造。这特别是可以意味着外侧的和内侧的肋状部沿压力容器的纵轴线连续地交替。特别是,外侧的和内侧的肋状部可以沿纵轴线直接彼此跟随。然而,它们也可以彼此具有特定的距离。

35、本公开技术还涉及一种压力容器系统。该压力容器系统包括两个或更多个如本文描述的压力容器。在此,一个、几个或所有压力容器的肋状部嵌接到在一个或多个直接相邻的压力容器的肋状部之间的空隙中。

36、通过这样的压力容器系统能够获得多个优点。通过将肋状部嵌接到空隙中,特别是能够节省空间。通过肋状部彼此相对的合适的夹紧,能够确定压力容器彼此的稳定位置。替代地或附加地,也可以存在保持装置,该保持装置实现这样的情况。

37、各压力容器的纵轴线特别是可以彼此平行地定向。这能够实现一种简单的实施方案,该实施方案例如特别适合于安装在机动车的底板区域内。

38、直接相邻的压力容器的肋状部特别是可以实施成相对于压力容器的至少一个纵向端部彼此没有轴向错开。直接相邻的压力容器特别是可以彼此轴向错开地布置。由此得到一种实施方案,在该实施方案中可以使用相同的压力容器,其中,压力容器的略微的轴向错开被接受。在肋状部之外,各压力容器之间也可以存在差异,这不会损害这里相关的功能。肋状部相对于压力容器的至少一个纵向端部彼此没有轴向错开的实施方案特别是可以理解为,从至少两个所观察的压力容器的相应的纵向端部出发,肋状部相对于该纵向端部具有相同的间距。这在压力容器系统中通过压力容器彼此的轴向错开被考虑。

39、根据一种实施方案,直接相邻的压力容器的肋状部实施成相对于直接相邻的压力容器轴向错开。在此,直接相邻的压力容器特别是布置成相对于一个纵向端部或两个纵向端部彼此没有轴向错开。由此能够实现压力容器均匀地沿其相应的纵向方向延伸,即在此与相邻的压力容器没有区别。这能够实现更好的结构空间利用和/或更好的载荷分布。典型地,对于这种实施方案需要两个不同的压力容器,从而可以交替地使用这两个压力容器,并且相应的肋状部可以嵌接到相邻的压力容器的空隙中。

40、在直接相邻的压力容器的肋状部中特别是可以构造有对齐的贯通孔,固定器件延伸穿过所述贯通孔。由此能够提高压力容器系统的安全性以防止可能的滑动。例如,固定器件可以是线材,所述线材可以延伸穿过所述贯通孔。

41、直接相邻的压力容器的肋状部特别是可以力锁合地相互连接。由此实现简单且可靠将压力容器彼此固定。

42、压力容器特别是可以通过一个共同的连接管路连接,其中,在各压力容器之间的压力平衡在任何时刻都不会受到阀的影响。连接管路例如可以具有燃料箱截止阀,利用该燃料箱截止阀可以同时闭锁或释放所有压力容器。通过所述共同的连接管路确保能够在任何情况下实现在各压力容器之间的压力平衡。由此,这些压力容器具有相同的内部压力。这在运行中在压力波动时导致压力容器始终相同地膨胀。并且导致相互啮合在一起肋状部始终与相邻肋状部保持相同的间隙。

43、本公开技术还涉及一种具有如本文描述的压力容器系统的机动车,其中,压力容器系统安装在机动车的底板结构空间中。关于压力容器系统,可以使用本文描述的所有变型方案。将这样的压力容器系统安装到机动车的底板结构空间中特别是带来以下优点,即,本文描述的压力容器系统特别好地适配于扁平的结构形式并且在此非常紧凑且易于操作。底板结构空间典型地是在机动车的乘员舱下方的结构空间,该结构空间典型地相对较扁平。

44、本公开技术还涉及一种用于构造压力容器的容器壁的肋状部的方法。对于该方法,接下来描述三种不同的工作步骤。

45、根据一种实施方案,单独制造肋状部,并且借助冷成形将肋状部力锁合地施加到容器壁上。由此,肋状部可以单独制造,例如由与容器壁不同的材料亦或由与容器壁相同的材料制造。

46、根据一种实施方案,以内部压力加载压力容器,其中,进行压力容器的冷成形以构成肋状部。为此可以采用已知的冷成形方法。这特别是可以在肋状部应当由与容器壁相同的材料构成时应用。

47、根据一种实施方案,单独制造肋状部并且将肋状部热压配合到容器壁上。由此,肋状部可以单独制造,例如由与容器壁不同的材料或相同的材料制造。热压配合是一种用于将肋状部与容器壁连接的可靠的技术。

48、此外,所述方法还可以具有将阻挡层在内侧引入到容器壁上的步骤。这特别是可以通过旋转模塑、吹塑成型或挤出来实施。这种工作步骤对于阻挡层的引入已被证实是有利的。阻挡层特别是可以如更上面所描述的那样构造。

49、旋转模塑方法特别是可以在190℃至270℃的温度下实施。因此,合适的材料如evoh熔化,但在其性能方面没有恶化。

50、例如,在制造之后可以借助内窥镜检查阻挡层的密封性。

51、压力容器系统特别是可以理解为燃料供应设备,该燃料供应设备包含多个压力容器以及所属的阀,例如截止阀、止回阀和热压力卸载装置,它们在车辆中需要用于分离和存放气态燃料,所述气态燃料典型地处于高压下和/或特别冷藏。

52、压力容器系统例如可以用于机动车(例如轿车、摩托车、商用车)。压力容器系统特别是用于存储在环境条件下气态的燃料。压力容器系统例如可以在机动车中使用,该机动车以压缩的(也称为压缩天然气或cng)或液化的(也称为液态天然气或lng)天然气或以氢气运行。压力容器系统典型地与至少一个能量转换器流体地连接,所述能量转换器设计用于将燃料的化学能转换为其它能量形式。

53、这种压力容器系统典型地包括至少一个压力容器、特别是复合包裹式压力容器。压力容器例如可以是低温压力容器或高压气体容器。

54、高压气体容器构造成在环境温度下在至少350巴(=相对于大气压力的过压)或至少700巴的标称运行压力(也称为标称工作压力或nwp)持久地储存燃料。低温压力容器适合于在上述运行压力下甚至在比机动车的运行温度低得多(例如大于50k或大于100k)的温度下储存燃料。

55、压力容器特别是可以具有圆形或椭圆形的横截面。它们特别是可以具有共同的截止阀或者它们可以具有单独的截止阀。

56、燃料箱截止阀典型地是这样的阀,该阀的输入压力(基本上)等于容器压力。特别是,燃料箱截止阀是可控制的或可调节的并且特别是无电流地关闭的阀。在委员会于2010年4月26日的用于实施欧洲议会和理事会的(eg)第79/2009号关于用氢运行的机动车的型号批准的法令的(eg)第406/2010号法令中,这样的燃料箱截止阀也称为第一阀。

57、换句话说,例如钢燃料箱通常被实施为光滑的圆柱体。肋状部可以设置在圆柱形的燃料箱壁上。肋状部可以安装在燃料箱内部或安装在外表面上。肋状部特别是起到加强元件的作用并且能够实现减小壁厚(没有肋状部)。这可以通过fem模拟来确认。

58、例如,钢燃料箱可以具有4.5mm的壁厚(没有肋状部)。该钢燃料箱可以在内表面上接收与壁厚为5mm的无肋状部的燃料箱相同的最大电压。肋状部可以构造在内部、构造在外部亦或既构造在内部又构造在外部。

59、肋状部例如可以由金属或由cfk(碳纤维增强塑料)构成。尤其是,在外部的肋状部中可以有利地使用cfk周向缠绕。在那里能实现高的纤维体积含量并且碳纤维在牵拉方向上受到负荷,在那里碳纤维具有其最好的强度特性。由金属制成的外部的肋状部可以制成环形件并且借助冷成形从外部与燃料箱力锁合地连接。燃料箱也可以借助内部压力加载,从而使该燃料箱塑性伸展并且由此从内部冷成形。也可设想,将所述形件环热压配合。通过这种制造方法也能够在燃料箱壁中引入轻微的弹性预紧力,这种弹性预紧力反作用于内部压力载荷并且因此改善运行强度。多个相同的燃料箱可以被布置在底板燃料箱系统中,使得各肋状部彼此错开。这种布置结构具有如下优点,即,燃料箱的中轴线之间的距离小于燃料箱没有肋状部时的距离。当使用相同的燃料箱时,它们可以沿纵向方向错开肋状部距离。对此替代地,使用两个不同的燃料箱,它们的肋状部错开地制造。由此例如能够简化颈部安装。

60、外部的肋状部也可以用于将燃料箱彼此固定。金属丝可被插入到肋状部的孔中。这种固定具有保留的旋转自由度,所述旋转自由度可以另外补充以力矩支承。对此替代地,肋状部可以力锁合地相互连接,因此它们不再具有旋转自由度。

61、压力容器的标称压力例如可以为700bar。

62、压力容器的材料例如可以在热处理之后具有以下特性:

63、-至少1500mpa、优选至少1700mpa、特别优选至少1900mpa的抗拉强度,

64、-和/或至少1100mpa、优选至少1300mpa、特别优选至少1500mpa的0.2%屈服极限,

65、-和/或最高10%、优选最高8%、特别优选最高6%的断裂延伸率。

- 还没有人留言评论。精彩留言会获得点赞!