安瓿瓶的自动掰瓶结构与方法与流程

本发明涉及医疗设备领域,特别涉及一种安瓿瓶的自动掰瓶结构与方法。

背景技术:

1、安瓿瓶是常见的液体药品的存放容器,使用时,需要打破安瓿瓶以接触内装液体的药品,传统的安瓿瓶开瓶装置为圆形的砂轮片或金刚石片直接对安瓿瓶的瓶颈位置进行切割。

2、现有技术中,授权公告号为“cn204824088u”的中国实用新型专利公开了对安瓿瓶进行开瓶的结构,但是现有技术采用逐步试压的方式对瓶颈位置进行掰断,掰断的效果不佳,容易产生安瓿瓶没有掰断的情况。

技术实现思路

1、本发明的第一目的是提供一种安瓿瓶的自动掰瓶方法,具有安瓿瓶掰断效果好的优点。

2、本发明的上述技术目的是通过以下技术方案得以实现的:一种安瓿瓶的自动掰瓶方法,包括以下步骤,

3、步骤一、安瓿瓶的移动,安瓿瓶在水平方向上进行圆周移动;

4、步骤二、安瓿瓶的划痕,在安瓿瓶进行圆周运动的路径上,通过沿圆周径向延伸的刀片对安瓿瓶的瓶颈位置进行划痕工序;

5、步骤三、安瓿瓶的瓶乳头脱离,安瓿瓶在划痕工序后,通过以圆周径向移动的推块从圆周内侧对安瓿瓶划痕上方的瓶乳头位置进行向外的冲击,同时在推块与瓶乳头接触后,提供反向的减振力,使安瓿瓶的瓶乳头以划痕位置沿圆周径向向外断裂,冲击通过弹簧的弹性力产生。

6、作为优选,所述步骤一中,包括固定设置的固定盘和以外轮廓形状进行圆周运动的转动盘,所述转动盘和固定盘同心设置且相对转动,所述固定盘位于转动盘顶部,所述转动盘沿圆周方向均匀分布有夹持安瓿瓶的夹爪,所述夹爪握持安瓿瓶的瓶身。

7、作为优选,所述步骤二中,固定盘沿圆周方向依次设置有割瓶位与开瓶位所述割瓶位包括至少一个刃口部,每一安瓿瓶的瓶颈在转动盘转动时至少一次经过刃口部。

8、作为优选,所述步骤三中,推块后方设置有行程轴和弹簧,转动盘上设置有行程块,当安瓿瓶转动至推块位置前,行程轴穿过固定盘与行程块接触,沿行程块外轮廓形状压缩弹簧,当安瓿瓶转动至推块位置时,行程轴与行程块脱离,压缩的弹簧在推块位置产生沿圆周方向向外的冲击。

9、本发明的第二目的是提供一种安瓿瓶的自动掰瓶结构。

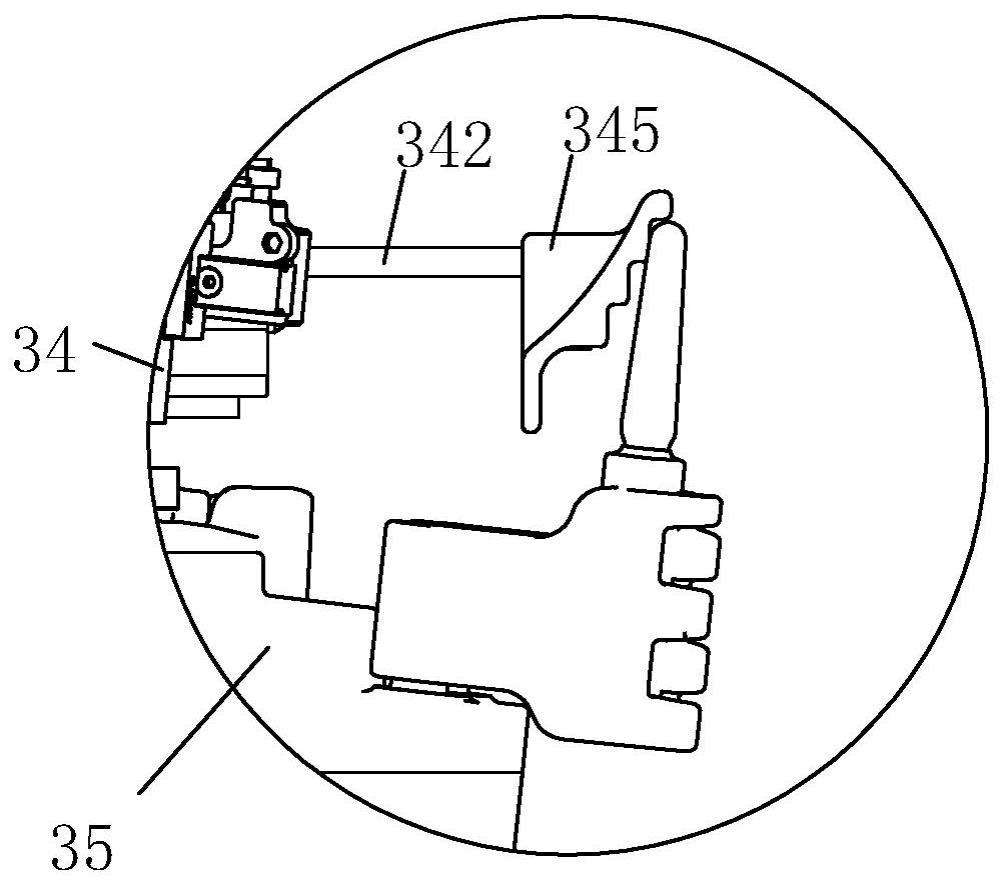

10、本发明的上述技术目的是通过以下技术方案得以实现的:一种安瓿瓶的自动掰瓶结构,包括刀具固定板、固定盘、转动盘、固定支架、伸缩杆、限位块、推块、后部弹簧、行程轴和行程块,所述转动盘转动连接在固定盘的底部,所述固定支架设置在固定盘上,所述伸缩杆滑移连接在固定支架上,所述限位块设置在伸缩杆上,所述后部弹簧套设在伸缩杆向内的一侧,所述后部弹簧的一端与固定支架抵接,所述后部弹簧的另一端与限位块抵接,所述推块设置在伸缩杆朝外的一端,所述行程轴设置在限位块的底部并穿过固定盘,所述行程块设置在转动盘的上表面,所述行程块在行程轴的移动轨迹内;所述转动盘相对固定盘转动过程中,所述行程块与行程轴抵接时,所述行程轴驱动限位块并压紧后部弹簧,所述行程块与行程轴脱离时,所述后部弹簧驱动限位块沿固定盘的轴向向外移动;所述刀具固定板的底部设置有连接槽,所述刀具固定板的外侧设置有过度弧,所述刀具固定板的底部设置有固定槽,所述固定槽内设置有刀片,所述刀片槽延伸至过度弧且在过度弧表面形成开口槽,所述刀片与固定槽之间设置有第一连接螺栓,所述刀片包括刃口部,所述刃口部在水平方向上凸出于过度弧。

11、作为优选,所述行程块的外轮廓依次包括压缩弧和释放弧,所述行程块在转动盘上均匀分布,伸缩杆向内的一侧套设有前部弹簧,所述前部弹簧的一端与限位块抵接,所述前部弹簧的另一端与固定支架抵接。

12、作为优选,所述行程轴上套设有轴承,所述轴承位于限位块与限位板之间,所述轴承的内圈与行程轴连接,所述轴承的外圈与行程块抵接。

13、作为优选,所述过度弧的外轮廓曲线与安瓿瓶移动方向平行。

14、作为优选,所述固定槽沿过度弧长度方向设置有两个,沿安瓿瓶移动方向,后一所述刃口部在过度弧上高于前一所述刃口部。

15、作为优选,所述刀具固定板在连接槽上方设置有连接块,所述连接槽延伸至连接块内,所述连接块与刀具固定板呈弧形过度,所述连接块的顶部设置有第二连接螺栓,所述连接槽内设置有连接杆,所述第二连接螺栓与连接杆通过第二连接螺栓固定。

16、综上所述,当固定盘和转动盘相对转动时,行程轴与行程块接触,使压缩杆向后移动,压缩后部弹簧,同时驱动推块向后移动,当固定盘和转动盘进一步转动后,行程轴与行程块脱离,后部弹簧复位,释放的弹性力驱动压缩杆和推块向前移动,推块与安瓿瓶的头部碰撞,通过动能使安瓿瓶的瓶乳头在瓶颈位置断裂,完成安瓿瓶的瓶颈脱离,与现有技术相比,弹簧可设置的更长,在弹簧压缩的过程中积蓄动能,在脱离时,弹簧对推块提供较大的加速度,进而在推块与安瓿瓶的瓶颈位置接触时候提供更大的冲击力,掰断的效果更好,同时前部弹簧产生反向的弹性力,避免撞裂瓶乳头的情况;在切割过程中,安瓿瓶的瓶颈与刀具固定板的过度弧接触,即安瓿瓶的瓶颈与刀具固定板接触时,保证凸出的刃口部能够与安瓿瓶的瓶颈接触,起到切割安瓿瓶瓶颈的作用,当安瓿瓶的瓶颈被切割后,由于安瓿瓶的瓶颈与刀具固定板接触,同时继续运动,即起到去除瓶颈切割后产生的粉末颗粒的作用。

技术特征:

1.一种安瓿瓶自动掰瓶方法,其特征在于:包括以下步骤,

2.根据权利要求1所述的安瓿瓶自动掰瓶方法,其特征在于:所述步骤一中,包括固定设置的固定盘和以外轮廓形状进行圆周运动的转动盘,所述转动盘和固定盘同心设置且相对转动,所述固定盘位于转动盘顶部,所述转动盘沿圆周方向均匀分布有夹持安瓿瓶的夹爪,所述夹爪握持安瓿瓶的瓶身。

3.根据权利要求1所述的安瓿瓶自动掰瓶方法,其特征在于:所述步骤二中,固定盘沿圆周方向依次设置有割瓶位与开瓶位所述割瓶位包括至少一个刃口部,每一安瓿瓶的瓶颈在转动盘转动时至少一次经过刃口部。

4.根据权利要求1所述的安瓿瓶自动掰瓶方法,其特征在于:所述步骤三中,推块后方设置有行程轴和弹簧,转动盘上设置有行程块,当安瓿瓶转动至推块位置前,行程轴穿过固定盘与行程块接触,沿行程块外轮廓形状压缩弹簧,当安瓿瓶转动至推块位置时,行程轴与行程块脱离,压缩的弹簧在推块位置产生沿圆周方向向外的冲击。

5.一种安瓿瓶自动掰瓶结构,其特征在于:包括刀具固定板、固定盘、转动盘、固定支架、伸缩杆、限位块、推块、后部弹簧、行程轴和行程块,所述转动盘转动连接在固定盘的底部,所述固定支架设置在固定盘上,所述伸缩杆滑移连接在固定支架上,所述限位块设置在伸缩杆上,所述后部弹簧套设在伸缩杆向内的一侧,所述后部弹簧的一端与固定支架抵接,所述后部弹簧的另一端与限位块抵接,所述推块设置在伸缩杆朝外的一端,所述行程轴设置在限位块的底部并穿过固定盘,所述行程块设置在转动盘的上表面,所述行程块在行程轴的移动轨迹内;所述转动盘相对固定盘转动过程中,所述行程块与行程轴抵接时,所述行程轴驱动限位块并压紧后部弹簧,所述行程块与行程轴脱离时,所述后部弹簧驱动限位块沿固定盘的轴向向外移动;所述刀具固定板的底部设置有连接槽,所述刀具固定板的外侧设置有过度弧,所述刀具固定板的底部设置有固定槽,所述固定槽内设置有刀片,所述刀片槽延伸至过度弧且在过度弧表面形成开口槽,所述刀片与固定槽之间设置有第一连接螺栓,所述刀片包括刃口部,所述刃口部在水平方向上凸出于过度弧。

6.根据权利要求5所述的安瓿瓶自动掰瓶结构,其特征在于:所述行程块的外轮廓依次包括压缩弧和释放弧,所述行程块在转动盘上均匀分布,伸缩杆向内的一侧套设有前部弹簧,所述前部弹簧的一端与限位块抵接,所述前部弹簧的另一端与固定支架抵接。

7.根据权利要求5所述的安瓿瓶自动掰瓶结构,其特征在于:所述行程轴上套设有轴承,所述轴承位于限位块与限位板之间,所述轴承的内圈与行程轴连接,所述轴承的外圈与行程块抵接。

8.根据权利要求5所述的安瓿瓶自动掰瓶结构,其特征在于:所述过度弧的外轮廓曲线与安瓿瓶移动方向平行。

9.根据权利要求5所述的安瓿瓶自动掰瓶结构,其特征在于:所述固定槽沿过度弧长度方向设置有两个,沿安瓿瓶移动方向,后一所述刃口部在过度弧上高于前一所述刃口部。

10.根据权利要求5所述的安瓿瓶自动掰瓶结构,其特征在于:所述刀具固定板在连接槽上方设置有连接块,所述连接槽延伸至连接块内,所述连接块与刀具固定板呈弧形过度,所述连接块的顶部设置有第二连接螺栓,所述连接槽内设置有连接杆,所述第二连接螺栓与连接杆通过第二连接螺栓固定。

技术总结

本发明公开了一种安瓿瓶的自动掰瓶结构与方法,包括以下步骤,步骤一、安瓿瓶的移动,安瓿瓶在水平方向上进行圆周移动;步骤二、安瓿瓶的划痕,在安瓿瓶进行圆周运动的路径上,通过沿圆周径向延伸的刀片对安瓿瓶的瓶颈位置进行划痕工序;步骤三、安瓿瓶瓶乳头脱离,安瓿瓶在划痕工序后,通过以圆周径向移动的推块从圆周内侧对安瓿瓶划痕上方的瓶乳头位置进行向外的冲击,掰断的效果更好。

技术研发人员:孙志勇,席文

受保护的技术使用者:无锡安之卓医疗机器人有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!