一种热增压和氢压机协同驱动的液氢增压加注系统

本发明属于氢燃料加注,尤其是涉及一种热增压和氢压机协同驱动的液氢增压加注系统。

背景技术:

1、液氢加氢站具有占地面积小、容量大等特点,相比于高压气氢加氢站更适用于大规模加氢需求。根据增压方式不同,液氢加氢站可分为气态增压式和液态增压式,也即通过压缩机增压和通过高压液氢泵增压两种路径。

2、如公开号为cn207196076u的中国专利文献公开了一种液氢高压加氢站的供氢系统,其采用压缩机进行增压;公开号为cn115355440a的中国专利文献公开了一种低温高压氢混合加注型加氢站,其采用液氢增压泵进行增压。

3、气态增压式液氢加氢站是通过换热器将液氢气化后通过氢气压缩机增压实现级联高压储罐的补压,再通过级联储罐对车载储罐进行加注。相比液态增压式加氢站,气态增压加氢站的投资成本和技术难度较低,目前国内的液氢加氢站主要依靠氢气压缩机实现液氢增压加注。但由于气态增压加氢站通过换热器直接将液氢气化为氢气,大量液氢冷能被浪费;由于氢气的初始密度较低且有气体压缩生热问题,氢气压缩机的压缩效率远低于液氢泵,是气态增压式液氢加氢站中的主要耗能部件;由于实际加注过程中,加注氢流需要保持在低温以避免车载储罐过热,因此对加注氢流进行预冷同样需要耗功。因此,如何提高气态增压式液氢加氢站的压缩效率、降低压缩和预冷能耗,如何利用好液氢冷能、实现液氢冷能回收,成为气态增压式液氢加氢站亟待解决的关键问题。

4、热压缩作为一种不依赖机械功驱动的增压方法,通过加热密闭低温高压储罐内的液氢,使其等容升温实现罐内压力提升。然而,现有热压缩流程中,单纯依靠热压缩无法实现加注完成后容器内残余氢的利用,高达30%以上的氢气无法利用而卸放到大气中,且热压缩流程难以实现连续快速加注,因此难以在实际液氢加氢站中应用。

5、综上所述,基于氢压机的传统机械式液氢气化增压方法存在功耗高、压缩效率低、预冷能耗高的问题,难以进一步降低能耗,而不依赖机械功的热驱动增压方法虽然可降低能耗,但存在液氢大量卸放和增压速度慢等问题,因此亟需探索新型低能耗液氢气化增压加注方法。

技术实现思路

1、本发明提供了一种热增压和氢压机协同驱动的液氢增压加注系统,通过低温高压容器内的等容换热实现液氢热增压和冷能回收利用,再由氢压机辅助向级联高压储罐加注以维持级联高压储罐压力,实现液氢加氢站的低能耗加注。

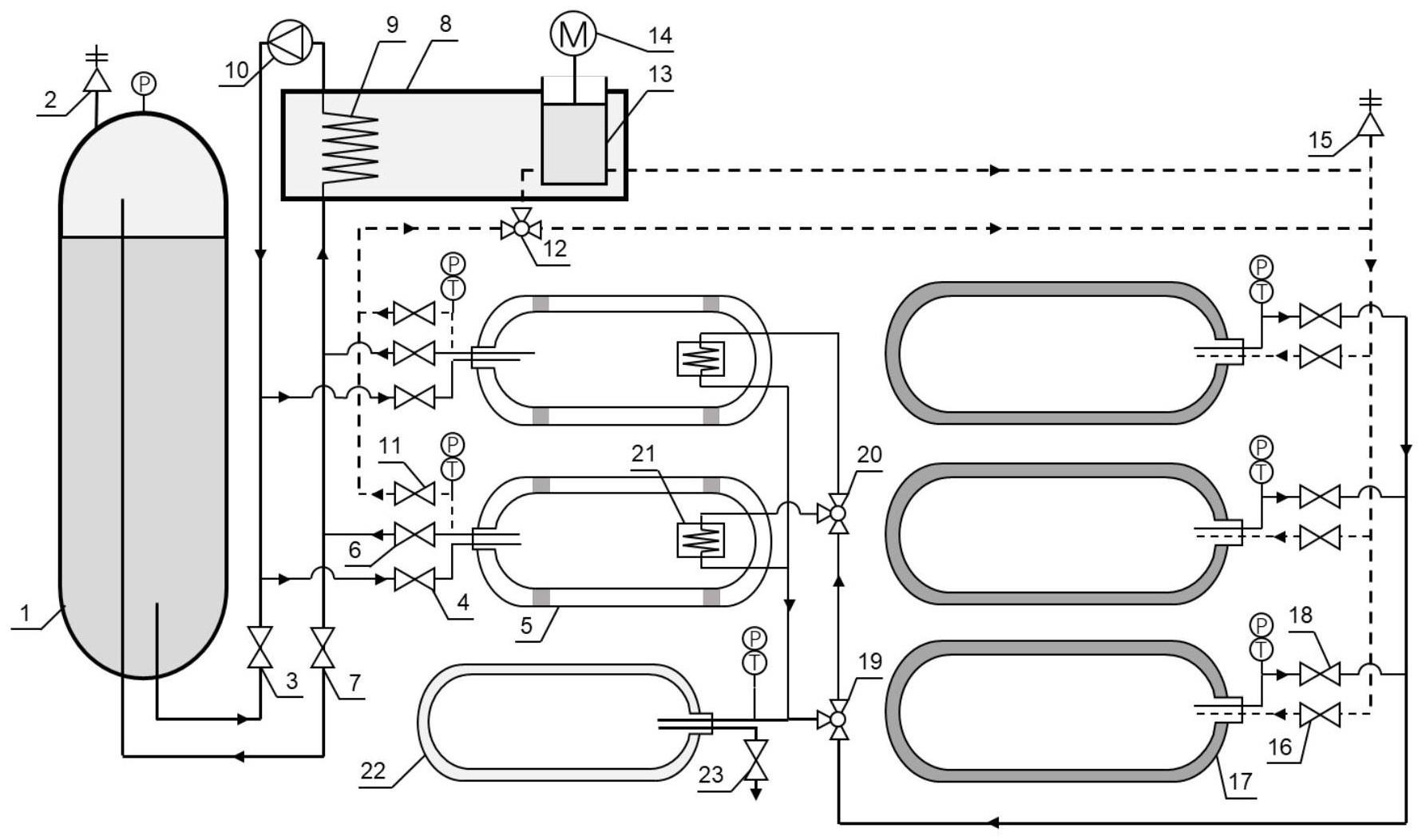

2、一种热增压和氢压机协同驱动的液氢增压加注系统,包括站点液氢储罐、低温高压容器、氢压机和级联高压储罐;

3、所述的低温高压容器设有多个,每个低温高压容器上设有输入管道、输出管道和回流管道,低温高压容器的内部设有预冷换热器;

4、每个输入管道通过输入调节阀连接至输入总管,每个输出管道通过输出调节阀连接至输出总管,每个回流管道通过回流调节阀连接至回流总管;每个预冷换热器的进口端通过三号三通阀连接至预冷回路,出口端连接至加注总管;

5、所述输入总管的一端通过输入调节总阀与站点液氢储罐的出口连接,另一端通过循环泵与浸没在液池中的液池换热器连接;所述回流总管的一端通过总回流调节阀与站点液氢储罐的进口连接,另一端连接液池换热器;所述输入总管、回流总管、循环泵、液池和液池换热器构成热增压回路,实现低温高压容器的可控高效热增压;

6、所述输出总管的末端连接一号三通阀后进入浸没在液池中的氢压机,氢压机的出口与一号三通阀的旁通汇合后连接至补压总管;所述补压总管的一端连接至补压总管安全阀,另一端通过补压调节阀连接通向级联高压储罐的补压管道;

7、所述加注总管的一端通过加注调节阀连接至通向级联高压储罐的加注管道,另一端依经二号三通阀连接至车载储罐;所述二号三通阀的旁通连接预冷回路,预冷回路经三号三通阀流向低温高压容器内的预冷换热器,之后汇合至预冷回路,再汇合至加注总管。

8、本发明以低温高压容器作为系统核心,采用低温高压容器等容热增压和氢压机机械增压结合的方式,实现液氢增压到最高80~100mpa,并采用级联高压储罐的型式进行车载储罐加注;增压过程和加注过程充分利用液氢冷能,将加注氢流引入低温高压容器内换热器降温预冷,并利用液氢冷量降低液池和氢压机的温度,以减少预冷能耗和压缩功耗,实现高效液氢增压加注和冷能回收利用。

9、本发明中,在氢压机前设置一号三通阀,用于旁通氢压机直接向级联高压储罐补压,以适应不同低温高压容器和级联高压储罐的压力状态。加注总管上设置二号三通阀,用于旁通预冷回路以调节加注流体温度。预冷回路上设置三号三通阀,用于选择处于热增压状态的低温高压容器进行换热预冷。

10、进一步地,所述的站点液氢储罐上设有站点液氢储罐安全阀,所述的车载储罐上设有卸放调节阀。

11、进一步地,所述的站点液氢储罐上设有一个压力传感器,每个低温高压容器、车载储罐和级联高压储罐上均接有温度和压力传感器。传感器所测数据实时传递给控制中心,用于控制氢压机、循环泵和各调节阀的运行。

12、可选择地,所述的低温高压容器共有两个,其中一个处于热增压流程,在站点液氢储罐加满液氢后,通过由液池换热器、循环泵构成的热增压回路进行等容升温增压;另一个处于补压流程,当压力充足时直接向级联高压储罐进行加注,当压力不足时通过氢压机增压后加注。

13、可选择地,所述的级联高压储罐设有三个,分别对应于高压加注容器(高于加注车载储罐所需的压力上限)、中压加注容器和低压加注容器(高于加注车载储罐所需的压力下限),通过热增压完成的低温高压容器和氢压机对级联高压储罐从高压到低压依次进行补压。

14、进一步地,所述的预冷换热器采用在低温高压容器的内罐外绕管的形式;或者,将预冷换热器埋入低温高压容器的内罐内部,采用翅片管换热器、波纹管换热器的形式。

15、进一步地,所述的氢压机为往复式活塞压缩机、往复式隔膜压缩机或离子液体压缩机。

16、可选择地,氢压机和液池的换热方式不限于氢压机整体浸没在液池,也可采用浸没氢压机输出管路等方式;氢压机也可选用二级、多级压缩机,通过液池进行中间冷却。

17、可选择地,液池中的工质可以为水或相变蓄能工质;可额外加装空气换热器以更好地调控液池温度。

18、本发明中,所述的液氢增压加注系统包含热增压流程、补压流程和加注流程;其中,两个低温高压容器分别处于热增压流程和补压流程中,并在流程结束时对调流程,原本处于热增压流程的低温高压容器进入补压流程,原本处于补压流程的低温高压容器进入热增压流程,实现热增压、补压和加注流程的耦合协同连续进行。

19、热增压流程、补压流程和加注流程具体如下:

20、在热增压流程中,对应的低温高压容器压力较低,其输入调节阀和回流调节阀开启,液氢由站点液氢储罐通过输入总管进入低温高压容器,并通过回流总管将低温高压容器内的氢气回流至站点液氢储罐,直到低温高压容器内充满液氢;当低温高压容器内充满液氢时,关闭输入调节总阀和回流调节总阀,低温高压容器的输入管路和输出管路与循环泵、液池换热器构成热增压回路,三号三通阀和预冷换热器构成预冷回路,两个回路协同将热量输入低温高压容器,实现等容热增压,直到低温高压容器内氢温度接近常温或压力接近容器设计值,热增压流程结束;

21、在补压流程中,另一个低温高压容器根据每个级联高压储罐的压力水平,从高压到低压分别向每个级联高压储罐进行补压;当低温高压容器压力高于级联高压储罐的补压需求时,直接从低温高压容器向级联高压储罐补压;当低温高压容器压力低于级联高压储罐的补压需求时,采用氢压机进行补压;

22、在加注流程中,加注氢流从能满足加注需求的压力最低的级联高压储罐流出,经二号三通阀分流一部分氢流进入预冷回路,经三号三通阀将氢流导入处于热增压流程中的低温高压容器内的预冷换热器进行预冷,与三号三通阀旁通的氢流混合后达到加注需求温度,向车载储罐进行加注;当目前负责加注工作的级联高压储罐压力不足时,换用压力更高的级联高压储罐进行加注,实现氢的低能耗级联加注。

23、与现有技术相比,本发明具有以下有益效果:

24、1、本发明在通过液氢在低温高压容器内等容升温增压,并通过氢压机辅助向级联高压储罐进行补压,降低了传统液氢气化增压流程的压缩功耗,同时通过氢压机解决了传统热压缩方案中低温高压容器内低压氢气无法利用的问题,实现液氢加氢站的低能耗加注。

25、2、本发明利用了液氢冷能实现氢压机的冷却和加注氢流的预冷,实现了液氢冷能的回收利用,降低了传统液氢气化增压加氢站中的氢压机冷却能耗和加注氢流预冷能耗。

- 还没有人留言评论。精彩留言会获得点赞!