液氢自增压汽化器、加氢系统及加氢工艺的制作方法

本发明涉及液氢气化领域,特别涉及一种液氢自增压汽化器、加氢系统及加氢工艺。

背景技术:

1、液氢比气氢更适合大规模长距离运输,液氢更适合在大型加氢站内储存。液氢储氢密度高、储运成本低、储存压力低,也更安全。

2、加氢站向用户车辆加注高压气氢时,一般需要将液氢汽化,然后压缩后送至高压储罐组,供气氢加氢使用。或者使用高压液氢泵直接将液氢加压至高压,然后汽化后变为高压气氢,再供气氢加氢使用。

3、液氢在相位转换点气化后的体积会显著增加,液氢在标准沸点nbp下的密度为70.78kg/m3。氢气在常温常压下的密度为0.08376kg/m3。当温度从nbp上升到ntp(normaltemperature and pressure)时,氢气的体积会逐渐增加。对于固定容积的液氢储罐,在保持密度不变时,温度从nbp上升到ntp,液氢的气化会最终导致超过170mpa的压力。

4、cn108953988ba公开了一种液氢汽化及自增压装置,其汽化器与液氢储罐连通以保持液氢供应,以便在汽化器内持续进行液氢汽化从而持续供应高压氢气;然而,由于其汽化器与液氢储罐连通,考虑到目前技术水平的液氢储罐的承压限制(考虑到低温下金属脆化,承受压力通常不高)使得其汽化器内压力不能过高,难以提供过高压力的氢气;或者可以采用液氢泵将液氢储罐内的液氢强制送入汽化器,但这必然导致能耗增加;另外,其汽化器运行时,汽化器内的氢气进行定压膨胀,相比定容膨胀,对环境热量的利用效率较低。

技术实现思路

1、本发明的目的在于提供一种液氢自增压汽化器、加氢系统及加氢工艺,以适于液氢定容膨胀,解决定压膨胀的不足。

2、为实现上述发明目的的一个方面,本发明提供的液氢自增压汽化器采用如下技术方案:

3、一种液氢自增压汽化器,包括用于吸收外界热量以使其内液氢气化的汽化器本体、与所述汽化器本体连接的液氢管和气氢管,以及用于防止所述汽化器本体内超压的安全阀和监测所述汽化器本体内压力的压力传感器;其中,所述液氢管和气氢管上分别设有阀门。

4、根据本发明的液氢自增压汽化器,优选地,所述压力传感器、液氢管、气氢管和安全阀中的至少两者通过连接在所述汽化器本体上的同一管道连接至所述汽化器本体,以减少所述汽化器本体上的连接开口。

5、根据本发明的液氢自增压汽化器,优选地,所述液氢管和气氢管通过位于所述汽化器本体上的同一输氢管与所述汽化器本体连接,并且所述输氢管上设有阀门;所述压力传感器和/或安全阀设置在所述输氢管上且位于所述输氢管上阀门与汽化器本体之间的位置。

6、根据本发明的液氢自增压汽化器,优选地,所述液氢管与汽化器本体的连接配置为使液氢从汽化器本体的上部进入。

7、为实现上述发明目的的另一个方面,本发明提供的加氢系统采用如下技术方案:

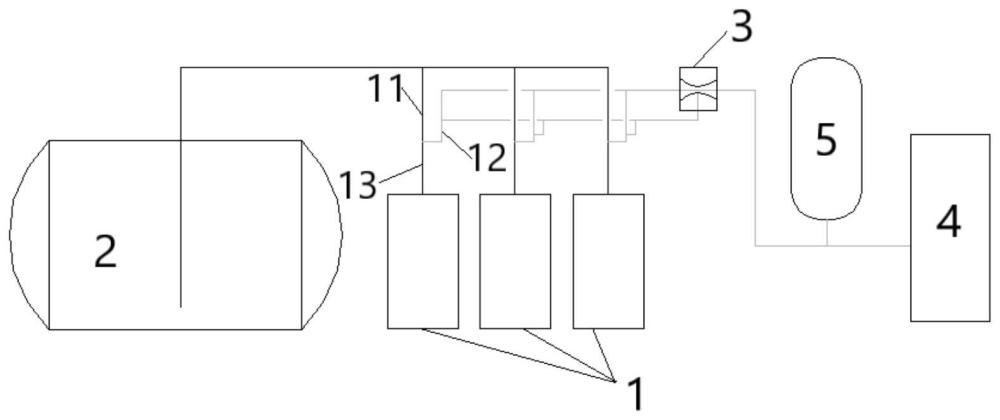

8、一种加氢系统,所述加氢系统包括液氢储罐、如上所述的液氢自增压汽化器、引射器和气氢加氢机;其中,

9、所述液氢自增压汽化器并列设置有多个,分别通过所述液氢管与所述液氢储罐连接,以接收来自所述液氢储罐的液氢并气化;

10、所述引射器包括高压气入口、低压气入口和出气口,用于利用来自所述高压气入口的高压气抽吸来自低压气入口的低压气并从所述出气口送出;

11、每个液氢自增压汽化器的气氢管分别通过带有阀门的支管连接至所述引射器的高压气入口和低压气入口;

12、所述引射器的出气口连接至所述气氢加氢机以供应氢气。

13、根据本发明所述的加氢系统,在一些实施方式中,所述加氢系统还包括气氢缓冲罐,所述气氢缓冲罐分别连接所述引射器的出气口和气氢加氢机,以存储氢气并为所述气氢加氢机供应氢气。

14、根据本发明所述的加氢系统,在一些实施方式中,所述加氢系统还包括一个或多个气氢缓冲罐,所述气氢缓冲罐分别连接所述液氢自增压汽化器的气氢管和引射器的高压气的入口,以存储氢气并为所述引射器供应氢气。

15、根据本发明所述的加氢系统,优选地,所述液氢自增压汽化器为空温式自增压汽化器,数量为2-5个。

16、根据本发明所述的加氢系统,优选地,所述加氢系统内不设置用于将所述液氢储罐内液氢输送至液氢自增压汽化器的液氢输送泵和用于将液氢自增压汽化器内氢气增压输出的氢气压缩机。

17、在一些实施方式中,所述加氢系统还可以设置用于将所述液氢储罐内液氢输送至液氢自增压汽化器的液氢输送泵和/或用于将液氢自增压汽化器内氢气增压输出的氢气压缩机。

18、为实现上述发明目的的再一个方面,本发明还提供了利用如上所述的加氢系统进行加氢的加氢工艺,运行过程中,所述液氢自增压汽化器将依次经历以下状态1-状态5,其中,

19、状态1为液氢自增压汽化器正在接收由液氢储罐注入的液氢;

20、状态2为液氢自增压汽化器接收完液氢后处于吸收热量状态,包括液氢自增压汽化器内液氢尚未完全气化的状态2-1和液氢自增压汽化器内液氢已完全气化的状态2-2;

21、状态3为液氢自增压汽化器已经完成吸热并处于待用状态以随时供应高压氢气;

22、状态4为液氢自增压汽化器正在供应高压氢气;

23、状态5为液氢自增压汽化器由于压力降低已经停止供应高压氢气;

24、其中,所述加氢系统的多个液氢自增压汽化器中,处于状态4的液氢自增压汽化器在供应高压氢气时,高压氢气自所述引射器的高压气入口进入,利用所述引射器自低压气入口抽吸处于状态5的液氢自增压汽化器内的氢气,以使该处于状态5的液氢自增压汽化器内压力低于所述液氢储罐内的压力;

25、当该处于状态5的液氢自增压汽化器下一步转为状态1时,所述液氢储罐依靠两者之间的压差完成液氢注入。

26、根据本发明的加氢工艺,优选地,处于状态2的液氢自增压汽化器内的氢在吸收热量时,所述汽化器本体与所述液氢管和气氢管处于不连通的状态,以进行定容膨胀;

27、处于状态3的液氢自增压汽化器的汽化器本体与所述液氢管和气氢管均处于不连通的状态;

28、处于状态4的液氢自增压汽化器的汽化器本体与所述液氢管处于不连通的状态。

29、根据本发明的加氢工艺,优选地,处于状态3的液氢自增压汽化器内氢气的压力为30-180mpa,优选70-100mpa,比如80或90mpa。

30、根据本发明的加氢工艺,优选地,供应氢气时,所述的多个液氢自增压汽化器中,有处于状态4的液氢自增压汽化器、有处于状态1和/或5的液氢自增压汽化器并且有处于状态2和/或3的液氢自增压汽化器。

31、与现有技术相比,本发明具有以下优点:

32、(1)本发明的汽化器结构简单,减少了设备开口过多导致的低温高压下强度不足的风险,提高了可靠性、减少了故障点、缩减了制造成本;而且其管路上有切断阀门,间歇操作,可以实现定容吸热膨胀;在定容膨胀过程中,汽化的气氢不会向下游输送,只能在汽化器内不断膨胀增压,该过程中气氢压力不断升高,气氢密度不断增大,管内换热系数不断增大,相比开放系统,相同换热面积和导热系数的汽化器,其所利用的环境热量对气氢做的功更高,升温更快,换热效率更高;另外,其在汽化后的最终压力更高,比如达到90mpa以上;而且是压力是变化的,初始时压力低,完全汽化后达到常温时压力最高,待气体输出供下游使用后压力又逐步降低,最后达到初始压力附近;此外,其工作温度更低且属于变温运行,初始时是在液氢温区,随着汽化结束后开始升温,温度不断升高,最后可以达到常温。

33、(2)在本发明中,所述液氢管优选与汽化器本体的连接配置为使液氢从汽化器本体的上部进入,一方面有利于后续液氢自增压汽化器通过液氢管对液氢储罐进行增压,避免额外管线设置,简化结构;另一方面,从上部进入有利于液氢更好地气化、减少汽化器内温度梯度以及局部严重结冰影响吸热的不利影响,降低汽化器收缩应力不均匀而导致的安全分线,同时由于更好地气化增压,提高了吸热效率。

34、(3)本发明的加氢系统由于设置引射器,便于利用液氢储罐自压输送液氢,解决了液氢储罐由于承受不了过高压力,难以直接为高压气化器注氢的问题,能量由外界环境热量提供,避免了使用额外的液氢泵注氢的能耗,能将加氢过程能耗降低到零能耗。

- 还没有人留言评论。精彩留言会获得点赞!