一种化工生产用定量灌装装置以及定量灌装方法与流程

本发明涉及防腐剂生产,具体为一种化工生产用定量灌装装置以及定量灌装方法。

背景技术:

1、防腐剂是指天然或合成的化学成分,用于加入食品、药品、颜料、生物标本等,以延迟微生物生长或化学变化引起的腐败,亚硝酸盐及二氧化硫是常用的防腐剂之一,我国到目前为止已批准了32种使用的食物防腐剂,其中最常用的有苯甲酸钠、山梨酸钾等。苯甲酸钠的毒性比山梨酸钾强,而且在相同的酸度值下抑菌效力仅为山梨酸的1/3,因此许多国家逐渐用山梨酸钾。但因苯甲酸钠价格低廉,在我国仍普遍使用,主要用于碳酸饮料和果汁饮料。山梨酸钾抗菌力强,毒性小,可参与人体的正常代谢,转化为co2和水。从防腐剂的发展趋势上看,以生物发酵而成的生物防腐剂,将成为未来的发展趋势,复配防腐剂是一种具有防腐性能的复合食品添加剂,它是基于某些类型食品中常见的条件,并与几种增效剂混合;

2、现有技术领域内,复配防腐剂灌装采用类似授权公告号为cn215044125u的实用新型适用于防腐剂领域,提供了一种化工生产用定量灌装装置,包括底板,所述底板上表面设置有支架,所述支架的顶部固定连接有物料桶,所述底板上表面的两侧均设置有支撑杆,两个所述支撑杆的顶部之间且位于所述物料桶的下方横向设置有定量室,本实用新型提供的化工生产用定量灌装装置,两个隔板在定量室中形成一个额外的用来定量物料的空间区域,通过双向螺纹杆转动带动两边丝杆套移动,丝杆套移动带动连接杆移动,连接杆移动带动固定杆移动,从而带动两边的隔板同时向内或者向外移动,即可随意调整空间区域的大小,方便物料的定量;

3、但是上述装置仍采用单次进行灌装,受制于装置驱动结构工作过程和控制系统逻辑运算过程,导致其灌装过程中仍存在误差,并且灌装过程中液体存在泡沫,以及在瓶内液体灌满时内部液体容易飞溅至外部,进而影响其灌装精度。

技术实现思路

1、本发明的目的在于提供一种化工生产用定量灌装装置以及定量灌装方法,以解决上述背景技术中所提出的问题。

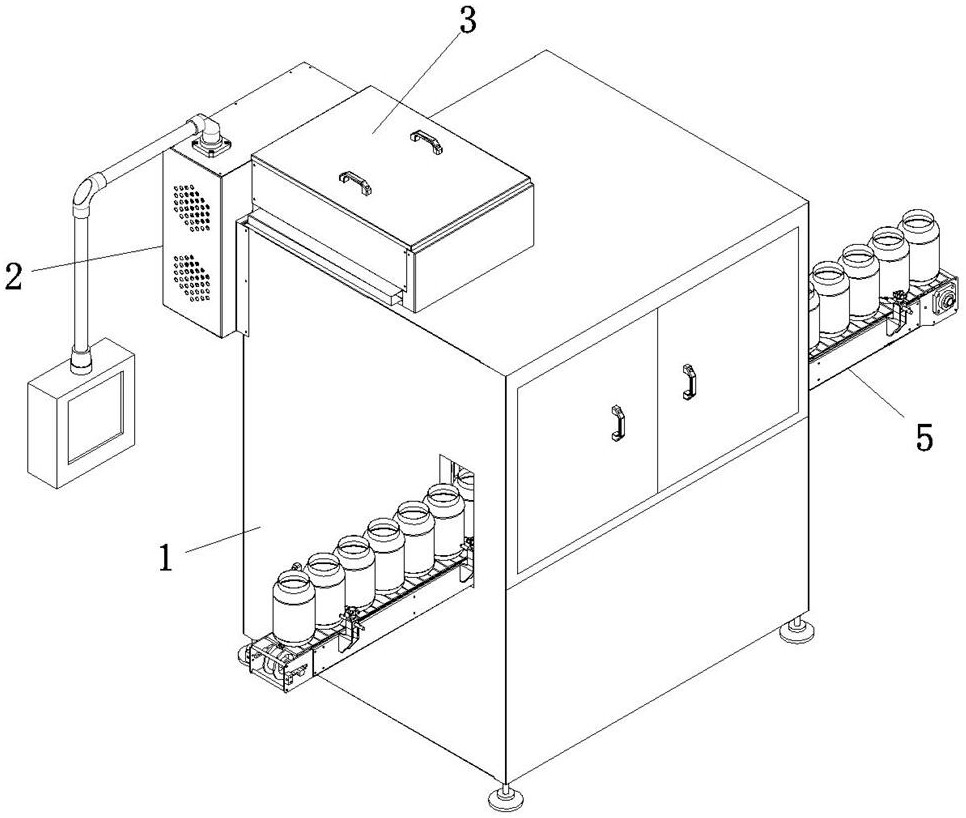

2、为实现上述目的,本发明提供如下技术方案:一种化工生产用定量灌装装置,包括:机体外壳、控制终端、粗灌装机构、输送线和瓶体移送机构;

3、控制终端设置在所述机体外壳的左侧前端,粗灌装机构内嵌在所述机体外壳的顶端前侧开口处,输送线沿前后方向设置在所述机体外壳的内侧,所述输送线的前后两侧分别从机体外壳的前后两侧开口处延伸出机体外壳的外部,所述输送线和控制终端电性连接,瓶体移送机构设置在所述机体外壳的内侧且位于输送线的中部。

4、优选的,为了实现防腐剂灌装的首次粗略进行灌装,所述粗灌装机构包括:存储箱体、搅拌模块、输送模块、流量电磁阀和灌装头组件;存储箱体沿左右方向设置在所述机体外壳的内腔顶端开口处;搅拌模块设置在所述存储箱体的内侧,所述搅拌模块和控制终端电性连接;输送模块沿左右方向安装在所述存储箱体的底端出料口位置处,所述输送模块和控制终端电性连接;流量电磁阀设置在所述输送模块的出料口底部,所述流量电磁阀和控制终端电性连接;灌装头组件设置在所述流量电磁阀出料口位置处。

5、优选的,为了实现防腐剂灌装过程中避免瓶内液体出现泡沫以及液体的飞溅,所述灌装头组件包括:直流管、斜管、齿轮环、微型电机、主动齿轮、分流头、柔性支架和防喷溅头;直流管沿上下方向安装在所述流量电磁阀的出料口位置处;斜管通过轴承转动连接在所述直流管的内腔底端;齿轮环键连接在所述斜管的外壁顶端;微型电机设置在所述直流管的外壁底端,所述微型电机和控制终端电性连接;主动齿轮螺钉连接在所述微型电机的输出端,所述主动齿轮和齿轮环啮合;分流头沿上下方向设置在所述直流管的内侧,所述分流头的顶端为锥形;柔性支架设置在所述分流头的底端;防喷溅头套接在所述柔性支架的外侧,所述防喷溅头与斜管的内壁通过支架固定连接,所述防喷溅头的底部为球形。

6、优选的,所述直流管的底端与斜管的顶端为贴合的斜面。

7、优选的,为了实现灌装瓶体的周向移动和内部液体的称量,所述瓶体移送机构包括:底架、限位架、转动模块、卡盘、推动模块、多自由度倾斜平台、电动夹持器、称重传感器、第一升降模块、补充组件、第二升降模块和检测模块;底架设置在所述机体外壳的内侧底端中部;限位架沿周向设置在所述底架的顶端外侧;转动模块设置在所述机体外壳的内侧且位于底架的内侧,所述转动模块和控制终端电性连接;卡盘安装在所述转动模块的转动端;推动模块通过安装架设置在所述机体外壳的内侧且位于底架的前侧,所述推动模块和控制终端电性连接;多自由度倾斜平台通过底座安装在所述机体外壳的内侧且位于底架的开口处,所述多自由度倾斜平台和控制终端电性连接;电动夹持器设置在所述多自由度倾斜平台的转动端顶部,所述电动夹持器和控制终端电性连接;称重传感器设置在所述电动夹持器的内侧,所述称重传感器和控制终端电性连接;第一升降模块安装在所述机体外壳的内侧且位于底架的左侧,所述第一升降模块和控制终端电性连接;补充组件安装在所述第一升降模块的移动端;第二升降模块安装在所述机体外壳的内侧且位于底架的后侧,所述第二升降模块和控制终端电性连接;检测模块安装在所述第二升降模块的移动端,所述检测模块和控制终端电性连接。

8、优选的,为了实现防腐剂粗略进行灌装后向内部进行精确定量的补充,所述补充组件包括:储液管、电动阀、活塞注射管、挤出单元和微型气泵;储液管固定安装在所述第一升降模块的升降端;电动阀安装在所述储液管的右侧开口处,所述电动阀和控制终端电性连接;活塞注射管沿上下方向安装在所述电动阀的右侧,所述活塞注射管的进液口与电动阀相连接;挤出单元设置在所述活塞注射管的底部;微型气泵设置在所述活塞注射管的顶端,所述微型气泵和活塞注射管顶端连接,所述微型气泵和控制终端电性连接。

9、优选的,为了实现防腐剂精确定量的滴出,所述挤出单元包括:挤出单元外壳、变径接头、挤压外壳、软管、调节部件、连接管、出液管、齿轮组和第一电机;挤出单元外壳固定安装在所述活塞注射管的底部;变径接头内嵌在所述挤出单元外壳的内腔顶端前侧开口处,所述变径接头和活塞注射管出液口相螺接;挤压外壳设置在所述挤出单元外壳的内腔;软管设置在所述挤压外壳的内腔外侧,所述软管的一端延伸出挤压外壳的顶部并与变径接头相连接;调节部件设置在所述挤压外壳的内腔且位于软管的内侧连接管设置在所述挤压外壳的后侧,所述软管的另一端延伸出挤压外壳的后侧并与连接管一端相连接;出液管沿上下方向内嵌在所述挤出单元外壳的内腔底端开口处,所述出液管的顶部进液口与连接管的另一端相连接;齿轮组通过轴承转动连接在所述挤出单元外壳的内腔;第一电机设置在所述挤出单元外壳的内腔,所述第一电机的输出端与齿轮组的一端螺钉连接,所述第一电机和控制终端电性连接。

10、优选的,为了实现防腐剂滴出量的精确控制,所述调节部件包括:圆形外壳、通孔槽、第二电机、转动盘、弧形限位槽、限位导轨、移动座、限位销和挤压轮;圆形外壳通过销轴转动连接在所述挤压外壳的内侧中部,所述圆形外壳的轴心延伸出挤压外壳的外壁并与齿轮组的另一端连接;所述通孔槽的数量为三个,三个所述通孔槽间隔一百二十度分别开设在圆形外壳的侧壁;第二电机设置在所述圆形外壳的内腔右侧中部,所述第二电机与控制终端远程无线连接;转动盘螺钉连接在所述第二电机的输出端;所述弧形限位槽的数量为三个,三个所述弧形限位槽间隔一百二十度分别开设在转动盘的内侧;所述限位导轨的数量为三个,三个所述限位导轨间隔一百二十度分别设置在圆形外壳的内侧右端且位于转动盘的外侧;所述移动座的数量为三个,三个所述移动座分别设置在三个限位销的移动端;所述限位销的数量为三个,三个所述限位销分别设置在三个移动座的内端并分别与三个弧形限位槽内腔插接;所述挤压轮的数量为三个,三个所述挤压轮分别设置在三个移动座的外端,三个所述挤压轮的外侧分别由三个通孔槽的内腔延伸出圆形外壳的外侧。

11、与现有技术相比,本发明的有益效果是:

12、 1、通过转动模块驱动卡盘转动,以使卡盘驱动灌装瓶体依次转动至粗灌装机构和补充组件下方,实现对灌装瓶体的转运输送,电动夹持器与灌装瓶体外部夹持固定,多自由度倾斜平台在电动夹持器的配合下使对应位置处灌装瓶体倾斜,输送模块将存储箱体内部存储防腐剂转运至流量电磁阀内,并由流量电磁阀进入至直流管内侧:微型电机驱动主动齿轮转动,齿轮环在主动齿轮旋转力的作用下驱动斜管转动至后侧,并使斜管与直流管之间由垂直变为弯折状态,防腐剂液体穿过直流管和斜管内部沿灌装瓶体内壁进行灌装,可避免灌装过程中存在泡沫;

13、2、通过电动阀开启使储液管内部防腐剂进入至活塞注射管内,微型气泵调节活塞注射管内部气压,促使活塞注射管内部防腐剂液体由变径接头推送至软管内部,第一电机驱动齿轮组使调节部件在软管内腔转动,通过调节部件内部三个挤压轮的周向运动进而和软管内壁交替对软管进行挤压和释放,促使软管内部防腐剂液体流动,弧形限位槽驱动转动盘并在弧形限位槽的配合下驱动限位销向内侧或向外侧移动,驱动移动座带动挤压轮向内侧或向外侧移动,以调节对软管的挤压力度,进而控制软管内部出液量,软管内部液体由连接管进入至出液管内,并通过出液管滴加至灌装瓶体内,使瓶内灌装的防腐剂液体更加精确,以实现定量灌装;

14、从而可对复配防腐剂分次进行定量灌装,以提高灌装后瓶内防腐剂所灌装的精度,并且灌装过程中减少瓶内防腐剂的泡沫并避免内部液体喷溅,以进一步实现精确定量灌装,降低企业生产成本。

- 还没有人留言评论。精彩留言会获得点赞!