一种有机硅液体胶生产中的硅油上料装置的制作方法

本技术液体胶生产装置领域,具体地涉及一种有机硅液体胶生产中的硅油上料装置。

背景技术:

1、液体胶在生产时需要将多种制备原料混合搅拌,最后冷却制得成品,其中有机硅液体胶需要将粉料、硅氨烷、水、助剂和硅油添加到捏合机内并进一步的捏合加工,在添加硅油的过程中,传统的操作方式通常是将装有硅油原料的吨桶通过叉车放置到卸料槽上,再将堵头打开,硅油通过重力卸料到卸料槽,最后通过加料泵输送到捏合机内并进一步的混合,采用上述方式进行上料通常存在以下缺陷;

2、1、装有硅油的吨桶在上下料的过程中,均需要利用到叉车来进行操作,此过程需要长时间运用到叉车等设备并耗费大量的人力资源;

3、2、通过叉车上下料,不仅考验叉车司机的技术水平,并且一旦操作不当很容易造成吨桶及设备的损伤,导致硅油在卸料过程中存在一定的安全风险;

4、3、上述方法每次只能进行单桶的卸料操作,无法批量进行,卸料效率较慢。

技术实现思路

1、鉴于背景技术所存在的技术问题,本实用新型所提供一种有机硅液体胶生产中的硅油上料装置,该装置能够实现自动化的硅油卸料过程,在节省了人力物力的同时也降低了硅油原料吨桶在卸料过程中的危险性。

2、为了解决上述技术问题,本实用新型采取了如下技术方案来实现:

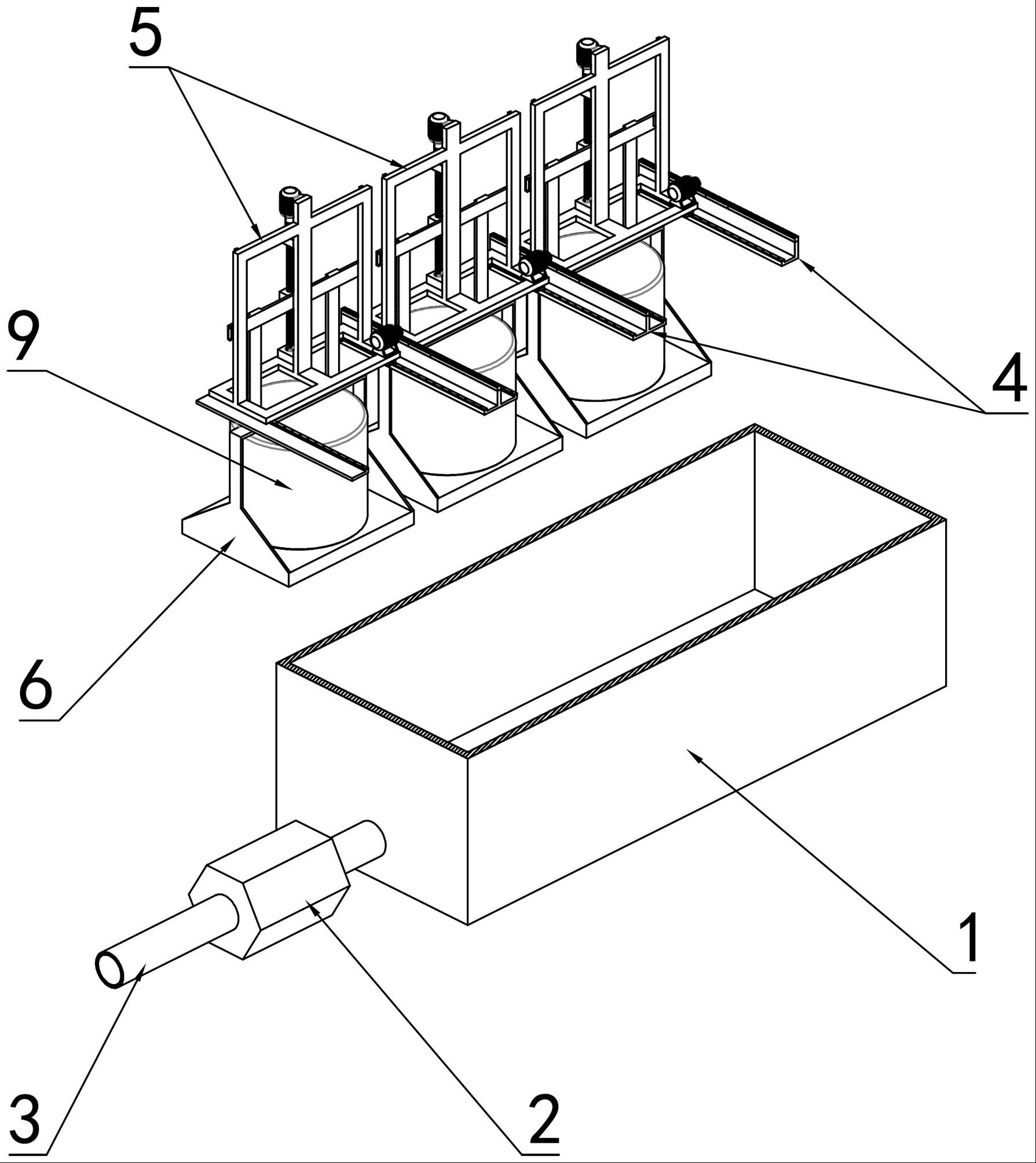

3、一种有机硅液体胶生产中的硅油上料装置,包括有卸料槽、固定支架、移动支架和吊板,卸料槽的上方平行设置有多个固定支架,所述固定支架上安设有移动支架,移动支架的下端面连接吊板,原料桶倒放在吊板内。

4、优选的方案中,卸料槽的侧部连通出料管,所述出料管上安设有输料泵。

5、优选的方案中,移动支架由水平移动系统和垂直移动系统组成,所述水平移动系统控制吊板沿着水平方向滑动,垂直移动系统控制吊板沿着垂直方向滑动。

6、优选的方案中,固定支架包括左支架和右支架;所述左支架和右支架平行设置,左支架和右支架上平行设置有水平导轨,右支架的侧壁垂直设置有齿板并与水平导轨平行设置。

7、优选的方案中,水平移动系统包括水平底板、立板、第一卡扣、第一旋转电机、传动齿轮和垂直导轨;所述水平底板的底部两侧设置有第一卡扣,第一卡扣与水平导轨卡接,水平底板上安设有第一旋转电机,第一旋转电机的传动轴连接传动齿轮,所述传动齿轮与齿板啮合连接。

8、优选的方案中,水平底板的上端面设置有立板,所述立板的两侧平行设置有垂直导轨。

9、优选的方案中,垂直移动系统包括升降板、第二旋转电机、传动组件、第二卡扣和丝杆;所述升降板的两侧平行设置有第二卡扣,第二卡扣与垂直导轨卡接,升降板的下端连接吊板,第二旋转电机安设在立板上端,第二旋转电机的传动轴连接丝杆,丝杆上设有传动组件并与升降板的侧壁固定连接。

10、优选的方案中,吊板包括连接支架和支撑板;所述连接支架的上端与升降板的下端固定连接,连接支架的下端与支撑板垂直连接,支撑板的中心位置开设有透孔和放置槽。

11、优选的方案中,缸体外壳的外壁处开设有观察窗。

12、本专利可达到以下有益效果:

13、1、本装置通过水平移动系统和垂直移动系统,配合吊板能够实现对硅油原料桶的自动化卸料工作,避免了采用叉车频繁的对原料桶进行上下料,在节省了人力物力的同时也提高了硅油的卸料效率;

14、2、本装置通过自动化的卸料方式,其卸料过程能够减少对叉车工人的技术依赖,并且减少了卸料过程中的安全风险;

15、3、本装置能够同时对多个硅油吨桶进行卸料工作,进一步的提升了卸料效率。

技术特征:

1.一种有机硅液体胶生产中的硅油上料装置,包括有卸料槽(1)、固定支架(4)、移动支架(5)和吊板(6),其特征在于:卸料槽(1)的上方平行设置有多个固定支架(4),所述固定支架(4)上安设有移动支架(5),移动支架(5)的下端面连接吊板(6),原料桶(9)倒放在吊板(6)内。

2.根据权利要求1所述的有机硅液体胶生产中的硅油上料装置,其特征在于:卸料槽(1)的侧部连通出料管(3),所述出料管(3)上安设有输料泵(2)。

3.根据权利要求1所述的有机硅液体胶生产中的硅油上料装置,其特征在于:移动支架(5)由水平移动系统(7)和垂直移动系统(8)组成,所述水平移动系统(7)控制吊板(6)沿着水平方向滑动,垂直移动系统(8)控制吊板(6)沿着垂直方向滑动。

4.根据权利要求1所述的有机硅液体胶生产中的硅油上料装置,其特征在于:固定支架(4)包括左支架(401)和右支架(402);所述左支架(401)和右支架(402)平行设置,左支架(401)和右支架(402)上平行设置有水平导轨(403),右支架(402)的侧壁垂直设置有齿板(404)并与水平导轨(403)平行设置。

5.根据权利要求3或4所述的有机硅液体胶生产中的硅油上料装置,其特征在于:水平移动系统(7)包括水平底板(701)、立板(702)、第一卡扣(703)、第一旋转电机(704)、传动齿轮(705)和垂直导轨(706);所述水平底板(701)的底部两侧设置有第一卡扣(703),第一卡扣(703)与水平导轨(403)卡接,水平底板(701)上安设有第一旋转电机(704),第一旋转电机(704)的传动轴连接传动齿轮(705),所述传动齿轮(705)与齿板(404)啮合连接。

6.根据权利要求5所述的有机硅液体胶生产中的硅油上料装置,其特征在于:水平底板(701)的上端面设置有立板(702),所述立板(702)的两侧平行设置有垂直导轨(706)。

7.根据权利要求6所述的有机硅液体胶生产中的硅油上料装置,其特征在于:垂直移动系统(8)包括升降板(801)、第二旋转电机(802)、传动组件(803)、第二卡扣(804)和丝杆(805);所述升降板(801)的两侧平行设置有第二卡扣(804),第二卡扣(804)与垂直导轨(706)卡接,升降板(801)的下端连接吊板(6),第二旋转电机(802)安设在立板(702)上端,第二旋转电机(802)的传动轴连接丝杆(805),丝杆(805)上设有传动组件(803)并与升降板(801)的侧壁固定连接。

8.根据权利要求7所述的有机硅液体胶生产中的硅油上料装置,其特征在于:吊板(6)包括连接支架(601)和支撑板(602);所述连接支架(601)的上端与升降板(801)的下端固定连接,连接支架(601)的下端与支撑板(602)垂直连接,支撑板(602)的中心位置开设有透孔(603)和放置槽(604)。

技术总结

一种有机硅液体胶生产中的硅油上料装置,包括有卸料槽、固定支架、移动支架和吊板,卸料槽的上方平行设置有多个固定支架,所述固定支架上安设有移动支架,移动支架的下端面连接吊板,原料桶倒放在吊板内;本技术能够实现自动化的硅油卸料过程,在节省了人力物力的同时也降低了硅油原料吨桶在卸料过程中的危险性。

技术研发人员:李文康,肖少伟,方科,刘海峰

受保护的技术使用者:湖北正安新材料有限公司

技术研发日:20230417

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!