利用回收的BOG气体为LNG槽车卸车增压的系统的制作方法

本技术属于lng槽车卸车系统领域,具体涉及一种利用回收的bog气体为lng槽车卸车增压的系统。

背景技术:

1、天然气是一种优质、高效、清洁、方便的能源。随着lng储配气化站的日益增多,lng槽车运输市场也随之变大,lng作为城市管输天然气的调峰或应急起源,采用lng槽车运输将lng供给lng储配气化站的方式就非常灵活便捷。

2、在lng储配气化站内,为保证lng槽车顺利卸车,卸车开始时需要保证lng槽车与lng双金属全包容常压储罐之间有足够的压差,并且为了维持lng槽车向lng双金属全包容常压储罐的卸车过程稳定、可持续,卸车增压系统需要持续稳定的补充增压气,保证压力足以维持lng槽车储罐与lng常压储罐之间的压差。目前,lng槽车卸车增压主要采用以下3种方式:

3、1)设置lng卸车增压器为lng槽车卸车系统增压;

4、2)利用储罐内液化天然气经过气化后的高压天然气系统为lng槽车卸车系统增压;

5、3)设置lng槽车卸车低温泵增加lng槽车卸车速度。

6、大型lng储配气化站在卸车过程中一般采用第一种卸车工艺,即lng槽车通过卸车软管连接到卸车增压器,槽车内lng经过卸车增压器气化为低温天然气(-60℃~-160℃),通过bog管道返回至lng槽车气相空间,逐步增大lng槽车储罐与接收lng的双金属全包容常压储罐之间的压差,利用压差将lng从槽车储罐压送至接收的lng储罐。这种传统的卸车工艺,流程简单,无能耗,但是在lng槽车卸车增压过程中耗时较长,增压过程一般需要25~40分钟,且卸车增压器为空温式气化器,受到当地环境温度影响较大,当环境温度过低,连续长时间工作后,卸车增压器会结冰严重,气化能力迅速下降,增压功能快速失效。

7、采用液化天然气经过气化后的高压天然气系统调压后为lng槽车卸车系统增压,流程比较简单,过程无能耗,但lng储配气化站既然作为调峰、应急气源,主要集中在冬季用气高峰或管道气源出现问题后才使用,而lng槽车卸车及储存时间,主要集中在lng价格较低,运输比较方便的夏季、秋季时段,这两个过程大部分时间不同步,因此采用气化后天然气为lng槽车卸车系统增压的方案可作为备选方式,但不宜作为主要的lng槽车卸车增压的方式。

8、采用lng低温泵为lng槽车卸车的系统,虽然可以加快卸车速度,解决卸车增压器受环境温度、连续工作时间等因素的影响,但lng低温泵每次工作前需要泵体预冷等准备工作,卸车后有一部分lng残留在槽车储罐内,并且工艺系统较为复杂,操作流程较为繁琐,lng低温泵需要动力电源,工作过程中能耗较大。

技术实现思路

1、本实用新型的发明目的是提供一种利用回收的bog气体为lng槽车卸车增压的系统,其具有缩短lng槽车卸车前准备时间和合理回收bog气体的双重功能,缩短lng槽车在站内的卸车时间,提高lng卸车的效率。

2、在大型lng储配气化站中,一般采用bog压缩机方式回收全站bog低温气体,站内lng槽车、lng储罐及低温管道、lng低温泵等产生的低温低压bog气体(温度为-60℃~-160℃,压力为10kpag~30kpag)经过bog总管连接到bog空温式加热器,通过吸收空气中热量升温,加热后bog气体温度≥-40℃,例如-30~20℃,加热后的天然气经过管道输送至bog压缩机进行增压,出口压力≥0.4mpag,例如0.4~1.2mpag,优选0.6~0.8mpag,最后通过常温天然气管道进入调压计量加臭装置后输送下游输配管网或作为站内燃料用气。本实用新型创造性地充分利用了这部分回收的bog气体,将这部分回收的bog气体经过调压后为lng槽车卸车前增压。

3、本实用新型通过以下技术方案实现:

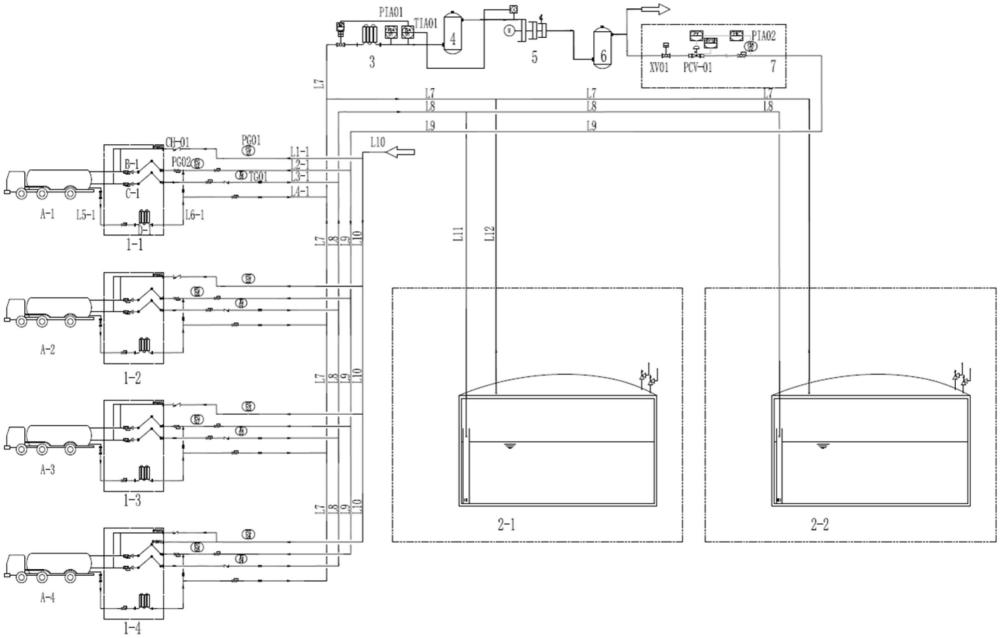

4、本实用新型提供一种利用回收的bog气体为lng槽车卸车增压的系统,所述系统包括:一个或多个(例如2-10个,进一步4个或4个以上)lng卸车撬、lng储罐、bog加热器、压缩机入口缓冲罐、bog压缩机、压缩机出口缓冲罐和调压装置,其中,lng卸车撬内包括液相卸车臂和气相卸车臂,所述lng卸车撬内液相卸车臂的一端用于与lng槽车液相卸车口连接,所述液相卸车臂的另一端经过进液支管并汇总如果有的其余lng槽车液相支管经过液相总管连接至lng储罐;所述lng卸车撬内气相卸车臂的一端用于与lng槽车气相口连接,气相卸车臂另一端经过补气均压支管(气相支管)并汇总如果有的其余lng槽车气相支管与lng储罐bog管道汇合成bog总管,bog总管与bog加热器的进口连接,bog加热器的出口依次经管道连接压缩机入口缓冲罐、bog压缩机、压缩机出口缓冲罐、调压装置,调压装置的出口经天然气补气均压总管与所述lng卸车撬气相卸车臂的一端连接,所述气相卸车臂的另一端与lng槽车的气相卸车口连接。

5、进一步地,所述bog加热器为bog空温式加热器,更优选为铝制星型翅片管空温式气化器;和/或,所述bog加热器采用多组并联连接。bog加热器用于加热站内低温bog气体。

6、进一步地,所述系统还包括第一远传压力表(压力检测仪)和远传温度计(远传温度检测仪),设置在所述bog加热器与压缩机入口缓冲罐之间的bog总管上,当温度低于设定值时,连锁切换备用bog加热器,当压力低于设定值时,连锁关停bog压缩机。

7、进一步地,所述系统还包括plc控制系统,所述第一远传压力表(第一远传压力检测仪)和远传温度计与所述plc控制系统通过控制回路连接,实现温度、压力低于设定值时发出声光报警。

8、进一步地,所述系统还包括压力报警连锁装置,所述压力报警连锁装置设置在bog压缩机的出口的管道上,超压时报警,超过设定值时连锁关停bog压缩机。

9、进一步地,所述调压装置内设置有自动切断阀、压力控制阀和第二远传压力表;优选地,所述压力控制阀为自力式调压阀,所述第二远传压力表为带有超压/低压报警功能的远传压力变送器,所述自动切断阀为气动紧急开关阀。

10、进一步地,所述系统还包括氮气吹扫装置,所述氮气吹扫装置包括氮气吹扫总管及多路氮气吹扫支管,各路氮气吹扫支管采用并联连接,所述氮气吹扫总管的一端与厂内的氮气管网连接,所述氮气吹扫总管的另一端通过各路氮气吹扫支管与lng卸车撬的气相卸车臂、液相卸车臂的氮气接口连接。氮气吹扫支管末端上设置有就地压力检测仪表(就地压力检测仪表用于检测吹扫氮气压力)、止回阀和快装接头。防止游离水在-162℃的低温状态下结冰损伤阀门或设备阀门以及氧气进入管道后增加的爆炸危险性,与lng槽车对接好卸车臂后,对卸车臂进行氮气吹扫置换,确保卸料时管道露点和氧含量合格。

11、在又一实施方案中,所述lng卸车撬还包括:通过槽车液相增压支管与lng槽车卸车增压口连接的卸车增压器。lng槽车卸车增压口通过槽车液相增压支管连接到卸车增压器,lng槽车内lng经过卸车增压器气化为低温天然气(-60℃~-160℃),通过槽车气相增压支管连接至补气均压支管,与所述lng卸车撬气相卸车臂的一端连接,所述气相卸车臂的另一端与lng槽车的气相卸车口连接,为lng槽车进行补气增压,开始进行lng槽车卸车返回至lng槽车气相空间,逐步增大lng槽车与接收lng的双金属全包容常压储罐之间的压差,当lng槽车内压力增压0.5~0.6mpag后,可以进行lng卸车。

12、在一个实施方案中,所述系统包括设置于进液支管上的就地温度检测装置,用于检测从lng槽车卸车的lng的温度。

13、在一个实施方案中,所述卸车增压器为空温式气化器,优选为卧式空温式气化器,更优选为铝制星型翅片管空温式气化器。卸车增压器作为备用设施,当补气、增压系统未启动或出现故障时,可作为备用增压设施,保证lng槽车卸车稳定性。

14、在另一实施方案中,所述天然气补气均压管道包括天然气补气均压总管及一路或多路天然气补气均压支管,各路天然气补气均压支管采用并联连接,所述天然气补气均压总管的一端与所述调压装置连接,所述天然气补气均压总管的另一端通过各路天然气补气均压支管与lng卸车撬的气相卸车臂连接。天然气补气均压支管上可设有第二就地压力表(压力检测仪)。通过各个支路上阀门控制及压力检测,可以实现多辆lng槽车储罐内气相空间的压力均衡,保证多辆lng槽车能够同时卸车。

15、在又一实施方案中,所述lng储罐为lng常压低温大型储罐,优选为lng双金属全包容常压储罐。采用平底双壁圆柱形,储存规模为0.5~2×104m3液化天然气。

16、在一个实施方案中,所述压缩机入口缓冲罐采用耐低温压力容器材料16mndr,设计温度为-40℃;所述bog压缩机为活塞式天然气压缩机,设计排气量范围为1000nm3/h~2500nm3/h;所述压缩机出口缓冲罐采用常温压力容器材料q345r。

17、所述压缩机增压后天然气经过出口缓冲罐缓冲后,经管道还可连接至站内调压计量装置,所述站内调压计量装置与下游城市中压输配系统连接;和/或,所述压缩机增压后天然气经管道还可以连接至站内燃气锅炉或导热油炉,作为站内燃料气使用。

18、本实用新型中,从整个系统收集bog气体的各bog气体管道汇集至bog总管,通过bog总管连接bog加热器、压缩机入口缓冲罐、bog压缩机、压缩机出口缓冲罐、调压装置,再经天然气补气均压总管连接lng槽车,使得整个系统(全厂)回收的bog气体通过bog气体管道收集至bog总管,通过bog总管进入bog加热器,经过bog加热器加热后进入压缩机入口缓冲罐,进入bog压缩机进行增压,进入压缩机出口缓冲罐,经过调压装置后通过天然气补气均压总管进入lng槽车进行卸车补气增压。

19、本实用新型进一步提供了一种利用上述系统的利用回收的bog气体为lng槽车卸车增压的方法,该方法包括:

20、当lng槽车进入lng气化站卸车区域后,lng槽车的液相口、气相口、液相增压口与lng卸车撬连接,此时lng槽车内气象空间压力较低,一般为0.1~0.3mpag,为保证lng卸车速度,减少lng槽车卸车时间,lng槽车内气象空间压力需要增压至0.5~0.6mpag,

21、将lng储配气化站站内产生的低温低压bog气体,例如lng储罐及lng低温管道、lng低温泵等持续产生的低温低压bog气体(温度为-60℃~-160℃,压力为10kpag~30kpag),经过bog总管连接到bog加热器加热(例如bog空温式加热器,通过吸收空气中热量升温),加热后bog气体温度≥-40℃,例如-30~20℃,加热后的天然气进入压缩机入口缓冲罐缓冲后,输送至bog压缩机进行增压,出口压力≥0.4mpag,例如0.4~1.2mpag,优选0.6~0.8mpag,

22、在bog加热器与压缩机入口缓冲罐之间的bog总管上设置的第一远传压力检测仪和远传温度检测仪检测温度和压力,当温度低于设定值时,如低于-30℃时,控制室内声光报警,plc系统连锁切换备用的bog加热器,当压力低于设定值时,如低于10kpag时,连锁关停bog压缩机;优选地,进一步在bog压缩机的出口的管道上设置压力报警连锁装置,超压时,如出口压力高于0.8mpag报警,超过设定值时连锁关停bog压缩机,

23、bog压缩机增压后天然气经过压缩机出口缓冲罐缓冲后,进入调压装置调压至0.5~0.6mpag,

24、经过稳定压力后的天然气从天然气补气均压总管以及通过各路支管、所述lng卸车撬气相卸车臂,进入lng槽车的气相卸车口,为lng槽车进行补气增压,当lng槽车内压力增压到0.5~0.6mpag后,开始进行lng槽车卸车,lng槽车卸车过程中,lng经lng槽车液相卸车口、所述lng卸车撬内液相卸车臂、进液支管、lng进液总管和lng储罐进液管进入lng储罐。

25、进一步地,当lng槽车内lng卸车完成后,开始回收lng槽车内bog气体。

26、回收lng槽车内bog时,bog经lng槽车气相口、所述lng卸车撬内气相卸车臂b-1、bog回收支管、lng储罐bog管道汇合至bog总管,再经bog加热器加热、压缩机入口缓冲罐缓冲、bog压缩机增压、压缩机出口缓冲罐缓冲和调压装置稳定压力后,为其他lng槽车进行补气增压,和/或,连接至站内调压计量装置,通过站内调压计量装置后与下游城市中压输配系统连接;和/或,所述压缩机出口缓冲罐的出口经管道经过调压计量后还连接至站内自用气设备如站内燃气锅炉或导热油炉等。

27、进一步地,调压装置内设置有自动切断阀、压力控制阀和第二远传压力表;所述压力控制阀为自力式调压阀,所述第二远传压力表为带有超压/低压报警功能的远传压力变送器,所述自动切断阀为气动紧急开关阀,经过压力控制阀调节压力后,天然气压力稳定在0.5~0.6mpag,如果压力超过设定值,如出口压力高于0.6mpag,通过第二远传压力表在控制室进行报警,提示压力调节阀进行调整,故障状态下,通过紧急切断阀进行切断。

28、优选地,为防止游离水在-162℃的低温状态下结冰损伤阀门或设备阀门以及氧气进入管道后增加的爆炸危险性,与lng槽车对接好卸车臂后,在lng槽车增压、lng槽车卸车、lng内bog回收过程之前,对lng卸车撬内的卸车臂进行氮气吹扫置换,确保卸料时管道露点和氧含量合格。所述氮气吹扫装置包括氮气吹扫总管及多路氮气吹扫支管,各路氮气吹扫支管采用并联连接,所述氮气吹扫总管的一端与厂内的氮气管网连接,另一端通过各路氮气吹扫支管与lng卸车撬的气相卸车臂、液相卸车臂氮气吹扫口连接,氮气吹扫支管末端上设置有就地压力检测仪表、止回阀和快装接头,与lng卸车撬内气相卸车臂、液相卸车臂的氮气接口连接。氮气经氮气吹扫总管、氮气吹扫支管进入lng卸车撬的气相卸车臂、液相卸车臂氮气吹扫口,实现对卸车臂的氮气吹扫置换。

29、当本系统bog压缩机停止运行或压力调节阀出现故障等极端状况下,能够通过lng卸车撬内卸车增压器进行增压,lng槽车通过支管连接到卸车增压器,lng槽车内lng经过卸车增压器气化为低温天然气(-60℃~-160℃),通过槽车气相增压支管连接至补气均压支管,与所述lng卸车撬气相卸车臂的一端连接,所述气相卸车臂的另一端与lng槽车的气相卸车口连接,为lng槽车进行补气增压,开始进行lng槽车卸车返回至lng槽车气相空间,逐步增大lng槽车与接收lng的双金属全包容常压储罐之间的压差,当lng槽车内压力增压0.5~0.6mpag后,可以进行lng卸车。

30、本实施例的利用bog气体为lng槽车卸车增压的系统,天然气均压、补气管道的各支路并联设置同时又相互备用,可同时应用于多辆lng槽车进行卸车,既缩短了lng槽车增压的时间,又提高了lng槽车卸车增压系统的操作弹性及稳定性;此外还充分利用了bog压缩机增压后的天然气压力,均衡了lng槽车内气相空间压力,不仅节能降耗、操作简单,而且解决了传统卸车系统受环境温度影响的问题,符合资源节约、环境友好、效益显著的要求。

31、本实用新型的技术方案具有如下优点:

32、(1)本实用新型利用回收的bog气体为lng槽车卸车增压的系统,通过lng调峰储配站内bog回收系统,循环利用回收的bog气体用于lng槽车卸车前的增压过程,替代常规卸车增压器的增压功能,缩短了lng槽车卸车前准备周期,减少了运营人员现场操作时间,提高了lng卸车效率;

33、(2)本实用新型利用回收的bog气体为lng槽车卸车增压的系统,可为多辆lng槽车同时增压、使其同时卸车,节约了项目整体投资成本;

34、(3)本实用新型利用回收的bog气体为lng槽车卸车增压的系统,充分利用了bog压缩机增压后的天然气压力,设置天然气补气、均压管道来实现lng卸车系统均压功能,通过各支路均压管道连接至lng卸车撬,通过阀门控制及压力检测,均衡多辆lng槽车的储罐内气相空间压力,保证多辆lng槽车能够同时卸车,提升了整体卸车系统的效率;

35、(4)本实用新型利用回收的bog气体为lng槽车卸车增压的系统,充分利用了站内的工艺设施,不需额外新增设备,避免增加一次投资及运行费用;

36、(5)本实用新型利用回收的bog气体为lng槽车卸车增压的系统,该系统及控制方案操作简单、自动化程度较高,适用性强,应用范围广。

- 还没有人留言评论。精彩留言会获得点赞!