一种流体罐车罐口自动对接装置及方法与流程

本发明涉及石化场站流体罐车,具体涉及流体罐车装车用自动对接装置。

背景技术:

1、石化场站是原油、轻油等石化产品的集中储存场所,通常采用铁路罐车、汽车罐车向炼化厂或终端用户进行转运。面向陆路运输的石化场站大部分仍采用机械鹤管作为对接装置,由人工拖拽装油垂管深入罐车中,实现石化场站加油管与罐车加油口的对接。机械鹤管对接方式存在的主要问题是人工劳动强度高、安全隐患大,有毒有害介质对人员身体伤害严重。

2、随着计算机技术的发展,国内外相关机构开展了石化流体罐车自动对接装置的研发。罐车自动对接装置首先需要识别和定位罐口坐标,然后驱动机械臂带动加油垂管插入罐口中,实现装油管和罐口的自动对接。

3、目前,已有的石化流体罐车自动装车装置使用光学相机采集罐车顶部的2d或3d图像,对罐口位置进行识别,解算并驱动鹤管的各关节协调运动,实现鹤管中的加油垂油与罐车加油口的对中并向罐中插入指定深度。

4、基于图像识别的对接装置的缺陷在于:石化场站鹤管需要工作在露天环境中,需要满足昼夜光照、四季气候不断变化的工况,而基于2d或3d成像的罐口识别方法依赖光学相机图像采样的稳定性,因此,基于光学相机的机器视觉罐口识别方法准确率不稳定,工作可靠性较差。

技术实现思路

1、本发明的目的在于提供一种流体罐车罐口自动对接装置及方法,采用直角坐标机器人结构和单点激光传感器扫描定位的方法解决流体罐车自动装油装置罐口识别定位准确度和可靠性低的问题。

2、本发明的技术方案是,一种流体罐车罐口自动对接装置,包括机械本体、工作监视摄像头,其中,机械本体包括:对接平台、固定机架、加油软管、加油垂管和液相汇流柱;

3、其特征在于:还包括驱动单元、控制单元和单点激光测距传感器;其中对接平台为直角坐标机器人框架,包括x轴、y轴和z轴以及分别安装在各轴上的x轴机械臂、y轴机械臂和z轴机械臂,还包括各轴的滑轨与其相应的承载机构,与机械臂各轴对应的驱动器和对应的电机、减速机;直角坐标机器人的x轴、y轴是相互独立的,x轴在固定机架的滑轨上滑动,x轴带动整个对接平台沿x轴方向运动,加油垂管安装在z轴机械臂上,y轴滑轨在对接平台的内部,带动加油垂管沿y轴方向运动;x轴机械臂、y轴机械臂驱动加油垂管对准罐口中心,z轴机械臂驱动加油管垂直插入罐中或从罐中提升;x轴机械臂、y轴机械臂均通过滑轨与其相应的承载机构连接,由电机通过减速机后驱动齿轮齿条进行传动,使对接平台在工作区域平面范围oabc内任意位置移动,z轴机械臂通过链条机构驱动加油垂管做垂向的上下移动;

4、单点激光测距传感器安装在加油垂管所在的z轴机械臂上,由x轴电机、y轴电机控制,能够沿x轴、y轴运动;

5、驱动单元驱动机械臂各轴动作,包括与机械臂各轴对应的驱动器和电机;

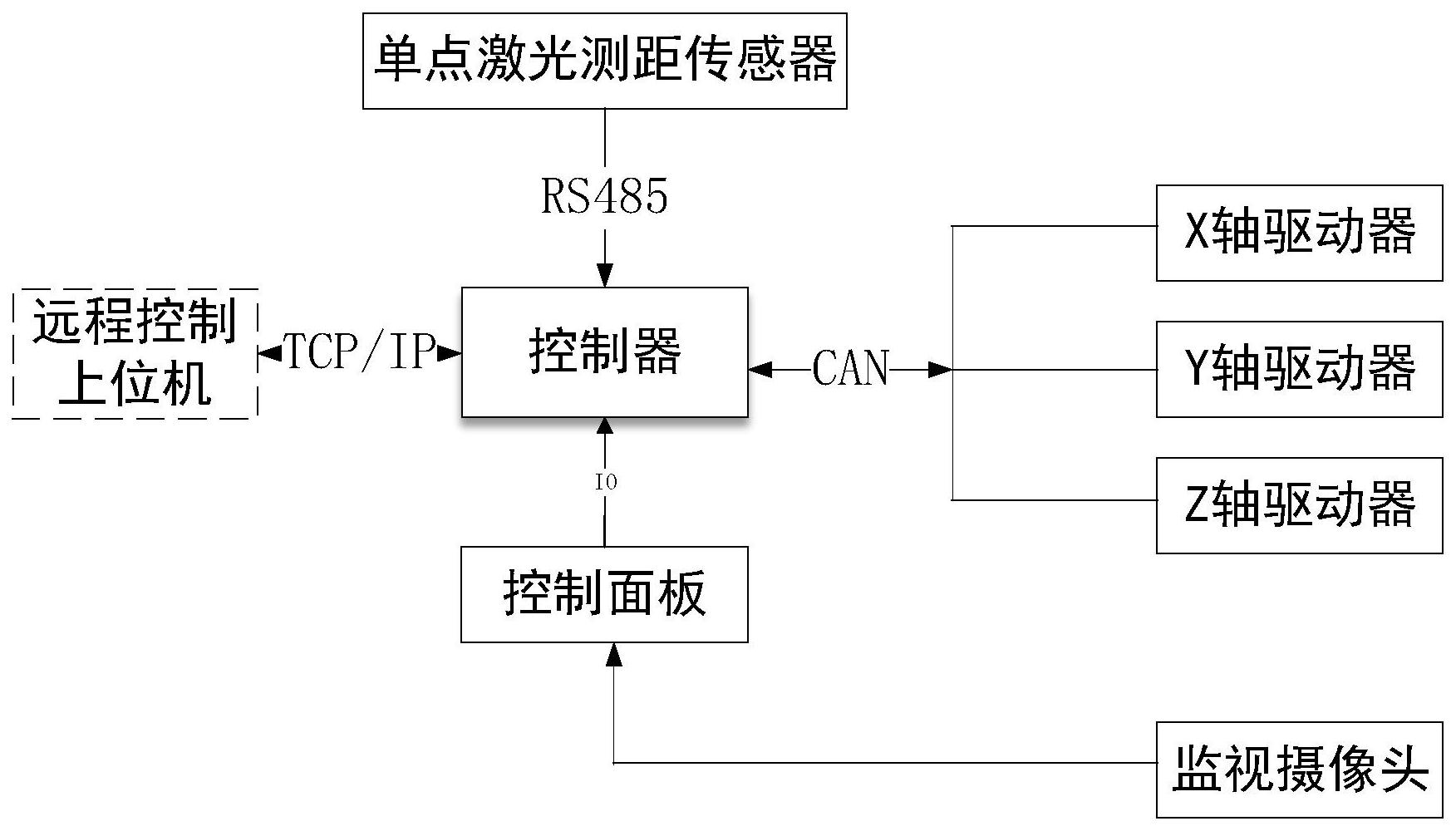

6、控制单元包括上位机、控制器和控制面板,控制器与上位机通过tcp/ip协议进行通信,通过can协议与x轴驱动器、y轴驱动器、z轴驱动器进行通信,通过rs485协议与单点激光测距传感器进行通信;监视摄像头通过视频线直接接入控制面板上的显示器;控制面板上的控制按钮以io形式接入综合控制器;控制器接收控制面板或上位机的对接指令,根据控制逻辑向x轴驱动器、y轴驱动器、z轴驱动器发送运动指令,x轴驱动器、y轴驱动器、z轴驱动器驱动对应的电机带动对接平台动作,在各轴运动过程中,综合控制器同时计时并读取单点激光测距传感器的数据;

7、在各轴运动过程中,监视摄像头将对接平台的状态实时回传给控制面板,实时反馈加油工作过程状态,用于人工监视。

8、一种流体罐车罐口自动对接方法,其特征在于:采用权利1所述的对接装置,加油垂管的初始位置为对接平台的0点,综合控制器接收上位机或控制面板上的对接控制指令后,由上位机传递或人工设定待装罐车类型、罐口直径d、罐车车宽la,根据罐车类型自动载入综合控制器;

9、综合控制器驱动x轴机械臂、y轴机械臂,使加油垂管从0点沿y轴横跨罐车车体,并从0点开始计时,因此,x轴机械臂速度vx=0,y轴机械臂速度vy=v,v是设定的合成速度;

10、加油垂管上的单点激光测距传感器横跨罐车车体时示值会发生剧变,进而可判断出加油垂管横跨进入罐车车体时的h点和离开罐车车体时的i点;

11、控制器根据合成速度v、加油垂管经过h点、i点的时间差以及给定的罐车车宽参数la,由公式lhi=v(ti-th),sinα=la/lhi计算出罐车中轴线pq与对接平台y轴之间的夹角α;

12、由于控制器对加油垂管离开罐车车体时的i点的检测具有一定的滞后性,加油垂管沿y轴的运动停止在k点;保持合成速度v不变,让加油垂管从k点出发继续沿罐车车体运动,则有y轴机械臂和x轴机械臂之间的速度关系为vy=-vxtgα,vy=-vsinα=-la/(ti-th),vx=vcosα;此时,加油垂管与罐车车体交于r点,自r点开始计时,加油垂管自r点继续运动与罐车中轴线pq交于l点后停止,则有tlr=la/(2v);

13、罐车开入对接平台下方时,默认罐口在l点右侧;自l点开始,加油垂管在xy平面内沿罐车中轴线pq向罐口方向以合成速度v运动,因此,vx=vsinα=la/(ti-th),vy=vcosα,加油垂管与罐口交于m点,自m点继续运动到达罐口圆心n,则tlr=d/(2v);

14、最后,控制单元驱动z轴机械臂使加油垂管下降至罐中指定高度,为注油做好准备;

15、注油结束后,上位机或控制面板给控制单元发送注油结束信号,开始注油后的撤收流程;

16、撤收时,控制单元首先驱动z轴机械臂回到初始位置,然后驱动x轴机械臂、y轴机械臂回到初始位置。

17、本发明具有以下创新性

18、(1)将激光测距技术与精密运动伺服控制技术相结合,实现罐口精准定位,提高了罐口识别的环境适应性。本技术融合精确的测光测距技术和x、y两个方向上的电机驱动技术,并根据罐车特点,实现了油罐口精准定位与识别,能够满足各种复杂环境与天气的使用要求。

19、(2)充分利用系统存储的罐车类型先验知识,降低罐口识别和定位问题的复杂性和难度,提高了罐口识别与定位装置的可靠性和效率。

20、(3)罐口的识别和定位仅需要在加油垂管上安装一个单点激光测距传感器来完成,系统构成简单。

技术特征:

1.一种流体罐车罐口自动对接装置,包括机械本体、工作监视摄像头,其中,机械本体包括:对接平台、固定机架、加油软管、加油垂管和液相汇流柱;

2.一种流体罐车罐口自动对接方法,其特征在于:采用权利1所述的对接装置,加油垂管的初始位置为对接平台的0点,综合控制器接收上位机或控制面板上的对接控制指令后,由上位机传递或人工设定待装罐车类型、罐口直径d、罐车车宽la,根据罐车类型自动载入综合控制器;

技术总结

本发明公开了一种流体罐车罐口自动对接装置及方法,包括机械本体、驱动单元、控制单元;其中,对接平台为直角坐标机器人框架,包括X轴、Y轴和Z轴三个机械臂;X轴、Y轴驱动加油垂管对准罐口中心,Z轴驱动加油垂管垂直插入罐中或从罐中提升;X轴、Y轴机械臂均通过滑轨与其相应的承载机构连接,由动力装置通过减速机后驱动齿轮齿条进行传动,使加油垂管在工作区域平面范围内任意位置移动,Z轴通过链条机构驱动加油垂管垂直上下移动。本发明采用直角坐标机器人结构、利用预设车型参数配合单点激光测距传感器精确定位的方法解决目前视觉定位算法复杂、定位可靠性低的问题,实现了石化流体罐车罐口在立体空间的自动对接与解除。

技术研发人员:姚良,姚春江,渠聚鑫,赵旭彬

受保护的技术使用者:陕西睿行智动科技有限公司

技术研发日:

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!