驱动音诊断系统、驱动音诊断方法及驱动音诊断系统的机器学习装置与流程

1.本发明涉及对致动器或者由致动器驱动的被驱动机械的驱动音进行诊断的驱动音诊断系统、驱动音诊断方法及驱动音诊断系统的机器学习装置。

背景技术:

2.通常,已知在具有电动机等动力源的装置中,在动力源或者动力源的驱动对象即机械的驱动音中包含有与动力源及驱动对象的状态相关的大量信息。例如,在动力源或者驱动对象发生某种异常的情况下,会发生与正常时不同的声音或者振动。因此,已知对声音或者振动是否异常进行诊断的诊断装置。但是,在使装置初次动作的情况下,或者在将装置的机械结构及驱动模式刚变更后进行驱动的情况下,难以立即地判断驱动音是否正常。因此,要求通过传感器取得装置所产生的声音或者振动即驱动音,容易地对驱动音的产生要因进行确定的技术。特别地,要求不限定装置的机械结构及设定,进行更轻易且通用地进行使用驱动音的诊断的技术。

3.在专利文献1中,公开了对具有旋转仪器的装置所产生的声音或者振动进行测量,对有无装置的异常或者异常原因进行确定的技术。根据该技术,首先在装置的实际运转前关于由异响发生时的动力源及动力源驱动的机械即被驱动机械产生的声音,预先按照异常原因类别取得与频率及时间相关的特征组。与频率相关的特征是从针对测量出的驱动音的时间序列数据实施短时间傅立叶变换等而求出的频谱的时间变化起产生顶点的频率。与时间相关的特征是针对每个频率特征量而产生顶点的时间间隔。而且,在装置的实际运转时,将通过相同的方法在实际运转中取得的与频率及时间相关的特征和预先取得的与频率及时间相关的特征进行比较,由此对有无异常及原因进行确定。

4.专利文献1:日本特开平10-274558号公报

技术实现要素:

5.但是,在专利文献1所记载的技术中,仅根据对致动器或者被驱动机械所产生的驱动音进行测量得到的数据而对有无装置的异常及原因进行确定。因此,存在难以对依赖于致动器或者被驱动机械的位置或者速度的异常的原因进行确定这样的问题。

6.本发明就是鉴于上述情况而提出的,其目的在于,得到能够对依赖于致动器或者被驱动机械的位置或者速度的异常的原因进行确定的驱动音诊断系统。

7.为了解决上述的课题,达到目的,本发明所涉及的驱动音诊断系统具有驱动音检测部、运转状态检测部、声音振动时间序列频谱取得部、特征点提取部和要因判定部。驱动音检测部对致动器或者由致动器驱动的被驱动机械所产生的声音或者机械振动即驱动音进行检测。运转状态检测部按照时间序列而取得致动器的驱动位置、驱动速度或者通过驱动而产生的力。声音振动时间序列频谱取得部对检测出的驱动音的时间序列数据即声音振动数据的各时刻所对应的频谱进行计算,输出将计算出的频谱的功率与频率及时刻相关联

而成组得到的时间序列频谱。特征点提取部将时间序列频谱的功率相对于频率及时刻的波形满足规定的条件的点作为特征点进行提取,输出将特征点的频率、时刻、特征点的波形及特征点的时刻的致动器的驱动位置、驱动速度或者通过驱动而产生的力即运转数据成组得到的特征点数据。要因判定部通过将要因判定条件和特征点数据的数值进行比较,从而对检测出的驱动音的产生要因进行判定,该要因判定条件针对驱动音的要因即在致动器或者被驱动机械发生的每个现象,确定了将伴随现象发生的特征点所包含的频率及时刻的至少1个和时刻的致动器的驱动位置、驱动速度或者通过驱动而产生的力即运转数据的组合设为多维数据时的第1数值范围。

8.发明的效果

9.本发明所涉及的驱动音诊断系统具有下述效果,即,能够对依赖于致动器或者被驱动机械的位置或者速度的异常的原因进行确定。

附图说明

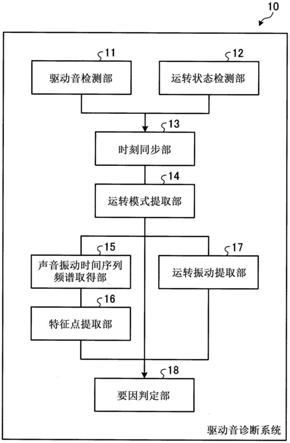

10.图1是表示实施方式1所涉及的驱动音诊断系统的功能结构的一个例子的框图。

11.图2是表示将实施方式1所涉及的驱动音诊断系统应用于升降机的情况下的硬件结构的一个例子的图。

12.图3是表示实施方式1所涉及的运算处理部的硬件结构的一个例子的框图。

13.图4是示意地表示实施方式1所涉及的图2的运算处理部的功能结构的一个例子的框图。

14.图5是表示实施方式1所涉及的驱动音诊断方法的处理顺序的一个例子的流程图。

15.图6是表示实施方式1所涉及的声音振动数据的一个例子的图。

16.图7是表示实施方式1所涉及的运转数据的一个例子的图。

17.图8是表示实施方式1所涉及的声音振动数据及运转数据的同步处理的顺序的一个例子的流程图。

18.图9是用于对使实施方式1所涉及的声音振动数据和运转数据同步的顺序进行说明的图。

19.图10是表示将图7的运转数据通过运转模式进行分割的一个例子的图。

20.图11是表示通过时刻、频率及功率这3轴所涉及的3维图形,将图6的声音振动数据进行频率变换后的时间序列的频谱数据的一个例子的图。

21.图12是表示通过时刻、频率及功率这3轴所涉及的3维图形,从图11的时间序列的频谱数据提取出的声音的顶点的一个例子的图。

22.图13是表示将实施方式2所涉及的驱动音诊断系统应用于拾取单元的情况下的硬件结构的一个例子的图。

23.图14是示意地表示实施方式2所涉及的服务器装置的功能结构的一个例子的框图。

24.图15是表示实施方式2所涉及的装置数据的记录的一个例子的图。

25.图16是示意地表示实施方式2所涉及的用户终端的功能结构的一个例子的框图。

26.图17是表示服务器装置及用户终端的硬件结构的一个例子的框图。

27.图18是表示实施方式3所涉及的驱动音诊断系统中的要因判定部的功能结构的一

个例子的框图。

28.图19是表示实施方式4所涉及的驱动音诊断系统的机器学习装置的功能结构的一个例子的框图。

29.图20是示意地表示实施方式4所涉及的服务器装置的功能结构的一个例子的框图。

30.图21是示意地表示实施方式4所涉及的用户终端的功能结构的一个例子的框图。

具体实施方式

31.下面,基于附图对本发明的实施方式所涉及的驱动音诊断系统、驱动音诊断方法及驱动音诊断系统的机器学习装置详细地进行说明。此外,本发明不受这些实施方式限定。

32.实施方式1.

33.图1是表示实施方式1所涉及的驱动音诊断系统的功能结构的一个例子的框图。驱动音诊断系统10具有驱动音检测部11、运转状态检测部12、时刻同步部13、运转模式提取部14、声音振动时间序列频谱取得部15、特征点提取部16、运转振动提取部17和要因判定部18。

34.驱动音检测部11对致动器及由致动器驱动的机械即被驱动机械所产生的声音或者振动进行检测。下面,将由致动器及被驱动机械产生的声音或者振动称为驱动音。驱动音检测部11是对声音或者振动进行检测的传感器。对声音进行检测的传声器、加速度传感器等振动传感器是驱动音检测部11的一个例子。驱动音检测部11可以对驱动致动器的驱动仪器所产生的声音进行检测。

35.运转状态检测部12以时间序列取得与驱动仪器连接的致动器的运转状态。致动器的运转状态包含致动器的驱动位置、驱动速度或者通过驱动而产生的力。电动机是致动器的一个例子。对电动机的旋转角度进行检测的编码器、对线性电动机的位置进行检测的线性标尺、位置传感器、位移计、距离传感器、速度检测器、电流检测器、加速度传感器、陀螺仪传感器、力觉传感器是运转状态检测部12的一个例子。

36.时刻同步部13进行由驱动音检测部11检测出的驱动音的时间序列数据即声音振动数据和由运转状态检测部12检测出的运转状态的时间序列数据即运转数据的时刻的同步。在一个例子中,时刻同步部13求出成为声音振动数据及运转数据的基准的时刻的差,使用该差对声音振动数据或者运转数据的时刻进行校正,对声音振动数据及运转数据之中的共通地取得的时刻间的数据进行提取,由此取得同步的声音振动数据及运转数据。

37.运转数据的一个例子是电流、产生扭矩、位置、速度的时间序列数据。运转数据可以是驱动仪器的信息,也可以是基于一部分能够检测的数据的推定值。将电动机的位置指令、速度指令、扭矩指令、电流指令、电压指令由电动机的驱动装置存储,驱动音诊断系统10可以从电动机的驱动装置取得这些指令而直接作为运转数据,也可以通过与能够检测的数据的比较运算或者包含滤波处理的推定运算而求出运转数据。

38.另外,运转数据并不限定于模拟信号。在速度达到指令的速度时成为接通的二值的数据是运转数据的一个例子。除此以外,运转数据不需要是时刻和值的组。将表示各时刻的速度模式的时刻设为自变量的函数是运转数据的一个例子。

39.运转模式提取部14基于通过运转状态检测部12对运转状态进行检测得到的运转

数据而区分为以时刻分隔的大于或等于2个区间。具体地说,运转模式提取部14对运转数据进行解析,由此对致动器的运转状态的类别进行判别,作为运转模式而提取成为特定种类的致动器的运转状态的时刻的区间。运转模式可以根据由时刻同步部13进行与声音振动数据同步后的运转数据对运转状态进行判别,也可以根据由时刻同步部13进行与声音振动数据同步前的运转数据对运转状态进行判别。

40.声音振动时间序列频谱取得部15相对于由时刻同步部13进行时刻同步后的声音振动数据,进行频率变换,取得求出了与各时刻相对应的声音振动数据的频谱的时间序列频谱。时间序列频谱将计算出的频谱的功率与频率及时刻相关联而成组。声音振动时间序列频谱取得部15在进行频率变换时,仅对运转模式提取部14的提取结果之中的特定的运转模式的区间进行频率变换,由此可以对进行频率变换的时刻进行选择。作为一个例子,能够将测定驱动音的可能性低的致动器停止的状态的运转模式从频率变换的对象排除。在该情况下,进行频率变换处理的数据的量被削减,因此期望在运算时使用的存储器的削减和处理时间的缩短。

41.特征点提取部16在由声音振动时间序列频谱取得部15求出的时间序列频谱的功率相对于频率及时刻的波形满足规定的条件时,提取该点而作为特征点。特征点提取部16将特征点的频率、时刻、功率、特征点的波形、特征点的时刻的运转数据作为特征点数据而成组。

42.运转振动提取部17从进行时刻同步后的运转数据提取振动成分,取得包含该频率或者振幅在内的振动数据。

43.要因判定部18通过将针对作为驱动音的要因而发生的每个现象所确定的与该现象相伴而产生的特征点所包含的数值范围即要因判定条件、和由特征点提取部16提取出的特征点数据进行比较,从而对驱动音的产生要因进行判定。此时,要因判定条件可以是包含针对由于驱动音的要因发生的每个现象预先确定的与该现象相伴而发生的振动数据所包含的数值范围。在该情况下,要因判定部18通过将要因判定条件和由特征点提取部16提取出的特征点数据及由运转振动提取部17提取出的振动数据进行比较,从而对驱动音的产生要因进行推定。

44.此外,在针对装置的每个异常对特征点所包含的数值范围进行了规定的情况下,必须相对于被驱动机械的全部种类,求出装置的按照异常原因类别的特征点所包含的数值的范围。另外,在将被驱动机械的结构变更的情况下也同样地,必须求出装置的按照异常原因类别的特征点所包含的数值的范围。存在多种被驱动机械,另外被驱动机械的结构也存在多种变更的变化,因此关于全部这些而求出装置的按照异常原因类别的特征点所包含的数值范围是不现实的。

45.但是,在实施方式1中,不是针对装置的每个异常,而是针对作为驱动音的要因而发生的每个现象,确定特征点所包含的数值范围。即,不是通过电动机的旋转速度的值等特定的驱动模式对特征量进行规定,而是通过不依赖于驱动模式的条件式,例如将电动机的旋转速度设为变量的条件式进行表现。因此,在被驱动机械不同的情况下,或者在将被驱动机械的结构变更的情况下,如果驱动音的要因相同,则发生的现象也相同,能够不依赖于被驱动机械的种类或者结构而使用相同的要因判定条件。其结果,与针对装置的每个异常对特征点所包含的数值的范围进行规定的情况相比,能够缩短诊断的准备所需的时间,另外

能够通用地实施驱动音的诊断。

46.特征点数据将特征点的频率、时刻、功率、特征点的波形及特征点的时刻的运转数据成组。因此,不仅包含与声音或者振动有关的信息,还包含与致动器或者被驱动机械的位置或者速度有关的信息。即,在要因判定部18中,在对驱动音发生的要因进行判定时,还包含致动器或者被驱动机械的位置或者速度而进行判定,因此能够容易地对依赖于致动器或者被驱动机械的位置或者速度的异常的要因进行确定。

47.另外,在图1中,时刻同步部13、运转模式提取部14及运转振动提取部17可以根据诊断所需的性能或者装置结构而适当地包含于驱动音诊断系统10,也可以从驱动音诊断系统10去除。在一个例子中,在由同一测量器或者设备取得声音振动数据和运转数据的情况下,使用取得的定时相同的ad(analog to digital)变换器,由此能够实现取得的数据的同步。即,不设置时刻同步部13就能够进行声音振动数据和运转数据的同步。在该情况下,通过将时刻同步部13去除,从而期望在驱动音诊断系统10中使用的存储器的削减和处理时间的缩短。

48.图2是表示将实施方式1所涉及的驱动音诊断系统应用于升降机的情况下的硬件结构的一个例子的图。如图2所示,诊断对象100具有作为致动器的电动机110、被驱动机械120和对电动机110进行驱动的驱动装置130。另外,在该诊断对象100设置具有驱动音检测部11、运转状态检测部12及运算处理部140的驱动音诊断系统10a。

49.电动机110是基于驱动指令和旋转信息的差分对电枢绕组的电流进行控制的伺服电动机。电动机110只要是通过从对电动机110进行驱动的仪器接受能量或者电信号而产生动力的致动器即可。在该例中,电动机110由驱动装置130控制。但是,由驱动装置130控制的电动机110的状态量并不限定于电流。油压、空气压力、热、超声波是由驱动装置130控制的电动机110的状态量的一个例子。另外,电动机110并不限定于使旋转力产生,也可以是在平移方向驱动的线性电动机。

50.被驱动机械120是与电动机110的旋转相应地在上下方向对驱动对象进行输送的升降机。被驱动机械120具有:托架121,其将电动机110固定于架台;齿轮箱122,其将由电动机110产生的旋转力进行放大而传递至滚珠丝杠123;滚珠丝杠123,其将电动机110的旋转变换为上下方向的运动;以及联轴器124,其将齿轮箱122和滚珠丝杠123进行连接。

51.另外,升降机具有:滑块125,其通过滚珠丝杠123的旋转在上下方向上被驱动;工作台126,其固定于滑块125,对工件进行搭载;线性引导部127,其将滑块125的运动可自由滑动地在上下方向进行引导;以及托架128,其经由轴承将滚珠丝杠123可自由旋转地固定于线性引导部127。

52.在这里,例示出被驱动机械120是具有滚珠丝杠123的升降机的情况,但被驱动机械120只要是与电动机110的旋转相应地而产生音或者振动的机械即可。螺钉、传动带、齿轮、凸轮、连杆机构、轴承或者密封部或者将这些要素组合的机械是被驱动机械120的一个例子。

53.驱动装置130经由线缆151与电动机110连接。驱动装置130具有电动机驱动器131、电动机控制仪器132和显示器133。电动机驱动器131将对电动机110进行驱动的动力供给至电动机110。另外,电动机驱动器131按照从电动机控制仪器132传送的驱动指令对电动机110进行驱动。

54.电动机控制仪器132向电动机驱动器131发送指令位置或者指令速度等电信号,由此电动机驱动器131对向电动机110供给的电流的量及定时进行控制。显示器133对包含驱动音诊断系统10a及诊断对象100在内的系统整体的各种状态进行显示,通知给使用者。

55.在实施方式1中,电动机驱动器131连接于驱动音检测部11和运转状态检测部12,具有对驱动音检测部11及运转状态检测部12和电动机控制仪器132之间的通信进行中继的功能。

56.另外,电动机控制仪器132是向电动机驱动器131赋予包含电动机110的位置或者速度的模式等在内的驱动指令的控制器。电动机控制仪器132是具有plc(programmable logic controller)、电动机驱动用cpu(central processing unit)、dsp(digital signal processor)、脉冲发生器等的控制仪器。

57.并且,显示器133从电动机驱动器131、电动机控制仪器132、或者运算处理部140中的至少一者通过通信而取得包含驱动音诊断系统10a的系统整体的状态,以使用者容易观察的形式进行显示。显示器133可以内置有液晶显示器。通过将显示器133包含于系统,从而在由运算处理部140执行驱动音的诊断后,经由通信将驱动音的诊断的结果在显示器133进行显示,能够容易理解地通知给使用者。

58.驱动装置130只要是对至少一个电动机110进行驱动的装置即可,可以是本实施方式的一部分或者将多个组合而构成。

59.运算处理部140是作为软件而能够执行后面记述的驱动音诊断系统10a的诊断处理的处理装置。在实施方式1中,在电动机控制仪器132中内置的微型计算机的cpu实现运算处理部140的功能。图3是表示实施方式1所涉及的运算处理部的硬件结构的一个例子的框图。运算处理部140具有处理器141和存储器142。处理器141和存储器142经由总线143连接。cpu、gpu(graphics processing units)是处理器141的一个例子。

60.图4是示意地表示实施方式1所涉及的图2的运算处理部的功能结构的一个例子的框图。运算处理部140作为由微型计算机的cpu执行的软件而具有时刻同步部13、运转模式提取部14、声音振动时间序列频谱取得部15、特征点提取部16、运转振动提取部17和要因判定部18。此外,对与图1及图2相同的结构要素标注同一标号,省略其说明。

61.在图2中,示出了运算处理部140内置于电动机控制仪器132的结构,但实施方式并不限定于该结构。运算处理部140也可以内置于驱动装置130的其他仪器即电动机驱动器131,也可以内置于显示器133。另外,可以在电动机控制仪器132安装其他微型计算机而作为运算处理部140。并且,可以作为独立的其他仪器而与驱动装置130连接。

62.驱动音检测部11是对诊断对象100所产生的驱动音进行检测的传声器。检测出的驱动音经由线缆152及驱动装置130而发送至运算处理部140。在图2的例子中,驱动音检测部11固定于升降机。但是,驱动音检测部11只要能够对诊断对象100的驱动音进行检测即可,设置方法并不限定为固定于被驱动机械120。驱动音检测部11可以固定于电动机110,也可以以能够对驱动音进行检测的程度的距离从被驱动机械120分离而设置。

63.在设为诊断对象的现象的发音场所被限定的情况下,可以通过使传声器与发音场所相邻而配置或者使用指向性的传声器等方法,对成为集音对象的范围或者能够集音的范围进行限定。通过对集音进行限定,从而能够减少妨碍诊断的周围的噪声而减少误诊断。

64.另外,作为驱动音检测部11,也能够使用多个传声器。通过多个传声器将同一音或

者振动集音,从而能够减少由噪声引起的误诊断。

65.并且,可以使用录音机,对由诊断对象100以时间序列产生的驱动音进行记录而作为声音振动数据。智能手机或者声音记录器是录音机的一个例子。除此以外,也可以通过照相机等对动画进行拍摄,仅取出音部分而作为声音振动数据。

66.另外,也可以是在驱动音检测部11设置对以时间序列产生的驱动音进行存储而作为声音振动数据的存储部,根据需要向上位的运算装置发送所存储的声音振动数据的方式。在该情况下,在不进行驱动音诊断时,不进行驱动音检测部11和运算处理部140之间的通信,在实施驱动音诊断时,将驱动音检测部11所存储的时间序列的声音振动数据汇总而发送。通过设为如上所述的结构,从而能够削减驱动音检测部11和运算处理部140之间的通信所涉及的处理。

67.运转状态检测部12是安装于电动机110,对电动机110的旋转角度进行检测的编码器。由编码器检测出的旋转角度的数据作为运转状态经由线缆153及驱动装置130而发送至运算处理部140。

68.运转状态检测部12的设置场所并不限定于在电动机110固定的情况。运转状态检测部12也可以固定于由电动机110驱动的机械即被驱动机械120的驱动部。与驱动音检测部11同样地,也可以是在运转状态检测部12设置将检测出的时间序列的运转状态作为运转数据而存储的存储部,根据需要向上位的运算装置发送所存储的运转数据的方式。

69.运算处理部140经由线缆152、153而接收由驱动音检测部11检测出的驱动音和由运转状态检测部12检测出的运转状态,对驱动音的要因进行诊断。

70.运算处理部140为了进行与驱动音检测部11和运转状态检测部12相应的数据的交换,希望通过没有数据延迟的高速的网络而与驱动音检测部11及运转状态检测部12连接的环境。

71.接下来,对诊断对象100的动作进行说明。被驱动机械120的升降机的使用者为了通过升降机对未图示的工件进行输送,将电动机110的驱动指令输入至电动机控制仪器132。电动机控制仪器132基于包含由使用者输入的驱动模式及动作定时在内的信息,向电动机驱动器131发送驱动指令。电动机驱动器131按照接收到的驱动指令,对电动机驱动电流进行控制,对电动机110进行驱动。升降机是动力源即电动机110旋转,由此滚珠丝杠123旋转,与滚珠丝杠123连接的滑块125及与滑块125连接的工作台126在上下移动。

72.在一个例子中,升降机的使用者在通过上述的动作,工作台126的位置向线性引导部127的铅垂下方正在移动时,将工件搭载于工作台126。工作台126通过电动机110旋转,由此向线性引导部127的铅垂上方移动。伴随该移动,升降机对搭载于工作台126的工件进行输送。

73.诊断对象100在由电动机110驱动时产生驱动音。具体地说,诊断对象100产生由电动机110的扭矩脉动、滚珠丝杠123的平移及扭转刚性、联轴器124的连接刚性、齿轮的啮合刚性、机械的移动、变形或者碰撞、线性引导部127和滑块125之间的滑动摩擦等引起的驱动音。由诊断对象100产生的驱动音通过驱动音检测部11进行检测,电动机110的旋转角度通过运转状态检测部12进行检测,经由线缆152、153而发送至电动机驱动器131、电动机控制仪器132及运算处理部140。但是,发送方法不必须是有线,也可以经由无线或者记录介质。

74.显示器133在与电动机控制仪器132之间适当地进行通信,将包含由运转状态检测

部12检测出的电动机110的旋转角度、包含诊断对象100的系统整体的有无异常的使用者所需的各种信息在显示器133进行显示。

75.在实施方式1中,时刻同步部13、运转模式提取部14、声音振动时间序列频谱取得部15、特征点提取部16、运转振动提取部17及要因判定部18构成于一个硬件即运算处理部140上,但也可以分割为各个硬件而构成。作为一个例子,将时刻同步部13从运算处理部140分离,能够构成为电动机驱动器131的微型计算机上的软件。在该情况下,通过与电动机控制仪器132相比高速地进行控制处理的电动机驱动器131而进行时间要求严格的时刻同步的处理,通过电动机控制仪器132的运算处理部140进行时间限制相对少的运转模式提取部14、声音振动时间序列频谱取得部15、特征点提取部16、运转振动提取部17及要因判定部18的处理。由此,能够减少运算处理部140所需的性能,即使是运算处理能力低的设备也能够实现驱动音的要因的诊断。

76.另外,各功能的实现并不限定于由微型计算机的cpu上的软件实现,也可以使用asic(application specific integrated circuits)、fpga(field programmable gate array)或者cpld(complex programmable logic device)等电子电路。

77.接下来,对以诊断对象100所产生的声音或者振动为对象的驱动音诊断系统10a中的驱动音的诊断顺序进行说明。图5是表示实施方式1所涉及的驱动音诊断方法的处理顺序的一个例子的流程图。在实施方式1中,如上所述,在通过电动机110的驱动对被驱动机械120进行驱动时,由于机械的移动、变形、碰撞、刚性、摩擦等而产生驱动音。另外,驱动音根据电动机110的驱动方法而声压的大小及频率不同。因此,在实施方式1中,对被驱动机械120所产生的驱动音的诊断方法进行说明。

78.驱动音诊断系统10a的驱动音检测部11对驱动音进行检测(步骤s11),运转状态检测部12对电动机110的运转状态进行检测(步骤s12)。

79.时刻同步部13将来自驱动音检测部11的驱动音作为时间序列的声音振动数据而导入(步骤s13)。图6是表示实施方式1所涉及的声音振动数据的一个例子的图。在该图中,横轴表示时刻,纵轴表示振幅。

80.另外,时刻同步部13将来自运转状态检测部12的运转状态作为时间序列的运转数据而导入(步骤s14)。图7是表示实施方式1所涉及的运转数据的一个例子的图。该图中,横轴表示时刻,纵轴表示旋转角度、旋转速度、电流。在图7中,作为运转数据,示出来自成为滚珠丝杠123的基准的部位的电动机110的旋转角度po、电动机110的旋转速度w及电动机电流i。

81.在这里,声音振动数据的取得和运转数据的取得需要导入同一时刻间的数据。但是,如果是同一时刻间,则导入的数据的取得时刻可以不同,一部分数据所取得的时刻可以与同一时刻间不同。

82.另外,关于诊断对象100所产生的声音或者振动的频率,在其频带通过某种见解而被预见的情况下,希望直至对象的频带为止将声音振动数据及运转数据的采样拉开间隔。通过拉开间隔处理,能够削减所要使用的存储器量及处理时间。在进行拉开间隔处理的情况下,为了通过与驱动音检测部11及运转状态检测部12的处理相比之后的处理进行声音振动数据的频率变换,希望进行通过噪声去除滤波器实施的滤波处理。低通滤波器、高通滤波器、带通滤波器、陷波滤波器、带阻滤波器是噪声去除滤波器的一个例子。另外,作为噪声去

除滤波器,可以将例示出的滤波器单独应用或者应用多个。如上所述,能够期待通过拉开间隔而引起的减少折回噪声的效果。

83.接下来,时刻同步部13进行声音振动数据及运转数据的同步处理(步骤s15)。图8是表示实施方式1所涉及的声音振动数据及运转数据的同步处理的顺序的一个例子的流程图。

84.首先,取得声音振动数据及运转数据各自的基准时刻的差(步骤s31)。在这里基准时刻是指在各数据中设为时刻0的时刻。在声音振动数据和运转数据不同步的情况下,各数据的设为时刻0的定时单独地设定,因此即使数据的取得时刻相同,实际上取得的定时有时也不同。因此,通过求出在各数据中设为时刻0的定时的实际时刻的差,从而对各数据的时刻进行校正。

85.作为求出基准时刻的差的方法而举出下述方法,即,以使预先取得数据的定时成为一定的时刻差的方式进行设计,将该一定的时刻差设为基准时刻的差。另外,还举出下述方法,即,事先对共通的主时钟进行访问而将各数据的取得定时设为相同,将基准时刻的差设为0。或者,还举出下述方法,即,将开始数据的取得的定时的共通的主时钟的时刻作为时间戳而存储,将声音振动数据及运转数据的时间戳的差设为基准时刻的差。

86.图9是用于对使实施方式1所涉及的声音振动数据和运转数据同步的顺序进行说明的图。在图9的例子中,声音振动数据da的时刻0是数据的取得时刻,运转数据do的时刻0是数据的取得时刻。声音振动数据da的时刻0是基准时刻的t1,运转数据do的时刻0是基准时刻的t2。在该情况下,基准时刻的差δt为t2-t1。

87.接下来,基于求出的基准时刻的差对各数据的取得时刻进行校正(步骤s32)。具体地说,在声音振动数据及运转数据之中的先开始取得的数据的各数据的取得时刻作为校正而加上求出的基准时刻的差。

88.在图9的例子中,先开始取得的数据是声音振动数据da。因此,在声音振动数据da的取得时刻t1加上基准时刻的差δt得到的时刻成为运转数据的基准时刻t2。

89.返回图8,对声音振动数据和运转数据共通地取得的时刻间进行计算(步骤s33)。具体的计算方法的一个例子是下述方法,即,将从在前述的处理中后开始取得的数据的取得开始时刻至声音振动数据及运转数据的最后的取得时刻之中的早的定时的取得时刻为止设为共通地取得的时刻间。在图9的例子中,从运转数据do的取得开始时刻t2至声音振动数据da的最后的取得时刻t3为止,成为共通地取得的时刻间δtc。

90.而且,将计算出的不是共通地取得的时刻间的、不共通的时刻的数据废弃(步骤s34)。在图9的例子中,将时刻t2之前的声音振动数据da和时刻t3之后的运转数据do废弃。由此,能够使声音振动数据和运转数据同步,声音振动数据及运转数据的同步处理结束。

91.返回图5,运转模式提取部14基于进行时刻同步后的运转数据对被驱动机械120的运转状态进行推定,提取运转模式(步骤s16)。在实施方式1中,将被驱动机械120的运转模式分割为停止中、定速运转中或者加减速中这3个。

92.<停止中>

93.将电动机110的旋转停止的区间规定为停止中。在这里,电动机110的旋转停止是指在一定的时间,由运转状态检测部12检测的电动机110的旋转角度的数据的变化量的和收敛于特定的阈值。此时,将旋转角度的数据的变化量的和收敛于特定的阈值的区间规定

为位置停止的区间。条件所包含的一定的时间只要与声音振动数据及运转数据的检测周期的平均值相应地确定即可。

94.<定速运转中>

95.将电动机110的旋转速度成为恒定,且不为停止中的区间规定为定速运转中。在这里,速度恒定是指与停止中同样地在一定的时间,速度的数据的变化量的和收敛于特定的阈值。此时,将速度的数据的变化量的和收敛于特定的阈值的区间定义为速度恒定,比预先确定的时间长的时间的区间。

96.<加减速中>

97.将既不是停止中也不是定速运转中的区间规定为加减速中。可以相对于驱动方向,将加速度为正时区分为加速中,将加速度为负时区分为减速中。图10是表示将图7的运转数据通过运转模式进行分割的一个例子的图。在该例中,运转模式在从时刻0至t11为止的期间为加减速中,在从时刻t11至t12为止为定速运转中,在从时刻t12至t13为止为加减速中,在时刻t13以后为停止中。

98.返回图5,声音振动时间序列频谱取得部15针对由时刻同步部13进行时刻同步后的声音振动数据,进行频率变换而对各时刻的声音振动数据的频谱进行计算(步骤s17)。声音振动数据的频谱是将计算出的频谱的功率与频率及时刻相关联而成组得到的时间序列的频谱数据。

99.频率变换希望通过短时间傅立叶变换(short-time fourier transform:stft)或者小波变换而进行。通过这些方法求出时间序列频谱,因此能够减轻滤波器设计等的工作量及处理。

100.在这里关于诊断对象100所产生的驱动音的频率,在其频带通过某种见解被预见的情况下,可以将在频率变换前对预见的频带内的频率成分进行提取的滤波器应用于声音振动数据。通过滤波器的应用,能够更准确地进行驱动音的诊断。

101.在实施方式1中,声音振动时间序列频谱取得部15仅对进行时刻同步后的声音振动数据之中的、由运转模式提取部14提取出的与定速运转中的期间相对应的声音振动数据进行频率变换,将其他期间的数据废弃。

102.图11是表示通过时刻、频率及功率这3轴的3维图形将图6的声音振动数据进行频率变换后的时间序列的频谱数据的一个例子的图。在该图中,纵轴表示功率,与纵轴垂直的面内的2个正交的轴表示时刻及频率。

103.返回图5,特征点提取部16针对通过由声音振动时间序列频谱取得部15求出的时间序列数据表现的声音振动数据的频谱,对该频谱的功率的频率及时刻成为规定的条件的特征点进行提取(步骤s18)。另外,特征点提取部16生成与该提取出的特征点有关的特征点数据(步骤s19)。特征点数据是将特征点的频率、时刻、功率、波形及特征点的时刻的运转数据成组得到的。

104.在由特征点提取部16对特征点进行提取时使用的条件的一个例子是顶点、峰、棱线、鞍点。对作为特征点而取得顶点的情况进行说明。

105.首先,时间序列的声音振动数据的频谱包含噪声,因此针对时刻轴和频率轴而应用低通滤波器。低通滤波器的时间常数通过声音振动数据的采样周期和频率变换分辨率决定。另外,也可以取代使用低通滤波器,而是对时间序列的频谱应用希尔伯特变换。

106.接下来,关于应用低通滤波器后的时间序列的频谱,决定功率的阈值,分为功率大于阈值的区域和功率小于阈值的区域。时间序列的频谱的中央值是功率的阈值的一个例子。

107.然后,从功率大于阈值的点x=(t

x

,f

x

,p

x

)中,取得接下来的4个点。在这里,t

x

,f

x

,p

x

各自表示点x的时刻、频率及功率。

108.(1)在频率为f

x

,取得时刻为t

x

的下一个时刻t

x+1

的点x1(t

x+1

,f

x

,p1)

109.(2)在频率为f

x

,取得时刻为t

x

的一个前的时刻t

x-1

的点x2(t

x-1

,f

x

,p2)

110.(3)在取得时刻为t

x

,频率为f

x

的下一个频率f

x+1

的点x3(t

x

,f

x+1

,p3)

111.(4)在取得时刻为t

x

,频率为f

x

的一个前的频率f

x-1

的点x4(t

x

,f

x-1

,p4)

112.接下来,将对上述4个点x1、x2、x3、x4加上原来的点x得到的共计5个点的功率进行比较。在5个点中,点x的功率大于其他4个点时,即在5个点中被其他4个点x1、x2、x3、x4包围的点x成为功率最大的点时,将点x设为顶点的候选。此外,在该例中,示出了使用点x和以点x为中心,在时刻轴方向相邻的2个点及在频率轴方向相邻的2个点对功率成为最大的点进行提取的情况,但实施方式并不限定于此。即,只要是下述方法即可,即,使用在由时刻轴及频率轴形成的平面上将点x包围的多个点和点x,在被多个点包围的点x的功率成为最大的情况下,将点x提取为功率最大的点。

113.最后,将顶点的候选按照功率由大到小的顺序排列,从大起将一定数量的点提取为极大。

114.在这里,可以将成为候选的点按照功率从大到小的顺序排列,将从大起以一定数量取得的点作为顶点,也可以将功率超过预先确定的阈值的全部成为候选的点作为顶点。另外,也可以将这些方法组合。

115.如上所述将时间序列的频谱的功率相对于频率及时刻的波形的顶点作为特征点而取得,由此能够通过处理量少的方法而减轻后面记述的要因诊断的计算量。

116.在特征点的时刻没有取得运转数据的情况下,使用与特征点的时刻最接近的时刻的运转数据,或者基于特征点的时刻前后的多个时刻的运转数据对特征点的时刻的运转数据进行插补,由此能够确定特征点的时刻的运转数据。

117.图12是表示通过时刻、频率及功率这3轴的3维图形,从图11的时间序列的频谱数据提取出的声音的顶点的一个例子的图。在该图中,示出了通过上述说明的方法提取出的顶点1、2、3。

118.返回图5,运转振动提取部17从进行时刻同步后的运转数据对振动成分进行提取,取得振动数据(步骤s20)。振动成分的频率、振幅或者相位是振动数据的一个例子。该处理可以与步骤s17的声音振动时间序列频谱取得处理独立地实施。

119.振动成分的提取方法的一个例子是下述方法,即,求出定速运转中的从运转数据的波峰的顶点至下一个波峰的顶点为止的时间。

120.接下来,要因判定部18将通过步骤s19生成的特征点数据及通过步骤s20取得的振动数据与针对驱动音的每个要因而登记的要因判定条件相比较,由此对驱动音的产生要因进行判定(步骤s21)。在这里针对驱动音的每个要因而登记的各要因判定条件关于特征点数据,针对驱动音的要因即在电动机110或者被驱动机械120发生的每个现象,确定将伴随该现象而产生的特征点所包含的频率及时刻的至少1个和上述时刻的致动器即电动机110

的驱动位置、驱动速度或者驱动所产生的力即运转数据的组合设为多维数据时的数值范围。关于振动数据,针对作为驱动音的要因而在电动机110或者被驱动机械120发生的每个现象,确定包含伴随该现象而发生的振动成分的数值范围。

121.要因判定部18关于特征点数据,将所取得的特征点数据与针对每个要因的数值范围相比较,由此决定声音振动数据的产生要因。另外,要因判定部18关于振动数据,将所取得的振动数据与针对每个要因的数值范围相比较,即,将运转数据的振动成分和音的顶点进行比较,由此决定振动数据的产生要因。

122.作为一个例子,在线性引导部127附着污垢,滑块125和线性引导部127之间的摩擦增加而产生刮擦声的情况下,发生的刮擦声仅在滑块125处于特定的位置区间内时产生。因此,在特征点产生的时刻的电动机110的位置为特定的位置,或者集中于一定宽度的区间p内的情况下,诊断对象100由要因判定部18判定为在区间p产生声音。在这里区间p的宽度能够根据相对于时间序列的运转数据中的位置的数据的最大值和最小值的差的比例而决定。另外,该要因判定条件只要是能够对特征点的时刻的电动机110的位置的分布程度集中于特定的位置进行检查的条件即可。例如,对从一定宽度的区间p脱离的特征点的数量或者其比例、特征点的时刻的位置的平均和分散、或者特征点的频率和位置的相关系数进行计算,只要对计算出的值处于预先确定的范围内进行检查即可。

123.另外,作为其他例,在通过联轴器124连接的二轴的中心偏移的情况下,已知在联轴器124的转速的2倍的频率产生特征音。因此,通过从特征点的发生时刻的运转数据的电动机110的速度乘以齿轮箱122的变换比,从而对联轴器124的旋转速度进行计算,在计算出的旋转速度和特征点的频率处于2倍的正比例的关系时,要因判定部18判定为通过联轴器124连接的二轴的中心偏移。此时,也可以取代电动机110的速度,而是作为运转数据取得电动机110的电流,对值进行累积,由此作为速度的替代。

124.并且,作为其他条件的例子,在机械通过电动机110的驱动而机械共振的情况下,以对机械共振进行激励的特定的速度v,产生特定的共振频率f的共振音。因此,在特征点发生的时刻的电动机110的旋转速度为特定的速度,或者集中于一定的宽度的区间v,且在特征点的频率为特定的频率,或者集中于一定的宽度的区间f时,诊断对象100由要因判定部18判定为以旋转速度v产生由机械共振产生的频率f的声音。

125.并且,在由运转振动提取部17取得的振动的频率和由机械共振而产生频率f的特征点的时刻的周期相同的情况下,通过电动机110的旋转,要因判定部18判定为以一定的间隔由电动机110的振动成分对机械共振进行激励。即,将运转数据的振动成分和音的顶点进行比较,由此通过驱动的振动成分对机械共振定期地施振,共振被激励的现象由要因判定部18进行判定。

126.如上所述要因判定部18使用登记的要因判别条件,针对由特征点提取部16提取出的特征点数据,或者针对特征点数据及由运转振动提取部17提取出的振动数据而进行检查,由此对依赖于致动器或者被驱动机械120的位置或者速度的驱动音的要因进行判别。登记的要因判别条件可以预先对类似的条件进行整理而作为二叉树探索进行检查。由此减少要因的判别所检查的条件的数量,实现判别时间的缩短。以上,驱动音诊断方法的处理结束。

127.实施方式1所涉及的驱动音诊断系统10、10a使与致动器或者被驱动机械120所产

生的驱动音有关的时间序列的声音振动数据和与致动器的运转状态有关的时间序列的运转数据同步,提取运转模式。另外,从对声音振动数据进行时间频率解析而得到的时间序列的声音振动数据的频谱提取特征点,生成将特征点的频率、时刻、功率、波形及特征点的时刻的运转数据成组的特征点数据。而且,将特征点数据与预先准备的要因判别条件相比较,由此判别出驱动音的产生要因。如上所述,基于声音振动数据和运转数据对驱动音的产生要因进行诊断,因此能够对由异物向被驱动机械120的附着等引起的驱动音的发生部位进行确定,能够容易地判定依赖于致动器或者被驱动机械120的位置或者速度的异常原因。并且,也能够对与致动器或者被驱动机械120的速度相应地产生的声音的频率变化的原因进行判别。并且,在装置整体振动的情况下,也能够对声音振动是由运转引起的进行判别。

128.另外,驱动音诊断系统10、10a基于特征点的声音振动数据和运转数据和其发生时刻而对声音或者振动的产生要因进行诊断。因此,在诊断对象的相邻处存在产生大的运转音的装置的情况下,也能够根据发生时刻和运转数据的因果关系而抑制误诊断。

129.并且,驱动音诊断系统10、10a将声音振动数据的频谱和运转数据组合而对音的产生要因进行诊断,因此在对声音振动数据的频谱的变化进行判定时,能够去除由运转模式的变化造成的声音振动数据的频谱的变化的影响。特别地,在根据工件的条件而运转模式变化的情况下,也能够通过运转数据而去除向声音振动数据的频谱的影响,因此驱动音诊断系统10、10a能够实施适当的诊断。

130.另外,驱动音诊断系统10、10a将对声音振动数据进行时间频率解析而求出的特征量代入至不依赖于驱动模式的条件式,由此对驱动音的产生要因进行诊断。因此,无需预先准备正常时或者异常时的运转数据。因此,在将驱动仪器或者机械的结构变更的情况下,也能够通用且立即地实施驱动音的诊断。

131.举出通过联轴器124连接的二轴的中心偏移的情况而进行说明。该声音已知是在联轴器124的旋转速度的频率的2倍的频率产生特征音。通过机械的使用方法的变更,驱动模式从每秒10转的电动机110的旋转速度向每秒20转的电动机110的旋转速度变化。在专利文献1所记载的技术中,必须将对异常进行检测的情况下的声音的峰值频率的阈值针对每个驱动模式进行设定。峰值频率的阈值的一个例子在驱动模式变更前的情况下通过下式(1)表示,在驱动模式变更后的情况下通过下式(2)表示。

132.变更前的峰值频率=10

×

齿轮箱122的变换比

×2±

误差[hz]

···

(1)

[0133]

变更后的峰值频率=20

×

齿轮箱122的变换比

×2±

误差[hz]

···

(2)

[0134]

另一方面,在本实施方式中,联轴器124的偏移而产生的声音的特征量即峰值频率通过下式(3)表示。

[0135]

峰值频率=旋转速度的频率

×

齿轮箱122的变换比

×2±

误差[hz]

···

(3)

[0136]

即,将包含(1)式及(2)式的联轴器124的偏移而产生的声音的峰值频率通过以电动机110的旋转速度为变量的条件式进行表现,针对每个驱动模式,在该情况下无需针对电动机110的每个旋转速度而预先准备条件式。而且,旋转速度的频率能够根据所取得的运转数据而求出,因此通过使用(3)式,从而在无论哪种运转模式的情况下都能够对联轴器124的偏移进行判定。即,将声音的特征量即频率代入至不依赖于驱动模式的条件式而进行判别。此外,在这里,关于在通过联轴器124连接的二轴的中心偏移的情况下产生的声音进行了说明,但关于其他要因也同样地,将对振动数据进行时间频率解析而求出的特征量代入

至不依赖于驱动模式的条件式,由此能够对驱动音的产生要因进行诊断。

[0137]

并且,基于被驱动机械120所产生的驱动音对其要因进行诊断。使用驱动音进行诊断,由此在机械刚性低等情况下也能够不选择机械而进行诊断。

[0138]

另外,驱动音诊断系统10、10a使用对声音振动数据进行时间频率解析得到的结果,对声音或者振动的要因进行诊断。通过进行时间频率解析,从而能够减少传感器的误检测或者由噪声导致的要因诊断的错误。

[0139]

并且,驱动音诊断系统10、10a基于对声音振动数据进行时间频率解析而求出的特征量对驱动音的要因进行诊断。由此,能够削减成为诊断的对象的数据,减少处理时间。另外,通过使用频率,从而能够进行驱动音的原因的推定。

[0140]

另外,驱动音诊断系统10、10a基于运转数据由运转模式提取部14对仪器的运转状态进行推定,提取运转模式。而且,仅对与定速运转中的期间相对应的声音振动数据进行频率变换,能够将致动器的驱动难以稳定的加减速中的声音振动数据废弃。因此,与还使用加减速中的声音振动数据的情况相比,改善诊断的精度,并且将不适于诊断的声音振动数据废弃,由此能够削减在运算处理中使用的存储器量和处理时间。

[0141]

并且,驱动音诊断系统10、10a基于运转数据,对被驱动机械120不动作的期间等进行判定,省略不动作的期间的声音振动数据,由此能够防止由不基于驱动的声音造成的误检测。并且,通过省略被驱动机械120不动作的状态的频率变换,从而能够减少处理成本。

[0142]

并且,在对驱动音的原因进行调查的情况下,对包含希望调查的驱动音的运转模式进行确定,由此能够排除其他现象所造成的驱动音的影响。特别地,在设置多个致动器的情况下能够对成为驱动音的原因的致动器进行推定。

[0143]

另外,驱动音诊断系统10、10a在运转模式提取部14在一定时间,运转数据即速度的数据的变化量的和收敛于特定的阈值时规定为定速运转中。由此在致动器的速度收敛于一定的宽度的状态下,被驱动机械120所产生的驱动音稳定,容易成为均质的状态,因此能够更准确地对声音的要因进行判定。另外,能够不确定速度而对稳定的状态的声音进行提取,因此在驱动模式不同的情况下如果是定速运转中,则也能够进行相同的要因诊断。并且,为了要因推定,希望对致动器或者被驱动机械120的多个速度下稳定时的声音进行提取。

[0144]

另外,驱动音诊断系统10、10a具有从运转数据提取振动成分的运转振动提取部17,因此要因判定部18能够将振动成分和特征点的发生时刻进行比较。由此,通过驱动的振动成分而机械共振定期地施振,能够对共振被激励的现象进行判定。

[0145]

另外,驱动音诊断系统10、10a对特征点和特征点的时刻的电动机110的位置的分布程度集中于特定的位置进行检测。由此能够对检测出的特征点是否是由于依赖于运转数据的要因而产生的特征点进行判定。

[0146]

另外,驱动音诊断系统10、10a将特征点成为关于时间序列频谱的功率相对于频率和时刻的波形而成为顶点的点作为特征点进行提取。减少通过提取而进行诊断的个数,由此能够减轻由要因判定部18进行的处理。对频谱的顶点和运转数据的相关系数进行计算,由此能够对检测出的顶点是否是由于依赖于运转数据的要因而产生的进行判别。

[0147]

另外,驱动音诊断系统10、10a对被驱动机械120产生的驱动音的要因进行判定,通过显示器133而通知给升降机的使用者。如上所述,升降机的使用者能够对在被驱动机械

120的驱动音存在问题进行检测,基于诊断结果而采取适当的应对。

[0148]

实施方式2.

[0149]

图13是表示将实施方式2所涉及的驱动音诊断系统应用于拾取单元的情况下的硬件结构的一个例子的图。在该例中,诊断对象200是将在带式输送机225上流动的工件291向其他带式输送机226转移的拾取单元。

[0150]

如图13所示,诊断对象200具有多个电动机211、212、213、214及致动器215、被驱动机械220和驱动装置230。在该诊断对象200设置驱动音诊断系统10b。驱动音诊断系统10b具有驱动音检测部11、运转状态检测部12、无线网络仪器240、服务器装置250、用户终端260和网络仪器270。在服务器装置250和用户终端260之间经由通信线路280连接。此外,在被驱动机械220中,将上下方向设为z方向,在与z方向垂直的面内,将带式输送机225、226的延伸方向设为y方向,将与y方向及z方向垂直的方向设为x方向。

[0151]

被驱动机械220是拾取单元。被驱动机械220具有直线导轨221、滚珠丝杠222、线性引导部223、头部224和2个带式输送机225、226。

[0152]

直线导轨221是对线性电动机即电动机212的驱动方向进行固定的导轨。在该例中,直线导轨221在并行地配置的2个带式输送机225、226的上部,在y方向延伸而配置。在直线导轨221经由电动机212、滚珠丝杠222及线性引导部223而连接头部224。对电动机212进行驱动时的电动机212的可动方向限定为直线导轨221的延伸方向。在图13的例子中,电动机212的可动方向限定为x方向。

[0153]

滚珠丝杠222与电动机211连接,通过电动机211的旋转在z方向使头部224驱动。线性引导部223是将滚珠丝杠222的驱动方向限定为z方向的引导部。线性引导部223与电动机211及滚珠丝杠222紧固,固定于电动机212的可动部。由此,滚珠丝杠222通过电动机212的驱动沿直线导轨221被驱动。

[0154]

头部224是通过滚珠丝杠222的驱动而在z方向被驱动的工作台。头部224具有在y方向延伸的形状,具有致动器215,该致动器215在下部具有对工件291进行保持的机构。致动器215是通过真空吸附机构对工件291进行保持的真空吸盘。由致动器215保持的工件291能够通过滚珠丝杠222在上下移动。工件291是拾取单元的拾取对象。

[0155]

带式输送机225是从y方向的正侧向负侧供给工件291的供给器。在带式输送机225连接电动机213。通过电动机213的旋转对内置的传送带进行驱动,由此对传送带上的工件291进行搬运。

[0156]

带式输送机226是从y方向的正侧向负侧搬运工件291的卸载机。在带式输送机226连接电动机214。通过电动机214的旋转对内置的传送带进行驱动,由此对传送带上的工件291进行搬运。

[0157]

电动机211与滚珠丝杠222连接。电动机211是接受由驱动装置230控制的电流,使轴旋转的伺服电动机。

[0158]

电动机212与直线导轨221连接。电动机212是接受由驱动装置230控制的电流,在x方向对电动机212进行驱动的线性伺服电动机。

[0159]

电动机213与带式输送机225连接,电动机214与带式输送机226连接。电动机213、214是从驱动装置230接收脉冲状的电信号,使轴旋转的步进电动机。

[0160]

致动器215是从驱动装置230接收电信号,进行工件291的吸附或者拆卸的多个真

空吸盘。通过吸附或者拆卸的动作,将进行拾取的工件291保持或者放开。

[0161]

驱动装置230具有多个电动机驱动器231、232、233和电动机控制仪器234。

[0162]

电动机驱动器231通过线缆与电动机211连接,一边参照电动机211的旋转角度、一边将驱动的动力供给至电动机211。电动机驱动器232通过线缆与电动机212连接,一边参照电动机212的位置、一边将驱动的动力供给至电动机212。电动机驱动器233通过线缆与电动机213、214连接,将脉冲状的指令发送至电动机213、214。

[0163]

电动机控制仪器234总管电动机驱动器231、232、233,对各电动机211、212、213、214的驱动进行控制。电动机驱动器231、232、233及电动机控制仪器234通过线缆连接,能够通过通信对彼此的信息进行交换。另外,电动机控制仪器234通过未图示的线缆与致动器215连接,通过电信号对由致动器215进行的针对工件291的吸附、拆卸进行控制。由于进行针对工件291的吸附或者拆卸,因此真空泵是致动器215的一个例子。真空泵进行动作,由此进行针对工件291的吸附,真空泵不动作,由此进行针对工件291的拆卸。

[0164]

驱动音检测部11是与被驱动机械220相邻地配置,对诊断对象200所产生的声音进行检测的传声器。在驱动音检测部11设置通信部241a。通信部241a的一个例子是无线通信装置。驱动音检测部11将检测出的驱动音与检测出声音的时刻即时间戳成组,经由通信部241a而发送至服务器装置250。

[0165]

运转状态检测部12经由线缆与驱动装置230连接,是取得驱动装置230的信息而作为运转状态的记录器。运转状态检测部12与驱动装置230进行适当通信,取得包含运转状态的各种数据并记录。运转状态检测部12作为诊断对象200的运转状态而取得电动机211、212、213、214的速度指令及致动器215的吸附状态,输出至时刻同步部13。吸附或者拆卸的2值数据是吸附状态的一个例子。

[0166]

在运转状态检测部12设置通信部241b。通信部241b的一个例子是无线通信装置。运转状态检测部12将所取得的运转状态与取得运转状态的时刻即时间戳成组,经由通信部241b而发送至服务器装置250。

[0167]

在图13中,示出了相对于多个轴的电动机211、212、213、214及致动器215而设置1台驱动音检测部11及1台运转状态检测部12的情况,但也可以是设置多个驱动音检测部11或者多个运转状态检测部12的结构。特别地,在具有通过遮蔽等将其他电动机的驱动音的干涉排除的结构的被驱动机械220的情况下,相对于各个电动机211、212、213、214及致动器215而设置驱动音检测部11,由此能够期待更准确的诊断。

[0168]

无线网络仪器240是在与通信部241a、241b之间进行无线通信的装置。无线网络仪器240具有通信部241c。通过无线网络仪器240及通信部241a、241b、241c而构建无线lan(local area network),无线网络仪器240成为通信部241a、241b、241c的访问点。另外,无线网络仪器240还同时地具有路由器的作用,对各终端和通信线路280的网络之间的通信进行中继。此外,通信部241a、241b、241c及无线网络仪器240根据需要,进行包含通信部241a、241b、241c及无线网络仪器240在内的无线设备间的时刻的同步。其目的在于,将在驱动音检测部11及运转状态检测部12中使用的时刻设为准确的时刻。

[0169]

在实施方式2中,使用声音振动数据及运转数据而进行要因判别的功能处理部,分散地设置于服务器装置250和用户终端260。服务器装置250和用户终端260经由通信线路280连接。

[0170]

服务器装置250如果关于被驱动机械220从用户终端260被指示执行与驱动音有关的要因判别的处理,则使用从被驱动机械220取得的驱动音的时间序列数据即声音振动数据及运转状态的时间序列数据即运转数据而进行生成包含特征点数据的装置数据的处理。

[0171]

图14是示意地表示实施方式2所涉及的服务器装置的功能结构的一个例子的框图。服务器装置250是在通信线路280的网络上设置的信息处理装置。服务器装置250具有时刻同步部13、运转模式提取部14、声音振动时间序列频谱取得部15及特征点提取部16的功能。即,服务器装置250作为服务器装置250上的应用而具有时刻同步部13、运转模式提取部14、声音振动时间序列频谱取得部15和特征点提取部16。此外,在实施方式2中,例示出省略运转振动提取部17的结构。

[0172]

另外,服务器装置250具有在与驱动音检测部11和运转状态检测部12之间及与用户终端260之间进行通信的通信部251。

[0173]

并且,服务器装置250具有装置数据存储部252。装置数据存储部252是rdbms(relational database management system)或者not only sql等数据库。服务器装置250将包含从驱动音检测部11及运转状态检测部12发送至网络的驱动音及运转状态在内的装置数据收集至数据库,根据需要在加工后进行存储。作为一个例子,如在实施方式1中说明所述,取得声音振动数据及运转数据的同步,关于声音振动数据而取得时间序列的频谱数据,从该频谱数据提取特征点,将包含特征点数据的装置数据存储于装置数据存储部252,该装置数据包含将特征点的频率、时刻、功率、波形及特征点的时刻的运转数据成组。

[0174]

图15是表示实施方式2所涉及的装置数据的记录的一个例子的图。装置数据的1个记录包含登记时刻、运转模式、特征点数据和运转数据。此外,通过深度学习等对服务器装置250收集到的数据进行分析,由此能够进行精度更高的要因的判别。

[0175]

用户终端260将与被驱动机械220的驱动音有关的要因判别指示给服务器装置250,使用从服务器装置250接收到的装置数据进行要因判别的处理,对其结果进行显示。用户终端260是被驱动机械220的使用者所持有的信息处理装置。用户终端260的一个例子是笔记本型或者台式型的个人计算机。

[0176]

图16是示意地表示实施方式2所涉及的用户终端的功能结构的一个例子的框图。用户终端260具有在实施方式1中说明的要因判定部18的功能。即,用户终端260作为用户终端260上的应用而具有要因判定部18。

[0177]

另外,用户终端260具有通信部261、输入部262和显示部263。通信部261经由通信线路280在与服务器装置250之间进行通信。作为一个例子,将由使用者从输入部262输入的执行要因判别的处理的指示发送至服务器装置250,从服务器装置250对包含装置数据的各种信息进行接收。另外,通信部261连接于驱动音检测部11及运转状态检测部12,也能够取得将驱动音设为时间序列数据的声音振动数据及将运转状态设为时间序列数据的运转数据。

[0178]

输入部262是与使用者之间的输入接口。键盘或者鼠标是输入部262的一个例子。从输入部262进行执行被驱动机械220的要因判别的处理的指示的输入等。

[0179]

显示部263对被驱动机械220的要因判别的处理执行时所需的信息进行显示。液晶显示器是显示部263的一个例子。在显示部263对要因判别的结果或者经由网络所取得的装置数据等进行显示。

[0180]

网络仪器270是对设置于被驱动机械220的驱动音检测部11及运转状态检测部12、服务器装置250及用户终端260之间的通信进行中继的通信装置。路由器是网络仪器270的一个例子。

[0181]

如图13所示,经由网络而构成驱动音诊断系统10b,由此即使是与对被驱动机械220进行设置的工厂不同的远方,也能够进行驱动音的诊断。

[0182]

进行驱动音的诊断的服务器装置250及用户终端260如上所述是由信息处理装置实现。图17是表示服务器装置及用户终端的硬件结构的一个例子的框图。服务器装置250及用户终端260具有运算装置401、存储器402、存储装置403、通信装置404、输入装置405和显示装置406。运算装置401、存储器402、存储装置403、通信装置404、输入装置405和显示装置406经由总线407连接。

[0183]

运算装置401是以进行运算处理的cpu为代表的处理器。存储器402作为对运算装置401在运算处理的中途使用的数据进行储存的工作区域起作用。存储装置403对计算机程序、信息等进行存储。通信装置404具有与连接于网络的其他装置之间的通信功能。输入装置405接受来自操作者的输入。输入装置405是键盘、鼠标等。显示装置406将显示画面输出。显示装置406是监视器、显示器等。此外,也可以使用输入装置405和显示装置406一体化的触摸面板。

[0184]

图14所示的时刻同步部13、运转模式提取部14、声音振动时间序列频谱取得部15及特征点提取部16的功能是运算装置401将在存储装置403中储存的计算机程序读出并执行而实现的。

[0185]

另外,图16所示的要因判定部18的功能是运算装置401将在存储装置403中储存的计算机程序读出并执行而实现的。

[0186]

接下来,对诊断对象200的动作进行说明。拾取单元的使用者为了通过拾取单元对工件291进行输送,将电动机211、212、213、214及致动器215的驱动指令输入至电动机控制仪器234。作为一个例子,使用者从用户终端260输入针对电动机控制仪器234的指令。而且,经由网络仪器270、通信线路280、服务器装置250、无线网络仪器240、通信部241c、通信部241b向电动机控制仪器234发送指令。电动机控制仪器234按照输入的指令,针对电动机驱动器231、232、233生成驱动指令并发送。

[0187]

电动机驱动器231、232、233按照接收到的驱动指令对电动机驱动电流进行控制,使电动机211、212、213、214及致动器215驱动。

[0188]

电动机211进行驱动,由此与电动机211连接的滚珠丝杠222旋转,与滚珠丝杠222连接的头部224及致动器215在z方向移动。

[0189]

电动机212进行驱动,由此与电动机212连接的线性引导部223、电动机211和与电动机211连接的仪器在x方向移动。

[0190]

电动机213进行驱动,由此带式输送机225旋转,带式输送机225上的工件291从y方向的正侧朝向负侧移动。同样地,电动机214进行驱动,由此带式输送机226旋转,带式输送机226上的工件291从y方向的正侧朝向负侧移动。

[0191]

致动器215在与致动器215的正下方接触的定时对在带式输送机225之上移动的工件291进行吸附,由此对工件291进行保持。由此,在通过吸附后的电动机211的驱动而致动器215向上方向移动时,也能够对工件291与致动器215接触的状态进行保持。

[0192]

然后,电动机211进行旋转,由此将致动器215向上方向移动。此时,工件291被致动器215吸附,因此随着致动器215的上升,工件291也上升,成为从带式输送机225分离的状态。

[0193]

接下来,将电动机212向y方向的正侧驱动,由此工件291向带式输送机226的正上方移动。然后,电动机211再次进行旋转,由此将工件291载置于带式输送机226。致动器215在保持的工件291与带式输送机226上接触的定时将工件291放开,由此将工件291载置于带式输送机226上。在将致动器215放开后,使电动机211及电动机212驱动,将致动器215返回至开始时的位置。最后使电动机214旋转,由此朝向带式输送机226的y方向负侧将工件291搬出。

[0194]

在以上说明的动作的过程中,诊断对象200在驱动时产生驱动音。诊断对象200产生的驱动音及电动机211、212、213、214的旋转角度分别由驱动音检测部11及运转状态检测部12收录及取得,通过无线通信而发送至服务器装置250。

[0195]

服务器装置250随时通过无线网络仪器240,与驱动音检测部11及运转状态检测部12进行通信,取得与包含驱动音及运转状态在内的诊断对象200相关的各种信息,在装置数据存储部252对信息进行储存。作为在装置数据存储部252中储存的前处理,时刻同步部13、运转模式提取部14、声音振动时间序列频谱取得部15及特征点提取部16针对所取得的时间序列数据的声音振动数据及运转数据而执行处理,对运转模式和特征点数据进行计算。装置数据存储部252对由时刻同步部13、运转模式提取部14、声音振动时间序列频谱取得部15及特征点提取部16计算出的特征点数据、特征点的时刻的同步的运转数据和与其他诊断对象200相关的必要信息进行储存。

[0196]

用户终端260与使用者的请求相应地,通过服务器装置250而取得有无系统的异常等使用者所需的系统的各种信息,在用户终端260的显示部263进行显示。另外,使用者使用在服务器装置250的装置数据存储部252中存储的数据库,能够进行诊断对象200及驱动音诊断系统10b的维护、运转所需的分析。

[0197]

接下来,对实施方式2中的驱动音诊断系统10b的驱动音的诊断顺序进行说明。此外,关于基本的驱动音的诊断顺序,与实施方式1的情况大致相同,下面以与实施方式1的不同点为中心进行说明。

[0198]

在实施方式2中,服务器装置250的时刻同步部13使用在驱动音检测部11及运转状态检测部12中成组的时间戳,进行声音振动数据和运转数据的同步。由此在由于通信的品质差等原因而无法确保通信的实时性的情况下,也能够进行声音振动数据及运转数据的同步。

[0199]

另外,在服务器装置250的运转模式提取部14等中需要特定的时刻间的数据的情况下,对具有通过时间戳指定出的时刻间的时间戳的数据进行提取。通过以该方式提取,从而在声音振动数据及运转数据的取得周期不同的情况下,也能够作为同步的数据而进行解析。

[0200]

作为声音振动数据及运转数据的检测周期不同的情况下的其他方法,在以成为同一周期的方式进行滤波处理后,考虑通过将数据拉开间隔的方法,或者反之对期间的数据进行线性插补等方法进行插补的方法。

[0201]

另外,运转模式提取部14根据多个电动机211、212、213、214及致动器215之中的哪

个电动机主要动作而对工序进行分割而设定运转模式。具体地说,运转模式提取部14基于运转数据,根据电动机211、212、213、214的速度指令和致动器215的压接状态的数据,对哪个电动机211、212、213、214或者致动器215进行动作进行判别,决定运转模式。在一个例子中,在工件搬入时电动机213主要动作,在工件吊起时电动机211、212主要动作,在工件搬出时电动机214主要动作,在泵操作时致动器215主要动作。因此,在一个例子中,运转模式提取部14在工件搬入时、工件吊起时、工件搬出时及泵操作时对运转模式进行分割。

[0202]

用户终端260的要因判定部18将特征点数据与由要因判定条件即服务器装置250生成的数值范围相比较,对驱动音的要因进行判别。作为服务器装置250中的数值范围的生成方法,可以基于根据见解推定为要因的参数而生成数值范围,也可以通过基于运转数据及声音振动数据的机器学习等而生成数值范围。另外,在通过要因判定部18对要因判定条件进行判别前可以由服务器装置250动态地生成。在该情况下,能够基于更紧急的事例而进行要因诊断,因此能够执行精度更高的诊断。

[0203]

此外,在实施方式2中,如图1所示,成为没有设置运转振动提取部17的结构。因此,要因判定部18不使用振动数据,而是使用特征点数据进行要因的判别。

[0204]

实施方式2所涉及的驱动音诊断系统10b将对声音振动数据及运转数据进行时间频率解析而求出的特征点数据,与针对每个运转模式由服务器装置250生成的数值范围相比较,由此对驱动音的产生要因进行诊断。因此,无需预先准备正常时或者异常时的运转数据,在将驱动仪器或者机械的结构变更的情况下,也能够通用且立即地实施驱动音的诊断。

[0205]

另外,根据实施方式2所涉及的驱动音诊断系统10b,能够立即对由多个电动机211、212、213、214及致动器215驱动的被驱动机械220所产生的驱动音的要因进行判定。特别是在由哪个电动机驱动的部分中存在原因的判别变得容易。由此,在被驱动机械220的驱动音中存在问题的情况下,使用者能够根据其要因而采取适当的处置,能够缩短该处置所需的时间。

[0206]

实施方式3.

[0207]

图18是表示实施方式3所涉及的驱动音诊断系统中的要因判定部的功能结构的一个例子的框图。实施方式3所涉及的驱动音诊断系统将实施方式1中的运算处理部140的要因判定部18替换为要因判定部18a,该要因判定部18a使用关于驱动音的要因判定进行了学习的学习器而推定驱动音的要因。此外,下面,对与实施方式1相同的结构要素标注同一标号而省略其说明,对与实施方式1不同的部分进行说明。

[0208]

要因判定部18a具有学习结果保存部31和要因推断部32。学习结果保存部31对预先进行机器学习的学习结果进行保存,该机器学习推定与由特征点提取部16提取出的特征点数据对应的驱动音的要因。要因推断部32执行基于学习结果保存部31的学习结果的运算处理。

[0209]

要因判定部18a将由特征点提取部16提取出的特征点数据作为输入,由要因推断部32进行基于学习结果保存部31的学习结果的运算处理,由此进行驱动音的要因判别。

[0210]

此时,由学习结果保存部31保存的学习结果可以是使用全部特征点数据进行机器学习得到的结果,也可以是使用特征点数据的一部分进行机器学习得到的结果。另外,要因推断部32与在学习结果保存部31的学习时使用的特征点数据相应地,提取输入数据而进行运算处理。

[0211]

另外,作为将在学习结果保存部31中保存的学习结果导入的机器学习的学习模型,举出k附近法、决定树、支持向量机、内核近似。另外,作为学习模型,可以使用深度学习。

[0212]

实施方式3中的要因判定部18a使用将驱动音的要因判定学习完成的学习器进行判别。由此,能够提供精度更高的驱动音的要因判定。另外,要因判定部18a利用使用与要因判定部18相同的数据进行了机器学习的学习器,因此能够进行不依赖于驱动模式的判别。由此,在学习结果保存部31中保存的学习结果能够应用于多样的驱动装置。

[0213]

实施方式4.

[0214]

图19是表示实施方式4所涉及的驱动音诊断系统的机器学习装置的功能结构的一个例子的框图。机器学习装置50使具有实施方式2中的使用声音振动数据及运转数据进行要因判别的功能处理部的服务器装置250及用户终端260具有进行机器学习的功能。此外,下面对与实施方式1、2相同的结构要素标注同一标号而省略其说明,对与施方式1、2不同的部分进行说明。

[0215]

机器学习装置50具有驱动音检测部11、运转状态检测部12、声音振动时间序列频谱取得部15、特征点提取部16、要因取得部51、要因学习部52和学习结果保存部53。

[0216]

要因取得部51取得与驱动音的产生要因相关的数据。要因取得部51例如可以取得通过设计者或者利用者的操作而输入的测量出的与驱动音的产生要因相关的数据。或者,要因取得部51也可以取得实施方式1或者实施方式2所涉及的驱动音的产生要因的诊断结果,也可以取得其他驱动音诊断系统中的驱动音的产生要因的诊断结果。

[0217]

要因学习部52按照基于由特征点提取部16提取出的特征点数据和与由要因取得部51取得的驱动音的产生要因相关的数据的组合而创建的训练数据集,对驱动音的产生要因进行学习。要因学习部52所使用的学习模型能够使用在实施方式3中举出的学习模型等。训练数据集所使用的诊断数据可以使用多个被驱动机械220的数据。在一个例子中,通过通信线路280等与多个被驱动机械220连接而收集诊断数据,由此能够进行更准确的诊断。学习结果保存部53对通过要因学习部52得到的学习结果进行保存。

[0218]

图20是示意地表示实施方式4所涉及的服务器装置的功能结构的一个例子的框图。服务器装置250a是在通信线路280的网络上设置的信息处理装置。服务器装置250a具有时刻同步部13、运转模式提取部14、声音振动时间序列频谱取得部15、特征点提取部16、要因学习部52、学习结果保存部53和通信部251。

[0219]

服务器装置250a在根据需要对包含从驱动音检测部11及运转状态检测部12发送至通信线路280的驱动音及运转状态在内的装置数据进行加工后,学习并保存。作为一个例子,首先,如实施方式2那样,将特征点的频率、时刻、功率、波形及特征点的时刻的运转数据成组的特征点数据的全部或者一部分输入至要因学习部52。接下来,从用户终端260经由通信线路280及通信部251而取得驱动音的产生要因,进行组合而设为训练数据集。最后,使用训练数据集由要因学习部52对驱动音的产生要因进行学习,将其结果保存于学习结果保存部53。

[0220]

图21是示意地表示实施方式4所涉及的用户终端的功能结构的一个例子的框图。用户终端260a具有通信部261、输入部262a、显示部263、要因判定部18和要因取得部51。

[0221]

要因取得部51例如由使用者取得与驱动音的产生要因相关的数据。所取得的与驱动音的产生要因相关的数据经由通信部261而发送至服务器装置250a。

[0222]

输入部262a是与使用者之间的输入接口。输入部262a成为由使用者输入执行被驱动机械220的要因判别的处理的指示时,另外由使用者输入由要因取得部51取得的与驱动音的产生要因相关的数据时的接口。

[0223]

在实施方式4所涉及的驱动音诊断系统中,兼具驱动音的要因的机器学习功能和使用机器学习功能的结果的要因判别功能这两者。由此,能够利用驱动音的要因诊断,并通过进行学习而不断提高要因诊断的精度。

[0224]

另外,经由通信线路280与多个被驱动机械220或者用户终端260a连接,由此能够不依赖于被驱动机械220的设置场所而在多个场所利用精度更高的要因诊断。其结果,能够对通用性高的诊断进行学习。

[0225]

在实施方式4所涉及的驱动音诊断系统中兼具驱动音的要因的机器学习功能和使用机器学习功能的结果的要因判别功能这两者,但也可以是驱动音诊断系统的机器学习装置50单独地构成,使用学习结果的要因判别作为其他装置的功能。使用学习结果的要因判别装置的例子是实施方式3的图18所示的结构。

[0226]

以上的实施方式所示的结构,表示本发明的内容的一个例子,也能够与其他公知技术进行组合,在不脱离本发明的主旨的范围,也能够对结构的一部分进行省略、变更。

[0227]

标号的说明

[0228]

10、10a、10b驱动音诊断系统,11驱动音检测部,12运转状态检测部,13时刻同步部,14运转模式提取部,15声音振动时间序列频谱取得部,16特征点提取部,17运转振动提取部,18、18a要因判定部,31、53学习结果保存部,32要因推断部,50机器学习装置,51要因取得部,52要因学习部,100、200诊断对象,110、211、212、213、214电动机,120、220被驱动机械,130、230驱动装置,131、231、232、233电动机驱动器,132、234电动机控制仪器,133显示器,140运算处理部,215致动器,250、250a服务器装置,251、261通信部,252装置数据存储部,260、260a用户终端,270网络仪器,280通信线路。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1