视觉检测系统的参数设定方法与智能系统与流程

1.一种视觉检测系统的参数设定,尤指一种关于视觉检测系统的参数自动优化的设定方法。

背景技术:

2.电子产品中的电路板上各种元件的质量及外观检测,为电路板于制造与检验过程中的重要步骤,为了使检测更加准确,目前大多使用视觉检测系统,以影像方式进行检测,现有的检测方式是将电路板的标准检测数值(电路板布局)输入至视觉检测系统,让视觉检测系统的操作者,依据其所累积的经验来调整该标准检测数值,但此种做法的可靠度相当的低,常会发生合格的产品被判定为不合格品,此时操作者就必须再次调整标准检测数值,让其他合格的产品也能通过检测,此种方式即便是相当有经验的操作者,也需要人工花时间去反复测试,才能调整出适合的标准检测数值,让假缺点降低,且可以抓出真瑕疵点。

技术实现要素:

3.本发明提出一种视觉检测系统的参数设定方法,视觉检测系统的参数设定方法包括以下步骤:a步骤:将待测产品的第n个检验位置输入至视觉检测系统;b步骤:根据待测产品的第n个检验位置设定算法检测种类的值作为第一参数值;c步骤:判断第一参数值的真瑕疵数量与假瑕疵数量;d步骤:自动调整算法检测种类的值为下一个参数值;e步骤:计算d步骤的真瑕疵数量与假瑕疵数量;f步骤:判断算法检测种类的值是否调整完毕;g步骤:如果f步骤为否,则回到d步骤,如果f步骤为是,则进入到h步骤;以及h步骤:找到对应于真瑕疵数量最多且假瑕疵数量最少的算法检测种类的值作为最佳参数值,其中n为大于一的正整数。

4.在本发明的一实施例中,算法检测种类为外型轮廓、位置坐标、颜色或亮度,并且算法检测种类的值为外型轮廓数值、位置坐标数值、颜色数值或亮度数值。

5.在本发明的一实施例中,在自动调整该算法检测种类的值为下一个参数值的步骤中,在下限值往上限值的范围中进行调整。

6.在本发明的一实施例中,在判断该算法检测种类的值是否调整完毕的步骤中,为判断算法检测种类的值是否已在下限值与上限值的范围内都进行过数值调整。

7.在本发明的一实施例中,每一个算法检测种类的值对应于一组关于真瑕疵数量与假瑕疵数量的数据。

8.本发明提出一种自动优化参数的智能系统,自动优化参数的智能系统包括光学系统、视觉检测系统、人工智能系统与参数调整系统。人工智能系统设置有参数设定器、真假瑕疵数量判断器与处理器。参数调整系统设置有自动调整器。视觉检测系统连接至光学系统,人工智能系统连接至视觉检测系统,处理器连接至参数设定器与真假瑕疵数量判断器,参数调整系统连接至人工智能系统,自动调整器连接至处理器。将待测产品的一第n个检验位置输入至视觉检测系统。人工智能系统通过参数设定器根据待测产品的第n个检验位置

设定算法检测种类的值作为第一参数值并且通过真假瑕疵数量判断器来判断第一参数值的真瑕疵数量与假瑕疵数量。参数调整系统通过自动调整器来自动调整算法检测种类的值为下一个参数值,其中人工智能系统通过处理器找到对应于真瑕疵数量最多且假瑕疵数量最少的算法检测种类的值作为最佳参数值,其中n为大于一的正整数。

9.为达上述目的,本发明提供的视觉检测系统的参数设定方法与自动优化参数的智能系统,能够调整出适合的标准检测数值,让假瑕疵点降低,且可以抓出真瑕疵点。

10.以下通过具体实施例详加说明,当更容易了解本发明的目的、技术内容、特点及其所达成的功效。

附图说明

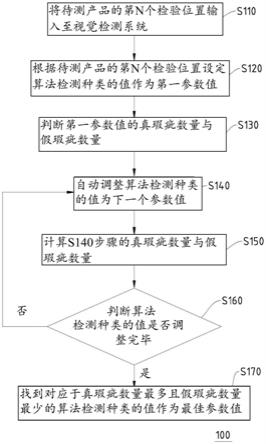

11.图1为本发明的视觉检测系统的参数设定方法的流程图

12.图2为本发明的自动优化参数的智能系统的区块示意图。

13.图3为本发明的检测待测产品的示意图。

14.附图标记说明:100-视觉检测系统的参数设定方法;s110、s120、s130、s140、s150、s160、s170-步骤;200-自动优化参数的智能系统;210-待测产品;220-视觉检测系统;230-光学系统;240-人工智能系统;242-参数设定器;244-真假瑕疵数量判断器;246-处理器;250-参数调整系统;252-自动调整器;w、x、y、z-检验位置。

具体实施方式

15.为能解决现有电路板上各种元件的质量及外观检测的问题,本案发明人经过多年的研究及开发,据以改善现有产品的缺点,后续将详细介绍本发明如何以一种视觉检测系统的自动优化参数的设定方法来达到最有效率的功能诉求。

16.请参阅图1,图1为本发明的视觉检测系统的参数设定方法的流程图。如图1所示,视觉检测系统的参数设定方法100包括以下步骤:将待测产品的第n个检验位置输入至视觉检测系统(步骤s110);根据待测产品的第n个检验位置设定算法检测种类的值作为第一参数值(步骤s120);判断第一参数值的真瑕疵数量与假瑕疵数量(步骤s130);自动调整算法检测种类的值为下一个参数值(步骤s140);计算s140步骤的真瑕疵数量与假瑕疵数量(步骤s150);判断算法检测种类的值是否调整完毕(步骤s160);找到对应于真瑕疵数量最多且假瑕疵数量最少的算法检测种类的值作为最佳参数值(步骤s170),其中n为大于一的正整数。

17.须要注意的是,上述算法检测种类为外型轮廓、位置坐标、颜色或亮度,但并不以这四种为限。另外,算法检测种类的值为外型轮廓数值、位置坐标数值、颜色数值或亮度数值。此外,在自动调整算法检测种类的值为下一个参数值的步骤中(亦即步骤s140),在下限值往上限值的范围中进行调整(逐步上调)或在上限值往下限值的范围中进行调整(逐步下调)。在判断算法检测种类的值是否调整完毕的步骤中(亦即步骤s160),为判断算法检测种类的值是否已在下限值与上限值的范围内都进行过数值调整,其中数值调整的间距可为设计者所设定。每一算法检测种类的值对应于一组关于真瑕疵数量与假瑕疵数量的数据。上述所谓的上限值与下限值为设计者所设定。

18.详细来说,请同时参照图1至图3,图2为本发明的自动优化参数的智能系统的区块

示意图。图3为本发明的检测待测产品的示意图。运用视觉检测系统的参数设定方法的自动优化参数的智能系统200包括视觉检测系统220、光学系统230、人工智能系统240与参数调整系统250,其中光学系统220用以对待测产品210进行拍照。参数调整系统250设置有自动调整器252。视觉检测系统220连接至光学系统230,人工智能系统240连接至视觉检测系统220,处理器246连接至参数设定器242与真假瑕疵数量判断器244,参数调整系统250连接至人工智能系统240,自动调整器252连接至处理器246。将待测产品240的一第n个检验位置输入至视觉检测系统220。人工智能系统240通过参数设定器242根据待测产品的第n个检验位置设定算法检测种类的值作为第一参数值并且通过真假瑕疵数量判断器244来判断第一参数值的真瑕疵数量与假瑕疵数量。参数调整系统250通过自动调整器252来自动调整算法检测种类的值为下一个参数值,其中人工智能系统240通过处理器246找到对应于真瑕疵数量最多且假瑕疵数量最少的算法检测种类的值作为最佳参数值,其中n为大于一的正整数。本发明所提出的解决方案为针对现有电路板上各种元件的质量及外观检测的问题,其工作机制详述如下。

19.光学系统230会对一个待测产品210进行拍照,之后会针对待测产品210的多个检验位置(w、x、y与z)进行检验,在此以四个检验位置(相当于n为1至4)为例,但不以此为限。首先,先针对第一个检验位置w进行检验,将待测产品210的第一个检验位置(在此为检验位置w)输入至视觉检测系统220。之后,视觉检测系统220会根据待测产品210的第一个检验位置w设定算法检测种类的值作为第一参数值,其中第一检验位置w所检验的算法检测种类的值为外型轮廓数值、位置坐标数值、颜色数值或亮度数值,在此假设先检验的算法检测种类为亮度并且设定亮度的算法检测种类的值以作为第一参数值。接下来,通过人工智能系统240的真假瑕疵数量判断器244,来检视第一个检验位置w中进而判断第一参数值的真瑕疵数量与假瑕疵数量。举例来说,在第一个检验位置w检验亮度时,所得到的第一个真瑕疵数量为8个且第一个假瑕疵数量为15个。之后,利用回馈修正的机制,通过参数调整系统250的自动调整器252来自动调整改变算法检测种类的值以获得下一个亮度参数值(在此,以亮度值为例),再利用视觉检测系统220来计算第一个检验位置w中另一个亮度值的真瑕疵数量与假瑕疵数量,例如此时的真瑕疵数量为12个且假瑕疵数量为3个。接下来,通过人工智能系统240来进行覆判且计算,判断第一个检验位置w的算法检测种类的值(在此调整的参数值为亮度值)是否已经调整完毕,亦即为判断算法检测种类的值是否已在下限值与上限值的范围内都进行过数值调整。如果人工智能系统240判断尚未调整结束,则继续通过参数调整系统250的自动调整器252来自动调整改变算法检测种类的值且进行后续步骤。如果人工智能系统240判断已经调整结束,则通过人工智能系统240,找到对应于真瑕疵数量最多且假瑕疵数量最少的算法检测种类的值作为一最佳参数值。在上面的工作机制中,每一算法检测种类的值对应于一组关于真瑕疵数量与假瑕疵数量的数据。例如,本实施例在第一检验位置所要调整的参数值为亮度值,且总共调整了15次,之后人工智能系统240总结计算后发现第二次的数据是相对优化的数据,所以以第二次的数据做为亮度的最佳参数值。

20.在结束亮度的优化后,在同样的第一检验位置w,自动优化参数的智能系统200会开始来调整算法检测种类,例如外型轮廓、位置坐标或颜色。通过以上机制来检测、设定初始值、回馈且调整算法检测种类的值、总结并找出相对优化的参数值,会得到相对优化的一组数据。也就是说,分别依据上述的机制来进行调整算法检测种类的值,以分别获得外型轮

廓的最佳值、位置坐标的最佳值或颜色的最佳值。通过上述过程,以完成待测产品210的第一检验位置w的相关优化作业。

21.接下来,会针对第二个检验位置x进行检验。将待测产品210的第二个检验位置(在此为检验位置x)输入至视觉检测系统220。后续的工作机制如上所述,其余检验位置y与x也同理。因此,本发明就是依序在每一个检验位置上,进行算法检测种类的值的优化,此优化的标准为使得对应于真瑕疵数量最多且假瑕疵数量最少的算法检测种类的值为最佳参数值。

22.综上,本发明提供的视觉检测系统的参数设定方法与自动优化参数的智能系统,能够调整出适合的标准检测数值,让假缺点降低,且可以抓出真瑕疵点。

23.以上所述仅为本发明的较佳实施例而已,并非用来限定本发明实施的范围。故即凡依本发明权利要求范围所述的特征及精神所为的均等变化或修饰,均应包括于本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1