一种涂装电泳阳极管耗损检测方法及装置与流程

1.本发明涉及涂装电泳技术领域,特别涉及一种涂装电泳阳极管耗损检测方法及装置。

背景技术:

2.涂装电泳是整车制备过程中一项重要工艺。

3.为了保证电泳形成的电泳膜厚度达到预设要求,在对车体进行涂装电泳过程中,需将作为阴极的车体与阳极管的面积比控制在预设范围内,例如设计为4:1的理论值。当前整车厂的涂装车间在对车体进行涂装电泳过程中,阳极管会发生耗损;而当阳极管面积变小时,会造成车体电泳膜厚度不稳定,甚至造成车体电泳膜厚度降低,进而导致成品车体局部表面防锈能力变差。因而在阳极管损耗严重时需要及时更换,以避免造成严重的品质缺陷。

4.但是,因为阳极管长期浸泡在电泳液中,其耗损状态不易观察,且不同位置的阳极管相同时间内耗损情况是不一样的,而当前技术只能通过将阳极管抽出查看其耗损状态或将电泳液倒槽、清空后检查识别。考虑到电泳液昂贵,需要不停的自循环而不能被污染,因而对阳极管的抽取及电泳液的倒槽有严格限制,也即导致了无法有效检测阳极管耗损。另外,阳极管材料较贵,不该更换时换掉是一笔浪费,该换时不换极有可能造成品质缺陷。

技术实现要素:

5.有鉴于此,本发明旨在提出一种涂装电泳阳极管耗损检测方法及装置,以解决现有技术无法有效检测涂装电泳阳极管耗损状态的问题。

6.为达到上述目的,本发明的技术方案是这样实现的:

7.一种涂装电泳阳极管耗损检测方法,其中,包括:

8.在对涂装对象进行电泳期间,在达到预设定时任务的触发条件时,分别获取流经每个阳极管的电流值;

9.根据所述预设定时任务及所述电流值,确定电泳期间流经每个所述阳极管的第一电量;

10.根据各个所述第一电量及预设电量阈值,确定每个所述阳极管的耗损情况。

11.进一步地,所述的涂装电泳阳极管耗损检测方法中,所述根据所述预设定时任务及所述电流值,确定电泳期间流经每个所述阳极管的第一电量,包括:

12.根据所述电流值以及所述预设定时任务的触发条件,计算各个所述预设定时任务期间流经每个所述阳极管的第二电量;

13.将每个所述阳极管在各个所述预设定时任务期间的所述第二电量相加,确定电泳期间流经每个所述阳极管的所述第一电量。

14.进一步地,所述的涂装电泳阳极管耗损检测方法中,所述预设定时任务的触发条件为预定时间间隔。

15.进一步地,所述的涂装电泳阳极管耗损检测方法中,所述预设电量阈值包括第一电量阈值;所述第一电量阈值为初始电量阈值与第一不平衡系数的乘积;所述初始电量阈值为阳极管满足电泳质量要求时,在对涂装对象进行电泳期间内流经每个所述阳极管的电量;

16.所述根据各个所述第一电量及预设电量阈值,确定每个所述阳极管的耗损情况,包括:

17.在所述第一电量小于或等于第一电量阈值时,确定所述第一电量对应的阳极管进入耗损状态,并展示所述耗损状态。

18.进一步地,所述的涂装电泳阳极管耗损检测方法中,所述预设电量阈值还包括第二电量阈值;所述第二电量阈值为所述初始电量阈值与第二不平衡系数的乘积,所述第二不平衡系数小于所述第一不平衡系数;

19.所述根据所述第一电量及预设电量阈值,确定每个所述阳极管的耗损情况,还包括:

20.在所述第一电量小于或等于第二电量阈值时,确定所述第一电量对应的阳极管进入断线状态,并生成维护提示信息,以提示操作人员对所述阳极管进行维护。

21.进一步地,所述的涂装电泳阳极管耗损检测方法中,所述第一不平衡系数为0.9,所述第二不平衡系数为0.5。

22.本发明的另一目的还在于提出一种涂装电泳阳极管耗损检测装置,其中,包括整流模块及依次通信连接的检测电路、可编程逻辑控制器、交换机及人机交互终端;

23.所述整流模块的输入端与所述交流电源电连接,所述整流模块的输出端包括正极及负极,所述正极与至少一个阳极管电连接,所述负极与涂装对象电连接;

24.所述检测电路用于在所述整流模块在对所述涂装对象进行电泳期间,在达到预设定时任务的触发条件时,获取流经各个所述阳极管的电流值,并将各个所述电流值发送至所述可编程逻辑控制器;

25.所述可编程逻辑控制器根据所述预设定时任务及各个所述电流值,确定电泳期间流经每个所述阳极管的第一电量;以及根据各个所述第一电量及预设电量阈值,确定每个所述阳极管的耗损情况;以及将各个所述耗损情况经由所述交换机上传至所述人机交互终端。

26.进一步地,所述的涂装电泳阳极管耗损检测装置中,所述检测电路包括主板、网关及至少一个信号采集支路,所述信号采集支路包括并联设置的电流互感器及采样电阻,所述电流互感器设置于所述正极与一个所述阳极管的连接线上,所述采样电阻与所述主板电连接,所述主板通过所述网关与所述可编程逻辑控制器通信连接。

27.进一步地,所述的涂装电泳阳极管耗损检测装置中,所述整流模块为金属氧化物半导体场效应晶体管或绝缘栅双极型晶体管。

28.进一步地,所述的涂装电泳阳极管耗损检测装置中,所述检测电路包括分流器、数显表及串口数据交换器,每个所述阳极管与所述正极的连接线上均设置有一个所述分流器,所述数显表与所述分流器电连接,所述数显表与所述串口数据交换器通信连接,所述串口数据交换器与所述可编程逻辑控制器通信连接。

29.进一步地,所述的涂装电泳阳极管耗损检测装置中,所述整流模块为可控硅整流

模块。

30.进一步地,所述的涂装电泳阳极管耗损检测装置中,所述装置还包括过程监测和控制系统,所述过程监测和控制系统与所述可编程逻辑控制器通信连接。

31.相对于在先技术,本发明所述的涂装电泳阳极管耗损检测方法及装置具有以下优势:

32.在对涂装对象进行电泳期间,在达到预设定时任务的触发条件时,分别获取流经每个阳极管的电流值;然后根据所述预设定时任务及所述电流值,确定电泳期间流经每个所述阳极管的第一电量;再根据各个所述第一电量及预设电量阈值,确定每个所述阳极管的耗损情况。通过在对涂装对象进行电泳期间,按定时任务获取流经每个阳极管的电流值,进而利用积分理念,累积计算出电泳期间流经每个所述阳极管的第一电量,再将累积计算出的第一电量与预设电量阈值对比,即可以对于确定每个阳极管的耗损情况,有效解决了现有阳极管耗损不能及时检测耗损的问题,保证了车体电泳膜厚度均匀性,保证了产品品质。

附图说明

33.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

34.图1为对车体进行电泳的原理图;

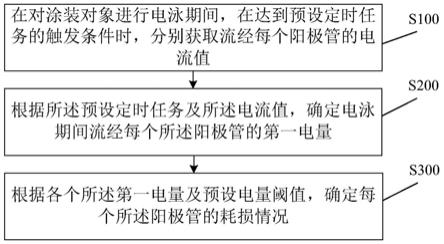

35.图2为本发明实施例所提出的涂装电泳阳极管耗损检测方法的流程示意图;

36.图3为本发明实施例中单个阳极管对应的涂装电泳期的判断示意图;

37.图4为本发明实施例所提出的涂装电泳阳极管耗损检测装置的结构示意图;

38.图5为本发明一实施方式中所提出的检测电路的结构示意图。

具体实施方式

39.下面将参考附图更详细地描述本技术的实施例。虽然附图中显示了本技术的实施例,然而应当理解,可以以各种形式实现本技术而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更彻底地理解本技术,并且能够将本技术的范围完整地传达给本领域的技术人员。

40.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

41.请参阅图1,示出了对车体进行电泳的原理图。如图1所示,在利用整流电源对车体进行电泳时,车体连接在整流电源的负极并浸泡在电泳液中,而阳极管与整流电源的正极电连接,并作为阴极电泳的阳极;电泳液中11表示氢氧根离子、12表示氢离子、13表示中和剂、14表示杂质离子、15表示涂料正离子、16表示中和剂、17表示溶剂、18表示颜料正离子、19表示树脂正离子。

42.其中,因为阳极管的材质一般为sus316l,厚度≥3

㎜

;电泳时会电解阳极管周围水,产生氧气,具体的化学反应式为2h2o=4h++o2↑

+4e,阳极被氧化,氧化状态下产生电化学腐蚀,阳极液酸性值上升,从而使得阳极管被腐蚀、耗损。

43.目前大多数整车厂在对车体进行电泳时,均采用阴极电泳,即将车体作为阴极,并

利用整流电源外加电场使悬浮于电泳液中的颜料和树脂等微粒定向迁移并沉积于车体的基底表面。为了检测阳极管的耗损状态,目前是将整车厂涂装电泳阳极管电流利用数显表进行本地显示,同时将电流瞬时值传到可编程逻辑控制器(plc),并在人机界面作出相应画面,程序中根据工艺预设值进行对比判定阳极管的耗损状态。另外,上述工艺预设值也常用一个统一值代替。但是因为电泳过程中每个阳极管电流值瞬时变化,其受电泳电压、车体表面积、阳极管表面积、电泳液成分、层流状态、阳极液浓度、电泳液温度等多种因素影响,这就导致上述利用统一值与检测电流做对比的方式无法准确判断阳极管的耗损状态。

44.下面将参考附图并结合实施例来详细说明本发明。

45.请参阅图1,示出了本发明实施例所提出一种涂装电泳阳极管耗损检测方法的流程示意图。其中,如图1所示,本发明实施例所提供的涂装电泳阳极管耗损检测方法,包括步骤s100~s300。

46.本发明实施例提供的涂装电泳阳极管耗损检测方法,应用于可编程逻辑控制器,该可编程逻辑控制器可以与人机交互终端通信连接,以便于调整控制参数。

47.步骤s100、在对涂装对象进行电泳期间,在达到预设定时任务的触发条件时,分别获取流经每个阳极管的电流值。

48.上述步骤s100中,上述涂装对象指的是需要被进行电泳的样品,具体可以为车体;上述预设定时任务为预先设定在系统中的定时任务,该定时任务在达到触发条件时,可以触发获取流经每个阳极管的电流值。在实际应用中,该预设定时任务可以通过在与可编程逻辑控制器建立通信连接的人机交互终端的应用程序上进行设置;而该触发条件可以是预定时间间隔,即在每经过一个预定时间间隔时,可以启动该定时任务。在实际应用中,该预定时间间隔可以相同或不同,也即上述获取流经每个阳极管的电流值的时间间隔可以相同或不同。

49.具体地,当车体浸入阳极管工作区域时,电源启动,此时阳极管输出电流并对作为阴极的车体进行电泳;当车体离开时电源关闭,阳极管无电流输出。定义涂装电泳期为阳极管升压到位输出电流开始,到阳极管失去电压并停止输出电流的时间段,记为t,将t分成n等份,则上述预定时间间隔t可以为t/n。

50.在实际应用中,上述t可以根据实际情况具体设置。考虑到数据采集量较大,阳极管电流值每0.5秒或1秒采集一次,即t等于0.5秒或1秒,每一个0.5秒或1秒对应一个电流值。

51.在实际应用中,t值大小与车体长度和链速有关,需要根据具体车型及传输链速确定。

52.步骤s200、根据所述预设定时任务及所述电流值,确定电泳期间流经每个所述阳极管的第一电量。

53.上述步骤s200中,因为每个电流值是在达到预设定时任务的触发条件时进行获取得到的,也即每个电流值对应一个预设定时任务的触发条件,而在对涂装对象进行电泳期间很可能触发了多次预设定时任务,再根据电量与电流的对应关系,即可以计算得到电泳期间流经每个所述阳极管的电量,即上述第一电量。

54.步骤s300、根据各个所述第一电量及预设电量阈值,确定每个所述阳极管的耗损情况。

55.上述步骤s300中,上述预设电量阈值为预先设置的用于界定涂装电泳期间流经阳极管的标准电量值,而上述第一电量为电泳期间流经阳极管的实际电量值,在涂装对象型号一致的情况下,涂装电泳电压及涂装电泳时间相同,该实际电量值经受阳极管的耗损影响,因而通过对比上述预设电量阈值及各个上述第一电量,即可以确定每个第一电量对应的阳极管的耗损情况。

56.具体地,因为电泳过程可以看成是一个大电容在工作,而电容=电量/电压记电容为c,电量为q,电压为u,而电容c=εs/4πkd,其中,s为面积,d为距离,ε、π及k为常数。通过上述公式可以看出电量正比于面积,而对于同型号的喷涂对象,其电泳电压相同,若阳极管的面积减小,则上述电量也会减小,也即在涂装电泳电压及涂装电泳时间相同的情况下,若喷涂期间流经阳极管的电量减小了,则说明阳极管发生了耗损。另外,因为电泳漆的质量与上述电量直接相关,一般地,每库伦电泳漆的质量是25-30mg,因而若电量减少,电泳质量受损。

57.相对于现有技术,本发明所述的涂装电泳阳极管耗损检测方法具有以下优势:

58.通过在对涂装对象进行涂装电泳期间,按定时任务获取流经每个阳极管的电流值,进而利用积分理念,累积计算出涂装电泳期间流经每个所述阳极管的第一电量,再将累积计算出的第一电量与预设电量阈值对比,即可以确定每个阳极管的耗损情况,有效解决了现有阳极管耗损不能及时检测耗损的问题,保证了车体电泳膜厚度均匀性,保证了产品品质。

59.可选地,在一种实施方式中,本发明实施例所提供的检测方法,所述步骤s200包括步骤s201~s202。

60.步骤s201、根据所述电流值以及所述预设定时任务的触发条件,计算各个所述预设定时任务期间流经每个所述阳极管的第二电量。

61.上述步骤s201中,利用在达到预设定时任务的触发条件时所获取的流经阳极管的电流值,确定为当前时刻至下一次满足预设定时任务的触发条件之间流经阳极管的电流平均值,因而根据上述电量值及对应的触发条件,可以计算各个预设定时任务期间流经每个所述阳极管的电量,即上述第二电量。

62.在实际应用中,在上述触发条件为预设时间间隔t时,上述第二电量qn=in×

t,其中,n为1~n之间的整数。

63.步骤s202、将每个所述阳极管在各个所述预设定时任务期间的所述第二电量相加,确定涂装电泳期间流经每个所述阳极管的所述第一电量。

64.上述步骤s202中,对于一个阳极管,将其在各个预设定时任务期间所对应的上述第二电量相加,即可以得出在涂装电泳期间流经该阳极管的总电量,即上述第一电量。其他阳极管计算方式相同,因而可以确定得到涂装电泳期间流经每个所述阳极管的所述第一电量。

65.在实际应用中,在预设定时任务的触发条件为预设时间间隔时,上述第一电量∑qn=q1+q2+q3+

……

+qn=(i1+i2+i3+

……

+in)

×

t。

66.在上述实施方式中,利用积分理念,结合n次取点,估算对涂装对象经电泳期间流经阳极管的第一电量,再将计算出的第一电量与预设电量阈值对比,即可以对比确定每个阳极管的耗损情况,有效解决了现有阳极管耗损不能及时检测耗损的问题,保证了车体电

泳膜厚度均匀性,保证了产品品质。

67.可选地,在一种实施方式中,本发明实施例所提供的检测方法中,所述预设电量阈值包括第一电量阈值;所述第一电量阈值为初始电量阈值与第一不平衡系数的乘积;所述初始电量阈值为阳极管满足电泳质量要求时,在对涂装对象进行电泳期间内流经每个所述阳极管的电量,所述步骤s300包括步骤s301。

68.步骤s301、在所述第一电量小于或等于第一电量阈值时,确定所述第一电量对应的阳极管进入耗损状态,并展示所述耗损状态。

69.在本实施方式中,第一电量阈值为用于界定阳极管进入耗损状态的电量阈值,即标准电量;初始电量阈值q

av

为阳极管满足电泳质量要求时,在对涂装对象进行电泳期间内流经每个所述阳极管的电量,该q

av

需要预先根据阳极管完好无损时的测试阶段确定,具体可以是在sop+3阶段以及前调试阶段进行综合确定;上述第一不平衡系数为初始电量阈值的调整系数,该第一不平衡系数具体需要根据设备安装的对称性、阳极管管径、阳极管有效长度确定。

70.在实际应用中,在对涂装对象进行涂装电泳时,涂装对象一般是从两侧阳极管之间的电泳液中行进,若涂装对象与两侧的阳极管距离不同,则在对涂装对象进行电泳期间,流经该两侧的阳极管电量必然有所差异,具体是流经距离涂装对象较远一侧的阳极管电量较小,而流经距离涂装对象较近一侧的阳极管电量较大。此时若直接利用初始电量阈值与第一电量对比,容易将距离涂装对象较远一侧的阳极管电量误判为耗损状态。因而引入上述第一不平衡系数,以修正上述由于设备安装不对称导致的电量偏差,上述第一不平衡系数具体需要根据设备安装的对称性、阳极管管径、阳极管有效长度确定。

71.具体地,可以将上述第一不平衡系数在初期定为0.9,当然,上述第一不平衡系数可以根据阳极管使用时间长短,依据实际情况在与可编程逻辑控制器通信连接的人机交互终端上进行修正。

72.本实施方式中,在所述第一电量小于或等于第一电量阈值时,说明在对涂装对象进行稳压电泳时,流经该第一电量对应的阳极管的电量较标准电量较少,说明该阳极管发生了耗损,其耗损状态具体可以根据上述第一电量与第一电量阈值的偏差程度进行确定,并通过与上述可编程逻辑控制器通信连接的人机交互终端并展示上述耗损状态,便于监控人员掌握各个阳极管的耗损情况。

73.可选地,在一种实施方式中,所述预设电量阈值还包括第二电量阈值;所述第二电量阈值为所述初始电量阈值与第二不平衡系数的乘积,所述第二不平衡系数小于所述第一不平衡系数;所述步骤s300还包括步骤s302:

74.步骤s302、在所述第一电量小于或等于第二电量阈值时,确定所述第一电量对应的阳极管进入断线状态,并生成维护提示信息,以提示操作人员对所述阳极管进行维护。

75.本实施方式中,第二电量阈值为用于界定阳极管进入断线状态的电量阈值,即用于界定阳极管进入严重耗损状态的电量阈值;初始电量阈值q

av

为阳极管满足电泳质量要求时,在对涂装对象进行电泳期间内流经每个所述阳极管的电量,该q

av

需要预先根据阳极管完好无损时的测试阶段确定,具体可以是在sop+3阶段以及前调试阶段进行综合确定;上述第二不平衡系数为初始电量阈值的调整系数,该第二不平衡系数同样需要根据设备安装的对称性、阳极管管径、阳极管有效长度确定。

76.具体地,可以将上述第二不平衡系数在初期定为0.5,当然,上述第二不平衡系数可以根据阳极管使用时间长短,依据实际情况在与可编程逻辑控制器通信连接的人机交互终端上进行修正。

77.本实施方式中,在所述第一电量小于或等于第二电量阈值时,说明在对涂装对象进行稳压电泳时,流经该第一电量对应的阳极管的电量大幅小于标准电量,说明该阳极管发生了严重耗损,其随时可能进入断线状态,因而需要生成维护提示信息,以提示监控人员对所述阳极管进行维护。

78.在实际应用中,上述维护提示信息可以为报警信号。

79.可选地,在一种具体实施方式中,在所述第一电量小于或等于第二电量阈值时,确定所述第一电量对应的阳极管的旋转次数是否为1;若所述第一电量对应的阳极管的旋转次数不是1,则生成旋转提示信息,以提示操作人员控制所述第一电量对应的阳极管旋转180

°

;若所述第一电量对应的阳极管的旋转次数为1,则将所述第一电量对应的阳极管的旋转次数置为0,并确定所述第一电量对应的阳极管进入断线状态,并生成维护提示信息,以提示操作人员对所述阳极管进行维护。

80.上述具体实施方式中,通过阳极管对应的第一电量首次低于上述第二电量阈值时,生成用于提示操作人员控制所述第一电量对应的阳极管旋转180

°

的旋转提示信息,可以有效解决因阳极管面向涂装对象面被氧化、钝化严重而造成涂装电泳期间电量大幅减小的问题。

81.在实际应用中,上述方法采用西门子tia portal v15.1软件编程,软件智能判断核心功能如下:等时采集单根阳极管电流值,做周期内的电量累积,对比运算判断。

82.请参阅图3,示出了电泳期的判断示意图。如图3所示,301和302、311和312、321和322分别表示对称设置于车体行进路径两侧的阳极管,由三个相同的相邻金属氧化物半导体场效应晶体管(mosfet)整流电源

①②③

分别供电,该车体连接在电泳负极且作为涂装对象,而in-1和in-11、in和in1、in+1和in+11分别为上述3对依次对称设置于车体行进路径两侧的阳极管的实时电流;

83.如图3所示,在车体从左到右行进时,由编码器控制每个电源启动与停止,当车体浸入第一对阳极管所在区域的电泳液时,电源

①

启动,第一对阳极管输出电流,当车体离开第一对阳极管所在区域的电泳液时,电源

①

关闭,第一对阳极管无电流输出。定义阳极管升压到位输出电流开始,到阳极管失去电压关闭输出电流的时间段为t,将t分成n等份,得到采样时间间隔t,每隔t时间采集一次阳极管电流值,将采样间隔时间和电流相乘就是该时间间隔内流经阳极管的电量q=i

×

t,将单个阳极管在每个电源启动周期内的电量求和,得到涂装电泳期间流经单个阳极管的总电量∑qn=q1+q2+q3+

……

+qn=(i1+i2+i3+

……

+in)

×

t。

84.请参阅图4,示出了本发明实施例所提供的一种涂装电泳阳极管耗损检测装置的结构示意图,其中,包括整流模块41及依次通信连接的检测电路42、可编程逻辑控制器43、交换机44及人机交互终端45;

85.所述整流模块41的输入端与所述交流电源电连接,所述整流模块41的输出端包括正极及负极,所述正极与至少一个阳极管46电连接,所述负极与涂装对象47电连接;

86.所述检测电路42用于在所述整流模块41对所述涂装对象46进行电泳期间,在达到

预设定时任务的触发条件时,获取流经各个所述阳极管46的电流值,并将各个所述电流值发送至所述可编程逻辑控制器43;

87.所述可编程逻辑控制器43根据所述预设定时任务及各个所述电流值,确定电泳期间流经每个所述阳极管46的第一电量;以及根据各个所述第一电量及预设电量阈值,确定每个所述阳极管46的耗损情况;以及将各个所述耗损情况经由所述交换机44上传至所述人机交互终端45。

88.本实施例中,整流模块用于将输入端输入的交流电整流为电泳所需的直流电,并由其正极及负极输出;又因为上述正极与至少一个阳极管电连接,且上述负极与涂装对象电连接,因而在整流模块通电并升压到涂装电泳所需的电压状态时,可以对涂装对象进行电泳。

89.上述涂装对象指的是需要被进行电泳的产品,具体可以为车体;上述预设定时任务为预先设定在系统中的定时任务,该定时任务在达到触发条件时,可以触发获取流经每个阳极管的电流值。在实际应用中,该预设定时任务可以通过在与可编程逻辑控制器建立通信连接的人机交互终端的应用程序上进行设置;而该触发条件可以是预定时间间隔或编码器值,即在每经过一个预定时间间隔或编码器值时,可以启动该定时任务。

90.图4中,abc表示380v的三相交流电源,+及-分别表示上述整流模块41输出的直流正极和负极。

91.具体地,当车体浸入对应阳极管时,编码器计数到位或计时器计时到位,电源启动,此时阳极管输出电流并对作为阴极的车体进行电泳;当车体离开时电源关闭,阳极管无电流输出。定义涂装电泳期为阳极管升压到位输出电流开始,到阳极管失去电压并停止输出电流的时间段,记为t,将t分成n等份,则上述预定时间间隔t可以为t/n。

92.在实际应用中,上述t可以根据实际情况具体设置。考虑到数据采集量较大,阳极管电流值每0.5秒或1秒采集一次,即t等于0.5秒或1秒,每一个0.5秒或1秒对应一个电流值。

93.在实际应用中,t值大小与车体长度和链速有关,需要根据具体车型及传输链速确定。

94.本发明实施例中,因为可编程逻辑控制器与检测电路通信连接,而检测电路可以在整流模块对所述涂装对象进行电泳期间,在达到预设定时任务的触发条件时,获取流经各个所述阳极管的电流值,并将各个所述电流值发送至所述可编程逻辑控制器,使得可编程逻辑控制器可以根据预设定时任务所确定的时间间隔及对应的流经各个所述阳极管的各个电流值,确定该时间间隔内流经各个所述阳极管的电量,进而可以累积计算得到电泳期间流经每个所述阳极管的第一电量,然后可以根据各个所述第一电量及预设电量阈值,确定每个所述阳极管的耗损情况;另外,因为可编程逻辑控制器通过交换机与人机交互终端通信连接,因为可以将每个所述阳极管的耗损情况上传至人机交互终端,以供操作人员查看;同时,操作人员还可以通过上述人机交互终端调整上述可编程逻辑控制器的相关控制参数,例如预设定时任务的触发条件等。

95.其中,根据所述预设定时任务及各个所述电流值,确定涂装电泳期间流经每个所述阳极管的第一电量的具体方式,以及根据各个所述第一电量及预设电量阈值,确定每个所述阳极管的耗损情况的具体方式,已在方法实施例中的详细说明,在此不再赘述。

96.具体地,在一种实施方式中,请继续参阅图4,所述检测电路42包括主板421、网关422及至少一个信号采集支路,所述信号采集支路包括并联设置的电流互感器423及采样电阻424,所述电流互感器423设置于所述正极与一个所述阳极管46的连接线上,所述采样电阻424与所述主板421电连接,所述主板421通过所述网关422与所述可编程逻辑控制器43通信连接。因为电流互感器423设置在正极与阳极管46的连接线上,而采样电阻424与该电流互感器423并联,因而在整流模块41对涂装对象47进行电泳期间,可以获取流经对应阳极管46的电流值,并将该电流值传输至主板421处理,然后由主板421经网关422发送至可编程逻辑控制器43。

97.其中,主板421与网关422之间可以采样控制器局域网络(controller area network,can)通信,而网关421与可编程逻辑控制器43之间、可编程逻辑控制器43与交换机44之间、以及交换机44与人机交互终端45之间可以通过profinet通信。这样在整流模块41对涂装对象47进行电泳期间,由电流互感器423采集每个阳极管46的电流,然后通过采样电阻424将实时变化的电流值转变为直流电压信号,并将该直流电压信号接入主板421的a/d转换输入口,通过a/d转换输出can通讯信号,经网关422将can通讯变为profinet通讯信号后接入plc,由plc通过编程实现耗损判断,进而通过profinet通讯经由交换机将结果输出到作为人机交互终端的触摸屏hmi,或者由plc直接通过以太网ethernet输出到过程监测和控制(process monitoring&control system,pmc)系统48,用于监视和控制设备及生产工艺的过程。

98.其中,plc上设置有通讯模块431及处理器432,通讯模块431用于与网关422进行通信,处理器432与交换机44及上述pmc系统通信48。

99.可选地,在本实施方式中,上述采样电阻为200ω、1/4w,上述直流电压信号为0~5v,上述整流模块可以为金属氧化物半导体场效应晶体管(mosfet)整流模块或绝缘栅双极型晶体管(igbt)整流模块。

100.其中,利用mosfet可以构建单台20kw的抽屉式整流模块,体积较小且便于安装及拆卸,输出最大400v、50a的直流电,且一个整流模块可带2个阳极管。

101.可选地,plc上设置有两个同型号profinet通讯模块,而上述主板上设置两路can口,而上述网关为can转profinet网关,可链接多个can口,这样可以将采集电路的数据传输分为物理隔离的两路,互为冗余。上述网关例如可以为ab7328网关,至多可以链接18个can口。

102.其中,上述主板设置有12位a/d转换输入口,对应模拟量转化为数字量的范围为0~4095,而阳极管电流范围是0~50a,设置好与网关通讯的相关参数如标示符、数据字节位数及定义等,并使用网关配置软件对数据字节长度及链接的mosfet整流模块地址进行配置,并下载进网关,从而建立采样电路与网关的通信连接。

103.在实际应用中,可以为每一个整流柜体配置两个can转profinet网关,而一个整流柜体最多可以放置18个mosfet整流模块。

104.本实施方式采用最先进的mosfet进行整流,开关功率损耗低,提升了开关频率,降低了电容电感尺寸,使得提供阳极管工作的整流电源可以做到小型化、模块化,轻量化,直接使用工频380v电源供电、安装改装容易,成本低,其中直流输出电压100~400v时功率因数≥96%,稳压精度≤0.5%,限流精度≤0.5%,当直流输出电压10~100%变化时,直流输

出电压纹波系数≤1%,满载下,额定运行效率≥95%。

105.另外,可以将整流模块及采样电路集成为一个mosfet电源模块,阳极管电流值的采集集成在mosfet电源模块内,现场不设电流表箱,通过通讯直接读取,省了占地空间,节省了施工时间及投资。

106.具体地,请参阅图5,示出了本发明另一种实施方式中检测电路的结构示意图。如图5所示,上述检测电路42包括分流器425、数显表426及串口数据交换器427,每个所述阳极管46与所述正极的连接线上均设置有一个所述分流器425,所述数显表426与所述分流器425电连接,所述数显表426与所述串口数据交换器427通信连接,所述串口数据交换器427与所述可编程逻辑控制器43通信连接。其中,在整流模块41对所述涂装对象47进行电泳期间,可以通过分流器425获取流经阳极管45的实时电流值,并将该电流值传输至数显表426进行显示;同时,数显表426可以将接收到的电流值通过串口数据交换器427发送给plc系统,然后由plc通过编程实现耗损判断,进而通过profinet通讯经由交换机44将结果输出到作为人机交互终端的触摸屏hmi,或者由plc直接通过以太网ethernet输出到pmc系统,以监视和控制设备及生产工艺的过程;

107.其中,plc上设置有通讯模块431及处理器432,通讯模块431用于与串口数据交换器进行通信,处理器432与交换机44及上述pmc系统48通信。

108.可选地,在本实施方式中,上述整流模块可以为可控硅整流模块,上述数显表配置rs-485通讯口,串行通讯到串口数据交换器,然后与plc系统进行通信。

109.所述涂装电泳阳极管耗损检测装置与上述涂装电泳阳极管耗损检测方法相对于现有技术所具有的优势相同,在此不再赘述

110.综上所述,本技术提供的涂装电泳阳极管耗损检测方法及装置,在对涂装对象进行电泳期间,在达到预设定时任务的触发条件时,分别获取流经每个阳极管的电流值;然后根据所述预设定时任务及所述电流值,确定电泳期间流经每个所述阳极管的第一电量;再根据各个所述第一电量及预设电量阈值,确定每个所述阳极管的耗损情况。通过在对涂装对象进行电泳期间,按定时任务获取流经每个阳极管的电流值,进而利用积分理念,累积计算出电泳期间流经每个所述阳极管的第一电量,再将累积计算出的第一电量与预设电量阈值对比,即可以对比确定每个阳极管的耗损情况,有效解决了现有阳极管耗损不能及时检测耗损的问题,保证了车体电泳膜厚度均匀性,保证了产品品质。

111.所属领域的技术人员可以清楚地了解到,为描述的方便和简洁,上述描述的系统、装置和单元的具体工作过程,可以参考前述方法实施例中的对应过程,在此不再赘述。

112.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

113.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1