一种多激光线高速刻痕的质量控制方法及质量评判方法与流程

1.本发明涉及冷轧硅钢板表面激光刻痕技术,尤其涉及一种多激光线高速刻痕的质量控制方法及质量评判方法。

背景技术:

2.近年激光表面刻痕技术在工业领域有着较多的应用,尤其在金属板材表面处理方面得到了大量的应用。一般在冷轧板材后续工艺处理中,通过高能量的激光对钢板表面进行高速刻痕,使得内部材料晶体得到细化,例如针对某些硅钢细化磁畴,降低铁损,当前激光表面刻痕工艺基本采用高速棱镜和高速振镜技术。

3.激光刻痕质量关联的因素较为复杂,如激光功率、光斑大小、焦点位置、扫描速度、镜面状态、工件材料等,任何因素均可以影响工艺效果。由于高功率多光束激光刻痕技术是一门新兴的高精尖技术,目前的大型激光表面刻痕系统并未实现质量末端监控技术,尤其对于多线刻痕系统,缺乏有效的实时质量判定系统,无法在线同步评估,质量缺陷往往靠抽样检查,离线分析后才发现问题,导致质量管控存在滞后性,存在批量质量事故风险性较大的问题。

4.公开号为cn104772568a的专利公开了一种激光表面处理质量控制方法及其在线监控系统,其通过光电传感器外围检测工件加工反射的光,转化为反射功率值;通过另一光电传感器检测光路镜面残余穿透光,获得实际功率,该方法通过末端推算的功率与上级光路功率进行功率损失对比,对质量进行判定预警。

5.公开号为cn104028919a的专利公开了一种激光晶体在线监测传输的焊接系统及焊接系统在线监测方法。其在线监控用于将探测激光束传输到激光晶体,将探测激光束划分为通过激光晶体的检测激光器和未通过激光晶体的参考激光器,以及根据通过激光晶体的检测激光与不通过参考激光的参考激光的光强度比例在线监测激光晶体的透射度。而其监测方法根据通过激光晶体的检测激光器的光强度与不经激光晶体的参考激光器的光强度之比,改变激光晶体的透射率。为改进焊接工艺、提高晶体焊接产量提供了依据。

6.上述两专利中,前者主要是针对镜面污染或劣化导致的功率损耗进行判定;而后者则是根据同一激光分光不同路径后进行的光强对比,检测透射率,以便后续人为改进焊接工艺。但是,这两专利均不适用于多线刻痕系统的实时质量判定。

技术实现要素:

7.为了解决现有技术的上述问题,本发明提供了一种多激光线高速刻痕的质量控制方法及质量评判方法,通过检测工件反射的光谱特征,对比参照光谱阈值,进行闭环功率控制,实现质量控制;同时针对多激光线的反射光谱信息,利用构建的数学模型数值分析,判定整体刻痕质量。

8.一方面,一种多激光线高速刻痕的质量控制方法,包括以下步骤:

9.a.在每一激光光路内同轴嵌设光电检测器;

10.b.通过光电检测器对被刻工件表面上对应的各条激光刻痕线的反射光谱特征进行实时采集;

11.c.将采集的各线信号值分别对比设定的参照光谱阈值;

12.d.根据对比结果对相应激光源进行闭环功率控制:当采集信号值在参照光谱阈值范围内时,相应激光源的初始设定功率维持不变;当采集信号值小于参照光谱阈值范围时,控制增大该激光源的功率,并重复步骤s2-s4,直至采集信号值在参照光谱阈值范围内;当采集信号值大于参照光谱阈值范围时,控制减小该激光源的功率,并重复步骤s2-s4,直至采集信号值在参照光谱阈值范围内。

13.所述光电检测器设于激光源内或设于扫描盒入口或扫描盒内反光镜后侧。

14.所述光电检测器采用具有190nm-1100nm响应光谱范围、采样频率至少25khz以上的高敏感光电管,用以检测激光反射的近紫外波段辐射光波。

15.另一方面,一种多激光线高速刻痕的质量评判方法,包括以下步骤:

16.a.在每一激光光路内同轴嵌设光电检测器;

17.b.通过光电检测器分别对被刻工件表面上各条激光刻痕线长度方向上周期采集多点的反射光谱特征;

18.c.计算单一激光刻痕线上所采集的反射光谱特征组的均值和方差,并以此分别判断该单线刻痕是否良好及刻痕质量的波动大小;

19.d.设定多条刻痕线构成单位加工区域,通过对该区域内所采集的各线多点的光谱特征进行统计分析,并根据统计量分析判断该单位加工区域内的刻痕质量的波动大小。

20.在步骤c中,所述均值的计算公式为:

[0021][0022]

式中,为均值;

[0023]

ip1~ipn为该单一激光刻痕线上周期采集多点的反射光谱特征值;

[0024]

n为每条线所采集的点数;

[0025]

所述刻痕是否良好判断公式为:如成立,则单线刻痕良好,否则不良;式中,{ipx1,ipx2}为参照光谱阈值范围。

[0026]

在步骤c中,所述方差的计算公式为:

[0027][0028]

式中,s2为方差;

[0029]

ipx为采集点采集的光谱特征值,x=1,2,3

……

n;

[0030]

所述刻痕质量的波动大小的判断方法为:将所得的各点方差值按大小排列,方差值越大判断该点的波动越大。

[0031]

在步骤d中,所述统计分析的步骤如下:

[0032]

d1.根据单位加工区域采集的各线多点的光谱特征并建立数据表;

[0033]

d2.计算该区域的总变异值sst、每条刻痕线为一组的组内变异值sse、各刻痕线组间变异值ssa,公式分别为:

[0034]

公式为

[0035]

式中,i为单位区域内刻痕线号,j为单条刻痕线采集的点数,为单位区域内所有ip平均值、为某刻痕线内采集点ip的平均值,x

ij

为单位区域内任意采集点的ip值;

[0036]

d3.计算统计量f,并与设定显著性水平值fa相比较,若f》fa,则说明刻痕质量波动大若f《fa,则说明刻痕系统较为稳定;

[0037]

统计量f的计算公式为:

[0038][0039]

式中,msa为组间均方;mse为组内均方;a为显著性水平,通常取0.05、0.025或0.01;k为刻痕线组数;n为每条刻痕线长度方向所采集的点数。

[0040]

采用本发明的多激光线高速刻痕的质量控制方法及质量评判方法,具有以下优点:

[0041]

1.本发明通过在光路内同轴内嵌高敏感光电检测器,精确探测工件表面反射光谱,可精准监测单条及多条激光线加工效果(激光线越多越具备优势),通过构建的数据模型分析评估刻痕系统稳定性。

[0042]

2.本发明通过采集分析激光反射光谱数据,闭环激光功率输出,实现稳定均匀刻痕深度,保证刻痕质量。

[0043]

3.本发明具有高速响应特征,高敏感光电检测器并配以相应的高速通讯模块,可实现高速激光扫描线特征提取。(与现有的焊接系统存在较大区别,焊接为单焦点移动,速度0.013s/mm,而多线刻痕焦点位移速度为0.24ms/mm,响应要求明显高)。

[0044]

4.通过内嵌光电检测器检测每条激光线反射的近紫外波段辐射光波,避免了多线激光间相互干扰。

附图说明

[0045]

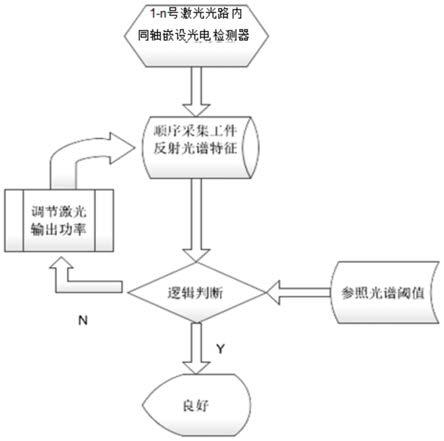

图1为本发明的质量控制方法的流程框图;

[0046]

图2为本发明的采集的反射光谱图;

[0047]

图3为本发明的光电检测器的安装位置示意图;

[0048]

图4为图3中激光在扫描盒内发射与反射路径的俯视图;

[0049]

图5为本发明的工件表面多线刻痕的俯视示意图。

[0050]

图中,激光源1、扫描盒2、反光镜3、光电检测器4、工件5、扫描镜6、切换镜7、长条聚焦镜8、激光发射路线l1、激光反射路线l2、刻痕现l3。

具体实施方式

[0051]

下面结合附图和实施例对本发明的一种多激光线高速刻痕的质量控制方法做进一步的描述。

[0052]

如图1所示,本发明的的质多激光线高速刻痕量控制方法具体包括以下步骤:

[0053]

在多线刻痕系统的每一激光光路内同轴嵌设有一光电检测器;该光电检测器4请

参阅图3-4所示,可设置的位置包括激光源1内、设于扫描盒2入口或扫描盒2内反光镜3后侧,该反光镜的一般选用egy(enhanced gold-yag dieletric multi layer)近红外波段高反射膜,可对1060nm激光近红外波段激光全反射,反射率可达99.5%,而对于近紫外波段190-760nm光波允许透射,例如egy镀膜对于633nm光波10%能量可透射。而光电检测器可采用具有190-760nm额定范围、采样频率25khz以上的高敏感光电检测器,专用以检测由激光源1发出激光在工件5(钢板)表面刻痕后由工件5反射的近紫外波段辐射光波,并通过高速通讯板将采集信号输送至plc和工业pc进行相应计算和控制。

[0054]

图3-4中是以多线激光刻痕中的八线为例,即设有四个激光源1、四组振镜(每组包括一个反射镜3、一个切换镜7、两个扫描镜6)的八线刻痕配置,每一路激光从激光源1射出后见图3-4中的实线l1,经45度设置的反射镜3、切换镜7、扫描镜6、长条聚焦镜8后聚焦至工件5表面形成激光刻痕线见图5中的l3,每个激光源1的光束由切换镜7将光束按照程序控制以一定的时间差,分别透射至扫描镜组6,实现单光源分束为两路激光,例如4台光源可由此分成8路激光进行刻痕加工,即有8条激光刻痕线工件5表面反射光的沿虚线l2返回,并由光电检测器采集。

[0055]

当开始刻痕时,四个激光源的八线刻痕的激光设定功率分别为ps1、ps2(对应激光线l1、l2),ps3、ps4(对应激光线l3、l4),ps5、ps6(对应激光线l5、l6),ps7、ps8(对应激光线l7、l8),而光电检测器则对各激光线的反射光谱特征进行实时采集,并输出电流ip分别为ip1.1、ip1.2、ip2.1、ip2.2、ip3.1、ip3.2、ip4.1、ip4.2。

[0056]

将各线的采集信号值分别对比设定的参照光谱阈值{ipx1,ipx2},见图2,根据对比结果进行各路激光相应的闭环功率控制:

[0057]

当ip1.1、ip1.2∈{ipx1,ipx2},初始设定功率维持不变,即ps1恒定;

[0058]

当ip1.1,ip1.2<ipx1,则按设定规律控制增大功率,即ps1,ps2

↑

上升,并以此闭环控制,直至采集信号值在参照光谱阈值范围内;

[0059]

当ip1.1,ip1.2>ipx2,则按设定规律控制降低功率,即ps1,ps2

↓

下降,并以此闭环控制,直至采集信号值在参照光谱阈值范围内。

[0060]

同样,

[0061]

当ip2.1,ip2.2∈{ipx1,ipx2},ps2恒定;

[0062]

当ip2.1,ip2.2<ipx1,则ps3,ps4

↑

上升;

[0063]

当ip2.1,ip2.2>ipx2,则ps3,ps4

↓

下降;

[0064]

当ip3.1,ip3.2∈{ipx1,ipx2},ps3恒定;

[0065]

当ip3.1,ip3.2<ipx1,则ps5,ps6

↑

上升;

[0066]

当ip3.1,ip3.2>ipx2,则ps5,ps6

↓

下降;

[0067]

当ip4.1,ip4.2∈{ipx1,ipx2},ps4恒定;

[0068]

当ip4.1,ip4.2<ipx1,则ps7,ps8

↑

上升;

[0069]

当ip4.1,ip4.2>ipx2,则ps7,ps8

↓

下降;

[0070]

注:上述ip值为工件表面上各条刻痕线的激光反射光谱信号值;{ipx1,ipx2}为对应钢板规格、满足各项工艺性能条件下、反射光信号范围,设置其为控制目标。

[0071]

而本发明的多激光线高速刻痕的质量评判方法,同样也是通过在多线刻痕系统的每一激光光路内同轴嵌设有一光电检测器,通过光电检测器高频采集的反射光输出的ip

值,再通过数值分析法,判断刻痕系统表面的均匀性及总体质量情况。具体可分为:

[0072]

一、单线差异分析

[0073]

每条激光线扫描过程中,通过数值分析采集的光谱特征(以下简称ip),以判断单条线刻痕质量。在单线的扫描宽度方向上周期采集多点的光谱特征ip1、ip2、ip3

……

ipn,其中n为扫描宽度方向上采集点数,取决于数据采集频率大小。

[0074]

判定过程如下:

[0075]

1.计算ip平值为:式中,为均值;ip1~ipn为该单一激光刻痕线上周期采集多点的光谱特征值;n为每条线所采集的点数;

[0076]

如则单线刻痕良好,否则不良;

[0077]

2.计算每根刻痕线方差,式中,s2为方差;ipx为某点采集的光谱特征值,x=1,2,3

……

n;获得八线的方差s

1.12

、s

1.22

...s

4.22

并以大小排列,方差值越到判断该点的刻痕质量波动越大,系统快速输出提示。

[0078]

二、多线差异分析

[0079]

仍以八线为例,定义每8条刻痕线构成单位加工区域,通过周期采集区域内ip值,每条线对应一组数据,共8组数据,计算每8组间和组内变异,分析系统波动状况。具体判定过程如下:

[0080]

1.构建如下数据表:

[0081]

组号光路123456...n11.1ip1.1ip1.2ip1.3ip1.4ip1.5ip1.6ip1.n21.2ip2.1ip2.2ip2.3ip2.4ip2.5ip2.6ip2.n32.1ip3.1ip3.2ip3.3ip3.4ip3.5ip3.6ip3.n42.2ip4.1ip4.2ip4.3ip4.4ip4.5ip4.6ip4.n53.1ip5.1ip5.2ip5.3ip5.4ip5.5ip5.6ip5.n63.2ip6.1ip6.2ip6.3ip6.4ip6.5ip6.6ip6.n74.1ip7.1ip7.2ip7.3ip7.4ip7.5ip7.6ip7.n84.2ip8.1ip8.2ip8.3ip8.4ip8.5ip8.6ip8.n

[0082]

2.计算总变异、组间变异和组内变异(离均差平方和)。上表中的ipij值为下述分析的xij为,统计分析:

[0083]

总变异为

[0084]

组内变异为

[0085]

组间变异为i为单位区域内刻痕线号,j为单条刻痕线采集的点数,为单位区域内所有ip平均值、为某刻痕线内采集点ip的平均值,x

ij

为单位区域

内任意采集点ip值;

[0086]

3.均方分析:

[0087]

①

组间均方msa:

[0088]

②

组内均方mse:

[0089]

③

检验统计量f,f是msa与mse的比值,即msa为组间均方;

[0090]

mse为组内均方;a为显著性水平,通常取0.05、0.025或0.01;k为刻痕线组数;

[0091]

n为每条刻痕线长度方向所采集的点数。

[0092]

根据给定的显著性水平α,若f》fα,则说明系统波动大,刻痕效果待调整;若f《fα,则刻痕系统较为稳定。(f值是f检验的统计量值,f检验是一种在零假设之下,统计值服从f-分布的检验,fa是指1-a概率下假设成立,比较f值与fa值进行假设是否拒绝的判定)。

[0093]

实施例

[0094]

1.采集数据:

[0095]

宽度1米的钢板,初始激光功率2.5kw,以250m/s刻痕速度工作,周期200us采集20点,每条线对应反射光ip1...ip20,八线作为单位加工区(8条一组),构成数据如下表:

[0096][0097]

2.均匀刻痕控制:

[0098]

参照光谱阈值范围预设为350-450ma,光电管输出电流值为ip值,例如:ip

1.1,1

点为330《350,则控制p功率值上升

△

p;

[0099]

ip

1.1,2

点为310《350,则控制p功率值上升

△

p;

[0100]

ip

1.1,5

点为356》350,则控制p功率值稳定不变;

[0101]

需说明的是,板宽方向采样控制点越多控制精度越高。由于额定功率极限、光路损失、母材性能差异等问题,ip值仍然可能离散于设定目标范围以外,越分散,质量越不佳。

[0102]

2.1单线差异分析:

[0103]

以光路1.1为例,可知20点各项ip值,分析如下:

[0104]

判断单线效果偏弱,待改善。

[0105]

具体数据如见下表:s^2为统计方差

[0106][0107]

计算各条线方差s

1.12

、s

1.22

...s

4.22

:

[0108]s3.22

(2469)》s

4.22

(598)》s

1.12

(508)》s

1.22

=s

2.12

=s

2.22

=s

3.12

(78)

[0109]

由此可见,第6组的3.2光路波动最大,4.2与1.1光路同样存在异常点,而1.2,2.1,2.2,3.1刻痕线较为稳定。

[0110]

2.2多线差异分析。

[0111]

总变异、组间和组内变异(离均差平方和)分别为:

[0112]

总变异为

[0113]

组内变异为

[0114]

组内均方为

[0115]

组间变异为

[0116]

组间均方为

[0117]

算得f=msa/mse=1.0696,,查方差界值表,f0.05(12 7)=3.57,f0.01(12 7)=6.47,f小于f0.01(12 7),表明组间差异较组内差异不明显。

[0118]

由此,可知该激光刻痕线整体刻痕效果较为均匀,系统波动不大,如单线效果偏差,需整体提升。

[0119]

综上所述,采用本发明的多激光线高速刻痕的质量控制方法及质量评判方法,能够实现稳定质量控制,减少了深浅不一、缺线等质量缺陷,通过质量评判方法实现大生产过程中,快速反馈刻痕质量信息,避免批量质量事故;不仅如此还可通过单线差异分析,捕获可能存在设备问题光路,快速提示扫描盒内光路状态;通过多线差异分析可提示刻痕焦深状态,工艺参数设置,来料状态等问题可能,为今后智能化改造提供有效途径。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1