一种温度系数可调的耐1000℃高温金属薄膜热电阻及其制备方法与流程

一种温度系数可调的耐1000

℃

高温金属薄膜热电阻及其制备方法

技术领域

[0001]

本发明属于温度传感器技术领域,具体涉及一种高温金属薄膜热电阻及其制备方法。

背景技术:

[0002]

环境、物体的温度变化通过温度感知器件进行检测,目前市场主要的测温方法包括热敏电阻、热电偶及金属薄膜热电阻等。金属薄膜热电阻具有结构简单、稳定性好、精度高、线性度好、使用简单、价格低廉等优点广泛应用于各种高精度的温度测控设备中,包括环境、卫星、气象、医疗、军事、汽车电子等领域。金属薄膜热电阻中,铂金属具有耐腐蚀、结构稳定、温度系数高等优点,是制作金属薄膜热电阻的理性材料。目前,德国、瑞士、日本等公司推出了铂膜热电阻技术产品用于环境、物体温度的测控,但由于受制作方法的限制,铂膜热电阻最高仅实现600℃的稳定测温,难以实现1000℃环境的温度测量,如发动机控制系统、工业温度控制系统等。标准铂热电阻温度系数为3851ppm/k,该温度系数难以满足针对温度系数特殊需求的高温测控领域。

技术实现要素:

[0003]

本发明的目的是为了解决现有pt膜热电阻在1000℃高温环境下pt膜结构稳定性差、高温环境pt膜表面防护弱、温度系数难以调控和高温引线连接可靠性低的问题,而提供一种温度系数可调的耐1000℃高温金属薄膜热电阻及其制备方法。

[0004]

一种温度系数可调的耐1000℃高温金属薄膜热电阻包括耐高温基底层、高稳定感温层、耐高温防护层和高可靠引线防护层,且集成一体;

[0005]

所述的耐高温基底层为表面抛光的耐高温的陶瓷片;

[0006]

所述的高稳定感温层包括感温电阻条、电阻精调区、第一引线焊盘、第二引线焊盘、第一引线和第二引线;所述的感温电阻条的一端与第一引线焊盘的一端连通;感温电阻条的另一端与第二引线焊盘的一端连通;电阻精调区与感温电阻条连通;第一引线与第一引线焊盘的另一端连通;第二引线与第二引线焊盘的另一端连通;

[0007]

所述的耐高温防护层包括氧化铝层、高温玻璃封接层和陶瓷封接层;所述的高温玻璃封接层覆盖氧化铝层;陶瓷封接层覆盖高温玻璃封接层;

[0008]

所述的高可靠引线防护层为耐高温玻璃;所述的耐高温玻璃主要成分由o、al、si组成,耐受温度达到1100℃;

[0009]

所述的高稳定感温层设置在耐高温基底层上表面,氧化铝层覆盖在感温电阻条和电阻精调区上表面,高可靠引线防护层覆盖电阻精调区、第一引线焊盘和第二引线焊盘。

[0010]

一种温度系数可调的耐1000℃高温金属薄膜热电阻的制备方法,是按以下步骤完成的:

[0011]

一、清洗:

[0012]

首先采用浓硫酸、重铬酸钾混合溶液对陶瓷片进行蒸煮,蒸煮温度为60℃~100℃,蒸煮时间为30min~60min,再使用去离子水对陶瓷片冲洗至中性,最后在80℃下烘干,得到表面抛光的耐高温的陶瓷片,即为耐高温基底层;

[0013]

步骤一中所述的浓硫酸的质量分数为98%;所述的重铬酸钾混合溶液由浓硫酸、重铬酸钾和水混合而成,其中重铬酸钾的质量与浓硫酸的体积比为(0.8g~1.2g):(15ml~25ml),重铬酸钾的质量与水的体积比为(0.8g~1.2g):(15ml~25ml),所述的浓硫酸的质量分数为98%;

[0014]

二、制备高稳定感温层:

[0015]

①

、采用物理气相沉积技术在耐高温基底层表面上制备高稳定感温金属膜层,再在温度为1000℃~1300℃下热处理2h~3h,得到热处理后的高稳定感温金属膜层;

[0016]

步骤二

①

所述的高稳定感温金属膜层为pt膜或rh掺杂pt膜,厚度为0.5μm~2.0μm;

[0017]

②

、高稳定感温金属膜层经光刻与刻蚀工艺过程形成感温电阻条、电阻精调区、第一引线焊盘和第二引线焊盘;采用丝网印刷工艺在第一引线焊盘和第二引线焊盘上引入一层高温金属浆料,再在1100℃~1300℃下高温烧结,实现高温金属浆料固化;

[0018]

步骤二

②

中所述的高温金属浆料为pt浆料;

[0019]

三、制备耐高温防护层:

[0020]

首先采用物理气相沉积技术在感温电阻条和电阻精调区上表面形成一层厚度为氧化铝膜层;然后采用丝网技术在氧化铝膜层表面涂覆高温玻璃浆料,再运用自动贴片机将陶瓷片粘贴到高温玻璃浆料上,完全覆盖电阻条和电阻精调区,最后在1100℃~1200℃下高温烧结10min~30min,烧结后的氧化铝膜层即为氧化铝层,烧结后的高温玻璃浆料即为高温玻璃封接层,烧结后的陶瓷片即为陶瓷封接层,氧化铝层、高温玻璃封接层和陶瓷封接层实现对感温电阻条和电阻精调区的高温防护;

[0021]

步骤三中所述的高温玻璃浆料主要成分由o、al、si组成,耐受温度达到1100℃;

[0022]

步骤三中所述的陶瓷片为氮化铝陶瓷片或氧化铝陶瓷片;

[0023]

四、引线焊接:

[0024]

采用精密焊接技术将第一引线与第一引线焊盘焊接,将第二引线与第二引线焊盘焊接;

[0025]

步骤四中所述的第一引线为pt丝或pt-rh丝;

[0026]

步骤四中所述的第二引线为pt丝或pt-rh丝;

[0027]

五、制备高可靠引线防护层:

[0028]

涂覆高温玻璃浆料覆盖电阻精调区上方的陶瓷封接层、第一引线焊盘和第二引线焊盘,再在1100℃~1300℃下烧结,高温玻璃浆料玻璃化后形成高可靠引线防护层,完成对引线的加固、密封,形成完整的温度系数可调的耐1000℃高温金属薄膜热电阻;

[0029]

步骤五中所述的高温玻璃浆料主要成分由o、al、si组成,耐受温度达到1100℃。

[0030]

本发明的原理及优点:

[0031]

一、针对上述技术难点,本发明采用掺杂工艺提升金属铂膜的高温结构的稳定性,同时,通过掺杂工艺实现对铂热电阻温度系数调控,满足不同温度测控领域的技术需求;采用耐高温表面防护技术保证感温掺杂铂膜的耐高温性能,长期工作在高温环境下保持感温

膜的稳定,产品高温可靠性显著增强,可以满足1000℃高温环境下的使用要求。此外,产品制造工艺成熟、可控,可实现批量化生产;

[0032]

二、本发明中高稳定感温层为pt膜或rh掺杂pt膜,以rh掺杂pt膜制备的热电阻具有耐高温特性,可以实现1000℃环境温度的稳定性测量,极大拓宽了测温范围;通过对改变rh掺杂浓度,可以对热电阻温度系数3700-3851ppm/k有效调控,满足不同技术领域的高温测控需求;

[0033]

三、本发明通过三层的感温膜防护技术,实现高温环境下稳定测量;本发明的热电阻具有测温温度高、温度系数可控优点,可广泛应用于工业高温环境测控领域及特殊温度系数要求的高温测控领域;本发明制备的温度系数可调的耐1000℃高温金属薄膜热电阻基于mems工艺技术设计与制造,制造工艺成熟、易于批量化生产。

[0034]

本发明可获得一种温度系数可调的耐1000℃高温金属薄膜热电阻。

附图说明

[0035]

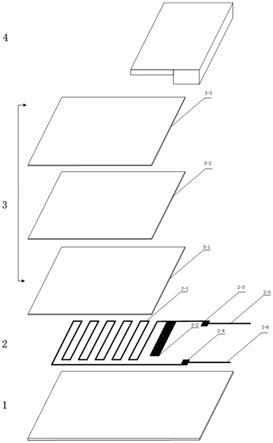

图1为实施例一所述的一种温度系数可调的耐1000℃高温金属薄膜热电阻的结构分层示意图;

[0036]

图2为实施例二中高稳定感温层中电阻精调区修调后的结构示意图。

具体实施方式

[0037]

以下实施例进一步说明本发明的内容,但不应理解为对本发明的限制。在不背离本发明实质的情况下,对本发明方法、步骤或条件所作的修改和替换,均属于本发明的范围。

[0038]

具体实施方式一:本实施方式是一种温度系数可调的耐1000℃高温金属薄膜热电阻包括耐高温基底层1、高稳定感温层2、耐高温防护层3和高可靠引线防护层4,且集成一体;

[0039]

所述的耐高温基底层1为表面抛光的耐高温的陶瓷片;

[0040]

所述的高稳定感温层2包括感温电阻条2-1、电阻精调区2-2、第一引线焊盘2-3、第二引线焊盘2-4、第一引线2-5和第二引线2-6;所述的感温电阻条2-1的一端与第一引线焊盘2-3的一端连通;感温电阻条2-1的另一端与第二引线焊盘2-4的一端连通;电阻精调区2-2与感温电阻条2-1连通;第一引线2-5与第一引线焊盘2-3的另一端连通;第二引线2-6与第二引线焊盘2-4的另一端连通;

[0041]

所述的耐高温防护层3包括氧化铝层3-1、高温玻璃封接层3-2和陶瓷封接层3-3;所述的高温玻璃封接层3-2覆盖氧化铝层3-1;陶瓷封接层3-3覆盖高温玻璃封接层3-2;

[0042]

所述的高可靠引线防护层4为耐高温玻璃;所述的耐高温玻璃主要成分由o、al、si组成,耐受温度达到1100℃;

[0043]

所述的高稳定感温层2设置在耐高温基底层1上表面,氧化铝层3-1覆盖在感温电阻条2-1和电阻精调区2-2上表面,高可靠引线防护层4覆盖电阻精调区2-2、第一引线焊盘2-3和第二引线焊盘2-4。

[0044]

具体实施方式二:本实施方式与具体实施方式一不同点是:所述的耐高温基底层1的厚度为0.1mm~1mm;所述的陶瓷片为氮化铝陶瓷片或氧化铝陶瓷片。其它步骤与具体实

施方式一相同。

[0045]

具体实施方式三:本实施方式与具体实施方式一或二之一不同点是:所述的高稳定感温层(2)为pt膜或rh掺杂pt膜,厚度为0.5μm~2.0μm;所述的rh掺杂pt膜中rh掺杂的质量分数为0.0001%~0.1%,通过rh掺杂pt膜中rh掺杂质量分数的不同,实现温度系数在3700ppm/k~3851ppm/k范围内调节。其它步骤与具体实施方式一或二相同。

[0046]

具体实施方式四:本实施方式与具体实施方式一至三之一不同点是:所述的第一引线焊盘2-3通过高温金属浆料与第一引线2-5连通,第二引线焊盘2-4通过高温金属浆料与第二引线2-6连通;所述的高温金属浆料为pt浆料。其它步骤与具体实施方式一至三相同。

[0047]

具体实施方式五:本实施方式与具体实施方式一至四之一不同点是:所述的电阻精调区2-2可通过精确修调,实现对耐1000℃高温金属薄膜热电阻阻值的调节。其它步骤与具体实施方式一至四相同。

[0048]

具体实施方式六:本实施方式与具体实施方式一至五之一不同点是:所述的氧化铝层3-1的厚度为5μm~20μm;高温玻璃封接层3-2的厚度为10μm~40μm;陶瓷封接层3-3的厚度为100μm~500μm。其它步骤与具体实施方式一至五相同。

[0049]

具体实施方式七:本实施方式一种温度系数可调的耐1000℃高温金属薄膜热电阻的制备方法,是按以下步骤完成的:

[0050]

一、清洗:

[0051]

首先采用浓硫酸、重铬酸钾混合溶液对陶瓷片进行蒸煮,蒸煮温度为60℃~100℃,蒸煮时间为30min~60min,再使用去离子水对陶瓷片冲洗至中性,最后在80℃下烘干,得到表面抛光的耐高温的陶瓷片,即为耐高温基底层1;

[0052]

步骤一中所述的浓硫酸的质量分数为98%;所述的重铬酸钾混合溶液由浓硫酸、重铬酸钾和水混合而成,其中重铬酸钾的质量与浓硫酸的体积比为(0.8g~1.2g):(15ml~25ml),重铬酸钾的质量与水的体积比为(0.8g~1.2g):(15ml~25ml),所述的浓硫酸的质量分数为98%;

[0053]

二、制备高稳定感温层:

[0054]

①

、采用物理气相沉积技术在耐高温基底层1表面上制备高稳定感温金属膜层,再在温度为1000℃~1300℃下热处理2h~3h,得到热处理后的高稳定感温金属膜层;

[0055]

步骤二

①

所述的高稳定感温金属膜层为pt膜或rh掺杂pt膜,厚度为0.5μm~2.0μm;

[0056]

②

、高稳定感温金属膜层经光刻与刻蚀工艺过程形成感温电阻条2-1、电阻精调区2-2、第一引线焊盘2-3和第二引线焊盘2-4;采用丝网印刷工艺在第一引线焊盘2-3和第二引线焊盘2-4上引入一层高温金属浆料,再在1100℃~1300℃下高温烧结,实现高温金属浆料固化;

[0057]

步骤二

②

中所述的高温金属浆料为pt浆料;

[0058]

三、制备耐高温防护层:

[0059]

首先采用物理气相沉积技术在感温电阻条2-1和电阻精调区2-2上表面形成一层厚度为氧化铝膜层;然后采用丝网技术在氧化铝膜层表面涂覆高温玻璃浆料,再运用自动贴片机将氧化铝或氮化铝陶瓷片粘贴到高温玻璃浆料上,完全覆盖电阻条2-1和电阻精调

区2-2,最后在1100℃~1200℃下高温烧结10min~30min,烧结后的氧化铝膜层即为氧化铝层3-1,烧结后的高温玻璃浆料即为高温玻璃封接层3-2,烧结后的陶瓷片即为陶瓷封接层3-3,氧化铝层3-1、高温玻璃封接层3-2和陶瓷封接层3-3实现对感温电阻条2-1和电阻精调区2-2的高温防护;

[0060]

步骤三中所述的高温玻璃浆料主要成分由o、al、si组成,耐受温度达到1100℃;

[0061]

步骤三中所述的陶瓷片为氮化铝陶瓷片或氧化铝陶瓷片;

[0062]

四、引线焊接:

[0063]

采用精密焊接技术将第一引线2-5与第一引线焊盘2-3焊接,将第二引线2-6与第二引线焊盘2-4焊接;

[0064]

步骤四中所述的第一引线2-5为pt丝或pt-rh丝;

[0065]

步骤四中所述的第二引线2-6为pt丝或pt-rh丝;

[0066]

五、制备高可靠引线防护层:

[0067]

涂覆高温玻璃浆料覆盖电阻精调区2-2上方的陶瓷封接层3-3、第一引线焊盘2-3和第二引线焊盘2-4,再在1100℃~1300℃下烧结,高温玻璃浆料玻璃化后形成高可靠引线防护层4,完成对引线的加固、密封,形成完整的温度系数可调的耐1000℃高温金属薄膜热电阻;

[0068]

步骤五中所述的高温玻璃浆料主要成分由o、al、si组成,耐受温度达到1100℃。

[0069]

本实施方式的原理及优点:

[0070]

一、针对上述技术难点,本实施方式采用掺杂工艺提升金属铂膜的高温结构的稳定性,同时,通过掺杂工艺实现对铂热电阻温度系数调控,满足不同温度测控领域的技术需求;采用耐高温表面防护技术保证感温掺杂铂膜的耐高温性能,长期工作在高温环境下保持感温膜的稳定,产品高温可靠性显著增强,可以满足1000℃高温环境下的使用要求。此外,产品制造工艺成熟、可控,可实现批量化生产;

[0071]

二、本实施方式中高稳定感温层2为pt膜或rh掺杂pt膜,以rh掺杂pt膜制备的热电阻具有耐高温特性,可以实现1000℃环境温度的稳定性测量,极大拓宽了测温范围;通过对改变rh掺杂浓度,可以对热电阻温度系数3700-3851ppm/k有效调控,满足不同技术领域的高温测控需求;

[0072]

三、本实施方式通过三层的感温膜防护技术,实现高温环境下稳定测量;本发明的热电阻具有测温温度高、温度系数可控优点,可广泛应用于工业高温环境测控领域及特殊温度系数要求的高温测控领域;本实施方式制备的温度系数可调的耐1000℃高温金属薄膜热电阻基于mems工艺技术设计与制造,制造工艺成熟、易于批量化生产。

[0073]

本实施方式可获得一种温度系数可调的耐1000℃高温金属薄膜热电阻。

[0074]

具体实施方式八:本实施方式与具体实施方式七的不同点是:步骤二

①

所述的pt膜是采用磁控溅射沉积系统制备,靶材为铂靶,溅射功率为200w~1000w,溅射时间为30min~70min,溅射气体为ar,溅射压强为0.1pa~5.0pa;所述的rh掺杂pt膜中rh掺杂的质量分数为0.0001%~0.1%,rh掺杂pt膜是单靶磁控溅射技术制备或采用双靶磁控共溅射技术制备;所述的单靶磁控溅射技术是采用磁控溅射沉积系统制备,靶材为rh掺杂的质量分数为0.0001%~0.1%的铂靶,溅射功率为200w~1000w,溅射时间为30min~70min,溅射气体为ar,溅射压强为0.1pa~5.0pa;所述的双靶磁控共溅射技术采用铂靶与rh靶共溅射,pt靶

溅射功率为200w~1000w,rh靶溅射功率为5w~50w,溅射时间为30min~70min,溅射气体为ar,溅射压强为0.1pa~5.0pa。其它步骤与具体实施方式七相同。

[0075]

具体实施方式九:本实施方式与具体实施方式七至八之一不同点是:步骤二

②

中通过光刻、刻蚀工艺及激光修调对电阻精调区2-2进行精确修调,实现对耐1000℃高温金属薄膜热电阻阻值及阻值精度的调节。其它步骤与具体实施方式七至八相同。

[0076]

具体实施方式十:本实施方式与具体实施方式七至九之一不同点是:步骤三中采用磁控溅射沉积技术在感温电阻条2-1和电阻精调区2-2上表面形成一层厚度为氧化铝膜层,具体制备方法为:采用磁控溅射沉积系统制备,靶材为氧化铝靶,工艺参数为:溅射功率为200w~1000w;溅射时间为10min~30min,溅射气体为ar,溅射压强为0.1pa~5.0pa。其它步骤与具体实施方式七至九相同。

[0077]

下面结合附图1~2和实施例对本发明进行详细的说明。

[0078]

实施例一:一种温度系数可调的耐1000℃高温金属薄膜热电阻包括耐高温基底层1、高稳定感温层2、耐高温防护层3和高可靠引线防护层4,且集成一体;

[0079]

所述的耐高温基底层1为表面抛光的耐高温的陶瓷片;

[0080]

所述的高稳定感温层2包括感温电阻条2-1、电阻精调区2-2、第一引线焊盘2-3、第二引线焊盘2-4、第一引线2-5和第二引线2-6;所述的感温电阻条2-1的一端与第一引线焊盘2-3的一端连通;感温电阻条2-1的另一端与第二引线焊盘2-4的一端连通;电阻精调区2-2与感温电阻条2-1连通;第一引线2-5与第一引线焊盘2-3的另一端连通;第二引线2-6与第二引线焊盘2-4的另一端连通;

[0081]

所述的耐高温防护层3包括氧化铝层3-1、高温玻璃封接层3-2和陶瓷封接层3-3;所述的高温玻璃封接层3-2覆盖氧化铝层3-1;陶瓷封接层3-3覆盖高温玻璃封接层3-2;

[0082]

所述的高可靠引线防护层4为耐高温玻璃;所述的耐高温玻璃的主要成分由o、al、si组成,耐受温度达到1100℃;

[0083]

所述的高稳定感温层2设置在耐高温基底层1上表面,氧化铝层3-1覆盖在感温电阻条2-1和覆盖电阻精调区2-2上表面,高可靠引线防护层4覆盖电阻精调区2-2、第一引线焊盘2-3和第二引线焊盘2-4;

[0084]

所述的耐高温基底层1的厚度为0.5mm;所述的陶瓷片为氮化铝陶瓷片;

[0085]

所述的高稳定感温层2为rh掺杂pt膜,厚度为1.5μm;所述的rh掺杂pt膜中rh掺杂的质量分数为0.001%;

[0086]

所述的第一引线焊盘2-3通过高温金属浆料与第一引线2-5连通,第二引线焊盘2-4通过高温金属浆料与第二引线2-6连通;所述的高温金属浆料为铂浆料;

[0087]

一种温度系数可调的耐1000℃高温金属薄膜热电阻的制备方法,是按以下步骤完成的:

[0088]

一、清洗:

[0089]

首先采用浓硫酸、重铬酸钾混合溶液对陶瓷片进行蒸煮,蒸煮温度为80℃,蒸煮时间为40min,再使用去离子水对陶瓷片冲洗至中性,最后在80℃下烘干,得到表面抛光的耐高温的陶瓷片,即为耐高温基底层1;

[0090]

步骤一中所述的浓硫酸的质量分数为98%;

[0091]

二、制备高稳定感温层:

[0092]

①

、采用物理气相沉积技术在耐高温基底层1表面上制备高稳定感温金属膜层,再在温度为1200℃下热处理3h,得到热处理后的高稳定感温金属膜层;

[0093]

步骤二

①

所述的高稳定感温金属膜层为rh掺杂pt膜;

[0094]

②

、高稳定感温金属膜层经光刻与刻蚀工艺过程形成感温电阻条2-1、电阻精调区2-2、第一引线焊盘2-3和第二引线焊盘2-4;采用丝网印刷工艺在第一引线焊盘2-3和第二引线焊盘2-4上引入一层高温金属浆料,再在1200℃下高温烧结,实现高温金属浆料固化;

[0095]

步骤二

②

中所述的高温金属浆料为铂浆料;

[0096]

三、制备耐高温防护层:

[0097]

首先采用物理气相沉积技术在感温电阻条2-1和电阻精调区2-2上表面形成一层厚度为氧化铝膜层;然后采用丝网技术在氧化铝膜层表面涂覆高温玻璃浆料,再运用自动贴片机将氧化铝陶瓷片粘贴到高温玻璃浆料上,完全覆盖电阻条2-1和电阻精调区2-2,最后在1150℃下高温烧结20min,烧结后的氧化铝膜层即为氧化铝层3-1,烧结后的高温玻璃浆料即为高温玻璃封接层3-2,烧结后的陶瓷片即为陶瓷封接层3-3,氧化铝层3-1、高温玻璃封接层3-2和陶瓷封接层3-3实现对感温电阻条2-1和电阻精调区2-2的高温防护;

[0098]

步骤三中所述的高温玻璃浆料主要成分由o、al、si组成,耐受温度达到1100℃;

[0099]

四、引线焊接:

[0100]

采用精密焊接技术将第一引线2-5与第一引线焊盘2-3焊接,将第二引线2-6与第二引线焊盘2-4焊接;

[0101]

步骤四中所述的第一引线2-5为pt丝;

[0102]

步骤四中所述的第二引线2-6为pt丝;

[0103]

五、制备高可靠引线防护层:

[0104]

涂覆高温玻璃浆料覆盖电阻精调区2-2上方的陶瓷封接层3-3、第一引线焊盘2-3和第二引线焊盘2-4,再在1200℃下烧结,高温玻璃浆料玻璃化后形成高可靠引线防护层4,完成对引线的加固、密封,形成完整的温度系数可调的耐1000℃高温金属薄膜热电阻;

[0105]

步骤五中所述的高温玻璃浆料主要成分由o、al、si组成,耐受温度达到1100℃;

[0106]

步骤二

①

所述的rh掺杂pt膜中rh掺杂的质量分数为0.001%,rh掺杂pt膜是单靶磁控溅射技术制备或采用双靶磁控共溅射技术制备;所述的单靶磁控溅射技术是采用磁控溅射沉积系统制备,靶材为rh掺杂的质量分数为0.001%的铂靶,溅射功率为500w,溅射时间为50min,溅射气体为ar,溅射压强为2.0pa;

[0107]

步骤三中采用磁控溅射沉积技术在感温电阻条2-1和电阻精调区2-2上表面形成一层厚度为氧化铝膜层,具体制备方法为:采用磁控溅射沉积系统制备,靶材为氧化铝靶,工艺参数为:溅射功率为500w;溅射时间为20min,溅射气体为ar,溅射压强为2.0pa。

[0108]

图1为实施例一所述的一种温度系数可调的耐1000℃高温金属薄膜热电阻的结构分层示意图;

[0109]

实施例一得到的温度系数可调的耐1000℃高温金属薄膜热电阻的温度系数为3770

±

12ppm/k,可以实现对1000℃环境的温度测量。

[0110]

实施例二:本实施例与实施例一的不同点是:步骤二

②

中通过光刻、刻蚀工艺及激光修调对电阻精调区2-2进行精确修调,实现对耐1000℃高温金属薄膜热电阻阻值及阻值精度的调节。其它步骤及参数与实施例一均相同,见图2所示;

[0111]

图2为实施例二中高稳定感温层2中电阻精调区修调后的结构示意图。

[0112]

实施例二得到的温度系数可调的耐1000℃高温金属薄膜热电阻的温度系数为3770

±

12ppm/k,可以实现对1000℃环境的温度测量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1