一种测定水性涂料清洗溶剂清洗能力的方法与流程

1.本发明涉及涂料涂装技术领域。更具体地,涉及一种测定水性涂料清洗溶剂清洗能力的方法。

背景技术:

2.在涂料领域,特别是汽车漆这种高外观要求的涂料的应用过程中,对喷涂系统的清洁程度要求很高,因此准确测定不同清洗溶剂的清洗能力对于选用合适的清洗溶剂至关重要。

3.现有技术中的清洗能力测定方法主要包括滴定法(申请号:201811554236.4;申请号:201710930675.x)和浸泡法(申请号:201110236885.1)两大类。其中,滴定法采用的直接目视比较,结果直观;浸泡法则是通过测定质量变化,可以量化测定结果。但是在实际应用过程中,特别是当多种清洗溶剂的清洗能力接近时,这两种方法的准确性不能保证,会对技术人员的实际操作造成困扰。造成这两种方法精确度不能保证的主要原因是:1,这两种方法受测定环境的温度、湿度、风速的影响较大;2,滴定法的评判标准较主观,目视较难判定清洗溶剂在涂膜上的铺展特性;而浸泡法则需要多次浸泡和计时过程,操作过程易出现人为误差。

4.随着水性涂料的发展,水性涂料清洗溶剂的种类也越来越多,且当前水性涂料清洗溶剂的主要成分皆为纯水(80-100%),添加的其他成分的占比较少,但是其他成分对于清洗溶剂的清洗能力有较大影响。如何准确的判定不同清洗溶剂对于某一种水性涂料的清洗能力,进而选用合适的清洗溶剂对于本领域至关重要。因此,需要提供一种测定水性涂料清洗溶剂清洗能力的方法。

技术实现要素:

5.本发明的一个目的在于提供一种测定水性涂料清洗溶剂清洗能力的方法,该方法避免了测试环境对结果的影响,减少了人工操作带来的误差,且测定结果是量化的,实现了对水性涂料清洗溶剂清洗能力的精确测定。

6.为达到上述目的,本发明采用下述技术方案:

7.一种测定水性涂料清洗溶剂清洗能力的方法,包括以下步骤:

8.(1)将容积为v1的玻璃管中充满固体分含量为nvs1、密度为ρ1水性涂料;

9.(2)将体积为v2、固体分含量为nvs2的清洗溶剂从玻璃管的一个端口以一定流量速率注入玻璃管,对玻璃管进行冲刷;

10.(3)同时收集从玻璃管的另一端口收集从玻璃管中流出的混合液,测定混合液的质量m3,及固体分含量nvs3;

11.(4)假设混合液中水性涂料的质量为m1,则清洗溶剂的质量为m

3-m1;

12.根据固体分质量守恒定律:

13.m1×

nvs1+(m

3-m1)

×

nvs2=m3×

nvs3;

14.得

[0015][0016]

玻璃管中充满水性涂料时,充满的水性涂料的质量m0=v1×

ρ1;则清洗能力

[0017][0018]

优选地,所述玻璃管的内径为3-15mm,长度为100-500mm。

[0019]

优选地,步骤(2)中当从玻璃管端口注入清洗溶剂时,玻璃管与水平面之间的角度为0-45

°

。

[0020]

优选地,步骤(2)中从玻璃管端口注入的清洗溶剂的体积v2与玻璃管的容积v1的比例为(5-30):1。

[0021]

优选地,步骤(2)从玻璃管端口注入的清洗溶剂的流量速率为5-30ml/s。

[0022]

优选地,所述固体分的测试条件为在烤盘上称取一定量的样品,并使样品均匀铺展,在一定温度下烘烤一段时间。

[0023]

优选地,步骤(1)的具体操作为:将玻璃管接入模拟的水性涂料填充系统中,待玻璃管中充满水性涂料后,将玻璃管取下。

[0024]

优选地,步骤(2)从玻璃管端口注入的清洗溶剂的流量速率是通过流量控制器进行控制的。

[0025]

优选地,步骤(2)中对玻璃管进行冲刷是指体积为v2的清洗溶剂由玻璃管的另一端全部流出。

[0026]

本发明的有益效果如下:

[0027]

本发明提供一种测定水性涂料清洗溶剂的清洗能力的方法,该方法是在封闭的环境中进行的,且需要人工操作的步骤较少,避免了环境因素及人为误差对测定结果的不良影响;同时可灵活设定测定过程中的参数,进一步提高测定结果的精确度。因此,该测定方法具有良好的应用潜力,特别是在精确比较清洗溶剂清洗能力方面具有优势。

附图说明

[0028]

下面结合附图对本发明的具体实施方式作进一步详细的说明。

[0029]

图1示出本发明实施例1和2中使用的模拟水性涂料填充系统。

[0030]

图2示出本发明实施例1和2中使用的清洗装置。

[0031]

图3示出对比例1中滴定法的测试装置。

[0032]

图4示出对比例1中滴定法的测试结果。

[0033]

图5示出对比例2中浸泡法的测定过程。

具体实施方式

[0034]

为了更清楚地说明本发明,下面结合优选实施例和附图对本发明做进一步的说明。附图中相似的部件以相同的附图标记进行表示。本领域技术人员应当理解,下面所具体描述的内容是说明性的而非限制性的,不应以此限制本发明的保护范围。

[0035]

现有技术中水性涂料清洗溶剂清洗能力的测定方法,主要是滴定法和浸泡法,这

两种测定方法受环境的影响较大,且测试过程中主要是人工操作,人为导致的误差难以避免,因此测定结果的精确度无法保证。针对现有技术中的问题,本发明提供了一种测定水性涂料清洗溶剂清洗能力的方法,该方法主要包括以下步骤:

[0036]

(1)将容积为v1的玻璃管中充满固体分含量为nvs1、密度为ρ1水性涂料;

[0037]

(2)将体积为v2、固体分含量为nvs2的清洗溶剂从玻璃管的一个端口以一定流量速率注入玻璃管,对玻璃管进行冲刷;

[0038]

(3)同时从玻璃管的另一端口收集从玻璃管中流出的混合液,测定混合液的质量m3,及固体分含量nvs3;

[0039]

(4)假设混合液中水性涂料的质量为m1,则清洗溶剂的质量为m

3-m1;

[0040]

根据固体分质量守恒定律:

[0041]

m1×

nvs1+(m

3-m1)

×

nvs2=m3×

nvs3;

[0042]

得

[0043][0044]

玻璃管中充满水性涂料时,充满的水性涂料的质量m0=v1×

ρ1;则清洗能力

[0045][0046]

在具体的实施过程中,步骤(1)的具体操作为:将玻璃管接入模拟的水性涂料填充系统中,待玻璃管中充满水性涂料后,将玻璃管取下。步骤(2)从玻璃管端口注入的清洗溶剂的流量速率是通过流量控制器进行控制的,且冲刷完毕后所有的清洗溶剂需要由玻璃管的另一端全部流出。步骤(3)中测定从玻璃管另一端口收集从玻璃管中流出的混合液包括水性涂料和清洗溶剂。

[0047]

在本发明提供的测定方法中,整个测定过程是在玻璃管中进行的,有效的避免了环境中温度、湿度、风速的等外部因素对测定结果的影响,结果是通过测定过程中的参数计算得到的,是量化的结果。

[0048]

同时,为了模拟真实的涂料填充过程中管路中水性涂料的填充状态,本发明中是将玻璃管接入模拟应用中的水性涂料填充系统中,待玻璃管中充满水性涂料后,将玻璃管取下;为了尽量减少人工操作对结果的影响,本发明步骤(2)中从玻璃管端口注入的清洗溶剂的流量速率是通过流量控制器进行控制的。所以与传统的滴定法和浸泡法相比较,本发明提供的测定方法尽可能的模拟了涂料的应用过程,减少了人工操作带来的误差,进一步提高了测定结果的准确性。

[0049]

本发明选用玻璃管作为检测容器,主要是考虑到玻璃管透明,便于观察测定过程,同时,玻璃管的硬度高不易变形,对检测结果不会产生额外的不良影响。

[0050]

测定过程中,玻璃管的直径越小,则清洗溶剂冲刷玻璃管时的流量速率就越快,对玻璃管中水性涂料的清洗也就越彻底,甚至使用纯水都能达到优良的清洗效果,此时清洗溶剂自身清洗能力所带来的不同结果就会被忽略,测定结果就会失去意义,对于不同清洗溶剂清洗能力的定量测定就无法进行。另外,若是玻璃管的直径过大,则清洗溶剂的清洗效率就会过低,导致测定结果不准确。在一个优选的示例中,所述玻璃管的内径为3-15mm,长度为100-500mm,有利于提高测定结果的精确度。

[0051]

改变步骤(2)中当玻璃管端口注入清洗剂时,玻璃管放置的倾斜角度,也可以改变清洗溶剂对玻璃管的冲刷力,本领域技术人员可以根据实际应用情况,将玻璃管放置的与水平面之间的倾斜角设置为0-45

°

。

[0052]

在实际的测定过程中,清洗溶剂的使用量及其注入玻璃管时的流量速率对测定结果也会产生影响。若清洗溶剂的使用量过大,即使清洗溶剂的清洗能力较弱,也能够实现良好的清洗效果,测定结果无法准确表明其实际的清洗能力;同时,若清洗溶剂的使用量过小,则不论清洗溶剂自身的清洗能力如何,测定的结果都不好,可见选用合适的清洗溶剂使用量非常重要。在一个优选的示例中,步骤(2)中从玻璃管端口注入的清洗溶剂的体积v2与玻璃管的容积v1的比例为(5-30):1。

[0053]

同样的,若清洗溶剂从玻璃管端口注入时的流量速率过大,则对玻璃管内壁的冲洗力度过大,若是流量速率过小,则冲洗力度又过小。不论是冲洗力度过大还是过小,测定结果都无法反应清洗溶剂真实的清洗能力。在一个优选的示例中,步骤(2)中从玻璃管端口注入的清洗溶剂的流量速率为5-30ml/s。

[0054]

在本发明提供的测定方法中,需要测量水性涂料、清洗溶剂和混合液的固体分含量。一个可能的实施方式是,所述固体分的测试条件为在烤盘上称取一定量的样品,并使样品均匀铺展,在一定温度下烘烤一段时间。优选地,包括但不限于在直径为60mm的烤盘上称取0.5g样品,并使样品均匀铺展,在110℃下烘烤60min,在直径为60mm的烤盘上称取1g样品,并使样品均匀铺展,在105℃下烘烤60min,在直径为60mm的烤盘上称取0.5g样品,并使样品均匀铺展,在140℃下烘烤60min。

[0055]

本发明提供的测定水性涂料清洗溶剂清洗能力的方法,是在封闭的玻璃管中进行的,需要人工操作的步骤较少,且结果实现了定量化,测定结果精确度较高。

[0056]

下面将结合实施例和对比例进一步对本发明中的测定方法进行说明。

[0057]

本发明实施例和对比例中使用了3种清洗溶剂和5种水性涂料,具体如下表所示:

[0058]

表1 5种水性涂料的具体信息

[0059]

涂料名称厂家密度ρ1(g/cm3)固体份含量nvs1涂料样品1ar 2000 1f7廊坊立邦涂料有限公司1.0120.05涂料样品2ar-3020-1 1f7廊坊立邦涂料有限公司1.0121.21涂料样品3ar-2000 209廊坊立邦涂料有限公司1.0124.12涂料样品4ar-3020-1 209廊坊立邦涂料有限公司1.0224.90涂料样品5ar 620 7018廊坊立邦涂料有限公司1.2749.33

[0060]

表2 3种清洗溶剂的具体信息

[0061]

清洗溶剂名称厂家固体份含量nvs2清洗溶剂1水性涂料清洗用溶剂廊坊立邦涂料有限公司0.00%清洗溶剂2水性清洗剂sp-1820沈阳帕卡濑精有限总公司2.06%清洗溶剂3水性洗净剂t-sw5丰田化学工业株式会社3.02%

[0062]

实施例1

[0063]

分别测定3种清洗溶剂各自对5种水性涂料的清洗能力

[0064]

将容积v1为5.65ml(内径为6mm、长度为200mm)的玻璃管接入到图1所示的模拟水性涂料填充系统中,待玻璃管内部充满涂料后,拆下玻璃管;

[0065]

将充满涂料的玻璃管水平接入如图2所示的清洗装置中,使用体积v2为50ml的清洗溶剂,从玻璃管的一个端口以10ml/s的流量速率注入玻璃管,对玻璃管进行冲刷,直至清洗溶剂全部由玻璃管另一端口全部流出;

[0066]

同时收集从玻璃管的另一端口收集从玻璃管中流出的混合液,测定混合液的质量m3,固体分含量为nvs3;

[0067]

根据公式计算清洗溶剂的清洗能力。

[0068]

按照上述过程,分别测定3种清洗溶剂各自对5种水性涂料的清洗能力。

[0069]

具体结果如下表所示:

[0070]

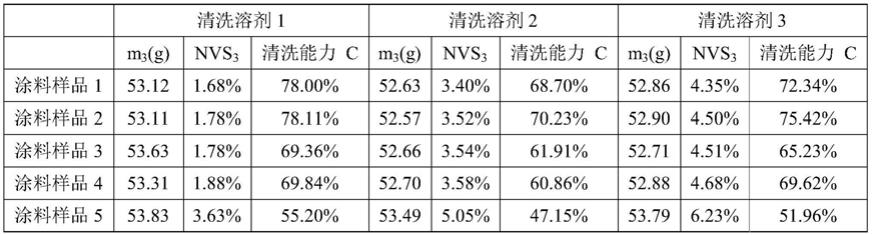

表3实施例1中3种清洗溶剂各自对5种水性涂料的清洗能力

[0071][0072]

由表3的结果可知,对于5种涂料来说,3种清洗溶剂的清洗能力大小为:清洗溶剂1》清洗溶剂3》清洗溶剂2。

[0073]

实施例2

[0074]

分别测定3种清洗溶剂各自对5种水性涂料的清洗能力

[0075]

测定步骤和实施例1相同,与实施例1不同之处,仅在于所使用的清洗溶剂的体积v2为100ml。具体结果如下表所示:

[0076]

表4实施例2中3种清洗溶剂各自对5种水性涂料的清洗能力

[0077][0078]

由表4的结果可知,对于5种涂料来说,3种清洗溶剂的清洗能力大小为:清洗溶剂1》清洗溶剂3》清洗溶剂2,与实施例1中的测定结果的大小顺序一致,说明本发明提供的测定方法准确度高,可准确判定清洗溶剂的清洗能力。

[0079]

对比例1

[0080]

采用滴定法分别测定3种清洗溶剂各自对5种水性涂料的清洗能力

[0081]

测定过程为:

[0082]

如图3所示,保持测试环境温度23

±

2℃,湿度60

±

10%,油漆样品按照100μm厚度涂在标准不锈钢测试板上。水平放置10分钟后将板置于45

°

倾角的测试平台上。使用测试清

洗溶剂按照1cm高度以1滴/s速度滴定20秒。

[0083]

依据清洗溶剂对色漆的清洗情况进行评估:

[0084]

◎

非常好:油漆快速并完全地被溶解并清除。

[0085]

○

好:在滴定20滴清洗溶剂后油漆被完全地被溶解并清除。

[0086]

δ一般:在滴定20滴清洗溶剂后油漆部分被溶解并清除。

[0087]

×

差:在滴定20滴清洁洗溶剂后油漆没有被溶解或清除。

[0088]

测定结果如下:

[0089]

表5滴定法测试3种清洗溶剂各自对5种水性涂料清洗能力

[0090] 清洗溶剂1清洗溶剂2清洗溶剂3涂料样品1

◎

非常好δ一般

○

好涂料样品2

◎

非常好

◎

非常好δ一般涂料样品3

○

好

○

好

○

好涂料样品4δ一般

○

好δ一般涂料样品5δ一般δ一般δ一般

[0091]

通过以上结果可以看到,对于涂料样品1清洗溶剂的清洗能力排序是清洗溶剂1》清洗溶剂3》清洗溶剂2;对于涂料样品2清洗溶剂的清洗能力排序是清洗溶剂1=清洗溶剂2》清洗溶剂3,两个结果出现了较大差异,这是由于清洗溶剂3滴到涂料样品2表面出现了扩散的现象,影响了判断结果;对于涂料样品3,涂料样品4,涂料样品5清洗溶剂清洗能力很接近。

[0092]

以上结果说明,滴定法虽然具有实验结果直观优势,但稳定性和准确度差,即使严格控制温湿度环境、漆膜放置时间、清洗溶剂用量等参数,得到的实验的结果区分度仍不明显。

[0093]

对比例2

[0094]

采用浸泡法分别测定3种清洗溶剂各自对5种水性涂料的清洗能力

[0095]

测定过程为:

[0096]

如图5所示,保持测试环境温度23

±

2℃,湿度60

±

10%,采用精密电子天平称量,记录样板重量w0;将钢板浸入待测的涂料(施工黏度)至b线中2min,取出,放置10min,记录涂料及样板重量w1;将带漆的钢板或铝板浸入待测溶剂中至a线30秒,取出,放置30秒,再次浸入待测溶剂中至a线30秒,取出,放置30秒,反复3次,记录3次浸入清洗溶剂后的钢板重量w2。

[0097]

根据计算公式溶解力c=[1-(w

2-w0)/(w

1-w0)]*100%计算出清洗溶剂溶解力数据。

[0098]

测试结果:

[0099]

表6对比例2中3种清洗溶剂各自对5种水性涂料的清洗能力

[0100][0101]

以上实验结果显示对于涂料样品1,涂料样品3,涂料样品5清洗溶剂的清洗能力排序是清洗溶剂1》清洗溶剂3》清洗溶剂2;而对于涂料样品2,涂料样品4清洗溶剂的清洗能力排序是清洗溶剂3》清洗溶剂1》清洗溶剂2。

[0102]

以上结果说明,浸泡法实现了实验结果的量化,但受环境因素以及多次手工操作的影响,易产生误差,得到的实验结果准确度仍然不够。

[0103]

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无法对所有的实施方式予以穷举,凡是属于本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1