检测与处理油田产出原油中有毒气体的一体化工艺的制作方法

1.本发明涉及一种检测与处理油田产出原油中有毒气体的一体化工艺,属于油气勘探和安全生产技术领域。

背景技术:

2.随着油气勘探向深层和非常规领域拓展,愈来愈多的非常规油气资源被发现和开发利用,极大缓解了我国能源供给的紧张局面。但是这些深层来源的原油或多或少含有有毒有害成分,部分严重超标,对安全生产和生命健康构成威胁。在以往原油处理中,硫化氢由于其气味异常,已经引起重视,不少高含硫化氢天然气都已经进行脱硫处理。但是氡和汞还未引起关注。其中氡是放射性气体,是世界卫生组织公布的19种主要致癌物质之一,氡的生物学效应主要集中在呼吸道肿瘤、肺纤维化、肺气肿方面,是引起人类肺癌的第二大元凶;目前缺少有效手段处理,另外汞也是原油中常见的伴生气体,汞是有毒有害气体,一方面对人体具有伤害作用,吸入高浓度的汞,会导致精神

‑

神经异常、齿龈炎、震颤为主要症状慢性病;另一方面,汞在运输过程中对管道有严重的腐蚀作用,已经造成多期重大安全事故的发生。

3.因此,有必要发明一种一体化工艺,对原油中溶解的有害气体进行快速检测以及无害化处理。

技术实现要素:

4.为了解决上述的缺点和不足,本发明的目的在于提供一种检测与处理油田产出原油中有毒气体的一体化工艺。

5.为了实现以上目的,本发明提供了一种检测与处理油田产出原油中有毒气体的一体化工艺,其中,所述工艺包括:

6.对油田产出原油进行气液分离;

7.对气液分离得到的气体进行降温降压后干燥;

8.对干燥后的气体依次进行氡、硫化氢及汞检测;

9.若检测后发现干燥后的气体中汞、氡及硫化氢浓度均达标,则将干燥后的气体送至输气管道;若检测后发现干燥后的气体中氡以及硫化氢或汞浓度不达标,对气体中不达标的氡以及硫化氢或汞进行无害化处理;

10.再对无害化处理后的气体依次进行汞、氡及硫化氢检测,若气体中汞、氡及硫化氢浓度均达标,则将无害化处理后的气体送至输气管道;若气体中氡以及硫化氢或汞浓度不达标,则继续对气体中不达标的氡以及硫化氢或汞进行无害化处理,直至浓度达标。

11.作为本发明上述工艺的一具体实施方式,其中,所述工艺利用检测与处理油田产出原油中有毒气体的一体化系统实现,所述系统包括:气液分离装置、降温降压装置、干燥装置、两个油田产出原油中有毒气体检测装置及油田产出原油中有毒气体无害化处理装置;

12.其中,油井井口与所述气液分离装置的入口相连,气液分离装置的气体出口通过管路依次经由降温降压装置、干燥装置与第一油田产出原油中有毒气体检测装置的入口相连,第一油田产出原油中有毒气体检测装置的出口通过管路分别与所述油田产出原油中有毒气体无害化处理装置的入口及输气管道相连;所述油田产出原油中有毒气体无害化处理装置的出口通过管路与第二油田产出原油中有毒气体检测装置的入口相连,第二油田产出原油中有毒气体检测装置的出口通过管路分别与所述油田产出原油中有毒气体无害化处理装置的入口及输气管道相连。

13.作为本发明上述工艺的一具体实施方式,其中,对气体依次进行氡、硫化氢及汞检测,包括:

14.使油田产出原油经气液分离得到的气体经滤层过滤后依次进入氡检测室,硫化氢检测室和汞检测室;

15.对氡检测室施加电压使α探测器收集氡子体并将氡子体进行α衰变时放射的α粒子能量转换成电脉冲信号,所述电脉冲信号再由第一电信号处理器转换为电子信号,所述电子信号经电信号放大器整形放大并转换成电压脉冲信号后再由显示屏将所述电压脉冲信号转换为氡浓度数值并显示在显示屏上;

16.通过硫化氢检测室内的加热板使感应板温度升高,当感应板表面设置的金属氧化物半导体探测到硫化氢时,硫化氢与金属氧化物半导体中的氧离子反应,使得金属氧化物半导体的阻值降低,第二电信号处理器将获取得到的电阻变化信号转换为电子信号,所述电子信号经电信号放大器整形放大并转换成电压脉冲信号后再由显示屏将所述电压脉冲信号转换为硫化氢浓度数值并显示在显示屏上;

17.气体进入汞检测室后,其中所含的汞与高锰酸盐发生反应生成电子,生成的电子由电源正极、负极收集并经导电板传导至第三电信号处理器并由第三电信号处理器转换为电子信号,所述电子信号经电信号放大器整形放大并转换成电压脉冲信号后再由显示屏将所述电压脉冲信号转换为汞浓度数值并显示在显示屏上。

18.作为本发明上述工艺的一具体实施方式,其中,对油田产出原油经气液分离得到的气体分别进行一段时间的汞、氡及硫化氢浓度检测,并将一段时间内连续获得的汞、氡及硫化氢浓度分别取平均值后作为油田产出原油所含气体中汞浓度、氡浓度及硫化氢浓度。

19.作为本发明上述工艺的一具体实施方式,其中,所述高锰酸盐包括高锰酸钾。

20.作为本发明上述工艺的一具体实施方式,其中,对氡检测室所施加的电压为1500

‑

3000v。

21.其中,检测硫化氢过程中,通过硫化氢检测室内的加热板使感应板温度升高,本发明对感应板温度的升高幅度不做具体要求,本领域技术人员可以根据现场作业需要合理控制感应板温度的升高幅度,只要保证可以实现促进硫化氢与金属氧化物半导体中的氧离子反应速率,提高响应时间的目的即可。

22.作为本发明上述工艺的一具体实施方式,其中,利用油田产出原油中有毒气体检测装置对气体依次进行氡、硫化氢及汞检测,所述油田产出原油中有毒气体检测装置包括:电源、显示屏、电信号放大器、第一电信号处理器、第二电信号处理器、第三电信号处理器及依次连通设置的氡检测室、硫化氢检测室和汞检测室;

23.所述氡检测室设置有α探测器,所述α探测器与所述第一电信号处理器的输入端电

连接,所述第一电信号处理器的输出端经由电信号放大器与所述显示屏电连接;所述氡检测室的气体入口设置有可拆卸的滤层,所述滤层用于过滤去除油田产出原油经气液分离所得气体中的氡子体;

24.所述硫化氢检测室设置有加热板及感应板,所述感应板的表面设置有金属氧化物半导体,且所述感应板与所述第二电信号处理器的输入端电连接,所述第二电信号处理器的输出端经由电信号放大器与所述显示屏电连接;

25.所述汞检测室盛装有高锰酸盐溶液且设置有两块导电板,两块所述导电板部分浸入高锰酸盐溶液中,且未浸入高锰酸盐溶液中的导电板与所述第三电信号处理器的输入端电连接,所述第三电信号处理器的输出端经由电信号放大器与所述显示屏电连接;

26.所述电源用于分别对所述氡检测室及汞检测室施加电压。

27.作为本发明上述工艺的一具体实施方式,其中,所述高锰酸盐溶液的体积占所述汞检测室体积的1/2

‑

2/3。

28.作为本发明上述工艺的一具体实施方式,其中,两块所述导电板浸入高锰酸盐溶液的深度为1/2

‑

3/4。

29.作为本发明上述工艺的一具体实施方式,其中,所述高锰酸盐溶液中,高锰酸根(mno4‑

)的浓度为0.5mmol/l。

30.作为本发明上述工艺的一具体实施方式,其中,两块所述导电板可采用一体设置的u型导电板。

31.作为本发明上述工艺的一具体实施方式,其中,所述α探测器为金

‑

硅面垒型半导体探测器。

32.作为本发明上述工艺的一具体实施方式,其中,所述金

‑

硅面垒型半导体探测器表面镀金层的厚度为0.1

‑

0.12mm。

33.其中,在油田产出原油中有毒气体检测装置的氡检测室的气体入口设置可拆卸的滤层是为了过滤除去油田产出原油经气液分离得到的气体未进入氡检测室前,其中所含的氡气衰变形成的氡子体,以保证氡检测室所检测的为进入氡检测室后的气体中氡气衰变所形成的氡子体,进而避免先前已存在的氡子体对氡气检测产生的干扰。

34.作为本发明上述工艺的一具体实施方式,其中,所述滤层为玻璃纤维材质的滤层。

35.作为本发明上述工艺的一具体实施方式,其中,所述加热板为铂发热板。

36.作为本发明上述工艺的一具体实施方式,其中,所述金属氧化物半导体包括pr6o

11

和/或sno2。

37.在本发明一较为优选的实施方式中,所述金属氧化物半导体包裹覆盖在所述感应板上。

38.作为本发明上述工艺的一具体实施方式,其中,对气体中不达标的氡以及硫化氢或汞进行无害化处理,包括:

39.当气体中的氡不达标时,将气体通入氡处理室,气体流经网状隔板时,网状隔板表面设置的生物活性吸附剂对气体中的氡进行吸附处理;

40.当气体中的硫化氢或汞不达标时,将气体通入硫化氢淋洗清除室,淋洒装置自上到下向硫化氢淋洗清除室内喷淋硫化氢清除剂,以使硫化氢清除剂与气体中的硫化氢发生反应而除去硫化氢;或者将气体通入汞处理室并流经有害气体处理网时,有害气体处理网

内装填的三聚氰胺改性的膨润土对气体中的汞进行脱除处理;

41.当气体中的氡和硫化氢不达标时,将气体通入氡处理室,气体流经网状隔板时,网状隔板表面设置的生物活性吸附剂对气体中的氡进行吸附处理;

42.于氡处理室处理后的气体进入硫化氢淋洗清除室,淋洒装置自上到下向硫化氢淋洗清除室内喷淋硫化氢清除剂,以使硫化氢清除剂与气体中的硫化氢发生反应而除去硫化氢;

43.当气体中的氡和汞不达标时,将气体通入氡处理室,气体流经网状隔板时,网状隔板表面设置的生物活性吸附剂对气体中的氡和部分汞进行吸附处理;

44.于氡处理室处理后的气体进入汞处理室并流经有害气体处理网时,有害气体处理网内装填的三聚氰胺改性的膨润土完成对气体中剩余部分汞的脱除处理。

45.氡气作为惰性气体,难以与其它物质产生化学反应,因此本申请采用生物活性吸附剂,如生物活性炭对氡气进行吸附,吸附效率在98%以上,又因其为放射性气体,半衰期仅为3.8天,一周后自行衰变消亡,而生物活性炭可长久保持活性,因此采用生物活性吸附剂吸附氡气既经济又高效。

46.作为本发明上述工艺的一具体实施方式,其中,所述工艺还包括:在对气体中的硫化氢进行处理时将硫化氢淋洗清除室底部的硫化氢清除剂回流至淋洒装置,并由淋洒装置将其自上到下喷淋到硫化氢淋洗清除室内。

47.作为本发明上述工艺的一具体实施方式,其中,所述硫化氢清除剂的原料组成包括:

48.甲基二乙醇胺水溶液、络合铁溶液、乙醇醛以及含氮化合物。

49.作为本发明上述工艺的一具体实施方式,其中,所述含氮化合物包括胺、三嗪和亚胺中的一种或几种的组合;

50.所述络合铁溶液包括乙二胺四乙酸铁钠盐和/或乙二胺铁盐溶液。

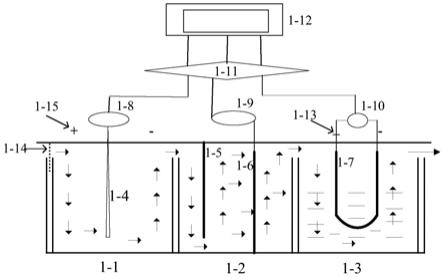

51.其中,由甲基二乙醇胺水溶液、络合铁溶液、乙醇醛以及含氮化合物等原料组分获取得到所述硫化氢清除剂的反应为常规反应,本领域技术人员可以根据现场实际情况合理调整反应过程中的温度、时间等工艺参数以及各原料组分的用量,只要保证可以制备得到所述硫化氢清除剂即可。

52.作为本发明上述工艺的一具体实施方式,其中,利用油田产出原油中有毒气体无害化处理装置对气体中不达标的氡以及硫化氢或汞进行无害化处理,所述油田产出原油中有毒气体无害化处理装置包括氡处理室;所述氡处理室设置有若干网状隔板,所述网状隔板表面设置有生物活性吸附剂。

53.作为本发明上述工艺的一具体实施方式,其中,所述油田产出原油中有毒气体无害化处理装置还包括硫化氢淋洗清除室和/或汞处理室;当所述油田产出原油中有毒气体无害化处理装置包括氡处理室和硫化氢淋洗清除室,或者氡处理室和汞处理室时,所述氡处理室和硫化氢淋洗清除室依次连通设置,氡处理室和汞处理室依次连通设置;

54.所述硫化氢淋洗清除室的顶部设置有淋洒装置,所述淋洒装置用于自上到下向硫化氢淋洗清除室内喷淋硫化氢清除剂;

55.所述汞处理室设置有若干有害气体处理网,所述有害气体处理网内装填有三聚氰胺改性的膨润土。

56.在本发明所提供的以上系统中,本领域技术人员可以根据检测所获得的油田产出原油中有毒气体的不达标情况合理选择设置所述油田产出原油中有毒气体无害化处理装置需要设置的处理室的类型;具体而言,当气体中仅氡气浓度不达标时,油田产出原油中有毒气体无害化处理装置仅需要设置氡处理室即可;由于在本发明的条件下,汞和硫化氢会发生反应,二者不会高浓度地共存,即汞和硫化氢不会同时不达标,因此当气体中仅汞或者硫化氢浓度不达标时,油田产出原油中有毒气体无害化处理装置仅需要设置汞处理室或者硫化氢淋洗清除室即可;当气体中氡气和汞浓度同时不达标时,油田产出原油中有毒气体无害化处理装置需要设置依次连通的氡处理室及汞处理室;当气体中氡气和硫化氢浓度同时不达标时,油田产出原油中有毒气体无害化处理装置需要设置依次连通的氡处理室及硫化氢淋洗清除室。

57.作为本发明上述工艺的一具体实施方式,其中,所述生物活性吸附剂为生物活性炭。

58.在本发明一较为优选的实施方式中,所述生物活性炭可为富含嗜汞与氡气细菌的活性炭,该富含嗜汞与氡气细菌的活性炭为常规物质,其可以通过商购获得。

59.其中,本发明对生物活性吸附剂于网状隔板表面的设置方式不做具体要求,本领域技术人员可以根据现场实际需要将所述生物活性吸附剂设置于网状隔板表面,并保证可以实现本发明的目的即可。

60.作为本发明上述工艺的一具体实施方式,其中,若干所述网状隔板以与所述氡处理室的进气口所进气体方向垂直的形式设置于所述氡处理室,且若干所述网状隔板于所述氡处理室内形成s型气体通道。

61.例如在本发明一具体实施方式中,氡处理室的进气口开设于氡处理室的侧壁,则若干所述网状隔板以垂直于所述氡处理室的底面和顶面的形式设置于所述氡处理室,此时也可以保证若干所述网状隔板与通过设置于侧壁的进入口进入氡处理室的气体方向垂直。

62.作为本发明上述工艺的一具体实施方式,其中,所述硫化氢淋洗清除室的内侧壁设置有循环管道,所述循环管道经由循环泵与所述淋洒装置相连,以将硫化氢清除剂回流至淋洒装置。

63.作为本发明上述工艺的一具体实施方式,其中,所述有害气体处理网以与所述汞处理室的进气口所进气体方向垂直的形式设置于所述汞处理室。

64.例如在本发明一具体实施方式中,汞处理室的进气口开设于汞处理室的侧壁,则所述有害气体处理网以垂直于所述汞处理室的底面和顶面的形式设置于所述汞处理室,此时也可以保证所述有害气体处理网与通过设置于侧壁的进气口进入汞处理室的气体方向垂直。

65.作为本发明上述工艺的一具体实施方式,其中,所述有害气体处理网为不锈钢金属网。

66.作为本发明上述工艺的一具体实施方式,其中,当油田产出原油所含气体中的汞浓度≤0.01μg/m3,氡浓度≤4pci/l,硫化氢浓度≤6mg/m3时,确定油田产出原油所含气体中汞浓度、氡浓度及硫化氢浓度达标。其中汞浓度、氡浓度以及硫化氢浓度均是以油田产出原油所含气体的总体积为基准计算得到的。

67.作为本发明上述工艺的一具体实施方式,其中,对气液分离得到的气体进行降温

以使其温度不超过55℃。

68.作为本发明上述工艺的一具体实施方式,其中,对气液分离得到的气体进行降温以使其温度为15

‑

30℃。

69.作为本发明上述工艺的一具体实施方式,其中,降温降压后的气体的温度为45℃,压力为3mpa。

70.本发明所提供的检测与处理油田产出原油中有毒气体的一体化工艺可以快速精确定量确定油田产出原油中所含氡、汞、硫化氢等有毒有害气体的含量,进而可根据有毒气体含量提前制定相关预防措施,确保安全生产和生命健康;同时本发明所提供的该工艺还可以实现对氡、汞、硫化氢等有毒有害气体进行高效地无害化处理,进而可为天然气安全勘探开发和生产提供保障。

附图说明

71.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

72.图1为本发明实施例1所提供的油田产出原油中有毒气体检测装置的结构示意图。

73.图2为本发明实施例2所提供的油田产出原油中有毒气体无害化处理装置的结构示意图。

74.图3为本发明实施例3所提供的油田产出原油中有毒气体无害化处理装置的结构示意图。

75.图4为本发明实施例4所提供的检测与处理油田产出原油中有毒气体的一体化系统的结构示意图。

76.图5为本发明实施例提供的检测与处理油田产出原油中有毒气体的一体化系统中所用气液分离装置的结构示意图。

77.主要附图标号说明:

78.图1中:

[0079]1‑

1、氡检测室;1

‑

2、硫化氢检测室;1

‑

3、汞检测室;1

‑

4、α探测器;1

‑

5、加热板;1

‑

6、感应板;1

‑

7、u型导电板;1

‑

8、第一电信号处理器;1

‑

9、第二电信号处理器;1

‑

10、第三电信号处理器;1

‑

11、电信号放大器;1

‑

12、显示屏;1

‑

13、第一电源;1

‑

14、滤层;1

‑

15、第二电源;

[0080]

图2及图3中:

[0081]2‑

1、氡处理室;2

‑

2、硫化氢淋洗清除室;2

‑

3、汞处理室;2

‑

4、网状隔板;2

‑

5、淋洒装置;2

‑

6、有害气体处理网;2

‑

7、循环管道;2

‑

8、循环泵;2

‑

9、生物活性吸附剂;2

‑

10、硫化氢清除剂;2

‑

11、进气口;2

‑

12、出气口;

[0082]

图4中:

[0083]

11、第一油田产出原油中有毒气体检测装置;12、第二油田产出原油中有毒气体检测装置;2、油田产出原油中有毒气体无害化处理装置;3、气液分离装置;4、降温降压装置;5、干燥装置;6、回注管道;7、四通阀门;8、三通阀门;9、输气管道;10、输液管道;

[0084]

图5中:

[0085]3‑

1、流量计;3

‑

2、微孔过滤网;3

‑

3、折流分离机;3

‑

4、;3

‑

5、;3

‑

6、球形阀门;3

‑

7、压力表;3

‑

8、支架;3

‑

9、筒体;3

‑

10、进液口;3

‑

11、出气口;3

‑

12、出液口。

具体实施方式

[0086]

为了对本发明的技术特征、目的和有益效果有更加清楚的理解,现结合以下具体实施例对本发明的技术方案进行以下详细说明,但不能理解为对本发明的可实施范围的限定。

[0087]

需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“包括”以及其任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、工艺、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、工艺、产品或设备固有的其它步骤或单元。

[0088]

在本发明中,术语“上”、“下”、“内”等指示的方位或位置关系为基于附图所示的方位或位置关系。这些术语主要是为了更好地描述本发明及其实施例,并非用于限定所指示的装置、元件或组成部分必须具有特定方位,或以特定方位进行构造和操作。

[0089]

并且,上述部分术语除了可以用于表示方位或位置关系以外,还可能用于表示其他含义,例如术语“上”在某些情况下也可能用于表示某种依附关系或连接关系。对于本领域普通技术人员而言,可以根据具体情况理解这些术语在本发明中的具体含义。

[0090]

此外,术语“设置”、“连接”应做广义理解。例如,“连接”可以是固定连接,可拆卸连接,或整体式构造;可以是机械连接,或电连接;可以是直接相连,或者是通过中间媒介间接相连,又或者是两个装置、元件或组成部分之间内部的连通。对于本领域普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

[0091]

实施例1

[0092]

本实施例提供了一种油田产出原油中有毒气体检测装置,其结构示意图如图1所示,从图1中可以看出,所述装置包括:

[0093]

显示屏1

‑

12、电信号放大器1

‑

11、第一电信号处理器1

‑

8、第二电信号处理器1

‑

9、第三电信号处理器1

‑

10及依次连通设置的氡检测室1

‑

1、硫化氢检测室1

‑

2和汞检测室1

‑

3;

[0094]

所述氡检测室1

‑

1设置有α探测器1

‑

4,所述α探测器1

‑

4与所述第一电信号处理器1

‑

8的输入端电连接,所述第一电信号处理器1

‑

8的输出端经由电信号放大器1

‑

11与所述显示屏1

‑

12电连接;所述氡检测室1

‑

1的气体入口设置有可拆卸的滤层1

‑

14,所述滤层1

‑

14用于过滤去除油田产出原油中有毒气体中的氡子体;所述氡检测室1

‑

1还设置有第二电源1

‑

15,用于对所述氡检测室1

‑

1施加电压,以将氡子体引导到所述α探测器1

‑

4上;

[0095]

所述硫化氢检测室1

‑

2设置有加热板1

‑

5及感应板1

‑

6,所述感应板1

‑

6的表面包覆有金属氧化物半导体,且所述感应板1

‑

6与所述第二电信号处理器1

‑

9的输入端电连接,所述第二电信号处理器1

‑

9的输出端经由电信号放大器1

‑

11与所述显示屏1

‑

12电连接;

[0096]

所述汞检测室1

‑

3盛装有高锰酸盐溶液且设置有u型导电板1

‑

7,u型导电板1

‑

7的两块导电板部分浸入高锰酸盐溶液中,且未浸入高锰酸盐溶液中的导电板与所述第三电信号处理器1

‑

10的输入端电连接,所述第三电信号处理器1

‑

10的输出端经由电信号放大器1

‑

11与所述显示屏1

‑

12电连接;

[0097]

所述汞检测室1

‑

3还设置有第一电源1

‑

13,用于对所述汞检测室1

‑

3施加电压,以使所述汞检测室1

‑

3中的u型导电板1

‑

7出现电压差,利于汞检测室1

‑

3中所形成的电子的移动。

[0098]

在本实施例所提供的装置中,所述高锰酸盐溶液的体积占所述汞检测室1

‑

3体积的2/3。

[0099]

在本实施例所提供的装置中,u型导电板1

‑

7浸入高锰酸盐溶液的深度为1/2

‑

3/4。

[0100]

在本实施例所提供的装置中,所述高锰酸盐溶液可为高锰酸钾溶液,其中高锰酸根(mno4‑

)的浓度为0.5mmol/l。

[0101]

在本实施例所提供的装置中,所述α探测器1

‑

4为金

‑

硅面垒型半导体探测器。

[0102]

在本实施例所提供的装置中,所述金

‑

硅面垒型半导体探测器表面镀金层的厚度为0.1

‑

0.12mm。

[0103]

在本实施例所提供的装置中,所述加热板为铂发热板,其厚度为1cm左右。

[0104]

在本实施例所提供的装置中,所述金属氧化物半导体包括pr6o

11

和/或sno2。

[0105]

在本实施例所提供的装置中,所述滤层1

‑

14为玻璃纤维材质的滤层。

[0106]

实施例2

[0107]

本实施例提供了一种油田产出原油中有毒气体无害化处理装置,其结构示意图如图2所示,从图2中可以看出,所述装置包括:依次连通设置的氡处理室2

‑

1和硫化氢淋洗清除室2

‑

2;

[0108]

所述氡处理室2

‑

1设置有若干网状隔板2

‑

4,所述网状隔板2

‑

4表面设置有生物活性吸附剂2

‑

9;

[0109]

所述硫化氢淋洗清除室2

‑

2的顶部设置有淋洒装置2

‑

5,所述淋洒装置2

‑

5用于自上到下向硫化氢淋洗清除室2

‑

1内喷淋硫化氢清除剂2

‑

10。

[0110]

在本实施例所提供的装置中,所述隔板为耐腐蚀的石英质薄板。

[0111]

在本实施例所提供的装置中,所述生物活性吸附剂为生物活性炭。

[0112]

在本实施例所提供的装置中,所述氡处理室2

‑

1的侧壁开设有气体入口,若干所述网状隔板2

‑

4以与所述氡处理室2

‑

1的底面和顶面垂直的方式设置于所述氡处理室2

‑

1,且若干所述网状隔板2

‑

4于所述氡处理室2

‑

1内形成s型气体通道。

[0113]

在本实施例所提供的装置中,所述硫化氢淋洗清除室2

‑

2的内侧壁设置有循环管道2

‑

7,所述循环管道2

‑

7经由循环泵2

‑

8与所述淋洒装置2

‑

5相连,以将硫化氢清除剂回流至淋洒装置2

‑

5。

[0114]

实施例3

[0115]

本实施例提供了一种油田产出原油中有毒气体无害化处理装置,其结构示意图如图3所示,从图3中可以看出,所述装置包括依次连通设置的氡处理室2

‑

1和汞处理室2

‑

3;

[0116]

所述氡处理室2

‑

1设置有若干网状隔板2

‑

4,所述网状隔板2

‑

4表面设置有生物活性吸附剂2

‑

9;

[0117]

所述汞处理室2

‑

3设置有若干有害气体处理网2

‑

6,所述有害气体处理网2

‑

6内装填有三聚氰胺改性的膨润土。

[0118]

在本实施例所提供的装置中,所述隔板为耐腐蚀的石英质薄板。

[0119]

在本实施例所提供的装置中,所述生物活性吸附剂为生物活性炭。

[0120]

在本实施例所提供的装置中,所述氡处理室2

‑

1的侧壁开设有气体入口,若干所述网状隔板2

‑

4以与所述氡处理室2

‑

1的底面和顶面垂直的方式设置于所述氡处理室2

‑

1,且若干所述网状隔板2

‑

4于所述氡处理室2

‑

1内形成s型气体通道。

[0121]

在本实施例所提供的装置中,所述汞处理室2

‑

3的侧壁开设有气体入口,所述有害气体处理网2

‑

6以与所述汞处理室2

‑

3的底面和顶面相垂直的形式设置于所述汞处理室2

‑

3。

[0122]

在本实施例所提供的装置中,所述有害气体处理网2

‑

6为不锈钢金属网。

[0123]

实施例4

[0124]

本实施例提供了一种检测与处理油田产出原油中有毒气体的一体化系统,其结构示意图如图4所示,从图4中可以看出,所述系统包括:

[0125]

气液分离装置3(其结构示意图如图5所示)、降温降压装置4、干燥装置5、两个实施例1所提供的油田产出原油中有毒气体检测装置(分别记为第一油田产出原油中有毒气体检测装置11和第二油田产出原油中有毒气体检测装置12)及一个实施例2或者实施例3所提供的油田产出原油中有毒气体无害化处理装置2;

[0126]

其中,油井井口通过管路与与所述气液分离装置3的入口相连,所述气液分离装置3的气体出口通过管路依次经由所述降温降压装置4、所述干燥装置5与第一油田产出原油中有毒气体检测装置11的入口相连,气液分离装置3的液体出口与所述输液管道10相连,第一油田产出原油中有毒气体检测装置11的出口通过管路经由四通阀门7分别与所述油田产出原油中有毒气体无害化处理装置2的入口及输气管道9相连;所述油田产出原油中有毒气体无害化处理装置2的出口通过管路与第二油田产出原油中有毒气体检测装置12的入口相连,第二油田产出原油中有毒气体检测装置12的出口通过管路经由三通阀门8与输气管道9相连,第二油田产出原油中有毒气体检测装置12的出口还通过管路经由三通阀门8与回注管道6的一端相连,所述回注管道6的另一端经由四通阀门7与所述油田产出原油中有毒气体无害化处理装置2的入口相连;

[0127]

从图5中可以看出,所述气液分离装置3包括筒体3

‑

9、支架3

‑

8及拆流分离机3

‑

3;

[0128]

所述筒体3

‑

9设置于支架3

‑

8上,以保证筒体3

‑

9稳定;所述筒体3

‑

9为圆柱形,且其上下密封设置有顶盖和底盖;

[0129]

所述筒体3

‑

9侧壁的下部开设有进液口3

‑

10,所述进液口3

‑

10设置有流量计3

‑

1,用以控制进入筒体流体的压力;与所述进液口3

‑

10相对侧的筒体3

‑

9侧壁的上部开设有出气口3

‑

11;

[0130]

所述筒体3

‑

9底盖开设有出液口3

‑

12,与出液口3

‑

12相连的出液管路上设置有球形阀门3

‑

6,用以控制从出液口3

‑

12流出筒体3

‑

9的液体的流量;

[0131]

所述筒体3

‑

9的顶盖开设有小孔,用以安装压力表3

‑

7,该压力表3

‑

7用于实时监测筒体3

‑

9内的压力,与流量计3

‑

1和球形阀门3

‑

6一起保证筒体3

‑

9内压力稳定安全;

[0132]

所述筒体3

‑

9内还设置有微孔过滤网3

‑

2,其从设置有进液口3

‑

10的筒体3

‑

9侧壁起经筒体3

‑

9的底盖一直延伸至与设置有进液口3

‑

10的侧壁相对的另一侧侧壁,且所述微孔过滤网3

‑

2覆盖所述进液口3

‑

10和出液口3

‑

12,用以截留流体中的微粒、污染物等;

[0133]

本实施例中,所述微孔过滤网3

‑

2的孔径均匀,孔隙率在60%左右,孔数可达50个/cm2;

[0134]

所述筒体3

‑

9内还设置有第一隔板3

‑

4及第二隔板3

‑

5,所述第一隔板3

‑

4为反l形,反l形第一隔板3

‑

4的底板与所述进液口3

‑

10的底部齐平,所述第一隔板3

‑

4与所述筒体3

‑

9侧壁及顶壁形成第一气液分离区,且反l形第一隔板3

‑

4的底板开设有第一液体出口3

‑

13,反l形第一隔板3

‑

4的竖板顶部开设有第一气体出口3

‑

14;

[0135]

所述拆流分离机3

‑

3设置于第一气液分离区内,用于对进入筒体3

‑

9气液分离区的流体进行扰动,加速气液分离;

[0136]

所述第二隔板3

‑

5也为反l形,其设置于第一气液分离区外,反l形第二隔板3

‑

5的底板位于第一隔板3

‑

4的底板之上且反l形第二隔板3

‑

5的底板高度不高于所述微孔过滤网3

‑

2于筒体3

‑

9侧壁的高度,所述第二隔板3

‑

5与所述第一隔板3

‑

4的竖板及所述筒体3

‑

9的顶壁形成第二气液分离区,以于该第二气液分离区对进入该区域的液体进行进一步分离,反l形第二隔板3

‑

5的竖板底部设置有第二气体出口3

‑

16,反l形第二隔板3

‑

5的底板与所述第一隔板3

‑

4的竖板之间形成第二液体出口3

‑

15。

[0137]

本实施例中所用的拆流分离机可为本领域使用的常规拆流分离机。

[0138]

实施例5

[0139]

本实施例提供了一种检测与处理油田产出原油中有毒气体的一体化工艺,其中,所述工艺是利用实施例4所提供的检测与处理油田产出原油中有毒气体的一体化系统实现的,所述工艺包括以下具体步骤:

[0140]

对油田产出原油进行气液分离;

[0141]

对气液分离得到的气体进行降温降压后干燥;

[0142]

对干燥后的气体依次进行氡、硫化氢及汞检测;

[0143]

若检测后发现干燥后的气体中汞、氡及硫化氢浓度均达标,则将干燥后的气体送至输气管道;若检测后发现干燥后的气体中氡以及硫化氢或汞浓度不达标,对气体中不达标的氡以及硫化氢或汞进行无害化处理;

[0144]

再对无害化处理后的气体依次进行汞、氡及硫化氢检测,若气体中汞、氡及硫化氢浓度均达标,则将无害化处理后的气体送至输气管道;若气体中氡以及硫化氢或汞浓度不达标,则继续对气体中不达标的氡以及硫化氢或汞进行无害化处理,直至浓度达标;

[0145]

本实施例中,对油田产出原油进行气液分离具体包括:

[0146]

采用气液分离装置对由油井井口所采取的油田产出原油进行气液分离,气液分离过程的具体操作为:原油经流量计约束后以稳定的压力(3mpa)通过微孔过滤网,以截留流体中的微粒、污染物等;过滤后的原油进入拆流分离机,由于密度大的液体惯性大,密度小的气体惯性小,在气液比一定的情况下,密度较小的气体更容易折返,最终经出气口3

‑

11流出筒体进入气相管道,而密度较大的液体进入收集壁(第一隔板及第二隔板),被收集壁带走经出液口进入液相管道;

[0147]

本实施例中,对气液分离得到的气体进行降温降压后干燥具体包括:

[0148]

对分离得到的气体进行降温降压,以将所述气体的温度降至45℃,压力降至3mpa,降温降压后的稳定气流进入干燥装置中进行干燥;

[0149]

本实施例中,对气体依次进行氡、硫化氢及汞检测,包括:

[0150]

使油田产出原油经气液分离得到的气体以1000ml/min的稳定流量经滤层过滤后依次进入氡检测室,硫化氢检测室和汞检测室;

[0151]

利用第二电源对氡检测室施加3000v电压使α探测器收集氡子体并将氡子体进行α衰变时放射的α粒子能量转换成电脉冲信号,所述电脉冲信号再由第一电信号处理器转换为电子信号,所述电子信号经电信号放大器整形放大并转换成电压脉冲信号后再由显示屏将所述电压脉冲信号转换为氡浓度数值并显示在显示屏上;

[0152]

通过硫化氢检测室内的加热板使感应板温度升高,当感应板表面设置的金属氧化物半导体探测到硫化氢时,硫化氢与金属氧化物半导体中的氧离子反应,使得金属氧化物半导体的阻值降低,第二电信号处理器将获取得到的电阻变化信号转换为电子信号,所述电子信号经电信号放大器整形放大并转换成电压脉冲信号后再由显示屏将所述电压脉冲信号转换为硫化氢浓度数值并显示在显示屏上;

[0153]

气体进入汞检测室后,其中所含的汞与高锰酸盐(高锰酸钾)发生反应生成电子,生成的电子由电源正极、负极收集并经导电板传导至第三电信号处理器并由第三电信号处理器转换为电子信号,所述电子信号经电信号放大器整形放大并转换成电压脉冲信号后再由显示屏将所述电压脉冲信号转换为汞浓度数值并显示在显示屏上;

[0154]

本实施例中,对油田产出原油经气液分离得到的气体分别进行一段时间(如10min)的汞、氡及硫化氢浓度检测,并将一段时间内连续获得的汞、氡及硫化氢浓度分别取平均值后作为油田产出原油所含气体中汞浓度、氡浓度及硫化氢浓度;

[0155]

若检测后发现干燥后的气体中汞、氡及硫化氢浓度均达标,则将干燥后的气体送至输气管道;若检测后发现干燥后的气体中氡以及硫化氢或汞浓度不达标,对气体中不达标的氡以及硫化氢或汞进行无害化处理;

[0156]

再对无害化处理后的气体依次进行汞、氡及硫化氢检测,若气体中汞、氡及硫化氢浓度均达标,则将无害化处理后的气体送至输气管道;若气体中氡以及硫化氢或汞浓度不达标,则继续对气体中不达标的氡以及硫化氢或汞进行无害化处理,直至浓度达标;

[0157]

本实施例中,对气体中不达标的氡以及硫化氢或汞进行无害化处理,包括:

[0158]

当气体中的氡不达标时,将气体通入氡处理室,气体流经网状隔板时,网状隔板表面设置的生物活性吸附剂对气体中的氡进行吸附处理;

[0159]

当气体中的硫化氢或汞不达标时,将气体通入硫化氢淋洗清除室,淋洒装置自上到下向硫化氢淋洗清除室内喷淋硫化氢清除剂,以使硫化氢清除剂与气体中的硫化氢发生反应而除去硫化氢;或者将气体通入汞处理室并流经有害气体处理网时,有害气体处理网内装填的三聚氰胺改性的膨润土对气体中的汞进行脱除处理;

[0160]

当气体中的氡和硫化氢不达标时,将气体通入氡处理室,气体流经网状隔板时,网状隔板表面设置的生物活性吸附剂对气体中的氡进行吸附处理;

[0161]

于氡处理室处理后的气体进入硫化氢淋洗清除室,淋洒装置自上到下向硫化氢淋洗清除室内喷淋硫化氢清除剂,以使硫化氢清除剂与气体中的硫化氢发生反应而除去硫化氢;

[0162]

当气体中的氡和汞不达标时,将气体通入氡处理室,气体流经网状隔板时,网状隔板表面设置的生物活性吸附剂对气体中的氡和部分汞进行吸附处理;

[0163]

于氡处理室处理后的气体进入汞处理室并流经有害气体处理网时,有害气体处理网内装填的三聚氰胺改性的膨润土完成对气体中剩余部分汞的脱除处理;

[0164]

本实施例中,油田产出原油所含气体中汞浓度、氡浓度及硫化氢浓度达标的判断

标准为:

[0165]

当油田产出原油所含气体中的汞浓度≤0.01μg/m3,氡浓度≤4pci/l,硫化氢浓度≤6mg/m3时,确定油田产出原油所含气体中汞浓度、氡浓度及硫化氢浓度达标;

[0166]

本实施例中,所述工艺还包括:在对气体中的硫化氢进行处理时将硫化氢淋洗清除室底部的硫化氢清除剂回流至淋洒装置,并由淋洒装置将其自上到下喷淋到硫化氢淋洗清除室内;

[0167]

本实施例中,所用的硫化氢清除剂的原料组成包括:2.5mol/l甲基二乙醇胺(mdea)水溶液20l、2.0mol/l络合铁溶液(乙二胺四乙酸铁钠盐和/或乙二胺铁盐溶液)25l、乙醇醛以及含氮化合物(例如胺、三嗪或亚胺)0.5l,各原料组分的反应时间为0.5

‑

1min,反应温度为20

‑

40℃;

[0168]

本实施例利用硫化氢与硫化氢清除剂发生中和反应,以达到去除硫化氢的目的;本实施例中还可以向所述硫化氢清除剂中添加液体状态的碱性低分子聚合物(常规物质),以利用其络合作用进一步去除硫化氢残余的气味。

[0169]

本实施例以两种不同油田产出原油样品为例,采用实施例4所提供的系统并按照以上具体工艺分别检测与处理了这两种油田产出原油样品中的有毒气体,对于油田产出原油样品1,第一次检测后发现其中汞浓度和氡浓度不达标,而硫化氢浓度达标,因此可采用实施例3所提供的油田产出原油中有毒气体无害化处理装置对氡和汞进行无害化处理,无害化处理后再检测油田产出原油样品中的有毒气体,发现其中氡浓度达标,而汞浓度仍不达标,此时仍可以采用实施例3所提供的油田产出原油中有毒气体无害化处理装置再对汞进行处理,直至检测后发现汞浓度达标;对于油田产出原油样品2,第一次检测后发现其中硫化氢浓度和氡浓度不达标,而汞浓度达标,因此可采用实施例2所提供的油田产出原油中有毒气体无害化处理装置对氡和硫化氢进行无害化处理,无害化处理后再检测油田产出原油中的有毒气体,发现其中氡浓度达标,而硫化氢浓度仍不达标,此时仍可以采用实施例2所提供的油田产出原油中有毒气体无害化处理装置再对硫化氢进行处理,直至检测后发现硫化氢浓度达标;实验参数以及所得实验结果如下表1所示。

[0170]

表1

[0171][0172]

从以上表1中可以看出,本发明实施例所提供的检测与处理油田产出原油中有毒气体的一体化工艺可以快速精确定量确定油田产出原油中所含氡、汞、硫化氢等有毒有害气体的含量,进而可根据有毒气体含量提前制定相关预防措施,确保安全生产和生命健康;同时本发明所提供的该工艺还可以实现对氡、汞、硫化氢等有毒有害气体进行高效地无害化处理,进而可为天然气安全勘探开发和生产提供保障。

[0173]

以上所述,仅为本发明的具体实施例,不能以其限定发明实施的范围,所以其等同组件的置换,或依本发明专利保护范围所作的等同变化与修饰,都应仍属于本专利涵盖的范畴。另外,本发明中的技术特征与技术特征之间、技术特征与技术发明之间、技术发明与技术发明之间均可以自由组合使用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1