模拟驱动方法、模拟负载方法及发动机齿轮试验系统与流程

1.本发明涉及汽车测试领域,具体而言,涉及一种模拟驱动方法、模拟负载方法及发动机齿轮试验系统。

背景技术:

2.发动机齿轮是发动机内部用于传递曲轴动力以驱动附件运动的齿轮或者齿轮链条机构。在发动机运转中,齿轮运动副通过啮合运动进行动力和运动传递,并在此过程中相互撞击、摩擦,进而产生磨损、可靠性和振动噪声问题。因此就需要对发动机各齿轮的工作过程、运动与受力进行相关研究,优化发动机各个齿轮设计,以满足各种性能要求。

3.但齿轮只是发动机某一动力传递链中的一个零件,在发动机整机运转环境下,齿轮处于发动机内部,不能直接进行性能数据测量,尤其是齿轮噪声,由于和其他发动机噪声混合在一起的,很难测量到准确的齿轮噪声。而单独运转齿轮则不会产生啮合与受力,也不会产生噪音;即使是同时运转齿轮副,虽然会有齿轮啮合受力及噪音,但由于齿轮副的输入端驱动力、输出端负载、惯量、运转工况等边界条件与实际安装运行状态有较大差距,不能复现实际齿轮工作状态,所以也不能准确的测量到发动机齿轮各种性能数据。

4.另外,现有技术也存在将齿轮箱单独取出进行测试的情况,但在这些技术中,仅是针对能够整体分离进行测试的变速箱或齿轮箱的情况使用的,对于不能从发动机中单独分离进行测试的正时齿轮系则不能适用;而且现有的测试平台只能在不考虑实际受力、运动规律和边界条件的稳态条件下进行测试,无法实现齿轮工作过程运动与受力的动态模拟。

5.有鉴于此,特提出本发明。

技术实现要素:

6.本发明的目的在于提供发动机齿轮试验台电机控制系统及动态模拟方法,以解决现有技术中存在的发动机齿轮试验过程中无法实现齿轮运动与受力的动态模拟的问题。

7.为了实现上述目的,本发明采用以下技术方案:

8.第一方面,本发明提供了一种用于发动机齿轮试验的模拟驱动方法,包括以下步骤:

9.根据目标曲轴扭矩曲线、驱动电机正时信号、驱动电机转角信号和延迟转角,确定瞬态扭矩;

10.根据发动机曲轴系惯量和驱动电机系统惯量,确定惯量补偿;

11.根据所述瞬态扭矩和所述惯量补偿,确定驱动电机目标扭矩;

12.根据所述驱动电机目标扭矩,进行发动机齿轮试验的驱动电机驱动。

13.作为进一步优选的技术方案,在根据目标曲轴扭矩曲线、驱动电机正时信号、驱动电机转角信号和延迟转角,确定瞬态扭矩之前,还包括:

14.根据发动机参数、齿轮参数、负载参数、目标试验工况、扭振阶次和发动机输出扭矩,确定目标曲轴扭矩曲线。

15.作为进一步优选的技术方案,所述延迟转角采用以下方式得到:

16.根据延迟时间和当前转速,确定延迟转角。

17.第二方面,本发明提供了一种用于发动机齿轮试验的模拟负载方法,包括以下步骤:

18.根据负载扭矩曲线、负载电机正时信号、负载电机转角信号和延迟转角,确定瞬态负载扭矩;

19.根据负载电机系统惯量和负载惯量,确定惯量补偿;

20.根据所述瞬态负载扭矩和所述惯量补偿,确定负载电机目标负载扭矩;

21.根据所述负载电机目标负载扭矩,进行发动机齿轮试验的负载电机控制。

22.作为进一步优选的技术方案,在根据负载扭矩曲线、负载电机正时信号、负载电机转角信号和延迟转角,确定瞬态负载扭矩之前,还包括:

23.根据负载扭矩特性数据和目标负载负荷,或根据负载的性能特性、结构、边界、负载惯量参数和动力学模型,确定负载扭矩曲线;

24.优选地,所述延迟转角采用以下方式得到:

25.根据延迟时间和当前转速,确定延迟转角。

26.第三方面,本发明提供了一种用于发动机齿轮试验的模拟驱动系统,包括:控制系统、驱动变频器和驱动电机系统,所述驱动电机系统包括驱动电机、第一扭矩转速传感器和第一编码器;所述控制系统分别与所述驱动变频器、所述第一编码器和所述第一扭矩转速传感器相连,所述控制系统用于执行上述的模拟驱动方法;所述驱动变频器还与所述驱动电机相连。该模拟驱动系统中的控制系统用于执行上述模拟驱动方法,因而可对驱动电机进行可靠控制,使驱动电机准确模拟发动机曲轴的输出,从而给曲轴齿轮和齿轮系提供扭矩、转速和动态波动的输入,进而实现齿轮系工作运行的动态模拟。

27.作为进一步优选的技术方案,所述控制系统包括操控计算机、驱动电机控制模块和采集模块,所述驱动电机控制模块分别与所述操控计算机和所述采集模块相连,所述驱动电机控制模块用于执行所述模拟驱动方法;

28.所述采集模块还分别与第一编码器和所述第一扭矩转速传感器相连,所述驱动电机控制模块还与所述驱动变频器相连。

29.本优选技术方案中提供了控制系统的一种具体结构组成及其连接关系,将执行上述模拟驱动方法集成于驱动电机控制模块中,采集模块用于采集第一编码器和第一扭矩转速传感器的相关参数,操控计算机用于使使用者录入各种信息,例如齿轮参数、曲轴转速曲线、发动机参数、模拟扭振阶次和工况参数等,实现使用者对整个模拟驱动系统的控制。

30.第四方面,本发明提供了一种用于发动机齿轮试验的模拟负载系统,包括:控制系统、负载变频器和负载电机系统,所述负载电机系统包括负载电机、第二扭矩转速传感器和第二编码器;所述控制系统分别与所述负载变频器、所述第二编码器和所述第二扭矩转速传感器相连,所述控制系统用于执行上述的模拟负载方法;所述负载变频器还与所述负载电机相连。该模拟负载系统中的控制系统用于执行上述模拟负载方法,因而可对负载电机进行可靠控制,使负载电机准确模拟负载的扭矩特性。给负载齿轮和齿轮系提供扭矩和动态波动的负载边界条件,进而实现齿轮系工作运行的动态模拟。

31.作为进一步优选的技术方案,所述控制系统包括操控计算机、负载电机控制模块

和采集模块,所述负载电机控制模块分别与所述操控计算机和所述采集模块相连,所述负载电机控制模块用于执行所述模拟负载方法;

32.所述采集模块还分别与第二编码器和所述第二扭矩转速传感器相连,所述负载电机控制模块还与所述负载变频器相连。

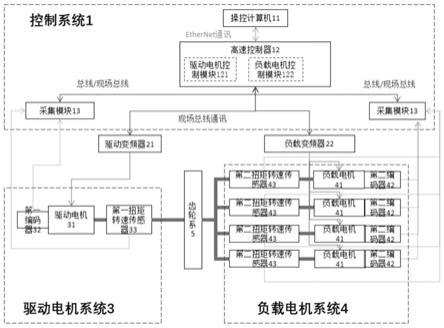

33.本优选技术方案中提供了控制系统的一种具体结构组成及其连接关系,将执行上述模拟负载方法集成于负载电机控制模块中,采集模块用于采集第二编码器和第二扭矩转速传感器相关参数,操控计算机用于使使用者录入各种信息,例如负载扭矩特性数据、负载负荷、负载参数、负载惯量等,实现使用者对整个模拟负载系统的控制。

34.发动机齿轮系同时存在多个负载,但每个负载的工作原理和控制逻辑相同,即同时存在多套负载电机系统。

35.第五方面,本发明提供了一种发动机齿轮试验系统,包括上述用于发动机齿轮试验的模拟驱动系统和用于发动机齿轮试验的模拟负载系统。

36.模拟驱动系统和模拟负载系统中各自的控制系统合并集成为发动机齿轮试验台控制系统,包括操控计算机、高速控制器、采集模块。高速控制器内集成有驱动电机控制模块和负载电机控制模块,用于执行上述模拟驱动方法和模拟负载方法。高速控制器分别与操控计算机、采集模块、变频柜相连。采集模块分别与第一编码器、第一扭矩转速传感器、第二编码器和第二扭矩转速传感器相连,用于采集相关数据,发送给高速控制器。模拟驱动系统和模拟负载系统的控制系统中所述的操控计算机为同一操控计算机,用于使使用者录入各种信息,例如目标设置、参数信息、需求数据等,实现使用者对整个试验台的控制。

37.本优选技术方案中,驱动变频器和负载变频器集成于变频柜内,驱动变频器分别与控制系统高速控制器中的驱动电机控制模块和驱动电机相连,负载变频器分别与控制系统高速控制器中的负载电机控制模块和负载电机相连。

38.上述试验台电机控制系统和动态模拟方法可以应用于柴油机正时齿轮系、汽油机齿轮系,还可以应用于链系、皮带系等;并且适用于齿轮噪声试验、性能试验、可靠性试验、耐久性试验、润滑油及齿轮匹配等多种用途。

39.与现有技术相比,本发明的有益效果为:

40.本发明提供的用于发动机齿轮试验的模拟驱动方法中,根据目标曲轴扭矩曲线、驱动电机正时信号、驱动电机转角信号和延迟转角,确定瞬态扭矩;根据发动机曲轴系惯量和驱动电机系统惯量,确定惯量补偿;再根据所述瞬态扭矩和所述惯量补偿,确定驱动电机目标扭矩,根据所述驱动电机目标扭矩,进行发动机齿轮试验的驱动电机驱动。而现有技术在直接以给定转速输出,并未确定以及根据瞬态扭矩和惯量补偿,进而确定驱动电机目标扭矩,不考虑曲轴带来的扭矩、转速波动特性模拟,也无法模拟真实的驱动输出。该方法能使驱动电机模拟发动机曲轴的输出,给曲轴齿轮和齿轮系提供扭矩、转速和动态波动的输入,进而实现齿轮系工作运行的动态模拟。

41.本发明提供的用于发动机齿轮试验的模拟负载方法中,根据负载扭矩曲线、负载电机正时信号、负载电机转角信号和延迟转角,确定瞬态负载扭矩;根据负载电机系统惯量和负载惯量,确定惯量补偿;再根据所述瞬态负载扭矩和所述惯量补偿,确定负载电机目标负载扭矩,根据所述负载电机目标负载扭矩,进行发动机齿轮试验的负载电机控制。而现有技术在直接以给定负载扭矩,并未确定以及根据瞬态负载扭矩和惯量补偿,进而确定负载

电机目标负载扭矩,不考虑负载本身的扭矩特性、波动和惯量特性,也无法模拟真实的负载。该方法使负载电机能够模拟负载的扭矩特性,给负载齿轮和齿轮系提供扭矩和动态波动的负载边界条件,进而实现齿轮系工作运行动态模拟。

42.本发明提供的发动机齿轮试验系统可模拟发动机各种动力学和运动学边界条件,实现齿轮系运行与发动机安装状态一致,从而测量到发动机运行状态下准确的齿轮性能数据。该发动机齿轮试验系统可以应用于柴油机正时齿轮系,汽油机齿轮系,还可以应用于链系、皮带系等;并且适用于齿轮噪声试验、性能试验、可靠性试验、耐久性试验、润滑油及齿轮匹配等多种用途。

附图说明

43.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。构成本发明的附图只是用于方便读者对本发明技术方案的理解,本发明的示意性实施例及其说明用于解释本发明,并不代表本发明的具体固定结构,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。在附图中:

44.图1为本发明提供的发动机齿轮试验系统的构架原理图;

45.图2为本发明提供的模拟驱动系统的结构组成与连接关系图;

46.图3为本发明提供的模拟驱动方法的控制原理图;

47.图4为本发明提供的模拟负载系统的结构组成与连接关系图;

48.图5为本发明提供的模拟负载方法的控制原理图。

49.图标:1

‑

控制系统;11

‑

操控计算机;12

‑

高速控制器;121

‑

驱动电机控制模块;122

‑

负载电机控制模块;13

‑

采集模块;2

‑

变频柜;21

‑

驱动变频器;22

‑

负载变频器;3

‑

驱动电机系统;31

‑

驱动电机;32

‑

第一编码器;33

‑

第一扭矩转速传感器;4

‑

负载电机系统;41

‑

负载电机;42

‑

第二编码器;43

‑

第二扭矩转速传感器;5

‑

齿轮系。

具体实施方式

50.为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行清楚、完整的描述。显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施例,都属于本发明所保护的范围。

51.在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

52.在本发明的描述中,还需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语

在本发明中的具体含义。

53.本文中概念定义如下:

54.曲轴扭矩曲线:由发动机曲轴传递给齿轮系驱动输入端的曲轴齿轮的一组扭矩数据,按照时间顺序的组合。

55.目标曲轴扭矩曲线:作为驱动电机控制目标的曲轴扭矩曲线。

56.转角信号:表示驱动电机或负载电机旋转角度的信号,电机旋转一周为360

°

。

57.正时信号:表示驱动电机或负载电机某一特定旋转角度的标记信号。

58.瞬态扭矩:驱动电机某一时刻的扭矩。

59.发动机曲轴系惯量:发动机曲轴及附属零件的转动惯量。

60.驱动电机系统惯量:驱动电机系统,包括驱动电机、第一编码器和第一转速扭矩传感器及其连接轴的转动惯量。

61.负载扭矩曲线:由发动机齿轮负载施加给齿轮系负载端的负载齿轮的一组负载扭矩数据,按照时间顺序的组合。

62.瞬态负载扭矩:负载电机某一时刻的负载扭矩。

63.负载扭矩特性数据:发动机齿轮负载在不同的负载负荷、不同的转角相位下产生的负载阻力矩数据。

64.负载负荷:发动机齿轮负载的做功负荷。

65.目标负载负荷:负载电机要模拟的目标工况的负载负荷。

66.本发明中发动机齿轮试验系统的构架原理如图1所示,该系统由控制系统、变频柜、驱动电机系统、负载电机系统几个部分组成。由于发动机齿轮系同时存在多个负载,所以系统中同时存在多套负载电机系统。下面进行详细说明。

67.一、试验台电机控制系统各部分组成及功能

68.1、控制系统1是试验台控制操控系统,包括操控计算机11、高速控制器12、采集模块13、操控软件、控制程序、控制机柜和控制线路等。操控计算机11中运行操控软件,是试验人员与试验台控制操控系统交互的通道,工作模式、发动机参数、齿轮参数等等通过操控计算机11和操控软件写入并发送给高速控制器12,同时接收、保存并显示高速控制器12发送过来的驱动电机和负载电机的转速、扭矩和相应的波动。高速控制器12中运行控制程序,构成控制系统核心,内部集成驱动电机控制模块121和负载电机控制模块122,分别运行模拟驱动方法和模拟负载方法,用于驱动电机系统3和负载电机系统4控制,可实现稳态工况控制,瞬态工况编程控制,并通过控制驱动电机31和负载电机41实现齿轮系原机状态下的驱动与负载的动态波动特性模拟。采集模块13用于传感器信号采集和处理,而后发送给高速控制器12。结合接收操控计算机11的设置和参数,高速控制器12通过控制程序运算计算出控制指令,发送给变频柜2。控制机柜为控制系统1的封装机柜。

69.2、如图2和图4所示,变频柜2是模拟电机的功率供电装置,提供驱动电机31的供电和负载电机41的馈电,包括驱动变频器21、负载变频器22(多个)、电源模块、变压器等部件。

70.3、驱动电机系统3用于模拟发动机曲轴,为被测齿轮系提供动力输入和波动输入,包括驱动电机31、第一编码器32、第一扭矩转速传感器33。与控制系统1配合实现齿轮系原机状态下的曲轴齿轮的动态波动特性模拟。

71.4、负载电机系统4用于模拟齿轮系驱动的负载部件,为被测齿轮系提供负载扭矩

及波动。由于发动机同时存在多个负载,所以试验台控制操控系统也同时提供多套负载电机系统4。根据被测齿轮系的需要,包括多套负载电机41、第二编码器42、第二扭矩转速传感器43。与控制系统1配合实现齿轮系原机状态下的负载齿轮的动态波动特性模拟。

72.5、齿轮系5为被测试验对象,由曲轴输入齿轮、中间齿轮(多个)、负载齿轮(多个)组成。负载齿轮如凸轮轴齿轮、喷油泵齿轮、机油泵齿轮、空压机齿轮等等。

73.二、试验台电机控制系统运行

74.试验台电机控制系统控制功能分为驱动电机控制和负载电机控制两部分。其中驱动电机控制具体依靠模拟驱动系统,运行模拟驱动方法实现;负载电机控制具体依靠模拟负载系统,运行模拟负载方法实现。

75.模拟驱动系统的结构组成与连接关系如图2所示。通过操控计算机11及操控软件输入目标设置、参数、边界条件、数据等信息。采集模块13通过信号线连接第一编码器32和第一扭矩转速传感器33,采集到驱动电机31的正时、转角相位、转速和扭矩,通过总线传给高速控制器12。高速控制器12中的驱动电机控制模块121运行模拟驱动方法,计算出控制指令,通过总线发送给驱动变频器21。驱动变频器21通过动力电缆驱动驱动电机31,控制驱动电机31工作。

76.如图3所示,所述模拟驱动方法包括以下步骤:

77.s1、首先定义驱动电机的正时信号相位和转角相位零位,并与曲轴相位相对应。

78.s2、获取发动机性能、结构和边界参数,齿轮系各齿轮参数,以及负载扭矩特性和惯量参数,使用商用软件,建立动力学模型。

79.s3、控制驱动电机到目标试验初始工况,而后驱动电机按照以下步骤模拟发动机曲轴输出的动态波动。

80.s4、获取要模拟的目标试验工况和扭振阶次设置,据此进行动力学计算,得到模拟曲轴扭矩曲线。

81.s5、根据动力学模型计算,模拟曲轴扭矩曲线与发动机动力输出扭矩相减,得到曲轴内耗及齿轮负载扭矩作为目标曲轴扭矩曲线。

82.s6、获取驱动电机的正时和转角信号得到当前转角相位,根据驱动电机转角相位加上延迟转角,得到目标转角相位。

83.其中延迟转角=延迟时间*当前转速;

84.其中延迟时间为实际的模拟曲线与作为控制目标的曲轴曲线之间的延迟时间。第一个循环为估算的延迟时间。

85.s7、根据步骤s6获取到的目标转角相位,查询s5步骤获取到的曲轴扭矩曲线,得到对应的瞬态扭矩。

86.s8、获取发动机曲轴系惯量和驱动电机实际瞬态转速,根据已知的驱动电机系统惯量、发动机曲轴系惯量和驱动电机实际瞬态转速进行惯量补偿计算。

87.计算逻辑如下:

88.补偿扭矩=(驱动电机系统惯量

‑

发动机曲轴系惯量)*加速度;

89.其中加速度根据驱动电机实际瞬态转速变化计算得到。

90.s9、根据步骤s7得到瞬态扭矩和步骤s8得到补偿扭矩之和,计算得到驱动电机目标扭矩。

91.s10、获取驱动电机实际转速,根据驱动电机目标扭矩和驱动电机实际转速,结合预先标定的驱动电机特性,计算得到驱动电机目标电流,目标电流转换成控制信号后驱动驱动电机。

92.s11、获取驱动电机实际瞬态扭矩,根据驱动电机实际瞬态扭矩和驱动电机目标扭矩,得到扭矩偏差,根据扭矩偏差输入反馈算法得到修正电流。

93.s12、采用驱动电机目标电流和修正电流之和转换成控制信号后驱动驱动电机。

94.s13、循环步骤s11~s12使驱动电机实际瞬态扭矩达到目标扭矩。

95.s14、根据执行步骤s6~s13的实际延迟时间,计算出实际延迟转角。

96.s15、循环步骤s6~s14,直至目标试验工况变化,执行下一工况。

97.s16、循环步骤s4~s15,直至执行完所有的试验工况。

98.s17、根据预先设定,可以选择试验结束,或者循环执行步骤s3~s17直至强制试验结束。

99.上述用于发动机齿轮试验的模拟驱动方法中,首先定义驱动电机正时信号相位和转角相位零位,以确定驱动电机转角相位与要模拟的曲轴的相位对应关系。然后获取发动机性能、结构和边界参数,齿轮系各齿轮参数,以及负载扭矩特性和惯量参数,使用商用软件,建立动力学模型。接下来获取要模拟的目标试验工况和扭振阶次设置,据此进行动力学计算,得到模拟曲轴扭矩曲线,减去发动机动力输出扭矩,得到曲轴内耗及齿轮负载扭矩作为目标曲轴扭矩曲线。而后获取驱动电机的正时和转角信号得到当前转角相位,在加上延迟转角得到目标转角相位,进而得到对应的瞬态扭矩。之后再根据驱动电机系统惯量、发动机曲轴系惯量和驱动电机实际瞬态转速进行惯量补偿计算,得到目标扭矩。

100.接下来根据目标扭矩和实际转速结合预先标定的电机特性,计算得到目标电流,目标电流转换成控制信号后驱动驱动电机,使电机尽量按照目标扭矩输出,而实际瞬态扭矩和目标扭矩并不完全相同,二者之间存在扭矩偏差,根据该扭矩偏差输入反馈算法可得出修正电流,再采用目标电流和修正电流之和转换成控制信号后驱动驱动电机,循环以上获取目标扭矩之后步骤使驱动电机按照目标扭矩输出。

101.循环以上获取驱动电机转角相位和转速之后的步骤,按照实际延迟转角计算执行,直至目标试验工况变化,执行下一工况,直至执行完所有的试验工况。从而使驱动电机能够模拟发动机曲轴的输出,给曲轴齿轮和齿轮系提供扭矩、转速和动态波动的输入,进而实现齿轮系工作运行的动态模拟。

102.根据预先设定,完成所有的试验工况后,可以选择试验结束,或者循环执行直至强制试验结束。

103.模拟负载系统的结构组成与连接关系如图4所示。通过操控计算机11及操控软件输入目标设置、参数、边界条件、数据等信息。采集模块13通过信号线连接第二编码器42和第二扭矩转速传感器43,采集到负载电机41的正时、转角相位、转速和扭矩,通过总线传给高速控制器12。高速控制器12中的负载电机控制模块122运行模拟负载方法,计算出控制指令,通过总线发送给负载变频器22。负载变频器22通过动力电缆驱动负载电机41,控制负载电机41工作。由于发动机齿轮系同时存在多个负载,所以系统中同时存在多套负载电机系统4分别独立控制,每套负载电机系统4工作方式相同,不再一一描述。

104.如图5所示,所述模拟负载方法,包括以下步骤:

105.s1、首先定义负载电机的正时信号相位和转角相位零位,并与负载相位相对应。

106.s2、获取目标负载负荷下的负载扭矩曲线,作为负载电机的控制目标,而后负载电机按照以下步骤模拟负载的动态波动。

107.s3、获取负载电机的正时和转角信号得到当前转角相位,根据负载电机转角相位加上延迟转角,得到目标转角相位。

108.其中延迟转角=延迟时间

×

当前转速;

109.其中延迟时间为实际的模拟曲线与作为控制目标的负载扭矩曲线之间的延迟时间。第一个循环为估算的延迟时间。

110.s4、根据步骤s3获取到的目标转角相位,查询s2步骤获取到的负载扭矩曲线,得到对应的瞬态负载扭矩。

111.s5、获取负载惯量和负载电机实际瞬态转速,根据已知的负载电机系统惯量、负载惯量和负载电机实际瞬态转速进行惯量补偿计算。

112.计算逻辑如下:

113.补偿负载扭矩=(负载电机系统惯量

‑

负载惯量)

×

加速度;

114.其中加速度根据负载电机实际瞬态转速变化计算得到。

115.s6、根据步骤s4得到瞬态负载扭矩和步骤s5得到补偿负载扭矩之和,计算得到负载电机目标负载扭矩。

116.s7、获取负载电机实际转速,根据负载电机目标负载扭矩和负载电机实际转速,结合预先标定的负载电机特性,计算得到负载电机目标馈电电流,目标馈电电流转换成控制信号后控制负载电机。

117.s8、获取负载电机实际瞬态负载扭矩,根据负载电机实际瞬态负载扭矩和负载电机目标负载扭矩,得到负载扭矩偏差,根据负载扭矩偏差输入反馈算法得到修正馈电电流。

118.s9、采用负载电机目标馈电电流和修正馈电电流之和转换成控制信号后控制负载电机。

119.s10、循环步骤s8~s9使负载电机实际瞬态负载扭矩达到目标负载扭矩。

120.s11、根据执行步骤s3~s10的实际延迟时间,计算出实际延迟转角。

121.s12、循环步骤s3~s11,直至负载负荷变化,执行新的负载扭矩曲线。

122.上述发动机齿轮试验的模拟负载方法中,首先定义负载电机正时信号相位和转角相位零位,以确定负载电机转角相位与要模拟的负载相位对应关系。然后获取目标负载负荷下的负载扭矩曲线,作为负载电机的控制目标。而后获取负载电机的正时和转角信号得到当前转角相位,在加上延迟转角得到目标转角相位,进而得到对应的瞬态负载扭矩。之后再根据负载电机系统惯量、负载惯量和负载电机实际瞬态转速进行惯量补偿计算,得到目标负载扭矩。

123.接下来根据目标负载扭矩和实际转速结合预先标定的电机特性,计算得到目标馈电电流,目标馈电电流转换成控制信号后控制负载电机,使电机尽量按照目标负载扭矩输出,而实际瞬态负载扭矩和目标负载扭矩并不完全相同,二者之间存在负载扭矩偏差,根据该负载扭矩偏差输入反馈算法可得出修正馈电电流,再采用目标馈电电流和修正馈电电流之和转换成控制信号后控制负载电机,循环以上获取目标负载扭矩之后步骤使负载电机按照目标负载扭矩控制。

124.循环以上获取负载电机转角相位和转速之后的步骤,按照实际延迟转角计算执行,直至负载负荷变化,执行新的负载扭矩曲线。从而使负载电机能够模拟负载的扭矩特性,给负载齿轮和齿轮系提供扭矩和动态波动的负载边界条件,进而实现齿轮系工作运行动态模拟。

125.进一步地,s2负载电机控制目标的负载扭矩曲线获取方法包括:

126.直接导入已获取到的不同负载负荷情况下的负载扭矩特性数据,并存储与系统中。负载扭矩特性数据有两个来源,一是试验测得,二是cae(computer aided engineering,计算机辅助工程)计算得到,并根据要模拟的目标负载负荷,选取其中对应的负载扭矩曲线。

127.或,获取负载的性能特性、结构和边界、以及负载惯量参数,使用商用软件,建立动力学模型。接下来根据要模拟的目标负载负荷,据此进行动力学计算,得到负载扭矩曲线。

128.以上提供了两种负载扭矩曲线的获取方法,不同之处在于获取方式不同,第一种是根据与获取的负载扭矩特性数据结合负载负荷得到,第二种是根据性能特性、结构和边界、负载惯量参数和动力学模型,经动力学计算得到的。

129.发动机齿轮系同时存在多个负载,但每个负载的工作原理和控制逻辑相同,即通过以上模拟负载方法分别独立控制。

130.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1