一种提高热释电单晶芯片性能的方法

1.本发明涉及一种提高热释电单晶芯片性能的方法,属于热释电红外领域。

背景技术:

2.随着人类文明的进步和科学技术的迅猛发展,作为一种高新探测技术,红外探测技术越来越受到人们的重视,各式各样的红外探测器在军事、工业、医疗、安防、农业等领域都已得到广泛应用。相比于其它红外探测器,热释电红外探测器具有响应速度快、光谱响应范围宽、无需偏置电压、无需制冷、结构紧凑、成本低等更加优异的性能,是当前非制冷红外探测技术研究和应用的重点之一。

3.热释电红外探测器的核心是热释电灵敏元材料。弛豫铁电单晶(1-x)pb(mg

1/3

nb

2/3

)o

3-xpbtio3(pmnt)和(1-x-y)pb(in

1/2

nb

1/2

)o

3-ypb(mg

1/3

nb

2/3

)o3–

xpbtio3(pimnt)及其掺杂改性材料是一类新型的铁电材料,具有优异的压电、机电耦合、电光及声光性能,因此它在能量收集、磁电转换、医用超声换能等方面得到了广泛的应用。另外,我们还发现弛豫铁电单晶(1-x)pb(mg

1/3

nb

2/3

)o

3-xpbtio3(pmnt)具有优异的热释电性能。与传统材料相比,它具有高热释电系数、高探测优值、较小的热扩散系数和介电损耗,并且物化性能均匀稳定。mn掺杂pmnt热释电系数高达17.2

×

10-4

c/m2k,探测优值可达40.2

×

10-5

pa-1/2

,介电损耗低至0.0005。因此,掺杂改性后的弛豫铁电单晶在制备小体积、低成本、低功耗、室温工作的高性能非制冷热释电红外探测器中具有广阔的发展前景。

4.热释电弛豫铁电体在生长过程中由于高温下氧分压较低不可避免的会产生一些氧缺陷,这些氧缺陷影响了晶体的热释电性能和介电性能。虽然专利1(申请号:201410275895.x)中公开了一种提高热释电性能材料的后处理方法,其采用交流电场老化处理消除空间电荷缺陷,再结合加压状态下热处理消除交流老化带来的应力,但是:(1)单纯的交流电场老化处理消除空间电荷缺陷有限,限制了性能的提升;(2)剩余过多的缺陷还会在减薄和抛光成极薄的热释电灵敏元的过程中造成晶片的开裂,极大的影响热释电灵敏元单晶芯片的成品率;(3)加压状态下热处理的方式也会容易导致热释电单晶芯片的开裂。

技术实现要素:

5.为了克服上述技术缺陷,本发明提供了一种提高热释电单晶芯片性能的方法,包括:(1)将热释电单晶芯片进行第一次退火处理;(2)将第一次退火处理后的热释电单晶芯片在低频、弱电场下进行交流电场老化处理、第二次退火处理和直流极化处理,以提高热释电单晶芯片性能。

6.在本发明中,通过交流电场老化和第二次退火处理可以弥补热释电单晶芯片从内部迁移到表层的氧空位,再与第一次退火处理联合可以使热释电单晶芯片的氧空位得到充分的弥补,在提升热释电单晶芯片性能的同时还有利于后续芯片的进一步减薄避免芯片开裂,提高热释电单晶芯片的成品率。

7.较佳的,所述热释电单晶芯片为pmnt单晶、pimnt单晶、mn-pmnt单晶、或mn-pimnt单晶;所述热释电单晶芯片的厚度至少为200μm。

8.较佳的,所述第一次退火处理的气氛为富氧气氛,退火温度为500~700℃,退火时间为8~12小时;优选地,所述富氧气氛为室温下o2气压为0.08mpa~0.11mpa。

9.较佳的,所述低频为300hz以下;所述弱电场的电场强度为热释电单晶芯片矫顽场的0.3~0.5倍;所述交流电场老化处理的时间至少为102周期。

10.较佳的,所述第二次退火处理的气氛为富氧气氛,退火温度为500~700℃,退火时间为8~12小时;优选地,所述富氧气氛为室温下o2气压为0.08mpa~0.11mpa。其中,第二次退火处理在消除氧空位的同时也去除交流老化带来的应力,此外还避免了额外压力的施加造成热释电单晶芯片的开裂情况。

11.较佳的,将第二次退火处理后的热释电单晶芯片进行减薄、抛光处理和第三次退火处理之后,再进行直流极化处理。本发明人发现,热释电单晶芯片在减薄抛光制备极薄灵敏元的过程中产生的应力也会对热释电性能和介电性能产生影响,导致制备的热释电红外探测器的响应率降低,介电损耗噪声增大,造成探测性能的下降。对此,本发明人通过第三次退火处理,消除应力。

12.又,较佳的,减薄和抛光处理后的热释电灵敏元厚度控制在10~80μm,表面粗糙度有效值<1nm。

13.又,较佳的,所述第三次退火处理的气氛为空气气氛或者富氧气氛,退火温度为400~700℃(优选400℃~600℃),退火时间为8~12小时;优选地,所述富氧气氛为室温(例如,优选15℃~25℃)下o2气压为0.08mpa~0.11mpa。

14.较佳的,所述直流极化处理的电场强度至少为2kv/mm,时间为1~30分钟。

15.有益效果:在本发明中,通过交流电场老化和三次退火的联合处理可以进一步减少热释电单晶芯片(或称热释电弛豫单晶芯片)在晶体生长过程中产生的氧缺陷,减少热释电单晶芯片在研磨、抛光加工过程中出现的开裂,消除热释电单晶芯片在制备过程中产生的表面应力,提升热释电单晶芯片的热释电系数,降低热释电单晶芯片的介电损耗,从而达到提高热释电红外探测器的响应率,降低热释电红外探测器的噪声,提高热释电红外探测器的探测性能的效果。

附图说明

16.图1为实施例1中对mn:pimnt(15/55/30)单晶芯片采用a、b、c、d、e、f、g、h、i、j等十种方法进行处理的工艺流程图。

具体实施方式

17.以下通过下述实施方式进一步说明本发明,应理解,下述实施方式仅用于说明本发明,而非限制本发明。

18.在本公开中,将热释电单晶芯片制备成热释电灵敏元时,通过交流电场老化和三次退火处理的联合处理的方法,来进一步减少热释电单晶芯片中的氧空位,减少热释电单晶芯片在研磨、抛光加工过程中出现的开裂,消除热释电单晶芯片在制备过程中产生的表

面应力,提升热释电单晶芯片的热释电系数,降低热释电单晶芯片的介电损耗,从而达到提高热释电红外探测器的响应率,降低热释电红外探测器的噪声,提高热释电红外探测器的探测性能的效果。

19.在本发明中,该改性方法适用于热释电弛豫铁电单晶芯片,例如(1-x)pb(mg

1/3

nb

2/3

)o3–

xpbtio3(pmnt)单晶(其中,x=0.2~0.4)、(1-x-y)pb(in

1/2

nb

1/2

)o

3-ypb(mg

1/3

nb

2/3

)o3–

xpbtio3(pimnt)单晶(x=0.2~0.4,y=0.3~0.6)以及掺杂了其它元素(例如mn元素,掺杂量≤5at%)的pmnt单晶和pimnt单晶。事实上,氧离子迁移所需提供的能量在上述组分的热释电弛豫铁电单晶中是差不多的,而铅离子的挥发温度相同,因此交流老化处理和三次退火温度的参数也适用于上述所列组分的热释电弛豫铁电晶片。

20.将热释电单晶芯片进行第一次退火处理,设置退火环境为富氧气氛(室温纯氧气压为0.08mpa-0.11mpa),可以弥补热释电单晶芯片表层的氧空位。其中,第一次退火处理的温度可为500~700℃,优选为600~700℃,在上述温度范围内,可以提供足够的氧跃迁所需的激活能。若是第一次退火处理的温度过低,不足以提供足够的氧跃迁所需的激活能,氧空位的弥补有限,使得性能提升有限。若是第一次退火处理温度过高,会导致热释电单晶芯片中铅离子的挥发,反而使得性能劣化。优选,第一次退火处理的时间可为8~12小时。

21.在可选的实施方式中,该热释电单晶芯片的厚度至少为200μm,优选为200~1000μm、更优选为500-1000μm。在此范围内内圆切割机将长出来的完整晶体切割成一定厚度的晶片不会发生破裂现象,且能尽量减少将单晶芯片减薄抛光成灵敏元时所造成的晶体浪费。

22.将第一次退火处理后的热释电单晶芯片在低频、弱电场下交流电场老化处理,可以使得热释电单晶芯片内部的氧空位迁移到表层。其中,低频指的是300hz以下(例如1hz-300hz)。弱电场指的是电场强度为热释电晶片矫顽场的0.3~0.5倍(例如0.5倍)。其中,交流老化处理的时间至少为102周期,优选至少为104周期、更优选为106周期及以上。

23.将交流电场老化处理后的热释电单晶芯片进行第二次退火处理,设置退火环境为富氧气氛(室温纯氧气压为0.08mpa-0.11mpa),是为了弥补交流老化后迁移至表面的氧空位。其中,第二次退火处理的温度可为500~700℃,优选为600~700℃,在上述温度范围内,可以提供足够的氧跃迁所需的激活能且不会引起铅离子的挥发。若是第二次退火处理的温度过低,不足以提供足够的氧跃迁所需的激活能,氧空位的弥补有限,使得性能提升有限。若是第二次退火处理温度过高,也会导致热释电弛豫铁电晶片中铅离子的挥发,最终使得性能劣化。第二次退火处理的时间可为8~12小时。

24.将第二次退火处理处理后的热释电单晶芯片直接进行直流极化处理,其目的在于使电畴沿电场方向规则排列,从而具备热释电性能。其中,电场强度可至少为2kv/mm(优选为2~6kv/mm),时间可为1~30分钟。

25.在可选的实施方式中,此时热释电单晶芯片厚度较厚,为了进一步制备更薄的热释电灵敏元,可进一步将热释电单晶芯片进行减薄和抛光处理。优选,减薄和抛光处理之后得到的热释电灵敏元的厚度控制在10~80μm,表面粗糙度有效值(root mean square,rms)<1nm。

26.为了消除减薄、抛光后热释电单晶芯片(实际为热释电灵敏元)的应力,可进行第三次退火处理,提高了热释电灵敏元制备的成品率。其中,第三次退火处理的退火环境为空气或者富氧气氛(室温纯氧气压为0.08mpa-0.11mpa)。由于上述热释电单晶芯片力学性能

基本一致,第三次退火温度可为400~600℃,优选500~600℃。若是第三次退火处理温度过高,不仅会导致热释电弛豫铁电单晶芯片中铅离子的挥发,还会对热释电灵敏元表面产生热腐蚀效应,导致表面粗糙的增大,造成性能劣化。第三次退火处理的时间可为8~12小时。

27.在本发明中,若是直接将交流老化处理和第二次退火处理在热释电单晶芯片减薄抛光成10~80μm的灵敏元后再实施,则存在不好操作的问题。这主要是由于交流老化前单晶芯片需要上金属电极(例如,金电极、银电极等),但金属电极在高温下可能会扩散到晶体内部,有的还会发生氧化(如金300℃以上退火就会氧化),因此需要磨掉,但是由于热释电灵敏元自身已经很薄,此时磨掉电极会造成灵敏元的破损。

28.下面进一步例举实施例以详细说明本发明。同样应理解,以下实施例只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,本领域的技术人员根据本发明的上述内容作出的一些非本质的改进和调整均属于本发明的保护范围。下述示例具体的工艺参数等也仅是合适范围中的一个示例,即本领域技术人员可以通过本文的说明做合适的范围内选择,而并非要限定于下文示例的具体数值。

29.测试方法:下述实施例中涉及的热释电单晶芯片的介电性能测试是用agilent 4294a型阻抗分析仪(安捷伦科技有限公司)测得样品电容,根据平板电容器近似计算得到的;热释电系数是通过自主建立的动态法热释电系数测量系统测得的,交流驱动温度幅度为1℃,频率为45mhz,三种热释电优值(电流响应优值fi、电压响应优值fv、探测优值fd)通过以下公式计算得到:fi=p/cv,fv=p/(cvε0εr)和fd=p/[cv(εoεrtanδ)

1/2

]。

[0030]

实施例1选用mn掺杂0.15pb(in

1/2

nb

1/2

)o

3-0.55pb(mg

1/3

nb

2/3

)o

3-0.30pbtio3(mn:pimnt(15/55/30))单晶(mn掺杂含量1at%);将同一片上[111]取向的mn:pimnt(15/55/30)晶片(500μm)分为十批,分别采用a、b、c、d、e、f、g、h、i、j十种方法进行处理(图1):a:通过研磨、抛光工艺将厚的mn:pimnt(15/55/30)晶片减薄成灵敏元(20μm),表面粗糙度rms<1nm,不进行其它处理,上金电极,通过直流极化工艺进行极化(4kv/mm-15min);b:第二批:通过研磨、抛光工艺将厚的mn:pimnt(15/55/30)晶片减薄成灵敏元(20μm),表面粗糙度rms<1nm,再将灵敏元进行第三次退火处理,退火环境为空气,退火温度为500℃,退火时间为10h。然后上金电极,通过直流极化工艺进行极化(4kv/mm-15min);c:第三批:在厚的mn:pimnt(15/55/30)晶片上金电极,在30hz,0.24kv/mm条件下进行交流电场老化处理106周期(经测试矫顽场ec=0.48kv/mm)。磨掉电极,接着再对其进行第二次退火处理,退火环境为富氧气氛(室温纯氧气压为0.08mpa),退火温度为600℃,退火时间为10h。再通过研磨、抛光工艺将其减薄成灵敏元(20μm),表面粗糙度rms<1nm。最后,上金电极,通过直流极化工艺进行极化(4kv/mm-15min);d:第四批:将厚的mn:pimnt(15/55/30)晶片进行第一次退火处理,退火环境为富氧气氛(室温纯氧气压为0.08mpa),退火温度为600℃,退火时间为10h。接着通过研磨、抛光工艺将其减薄成灵敏元(20μm),表面粗糙度rms<1nm。最后,上金电极,通过直流极化工艺进行极化(4kv/mm-15min);

e:第五批:将厚的mn:pimnt(15/55/30)晶片进行第一次退火处理,退火环境为富氧气氛(室温纯氧气压为0.08mpa),退火温度为600℃,退火时间为10h。接着给晶片上电极,在30hz,0.24kv/mm条件下进行交流电场老化处理106周期。磨掉电极,再对其进行第二次退火处理,退火环境为富氧气氛(室温纯氧气压为0.08mpa),退火温度为600℃,退火时间为10h。然后通过研磨、抛光工艺将其减薄成灵敏元(20μm),表面粗糙度rms<1nm。最后,重新上金电极,通过直流极化工艺进行极化(4kv/mm-15min);f:第六批:将厚的mn:pimnt(15/55/30)晶片进行第一次退火处理,退火环境为富氧气氛(室温纯氧气压为0.08mpa),退火温度为600℃,退火时间为10h。接着给晶片上金电极,在30hz,0.24kv/mm条件下进行交流电场老化处理106周期。磨掉电极,再对其进行第二次退火处理,退火环境为富氧气氛(室温纯氧气压为0.08mpa),退火温度为600℃,退火时间为10h。然后通过研磨、抛光工艺将其减薄成灵敏元(20μm),表面粗糙度rms<1nm。再将灵敏元进行第三次退火处理,退火环境为空气,退火温度为500℃,退火时间为10h。最后,上金电极,通过直流极化工艺进行极化(4kv/mm-15min)(本发明所提出的方法);g:第七批:给厚的mn:pimnt(15/55/30)晶片上金电极,通过直流极化工艺进行极化(4kv/mm-15min);h:第八批:将厚的mn:pimnt(15/55/30)晶片进行第一次退火处理,退火环境为富氧气氛(室温纯氧气压为0.08mpa),退火温度为600℃,退火时间为10h。接着给晶片上金电极,通过直流极化工艺进行极化(4kv/mm-15min);i:第九批:给厚的mn:pimnt(15/55/30)晶片上金电极,在30hz,0.24kv/mm条件下进行交流电场老化处理106周期(经测试矫顽场ec=0.48kv/mm)。磨掉电极,接着再对其进行第二次退火处理,退火环境为富氧气氛(室温纯氧气压为0.08mpa),退火温度为600℃,退火时间为10h;然后重新上金电极,通过直流极化工艺进行极化(4kv/mm-15min);j:第十批:将厚的mn:pimnt(15/55/30)晶片进行第一次退火处理,退火环境为富氧气氛(室温纯氧气压为0.08mpa),退火温度为600℃,退火时间为10h。接着给晶片上金电极,在30hz,0.24kv/mm条件下进行交流电场老化处理106周期。磨掉电极,再对其进行第二次退火处理,退火环境为富氧气氛(室温纯氧气压为0.08mpa),退火温度为600℃,退火时间为10h。最后,重新上金电极,通过直流极化工艺进行极化(4kv/mm-15min)(本发明所提出的方法)。

[0031]

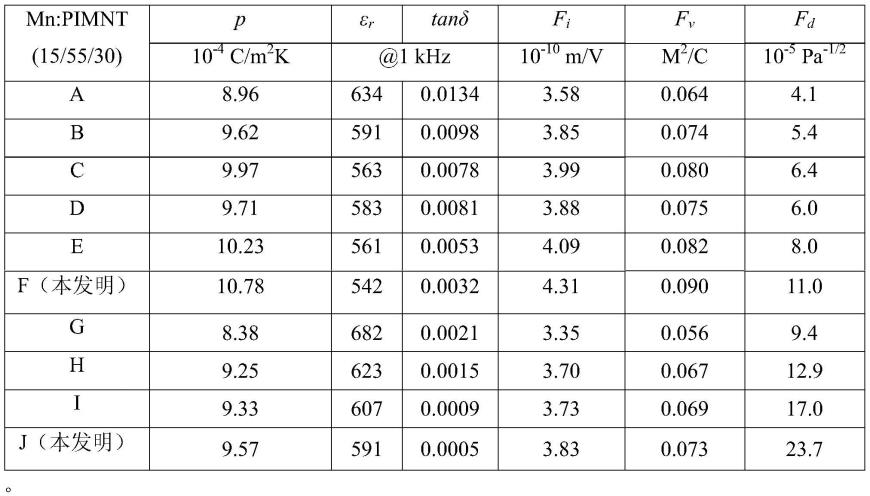

表1为实施例1中采用的a、b、c、d、e、f、g、h、i、j十种方法制备的mn:pimnt(15/55/30)热释电单晶芯片的性能比较

[0032]

从表1中可以看出,相比于不进行任何处理或者只进行了交流电场老化、退火一种处理的方法,通过交流电场老化和多次退火联合处理的薄的热释电灵敏元单晶芯片和厚的热释电单晶芯片的热释电系数都得到了增加,介电常数和损耗都得到了降低,三种热释电优值都得到了提高,薄的热释电灵敏元单晶芯片和厚的热释电单晶芯片的探测优值fd都是不进行任何处理的两倍多。可以发现,厚的热释电单晶芯片与薄的热释电灵敏元单晶芯片的性能存在差异,这是因为尺寸效应所造成的。

[0033]

实施例2选用mn掺杂0.15pb(in

1/2

nb

1/2

)o

3-0.55pb(mg

1/3

nb

2/3

)o

3-0.30pbtio3(mn:pimnt(15/55/30))单晶(mn掺杂含量1at%);采用本发明提出的方法从同一片[111]取向的晶片制备热释电灵敏元单晶芯片,改变第一次退火处理和第二次退火处理的退火温度。将厚的mn:pimnt(15/55/30)晶片(500μm)分为5批,分别进行第一次退火处理,退火环境为富氧气氛(室温纯氧气压为0.08mpa),退火温度分别为400℃、500℃、600℃、700℃和800℃,退火时间为10h。接着给晶片上金电极,在30hz,0.24kv/mm条件下进行交流电场老化处理106周期。磨掉电极,再对其进行第二次退火处理,退火环境为富氧气氛(室温纯氧气压为0.08mpa),第二次退火处理的温度与第一次退火处理的退火温度相同,退火时间为10h。然后通过研磨、抛光工艺将其减薄成灵敏元芯片(20μm),表面粗糙度rms<1nm。再将灵敏元芯片进行第三次退火处理,退火环境为空气,退火温度为500℃,退火时间为10h。最后上金电极,通过直流极化工艺进行极化(4kv/mm-15min)。

[0034]

表2为实施例2中在不同的退火温度下(第一次和第二次退火处理的退火温度)制备的mn:pimnt(15/55/30)热释电灵敏元单晶芯片的性能比较:

[0035]

从表2中可以发现,低温时,退火温度的上升有利于氧空位缺陷的补偿,促进灵敏元热释电性能的提高,但高温时,由于铅离子的挥发,继续提升退火温度反而会导致灵敏元性能的下降,最佳的第一次和第二次退火处理的退火温度在600℃-700℃。

[0036]

实施例3选用mn掺杂0.15pb(in

1/2

nb

1/2

)o

3-0.55pb(mg

1/3

nb

2/3

)o

3-0.30pbtio3(mn:pimnt(15/55/30))单晶(mn掺杂含量1at%);采用本发明提出的方法从同一片[111]取向的晶片制备热释电灵敏元单晶芯片,改变交流电场老化的周期。将厚的mn:pimnt(15/55/30)晶片(500μm)分为5批,进行第一次退火处理,退火环境为富氧气氛(室温纯氧气压为0.08mpa),退火温度分别为600℃,退火时间为10h。接着给晶片上金电极,在30hz,0.24kv/mm条件下进行交流电场老化分别处理102、104、106、108和10

10

周期。磨掉电极,再对其进行第二次退火处理,退火环境为富氧气氛(室温纯氧气压为0.08mpa),退火温度分别为600℃,退火时间为10h。然后通过研磨、抛光工艺将其减薄成灵敏元芯片(20μm),表面粗糙度rms<1nm,再将灵敏元芯片进行第三次退火处理,退火环境为空气,退火温度分别为600℃,退火时间为10h。最后上金电极,通过直流极化工艺进行极化(4kv/mm-15min)。

[0037]

表3为实施例3中在不同的交流电场老化周期下制备的mn:pimnt(15/55/30)热释电灵敏元单晶芯片的热释电性能比较:

[0038]

从表3中可以发现,交流电场老化的周期越多,晶体中氧空位缺陷的补偿越充分,灵敏元热释电性能的提升将越高,但达到106周期,氧空位已弥补的足够充分,继续增加老化周期对热释电性能的提高不大。

[0039]

实施例4选用mn掺杂0.15pb(in

1/2

nb

1/2

)o

3-0.55pb(mg

1/3

nb

2/3

)o

3-0.30pbtio3(mn:pimnt

(15/55/30))单晶(mn掺杂含量1at%);采用本发明提出的方法从同一片[111]取向的晶片制备热释电灵敏元单晶芯片,改变第三次退火处理的退火温度。将厚的mn:pimnt(15/55/30)晶片(500μm)分为5批,进行第一次退火处理,退火环境为富氧气氛(室温纯氧气压为0.08mpa),退火温度分别为600℃,退火时间为10h。接着给晶片上金电极,在30hz,0.24kv/mm条件下进行交流电场老化处理106周期。磨掉电极,再对其进行第二次退火处理,退火环境为富氧气氛(室温纯氧气压为0.08mpa),退火温度分别为600℃,退火时间为10h。然后通过研磨、抛光工艺将其减薄成灵敏元芯片(20μm),表面粗糙度rms<1nm。再将灵敏元单晶芯片进行第三次退火处理,退火环境为空气,退火温度分别为400℃、500℃、600℃、700℃和800℃,退火时间为10h。最后上金电极,通过直流极化工艺进行极化(4kv/mm-15min)。

[0040]

表4为实施例4中在不同的退火温度下(第三次退火处理的退火温度)制备的mn:pimnt(15/55/30)热释电灵敏元单晶芯片的性能比较:pimnt(15/55/30)热释电灵敏元单晶芯片的性能比较:

[0041]

从表4中可以发现,低温时,退火温度的上升有利于灵敏元应力的消除,促进热释电灵敏元单晶芯片性能的提高,但在800℃时,由于热腐蚀会增加灵敏元表面的粗糙度以及铅离子的挥发,继续提升退火温度反而会导致灵敏元性能的急剧下降。因此,最佳的第三次退火处理的退火温度在500℃-600℃。

[0042]

实施例5选用mn掺杂0.72pb(mg

1/3

nb

2/3

)o

3-0.28pbtio3(mn:pmnt(72/28)单晶(mn掺杂含量1at%);采用本发明提出的方法从同一片[111]取向的晶片制备热释电灵敏元单晶芯片,改变第一次退火处理和第二次退火处理的退火温度。将厚的mn:pmnt(72/28)晶片(500μm)分为5批,分别进行第一次退火处理,退火环境为富氧气氛(室温纯氧气压为0.08mpa),退火温度分别为400℃、500℃、600℃、700℃和800℃,退火时间为10h。接着给晶片上金电极,在30hz,0.24kv/mm条件下进行交流电场老化处理106周期。磨掉电极,再对其进行第二次退火处理,退火环境为富氧气氛(室温纯氧气压为0.08mpa),第二次退火处理的温度与第一次退火处理的退火温度相同,退火时间为10h。然后通过研磨、抛光工艺将其减薄成灵敏元芯片(20μm),表面粗糙度rms<1nm。再将灵敏元芯片进行第三次退火处理,退火环境为空气,退火温度为500℃,退火时间为10h。最后上金电极,通过直流极化工艺进行极化(4kv/mm-15min)。

[0043]

表5为实施例5中在不同的退火温度下(第一次和第二次退火处理的退火温度)制

备的mn:pmnt(72/28)热释电灵敏元单晶芯片的性能比较:

[0044]

从表5中可以发现,与实施例2中的mn:pimnt(15/55/30)相同,由于氧空位的补偿和铅离子的挥发,mn:pmnt(72/28)灵敏元随着退火温度的升高先增大后减小,最佳的第一次和第二次退火处理的退火温度是在600℃~700℃。

[0045]

在本发明提及的所有文献都在本技术中引用作为参考,就如同每一篇文献被单独引用作为参考那样。此外应理解,在阅读了本发明的上述讲授内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1