一种海上平台立管检测装置的制作方法

[0001]

本实用新型涉及海上平台立管检测领域,更具体地说,是涉及一种海上平台立管检测装置。

背景技术:

[0002]

海上平台立管具有特殊性,立管的外腐蚀区域从大气区开始,经过飞溅区、潮差区、全浸区、海泥区,腐蚀情况复杂多变,尤其是飞溅区,是海洋环境外腐蚀发生的重灾区。

[0003]

长期以来,国内海上平台对于立管的在役检测评估工作及应急维修处于零散的状态,尚未形成整体的有效隐患检测、缺陷评估手段。中国海洋石油集团公司针对立管腐蚀开展了包括低频导波、mss、超声波测厚透水检测等多种检测技术,效果不理想,尤其是对双层立管的内管、立管卡子内部等部位存在检测盲点,成为海底管道安全运行的隐患。

技术实现要素:

[0004]

本实用新型的目的是为了克服现有技术中的不足,提出一种设计合理科学且有效的海上平台立管检测装置,弥补了目前市场上海洋石油立管检测技术手段的不足。通过该检测方法的应用,可以实现立管检测的精准化和可靠性,尤其是可以实现对双层立管的内管、立管卡子内部等存在检测盲点部位的检测,解决了海底管道安全运行的隐患。

[0005]

本实用新型的目的是通过以下技术方案实现的。

[0006]

本实用新型海上平台立管检测装置,包括超声导波检测设备、低能量射线检测设备和立管检测固定设备;

[0007]

所述超声导波检测设备包括通过信号线相互连接的阵列传感器和信号调理模块,所述阵列传感器沿待检立管外圆周设置,所述信号调理模块通过数据传输线连接计算机系统的数据采集及分析模块;

[0008]

所述立管检测固定设备包括钢制固定骨架,所述钢制固定骨架上布置有磁性吸附部件、射线源固定部件、探测器固定部件,通过磁性吸附部件将钢制固定骨架固定于待检立管外侧,所述射线源固定部件和探测器固定部件设置于钢制固定骨架的两个相对侧;

[0009]

所述低能量射线检测设备包括射线源和探测器,所述射线源固定于射线源固定部件上,所述探测器固定于探测器固定部件上,所述探测器通过信号线连接计算机系统的数据采集及分析模块。

[0010]

所述钢制固定骨架设置为两个半圆形骨架部分通过活结连接而成,所述钢制固定骨架截面形状与待检立管形状相同;安装时先就位一部分,将该部分的磁性吸附部件通电产生磁力,该部分通过磁力吸附在待检立管管壁上,然后就位另一部分,同样对磁性吸附部件通电产生磁力,固定于待检立管管壁上,最后,连接活结将两部分结合在一起,形成稳定的固定条件。

[0011]

在待检立管的上部安装超声导波检测设备,超声导波检测设备就位后,启动导波检测,通过计算机系统的数据采集及分析模块将相关指令传输给信号调理模块,信号调理

模块将调制好的检测信号传给阵列传感器,阵列传感器将信号沿待检立管管壁传播,遇到缺陷后反馈信号至阵列传感器,阵列传感器将回波信号传回至信号调理模块进行解调后,反馈给数据采集及分析模块,分析结果在计算机系统中输出,得以判定待检立管缺陷区域范围。

[0012]

所述低能量射线检测设备安装完成后,启动射线检测,射线源通过向待检立管缺陷区域垂直发射x射线,x射线透过待检立管投影至探测器,转化为电信号,传输给计算机系统的数据收集及分析模块,经分析后得出待检立管缺陷的形貌及大小。

[0013]

与现有技术相比,本实用新型的技术方案所带来的有益效果是:

[0014]

(1)技术价值:提升企业海洋石油管道的检测技术水平,为海洋石油管道立管检测提供可行办法,弥补立管检测能力的缺失。

[0015]

(2)经济价值:渤海海上平台立管至今已发生20多起失效案例,立管检测技术是一项亟需解决的难题。该技术的实施可以为立管的腐蚀评价提供可信的数据支撑,成为立管腐蚀监检测及评价业务的市场推广基础,打造一支立管腐蚀监检测的专业队伍。另外,该技术可以弥补海底管道立管监检测技术手段的空白,补齐海底管道完整性管理的短板。

[0016]

(3)应用价值:本立管检测装置可以实现海上平台立管的检测问题,填补国内海管立管腐蚀在线检测的技术空白,实现立管检测数据的可靠性和准确性,为立管腐蚀评估提供参考数据,如腐蚀位置,大小,外观形状等。检测装置满足人员安全及操作便捷。

[0017]

(4)现有立管检测方法使用的都是单一的检测技术,比如低频导波、mss、超声波测厚透水检测等,这些技术都存在数据不可靠的问题。该实用新型提出的检测装置采用超声导波和低能量射线两种相结合的技术手段,通过超声导波实现立管缺陷定位,然后利用低能量射线对缺陷点位进行验证和精确检测。

[0018]

(5)现有立管检测方法对双层立管的内管、立管卡子内部等部位存在着检测盲点,通过本实用新型装置可以实现以上检测盲点的检测。

[0019]

(6)本实用新型检测结果更加可靠和精确,可以测量指标壁厚减薄识别不低于10%,腐蚀产物识别厚度不小于5mm,分层物质识别密度差不大于500kg/m3。

[0020]

(7)本实用新型检测过程更加高效,通过超声导波检测系统可以快速锁定腐蚀,实现精准检测。本实用新型可以穿透立管法兰,实现立管卡子位置的检测,可以穿越立管法兰检测最高达5米。

附图说明

[0021]

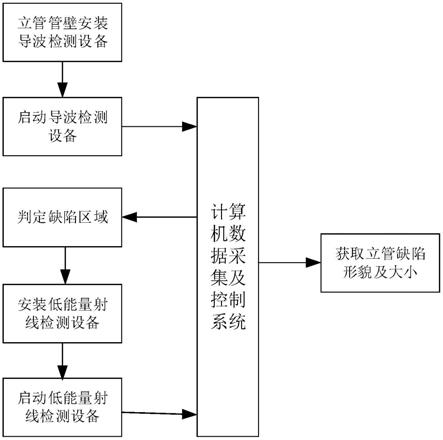

图1是本实用新型中超声导波检测设备工作原理图。

[0022]

图2是本实用新型中立管检测固定设备示意图。

[0023]

图3是本实用新型海上平台立管检测装置工作流程图。

[0024]

附图标记:1数据采集及分析模块,2信号调理模块,3待检立管,4阵列传感器,5钢制固定骨架,6磁性吸附部件,7射线源固定部件,8探测器固定部件,9活结。

具体实施方式

[0025]

下面结合附图对本实用新型作进一步的描述。

[0026]

本实用新型海上平台立管检测装置,包括超声导波检测设备、低能量射线检测设

备和立管检测固定设备,将超声导波和低能量射线两种检测技术进行了整合,可以实现海上平台立管精准、快速检测,发现立管缺陷位置及缺陷形态,用于海上平台立管腐蚀检测与腐蚀状况评价。所述超声导波检测设备用于快速定位立管缺陷区域,所述低能量射线检测设备用于对立管缺陷区域进行精准检测,所述立管检测固定设备用于将低能量射线检测设备固定于海上平台立管上,并可根据需要沿径向和轴向进行运动,可将低能量射线检测设备固定于指定位置处进行检测作业,对指定区域进行检测。

[0027]

如图1所示,所述超声导波检测设备包括通过信号线相互连接的阵列传感器4和信号调理模块2,所述阵列传感器4沿待检立管3外圆周设置,所述信号调理模块2通过数据传输线连接用于进行数据传输和分析的计算机系统的数据采集及分析模块1。其中,阵列传感器4由多个压电陶瓷传感器组成陈列,在一定直径的圆周上均匀布置传感器,阵列传感器4利用压电陶瓷探头发射超声导波检测信号,并接受回波信号。

[0028]

如图2所示,所述立管检测固定设备包括钢制固定骨架5,所述钢制固定骨架5上布置有磁性吸附部件6、射线源固定部件7、探测器固定部件8,通过磁性吸附部件6将钢制固定骨架5固定于待检立管3外侧,所述射线源固定部件7和探测器固定部件8设置于钢制固定骨架5的两个相对侧。其中,所述钢制固定骨架5设置为两个半圆形骨架部分通过活结9连接而成,所述钢制固定骨架5截面形状与待检立管3形状相同。安装时先就位一部分,将该部分的磁性吸附部件通电产生磁力,该部分通过磁力吸附在待检立管3管壁上,然后就位另一部分,同样对磁性吸附部件6通电产生磁力,固定于待检立管3管壁上,最后,连接活结9将两部分结合在一起,形成稳定的固定条件。另外,立管检测固定设备还可以采用防落索作为配件使用,起到固定作用。

[0029]

所述低能量射线检测设备包括射线源和探测器,所述射线源固定于射线源固定部件7上,所述探测器固定于探测器固定部件8上,所述探测器通过信号线连接计算机系统的数据采集及分析模块1。

[0030]

如图3所示,在待检立管3的上部(一般位于平台底层甲板上)安装超声导波检测设备,超声导波检测设备就位后,启动导波检测,通过计算机系统的数据采集及分析模块1将相关指令传输给信号调理模块2,信号调理模块2将调制好的检测信号传给阵列传感器4,阵列传感器4将信号沿待检立管3管壁传播,遇到缺陷后反馈信号至阵列传感器4,阵列传感器4将回波信号传回至信号调理模块2进行解调后,反馈给数据采集及分析模块,分析结果在计算机系统中输出,得以快速判别出壁厚减薄超过10%的部位,判定立管缺陷区域范围,实现快速定位,为低能量射线检测设备提供安装位置。

[0031]

所述低能量射线检测设备安装完成后,启动射线检测,其能量控制在人体安全范围内,射线源通过向待检立管缺陷区域垂直发射x射线,x射线透过待检立管投影至探测器的信号接收板上,转化为电信号,传输给计算机系统的数据收集及分析模块,经分析后可得出待检立管缺陷的形貌及大小,如有腐蚀,可识别厚度不小于5mm,分层物质识别密度差不大于500kg/m3的腐蚀产物。

[0032]

尽管上面结合附图对本实用新型的功能及工作过程进行了描述,但本实用新型并不局限于上述的具体功能和工作过程,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本实用新型的启示下,在不脱离本实用新型宗旨和权利要求所保护的范围情况下,还可以做出很多形式,这些均属于本实用新型的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1