铁路轨边设备安装位置的检测装置的制作方法

1.本实用新型涉及轨边设备检测技术领域,特别涉及一种铁路车辆5t轨边设备安装位置检测装置。

背景技术:

2.铁路车辆系统轨边设备种类很多,比如车辆5t动态检测设备的各种传感器、卡轨器、探头箱等等,这些设备的安装高度,安装距离,对于这些设备采集列车的各种信号的准确性至关重要,因此对5t轨边设备安装尺寸的测量显得尤为重要,必须按照铁路车辆系统对各种轨边设备的相关规定和安装规范严格执行,否则,采集的数据就会失真,产生多种安全隐患,不利于规范化、现代化的管理。

3.目前国内虽然对轨道上的各种设备的安装都有相应的安装规范,但具体的测量手段比较落后,图1所示为现有技术中对铁路轨道的各种设备安装位置的测量方法。如图1所示,测量方法还停留在钢板尺、卷尺和模板等原始的检测方法,通常需要两个人抬着红外线探头标定模拟架和标定支架等笨重的测量工具上线作业,操作不灵活,携带不方便,作业不安全。

4.目前铁路车辆系统5t轨边设备使用的抗干扰轮位传感器,各厂家生产的规格、尺寸都不一致,在现场安装时需要测量其距轨平面高度、传感器之间的中心距、传感器外缘距轨内侧的距离,现在一直沿用磁钢模板和卷尺测量的传统测量方式,存在测量方法原始,笨重,效率低;测量基准面不平稳,导致测量误差大;测量数据不便于记录保存,无法追溯等问题。

5.其他5t设备例如货车轮对尺寸动态检测系统(twds)、货车运行状态地面安全监测系统(tpds)等轨边设备,测量面通常是空间尺寸,普遍没有准确测量基准,在被测量面和基准状况很差的情况下,无法保证被测设备的安装位置的准确性,有可能导致采集的数据的准确性误差大,存在着很大的安全隐患。

6.因此,如何解决上述问题,实现精确、方便、高效地对设备轨边安装位置的测量和校正,是有待解决的问题。

技术实现要素:

7.为了解决上述技术问题,本实用新型目的在于提供一种铁路车辆轨边设备安装位置检测装置,实现精确、方便、高效的对设备轨边安装位置的测量和校正,同时实现3d显示、误差提醒、数据存储和usb或蓝牙上传的功能。

8.具体地说,本实用新型公开了一种铁路轨边设备的检测装置,包括:一测距模块,用于测量所述轨边设备的安装位置,所述测距模块又包括:

9.一光学装置,具有一发射组件和一接收组件,其中所述发射组件用于发射一光束,所述接收组件用于接收反射回来的所述光束;

10.一计时装置,用于测定所述光束从发射到接收所经历的一时间;

11.一计算装置,用于根据所述时间计算所述光学装置与一反光装置之间的距离,以确定所述轨边设备安装位置的测量结果;

12.一数据处理模块,连接于所述测距模块,用于根据所述轨边设备安装位置的测量结果生成所述轨边设备的实际安装位置信息。

13.优选地,在上述检测装置中,还包括:一存储模块,连接所述数据处理模块,用于存储所述实际安装位置信息。

14.优选地,在上述检测装置中,还包括:一设置模块,连接所述存储模块,用于设置所述轨边设备的三维建模信息以及所述轨边设备的安装参数,并将所述轨边设备的三维建模信息以及所述安装参数存储于所述存储模块。

15.优选地,在上述检测装置中,所述轨边设备的三维建模信息包括所述轨边设备的三维图像、与所述轨边设备配套的传感器的型号、形状、尺寸。

16.优选地,在上述检测装置中,所述安装参数包括一安装值和一误差值。

17.优选地,在上述检测装置中,所述数据处理模块还用于将所述轨边设备的实际安装位置信息标注于所述轨边设备的三维图像的对应位置。

18.优选地,在上述检测装置中,还包括:一数据交换模块,连接所述存储模块,用于将所述存储模块与一数据存储终端连接,以在所述存储模块与所述数据存储终端进行数据交换。

19.优选地,在上述检测装置中,还包括:一显示模块,连接所述存储模块与所述数据处理模块,用于显示所述轨边设备的三维图像、所述实际安装位置信息。

20.优选地,在上述检测装置中,还包括一身份验证模块,用于获取并验证用户登录信息。

21.优选地,在上述检测装置中,还包括一支架,用于固定和调整所述检测装置;

22.优选地,在上述检测装置中,所述支架为旋转支架,所述旋转支架可于一水平面左右转动。

23.优选地,在上述检测装置中,所述支架还具有一螺旋杆,用于控制所述支架上下方向移动。

24.优选地,在上述检测装置中,还包括一定位装置,设置于所述支架上,用于确定测量基准;

25.优选地,在上述检测装置中,所述定位装置具有一透光孔,所述发射组件与所述透光孔同心。

26.优选地,在上述检测装置中,所述测距模块还包括一挡光装置,设置于被测所述轨边设备上,用于接收和反射所述光学装置发射的所述光束。

27.优选地,在上述检测装置中,所述挡光装置为可调挡光板。

28.优选地,在上述检测装置中,所述数据交换模块还包括一无线通信模块和/或一usb通信模块。

29.优选地,在上述检测装置中,所述无线通信模块包括一蓝牙模块。

30.优选地,在上述检测装置中,所述身份验证模块包括一指纹采集模块、一虹膜采集模块和/或面部采集模块。

31.优选地,在上述检测装置中,所述数据处理模块还用于将所述轨边设备的实际安

装位置信息与所述安装值进行大小比较,所述实际安装位置信息与所述安装值之间的差值超过所述误差值,所述数据处理模块发出异常警告。

32.优选地,在上述检测装置中,所述光束包括至少三束光,且所述至少三束光形成为三维立体光束。

33.优选地,在上述检测装置中,所述光学装置可转动地设于所述检测装置上。

34.本实用新型的有益效果在于,通过设计简单的结构组成车辆轨边设备校正装置,携带方便,测量数据可靠、稳定、直观、精度高、可存储和上传,显著缩短作业流程和作业时间、节约作业人员、提高工作效率、降低安全隐患,实现自动化和精确化的铁路车辆5t轨边设备校正需求。

35.为让本实用新型的上述特征和效果能阐述的更明确易懂,下文特举实施例,并配合说明书附图作详细说明如下。

附图说明

36.图1为现有技术中对铁路轨道的各种设备安装位置的测量方法。

37.图2为本实用新型的一实施例的铁路轨边设备的检查装置的外观示意图。

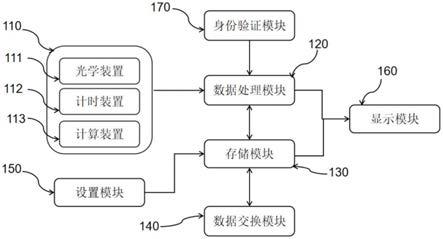

38.图3为本实用新型的一实施例的铁路轨边设备的检查装置的结构方框图。

39.图4为本实用新型的一实施例的铁路轨边设备的三维模型界面示意图。

40.图5为本实用新型的一实施例中的轮位传感器中心距建模图。

41.图6为本实用新型的一实施例中的轮位传感器距轨内侧建模图。

42.图7为本实用新型的一实施例中的轮位传感器距轨平面高度建模图。

43.图8为本实用新型的一实施例中的thds

‑

bs轨边设备建模图。

44.图9为本实用新型的一实施例中的thds

‑ⅲ

轨边设备建模图。

45.图10为本实用新型的一实施例中的tfds系统建模图。

46.图11为本实用新型的一实施例中的aei车号自动识别设备测距建模图。

47.图12为本实用新型的一实施例中的检测装置显示界面的示意图。

48.图13为本实用新型的一实施例中的检测装置登录界面示意图。

49.图14为本实用新型的一实施例中的检测装置主菜单示意图。

50.图15和图16为本实用新型的一实施例中的检测装置设备选择界面示意图。

51.其中,附图标记:

52.100:铁路轨边设备的检测装置;

53.110:测距模块;

54.111:光学装置;112:计时装置;113:计算装置;

55.1111:发射组件;1112:接收组件;

56.120:数据处理模块;

57.130:存储模块;

58.140:数据交换模块;

59.150:设置模块;

60.160:显示模块;

61.170:身份验证模块

62.210:支架;211:螺旋杆

63.220:定位装置;221:透光孔;

64.230:挡光装置

具体实施方式

65.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本实用新型。但是本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下做类似改进,因此本实用新型不受下面公开的具体实施的限制。

66.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。

67.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体地实施例的目的,不是旨在于限制本实用新型。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

68.本实用新型提供一种针对铁路车辆5t轨边设备安装位置进行自动化检测和校正的装置。采用3d建模和移动测量的手段,对5t轨边设备建立3d模型,预存5t轨边设备的相关厂家的标准安装参数,在现场安装或维护不同5t设备时,调用相应的3d模型和安装参数,对实际安装位置进行测量和校正,实现移动端app管理、3d显示、误差提醒、数据存储和usb或蓝牙上传的功能,达到数据3d可视化、安装位置准确的效果。

69.具体地,请参考图2和图3,图2为本实用新型一实施例的铁路轨边设备的检测装置100的外观示意图,图3为本实用新型一实施例的铁路轨边设备的检查装置的结构方框图。该铁路轨边设备的检测装置100包括一测距模块110,用于测量轨边设备的安装位置。在本实用新型的一实施例中,该测距模块110根据激光测距的原理,采用三维激光技术测距。测距模块110又包括一光学装置111、一计时装置112以及一计算装置113,其中光学装置111具有一发射组件1111和一接收组件1112,发射组件1111例如是激光灯,用于发射一光束,在本实用新型的其他实施例中,该激光灯发射的激光束可以是一种三维立体光束,以使测量更加准确、省时。接收组件1112为一光学元件,用于接收反射回来的光束;在本实施例中,该光束以激光为例,但不以此为限。计时装置112,用于测定光束从发射到接收所经历的一时间t;计算装置113,用于根据时间t计算光学装置111与一反光装置之间的距离,以确定轨边设备安装位置的测量结果。需要指出的是,在本实用新型中,计算装置113和计时装置112为设置在检测装置100的内部芯片元件,在该芯片元件上内置了相应执行程序,因此计算装置113和计时装置112未示出于该检测装置的外观示意图中。

70.需要指出的是,本实用新型的光学装置111可转动地设置于检查装置100上,光学装置111可在检测装置100上90

°

旋转,且光学装置111的体积较小,占用空间小,方便携带,无需拆卸即可测量磁钢各安装位置的尺寸,使测量更加方便、精确。

71.本实用新型的铁路轨边设备的检测装置100还包括一数据处理模块120,与测距模

块110的计算装置113连接,用于根据轨边设备安装位置的测量结果生成轨边设备的实际安装位置信息,具体地说,数据处理模块120根据在检测装置100中设置的相应轨边设备的型号、尺寸等特点将计算装置113获得的测量结果,生成对应轨边设备的实际安装位置信息。

72.在本实用新型的又一实施例中,铁路轨边设备的检测装置100还可以包括一存储模块130,与数据处理模块120连接,用于存储轨边设备的实际安装位置信息。在本实用新型的再一实施例中,铁路轨边设备的检测装置100还可以包括一数据交换模块140,与存储模块130连接,用于将存储模块130与一数据存储终端连接,以在存储模块130与数据存储终端进行数据交换。本实用新型的存储模块130可包括例如sd卡(secure digital memory card)、mmc、tf、microsd等等存储设备。于本实用新型的一实施例中,数据交换模块140例如可以通过一无线通信模块和/或一usb通信模块进行实现。在本实施例中,检测装置100在进行轨边设备安装位置测量时,通过无线连接方式与外接的数据存储终端(如计算机设备等)建立连接,将测量数据等信息实时传输至外接数据存储终端。在本实用新型的另一些实施例中,检测装置100也可以与数据存储终端通过usb通信模块建立连接,在测量完成后,根据工作需要将测量过程中保存的数据,通过usb传输至数据存储终端。当然,在本实施例中,检测装置100也可以通过数据存储终端将数据信息导入检测装置100。

73.本实施例的无线连接模块例如通过一蓝牙模块实现,例如蓝牙bluetoothv2.1,edrv3.0,hs/v4.1,以蓝牙4.0模块发送数据信号,以16进制数形式传输。数据存储终端设备接收并存储检测装置上传的数据。

74.在本实用新型的再一实施例中,铁路轨边设备的检测装置100还包括一设置模块150,与存储模块130连接,用于设置轨边设备的三维建模信息以及轨边设备的安装参数,并将轨边设备的三维建模信息以及安装参数存储于存储模块130。其中轨边设备的三维建模信息包括轨边设备的三维图像、与轨边设备配套的传感器的型号、形状、尺寸等信息。轨边设备的三维建模信息是指对需要测量的轨边设备进行3d建模,形成的3d模型,一般通过三维制作软件通过虚拟三维空间构建出具有三维数据的模型,适合量化生产用途、效果图和三维场景演示。轨边设备的3d模型主要以轨边设备的三维图像呈现。此外,轨边设备的安装参数一般包括一安装值和一误差值,其中安装值是指轨边设备进行安装时的标准值,误差值是指该轨边设备在按照安装值进行安装时所允许的误差范围。例如磁钢之间中心距的安装值为270mm、误差值为

±

2mm。本实施例的设置模块150包括有键盘等外接设备,用以在检测装置100的使用过程中,设置新的需要检测的轨边设备的安装参数以及3d模型等信息。

75.在此基础上,如图4所示,图4为轨边设备的三维模型界面示意图。本实施例中的数据处理模块120还可以用于将轨边设备的实际安装位置信息标注于轨边设备的三维图像的对应位置,同时可以生成文本文件及excel表格。这种将多种5t轨边设备的三维图形存储在检测装置内,实际测量数据与三维模型形成对照,使测量数据更直观。在本实用新型的另一些实施例中检测装置100还包括一显示模块160,连接存储模块130与数据处理模块120,用于显示轨边设备的三维图像、所述实际安装位置信息等。

76.为了实现测量数据的可追溯性,本检测装置100还具有登录验证功能,以在实际测量工作中,强化检测人员对检测结果的责任制,在检测装100置还设置一身份验证模块170,用于获取并验证用户登录信息。身份验证模块170通常可以通过设置一指纹采集模块、一虹膜采集模块和/或面部采集模块来实现。当启动检测装置100时,需要操作人员输入本人信

息,并以密码或指纹等方式验证登录。

77.在本实用新型的再一实施例中,本实用新型还具有误差提醒功能。通过数据处理模块120将轨边设备的实际安装位置信息与安装值进行大小比较,实际安装位置信息与安装值之间的差值超过误差值的范围时,数据处理模块120发出异常警告,并通过显示模块160进行显示。

78.为了便于测量,本实用新型的检测装置100还配有支架210和定位装置220,必要时还可以使用挡光装置230,挡光装置230的作用在于反射光学装置发射的光束。需要说明的是,本实施例的挡光装置230并非为实际测量所必须,一些轨边设备在测量时其自身即可作为反射装置。其中,支架210用于在测量时对检测装置100进行固定和调整,为了便于支架210对检测装置100的调整,支架210可例如设置为一种旋转支架,该旋转支架可于一水平面左右转动,便于对检测装置进行左右调整,在该支架上还设有一种螺旋杆211,用于控制支架上下方向移动,支架在上下移动时带动检测装置100作相应的移动,从而实现检测装置100上下方向的调整。

79.定位装置220,设置于支架210上,用于确定测量基准,定位装置220与旋转支架可通过一螺栓紧固,成十字交叉状态,松开旋转支架的螺旋杆,安装检测装置100。检测装置100的实际使用中,检测装置100置于定位装置上,通过定位装置220确定测量的基准面,以找准检测装置100的测量基准面。例如通过定位装置220来定位磁钢测量基准,将定位装置220与磁钢直角面贴紧后,磁钢测量基准面和检测装置100的光束起始点在同一平面内,确保测量精度。为了确保基准面和检测装置100的激光起始点在同一平面内,在定位装置220上还可以设置一透光孔221,将检测装置100置于定位装置上时,使透光孔221与发射组件1111的出光孔同心时,则表示通过定位装置220已使检测装置100找到合适的测量基准面。

80.本实用新型的挡光装置230,用于接收和反射光学装置111的发射组件1111发射的光束,使用时将挡光装置230设置于被测轨边设备上,检测装置100通过计算光学装置111发射光束到挡光装置230反射光束使光束回到光学装置的时间来计算检测装置100到挡光装置230的距离。为增加使用的便利性,挡光装置230可设置为一种可调挡光板,可根据测量需要调整挡光板的位置。

81.为更加清楚说明本实用新型,本实施例还提供一种利用本实用新型铁路5t轨边设备进行测量的方法,大致包括以下步骤:

82.(1)对各种5t设备的安装位置进行测量3d建模,每一个模板代表每一种不同的5t设备,和与之配套的传感器的型号、传感器形状尺寸、安装距离和安装位置。

83.(2)安装调整检测装置100,确定测量基准,一般来说,轨边设备距轨面的高度标准为:50kg的铁轨为37mm,

±

2mm;60kg的铁轨为37mm,

±

2mm;75kg的铁轨为45mm,

±

2mm;磁钢外沿与轨头内侧距离为88mm,

±

2mm。

84.(3)确认测量。

85.(4)保存测量数据,并通过数据传输功能上传至数据存储终端,便于随时查询和观看。

86.为具体说明轨边设备的3d建模样式与测量过程,本实施例以轮位传感器为例进行说明。

87.如图5所示,图5为本实用新型的一实施例中的轮位传感器中心距建模图。检测装

置100通过支架210和定位装置220设置于测量两个磁钢中心距时的位置,可调挡光板可以左右调节位置,可测不同的磁钢中心距a。

88.如图6所示,图6为本实用新型的一实施例中的轮位传感器距轨内侧建模图。检测装置100通过支架210和定位装置220设置于测量磁钢水平方向距离的位置,测量水平方向的尺寸b时不需要挡光装置230,光束可由铁轨侧面反射被接收组件1112接收。

89.如图7所示,图7为本实用新型的一实施例中的轮位传感器距轨平面高度建模图。检测装置100通过支架210和定位装置220设置于测量磁钢垂直方向距离时的位置。测量垂直方向的尺寸c时,将光学装置111旋转90

°

即可测量,简单,快速转变测量状态,提高测量效率。

90.图8

‑

图11是相关5t设备的安装测距建模图,其中,图8为thds

‑

bs轨边设备建模图;图9为thds

‑ⅲ

轨边设备建模图;图10为tfds系统建模图;图11为aei车号自动识别设备测距建模图。通过检测装置100测量设备安装的水平高度是否在同一水平面,距离铁轨内外两侧的垂直距离是否符合安装要求,也可以测量各设备的相关尺寸,实现精准测量,数据存储上传的功能。

91.在本实施新型的检测装置100中预先设置轨边设备的安装参数信息,并将此信息设置成菜单形式显示于显示模块160,如图12所示,图12为本实用新型的一实施例中的检测装置显示界面的示意图。检测装置100将对所有要求的测量内容进行预先分类编号,例如按树形菜单形式编排如下:

92.t1:轮位传感器

93.t11:磁钢之间中心距(标准值270

±

2mm,各厂家不一样,可做调整)

94.t12:磁钢踏面距轨面距离(标准值37

±

2mm,各厂家不一样,可做调整)

95.t13:磁钢外沿与轨头内侧距离(标准值88

±

2mm,各厂家不一样,可做调整)

96.t14:距轨面高度距离(50kg轨):(标准值37mm

±

2mm)

97.t2:车辆轴温智能探测系统

98.t21:外探探头光学中心距钢轨内侧距离(标准值415mm

±

5mm)

99.t22:内探探头光学中心距钢轨内侧距离(标准值260mm

±

5mm)

100.t23:左轨边箱体与轨枕侧面间距(标准值>10mm)

101.t3:货车故障轨边图像检测系统

102.t31:左侧箱距左侧钢轨距离(标准值1400mm)

103.t32:右侧箱距右侧钢轨距离(标准值1400mm)

104.t33:两侧箱相距距离(标准值4235mm)

105.t4:aei车号自动识别系统

106.t41:天线距钢轨头距离(标准值>5000mm)

107.t42:开关门磁钢中心距离(标准值270mm)

108.t43:轨边主机安装支架距离近端钢轨(标准值>1500mm)

109.t44:轨边主机安装支架距离天线(标准值<10000mm)

110.t45:轨边主机距轨面最大距离(标准值<1000mm)

111.当然,本实用新型除可以预先设置上述菜单目录外,还可以根据需要新增被测轨边设备模型以及测量信息、安装参数等。但需要指出的是,该测量功能扩展可通过权限控制

等方式将菜单编辑调整权限限制于设备管理员,普通操作员不能做任何改动。通过设置上述菜单模式,预设多种轨边设备的测量项目、测量流程、地点,顺序,帮助作业人员准确操作,避免误操作和数据混乱的问题。

112.具体地,本实用新型在一实施例的测量操作流程包括以下步骤:

113.1、启动检测,进入如图13所示的登录界面,输入测量员工号和密码,确保人员误操作及可追溯。当然,本实用新型的用户登录验证功能并不以此为限。

114.2、密码验证无误后,进入如图14所示的主菜单界面。在本实施例中,主菜单界面设置了测量、数据、设置、传输四个功能键,但本实用新型并不以此为限。例如,操作员选择测量键,进入测量界面,或者选择数据键可回看历史数据,也或者选择传输键,可将数据使用数据传输模块到数据存储终端。

115.3、将检测装置固定于支架上,并使用定位装置找准基准面。

116.4、按菜单选择测量功能,进入测量界面,可选择全部4个菜单t1、t2、t3、t4,如图15所示例如选择t2车辆轴温智能探测系统,选择t2设备,按ok键,进入子界面,如图16所示,选择t21,检测装置可进入测量状态,开始测量。

117.测量时使用光学装置对准所测物体平面,使发射组件的光标落在测物体中心点平面。

118.综上所述,本实用新型的铁路车辆5t轨边设备安装位置的检测装置,采用微型激光测距技术、3d建模技术、液晶测距显示窗口和蓝牙通讯模块,设计简单的结构组成车辆轨边设备校正装置,携带方便,测量数据可靠、稳定、直观、精度高、可存储和上传,显著缩短作业流程和作业时间、节约作业人员、提高工作效率、降低安全隐患,实现自动化和精确化的铁路车辆5t轨边设备校正需求。应用本实用新型的铁路车辆5t轨边设备安装位置的检测装置,可提升铁路车辆5t轨边设备的科学管理水平和节约5t轨边设备检测校正成本:平均每年每个车辆段可节省1万个设备位置校正作业人次,2万个作业工时,对于促进铁路车辆检测的发展和安全文明生产,具有显著的社会效益和经济效益。

119.当然,本实用新型还可有其它多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员当可根据本实用新型作出各种相应的改变和变形,但这些相应的改变和变形都应属于本实用新型所附的权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1