一种光学设备压力检测装置的制作方法

1.本实用新型涉及光学元器件加工技术领域,具体涉及一种光学设备压力检测装置。

背景技术:

2.目前光学元器件加工所用的下摆机、平摆机、上摆机、斜轴机压力调整主要靠设备的弹簧和压力表进行调试;调整后的压力大小无法知道准确值,员工只能凭借工作经验来进行摸索;压力是光学透镜加工过程中非常重要的一个技术参数,压力的大小直接决定着光圈的安定性以及现场的加工效率和品质;由于目前光学设备的压力无法准确检测,只能看设备上的显示值和员工的工作经验来进行粗略的调整,导致光学元器件在加工过程中易出现光圈不安定,直接影响着研磨的加工效率与品质。

3.因此,提供一种对压力进行精准化检测的光学设备压力检测装置,已是一个值得研究的问题。

技术实现要素:

4.针对上述现有技术的不足,本实用新型的目的是提供一种对压力进行精准化检测的光学设备压力检测装置。

5.本实用新型的目的是这样实现的:

6.一种光学设备压力检测装置,包括与光学设备的机架固定连接的支撑机构、与支撑机构固定连接的压力传感器、与压力传感器通过电线连接的微型压力测量仪,所述支撑机构包括与光学设备的第一机架固定连接的第一支撑机构、与光学设备的第二机架固定连接的第二支撑机构。

7.所述第一支撑机构包括与光学设备的第一机架的固定轴挡板固定连接的第一支撑体、位于第一支撑体的上方且与第一支撑体螺纹连接的第二支撑体,压力传感器与第二支撑体的上表面固定连接,第一机架的移动轴挡板位于压力传感器的上方且用于挤压压力传感器。

8.所述第一支撑体包括第一支撑块、与第一支撑块的底部固定连接且与固定轴挡板上的安装孔螺纹连接的安装轴、位于第一支撑块的上表面且开口向上的连接槽。

9.所述第二支撑体包括第二支撑块、与第二支撑块的底部固定连接且与连接槽螺纹连接的连接轴、位于第二支撑块的上表面且开口向上的第一安装槽,压力传感器位于第一安装槽内且与第一安装槽内表面固定连接。

10.所述第一安装槽的右侧面设有开口向上且使电线通过的第一线槽。

11.所述第二支撑机构包括与光学设备的第二机架的抛光膜的上表面固定连接的第二支撑体,光学设备的压力装置位于第二支撑体的上方且用于挤压第二支撑体。

12.所述第二支撑机构包括第三支撑块、位于第三支撑块的下表面且开口向下的第二安装槽、位于第三支撑块的上表面且开口向上的放置槽,压力传感器位于第二安装槽内且

与第二安装槽的内表面固定连接。

13.所述第二安装槽的右侧面设有开口向下且使电线通过第二线槽。

14.积极有益效果:本实用新型微型压力测量仪和压力传感器的设置,具有测量方便、测量精度高的优点,可以实现精准化的调节与检测,还可以实现在线测量,有效的解决了光圈的不安定性和现场加工效率低等问题,支撑机构的设置,可适用于不同型号的光学设备,并广泛的应用到各个光学加工企业中,填补了光学加工行业此类检测装置的空白,提升了整体光学零件的加工技术水平,实现了质的飞跃。

附图说明

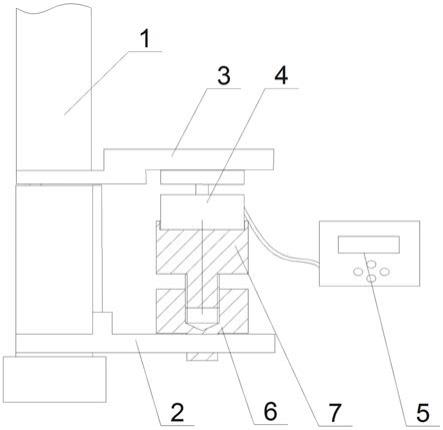

15.图1为本实用新型实施例1的结构示意图;

16.图2为本实用新型实施例1中第一支撑块的结构示意图;

17.图3为本实用新型实施例1中第二支撑块的结构示意图;

18.图4为图3的右视图;

19.图5为本实用新型实施例2的结构示意图;

20.图6为本实用新型实施例2中第三支撑块的结构示意图;

21.图7为图6的右视图;

22.图中为:第一机架1、固定轴挡板2、移动轴挡板3、压力传感器4、微型压力测量仪5、第一支撑体6、第二支撑体7、第一支撑块8、连接槽9、安装轴10、第二支撑块11、第一安装槽12、连接轴13、第一线槽14、第二机架15、压力装置16、抛光膜17、第二支撑机构18、第三支撑体19、第二安装槽20、放置槽21、第二线槽22。

具体实施方式

23.以下结合附图和实施例对本实用新型作进一步说明。

24.实施例1

25.如图1所示,一种光学设备压力检测装置,包括与光学设备的机架固定连接的支撑机构、与支撑机构固定连接的压力传感器4、与压力传感器通过电线连接的微型压力测量仪5,微型压力测量仪5采用现有市场上的微型压力测量仪,微型压力测量仪5实现三种模式的切换(kgf、n、lbf),具有高灵敏度、快速检测的功能,测量精度可达到0.1kgf,数据可通过rs3232和usb通信接口连接电脑测试,所述支撑机构包括与光学设备的第一机架固定连接的第一支撑机构,光学设备的第一机架1是光学设备下摆机的机架,第一支撑机构可根据不同零件,根据设备调试高度的不同实现高度可调节,第一支撑机构的设置,使设备压力检测方便,且降低成本。

26.所述第一支撑机构包括与光学设备的第一机架1的固定轴挡板2固定连接的第一支撑体6、位于第一支撑体6的上方且与第一支撑体6螺纹连接的第二支撑体7,可根据设备的需要,调整第一支撑体6和第二支撑体7之间的距离,从而适用于不同零部件制作要求,压力传感器4与第二支撑体7的上表面固定连接,第一机架1的移动轴挡板位于压力传感器4的上方且用于挤压压力传感器4,第一机架1上的固定轴挡板2上开设有用于固定第一支撑体6的固定孔。

27.如图2至图4所示,所述第一支撑体6包括第一支撑块8、与第一支撑块8的底部固定

连接且与固定轴挡板2上的安装孔螺纹连接的安装轴10、位于第一支撑块8的上表面且开口向上的连接槽9,所述第二支撑体7包括第二支撑块11、与第二支撑块11的底部固定连接且与连接槽9螺纹连接的连接轴13、位于第二支撑块11的上表面且开口向上的第一安装槽12,压力传感器4位于第一安装槽12内且与第一安装槽12内表面固定连接。所述第一安装槽12的右侧面设有开口向上且使电线通过的第一线槽,由于连接槽9和连接轴13螺纹连接,即可以调整压力传感器4上表面的位置,使压力传感器4上表面与零件的上表面在同一平面上,便于压力检测的准确。

28.光学设备为下摆机的工作流程如下:首先根据使用的设备选择所使用的检测压力用第一支撑机构

→

根据所加工的镜片,检测设备压力的间距

→

根据间距调整第一支撑机构的高度,与其与需加工镜片的上表面保持一致

→

将第一支撑机构和压力传感器4固定在一起,压力传感器4和微型压力检测仪5通过电线连接,并放入固定轴挡板2上的固定孔内固定

→

调整设移动轴挡板3下压到检测压力传感器4上

→

微型压力检测仪5上会显示压力的大小,压力测量完毕

→

如果压力超出工艺要求,根据微型压力检测仪5上的压力显示调整设备压力到技术规格内,压力调整完毕。

29.光学设备为下摆机的实施步骤如下:1.测量设备压力移动轴挡板3和固定轴挡板2之间的距离;2.根据测量的距离调整第一支撑体6和第二支撑体7之间的距离,即调整压力传感器4上表面的位置;3.将第一支撑体6、第二支撑体7和压力传感器4放入到设备固定轴的挡板2的安装孔内;4.启动设备移动轴挡板3其压住压力传感器4;5.读值,连续测量2~3次,记录平均值。

30.实施例2

31.如图5所示,一种光学设备压力检测装置,包括与光学设备的机架固定连接的支撑机构、与支撑机构固定连接的压力传感器4、与压力传感器通过电线连接的微型压力测量仪5,微型压力测量仪5采用现有市场上的微型压力测量仪,微型压力测量仪5实现三种模式的切换(kgf、n、lbf),具有高灵敏度、快速检测的功能,测量精度可达到0.1kgf,数据可通过rs3232和usb通信接口连接电脑测试,所述支撑机构包括与光学设备的第二机架固定连接的第二支撑机构18,光学设备的第二机架2为光学设备平摆机、上摆机、斜轴机的机架,能够精准化的检测各种型号平摆机、斜轴机、上摆机的压力,能够精准化的调节各种各种型号平摆机、斜轴机、上摆机的压力。

32.如图6和图7所示,所述第二支撑机构18包括与光学设备的第二机架15的抛光膜17的上表面固定连接的第二支撑体18,光学设备的压力装置16位于第二支撑体18的上方且用于挤压第二支撑体18。

33.所述第二支撑机构18包括第三支撑块19、位于第三支撑块19的下表面且开口向下的第二安装槽20、位于第三支撑块19的上表面且开口向上的放置槽21,放置槽21位于第三支撑块19上表面的中心位置,压力传感器4位于第二安装槽20内且与第二安装槽20的内表面固定连接,压力传感器4与抛光膜18的上表面接触,压力装置16向下移动并位于放置槽21内,对第三支撑块19挤压,此时,支撑块19带动压力传感器4向下移动,从而使压力传感器4和抛光膜18之间具有一定的压力,此时微型压力测量仪5会显示测量的数据。所述第二安装槽20的右侧面设有开口向下且使电线通过第二线槽22。

34.平摆机、上摆机、斜轴机检测的工作流程如下: 首先根据使用的平摆机、上摆机、

斜轴机设备选择所使用的第二支撑机构18

→

调整设备压力装置16为上升状态

→

将第二支撑机构18和压力传感器4放入到抛光模17上,压力传感器4接触抛光模17

→

调整压力装置16为下降状态,压力装置16的底部并正好嵌入第三支撑块19上表面的放置槽21内

→

设备加压

→

设备压力装置16压到第三支撑块19后,压力传感器4压到抛光模17上,微型压力检测仪5就会显示压力的大小,压力测量完毕,

→

如果压力超出工艺要求,根据微型压力检测仪5上的压力显示调整设备压力到技术规格内,压力调整完毕。

35.平摆机具体实施步骤如下:1.设备压力装置16调节为上升状态;2.将第二支撑机构18和压力传感器4放入到抛光模17上;3.设备压力装置16调节为下降状态;并正好压到第三支撑块19上表面的放置槽21内;4.设备进行加压;5.读值,连续测量2~3次,记录平均值。

36.本实用新型微型压力测量仪和压力传感器的设置,具有测量方便、测量精度高的优点,可以实现精准化的调节与检测,还可以实现在线测量,有效的解决了光圈的不安定性和现场加工效率低等问题,支撑机构的设置,可适用于不同型号的光学设备,并广泛的应用到各个光学加工企业中,填补了光学加工行业此类检测装置的空白,提升了整体光学零件的加工技术水平,实现了质的飞跃。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1