一种多台机器人协作工件瑕疵检测系统的制作方法

1.本实用新型涉及工件瑕疵检测装备技术领域,具体涉及一种多台机器人协作工件瑕疵检测系统。

背景技术:

2.目前,在国内的机械加工行业,绝大部分企业并没有要求对工件进行瑕疵检测,只有对工件有更高标准的情况下才需求。本技术针对某企业的定子和转子两种工件进行瑕疵检测,之所以使用本技术是在于工件自身的铸造复杂性和工件应用场合的关键性。在客户处的方案是:人工对每个工件进行检测,效率极其低下,判断标准不一致,且细微的地方很难用人眼判断。

3.基于上述,本技术采用自动化方案,完美的解决人工检测方式存在的不足和缺陷,本实用新型提供一种多台机器人协作工件瑕疵检测系统,通过工业相机和检测系统的自动化设计,实现工件瑕疵的智能化检测及高效瑕疵检测判断,最终达到理想的检测效果。

技术实现要素:

4.本实用新型的目的就在于:针对目前存在的上述问题,提供一种多台机器人协作工件瑕疵检测系统,通过工业相机和检测系统的自动化设计,实现工件瑕疵的智能化检测及高效瑕疵检测判断,最终达到理想的检测效果。

5.为了实现上述目的,本实用新型采用的技术方案是:

6.一种多台机器人协作工件瑕疵检测系统,包括用于机器人控制的电柜、相机工控柜、踏板以及网格板;多块所述网格板相互固定拼接形成工件瑕疵检测平台,网格板将检测平台分隔成多个隔间,检测平台的外围固定焊接安装有外围防护栏;相互拼接的所述网格板之间留有过道,在过道地面固定安装有防滑踏板;位于检测平台中心位置的隔间内安装有用于工件瑕疵检测的机器人,所述机器人的手腕位置安装有手爪,所述手爪左端为用于抓取料框的两指手爪,手爪右端为用于抓取检测工件的三指手爪;检测平台的前部隔间内并排安装有多个用于翻转检测工件的工件翻转单元;所述检测平台的后部左侧隔间设置有料框缓存台,料框缓存台右侧的隔间位置向后延伸排布安装有给料道,给料道右侧安装有上下料道。

7.优选的,所述外围防护栏由多根钢管相互连接组成,外围防护栏内侧距离检测平台边沿之间的距离为5cm

‑

10cm。外围防护栏用于防止外部装置或运货小车等撞击到检测平台,对平台工作造成不利影响。

8.优选的,所述防滑踏板的上表面设置有多个向外突出的圆柱形防滑钉,防滑踏板通过螺栓固定安装于所述网格板的过道上。在工件搬运及检测过程中洒出的油污或水等容易造成地面润滑,采用防滑板目的在于避免人走在过道上滑倒引起的安全问题。

9.优选的,所述网格板的底面固定设置有支架,网格板与支架之间通过螺栓固定连接;所述支架的底面固定设置有多根长度相等的方形或圆形支柱,支架的上部固定焊接钢

板。网格板上设置有读个隔间,在隔间内可以根据需要安装多个机器人进行协调工作。

10.优选的,所述工件翻转单元包括翻转台,翻转台的底部阵列安装有多个安装支腿,翻转台上部右侧固定安装有工件缓存工位;翻转台顶部安装有用于调节工件毛坯姿态的翻转工位;翻转工位的四周环形阵列设置有多个用于清理碎屑杂质的气吹装置,且翻转工位的左侧固定安装有用于检测工件有无的检测传感器。检测传感器用于判断工件有无,进而利于外部控制系统判断是否对工件翻转单元位置进行工件瑕疵检测,利于提高整体智能化程度。

11.优选的,所述机器人包括机械臂、防护罩以及安装底座;机械臂包括相互关节连接的前臂和后臂,后臂下端可旋转的安装于安装底座上,安装底座上部安装有防护罩,且所述手爪固定安装于前臂的前端手腕位置,手爪内部安装有用于拍摄检测工件表面形貌的工业相机,工业相机的镜头端固定安装有用于照明补光的光源。工件表面的瑕疵通过工业相机进行拍照,将数据传输给外部判断检测系统进行图像识别,判断工件表面是否存在瑕疵,提高检测效率。

12.优选的,所述料框缓存台包括遮光房以及读码器,所述遮光房底部固定焊接有多条支腿,遮光房通过螺栓将支腿固定安装于网格板上;遮光房内部固定安装有方形板,方形板的4个拐角位置均竖直固定安装有支撑柱,支撑柱顶端内部嵌入安装有可旋转的球形头;方形板顶面中部固定安装有旋转气缸,旋转气缸上部固定安装有水平放置的料框支撑板,料框支撑板底面与球形头相接触;料框支撑板右侧的遮光房内壁面固定安装有读码器。读码器用于读取料框上的rfid码,判断当前料框中的工件是否为所需加工件。

13.优选的,所述给料道前端连接检测平台,给料道的后端设置有便于与外部料道相连接的对接端;给料道两侧对称设置有方形挡边,方形挡边之间可旋转的排列安装有多根滚筒;给料道的前端左侧固定安装有第一中继箱,中继箱上方固定安装有一支撑台,该支撑台上固定安装有用于控制给料道工作状态的第一按钮盒;给料道的四个拐角位置固定焊接有方形支腿,且给料道下层设置有用于放置料框及工件的下层支撑台。第一按钮盒的作用在于:1)手动调试时,能够保证各个运动件独立操作;2)具有急停按钮;3)手动调试物流动作完毕后,切换至自动状态,即可进行入自动化模式。第一中继箱的作用在于:将物流商的各个电气元件集中连接在里面的接线端子上,之后再用整根线连接在控制电柜之上;接线整齐,且电缆安装具有快插性。

14.优选的,所述上下料道包括用于空料框输出的上层物流道以及用于有料框输入的下层物流道;所述上层物流道及下层物流道的两侧均固定设置有挡边,挡边之间均排列设置有可旋转的滚筒;上层物流道的前端为空料框放置端,下层物流道的前端为有料框抓取端;下层物流道的后端安装有用于有料框限位的阻挡装置;上下料道的后端右侧固定焊接有第二按钮盒,第二按钮盒下方固定安装有第二中继箱;上下料道的两侧均固定排列安装有方形支腿;上层物流道以及下层物流道两侧的挡边上均固定安装有圆柱形挡杆,上层物流道以及下层物流道的后端均设置有用于连接其它料道的对接端。第二按钮盒的作用在于:1)手动调试时,能够保证各个运动件独立操作;2)具有急停按钮;3)手动调试物流动作完毕后,切换至自动状态,即可进行入自动化模式。第二中继箱的作用在于:将物流商的各个电气元件集中连接在里面的接线端子上,之后再用整根线连接在控制电柜之上;接线整齐,且电缆安装具有快插性。

15.由于采用了上述技术方案,本实用新型的有益效果是:

16.一方面,本实用新型的检测效率和检测精度均较高,利于有效避免人工检测造成的效率低下和检测误差问题,能够提高检测精度,降低人为检测失误情况的发生概率。

17.另一方面,本实用新型的检测系统整体智能化程度及自动化程度较高,系统可以根据需要安装多台机器人进行写作检测,具有较好的实用价值及推广应用价值。

18.再一方面,本实用新型的检测系统结构紧凑,借助机器人操作搬运工件,利于节省劳动力,具有减少劳动力消耗及节省劳动力成本的作用,对提高铸造工件检测及生产经济效益具有积极的推动作用。

附图说明

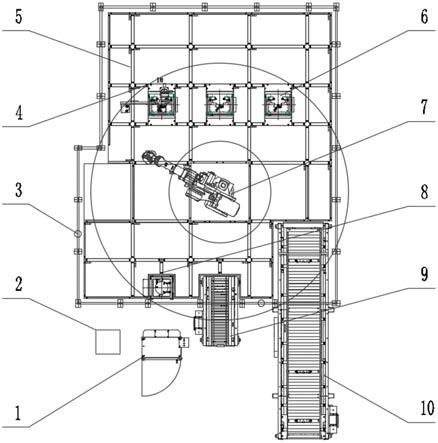

19.图1为本实用新型的检测系统整体排布结构示意图;

20.图2为本实用新型的网格板俯视结构示意图;

21.图3为本实用新型的工件翻转单元结构示意图;

22.图4为本实用新型的机器人结构示意图;

23.图5为本实用新型的料框缓存台结构示意图;

24.图6为本实用新型的料框缓存台前部示意图;

25.图7为本实用新型的给料道结构示意图;

26.图8为本实用新型的上下料道结构示意图。

27.图中:1、电柜;2、相机工控柜;3、外围防护栏;4、防滑踏板; 5、网格板;6、工件翻转单元;61、气吹装置;62、检测传感器;63、翻转工位;64、工件缓存工位;65、翻转台;7、机器人;71、机械臂;72、集中电线盒;73、防护罩;74、安装底座;8、料框缓存台; 81、遮光房;82、读码器;83、支撑柱;84、旋转气缸;9、给料道; 91、第一按钮盒;92、第一中继箱;93、滚筒;94、对接端;10、上下料道;101、空料框放置端;102、挡杆;103、有料框抓取端;104、阻挡装置;105、中继箱;106、第二按钮盒。

具体实施方式

28.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例,基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

29.实施例1,如图1

‑

8所示:

30.一种多台机器人7协作工件瑕疵检测系统,包括用于机器人7控制的电柜1、相机工控柜2、踏板以及网格板5;多块所述网格板5 相互固定拼接形成工件瑕疵检测平台,网格板5将检测平台分隔成多个隔间,检测平台的外围固定焊接安装有外围防护栏3;相互拼接的所述网格板5之间留有过道,在过道地面固定安装有防滑踏板4;位于检测平台中心位置的隔间内安装有用于工件瑕疵检测的机器人7,所述机器人7的手腕位置安装有手爪,所述手爪左端为用于抓取料框的两指手爪,手爪右端为用于抓取检测工件的三指手爪;检测平台的前部隔间内并排安装有多个用于翻转检测工件的工件翻转单元6;所述检测平台的后部

左侧隔间设置有料框缓存台8,料框缓存台8右侧的隔间位置向后延伸排布安装有给料道9,给料道9右侧安装有上下料道10。

31.优选的,所述外围防护栏3由多根钢管相互连接组成,外围防护栏3内侧距离检测平台边沿之间的距离为5cm

‑

10cm。外围防护栏3 用于防止外部装置或运货小车等撞击到检测平台,对平台工作造成不利影响。

32.优选的,所述防滑踏板4的上表面设置有多个向外突出的圆柱形防滑钉,防滑踏板4通过螺栓固定安装于所述网格板5的过道上。在工件搬运及检测过程中洒出的油污或水等容易造成地面润滑,采用防滑板目的在于避免人走在过道上滑倒引起的安全问题。

33.优选的,所述网格板5的底面固定设置有支架,网格板5与支架之间通过螺栓固定连接;所述支架的底面固定设置有多根长度相等的方形或圆形支柱,支架的上部固定焊接钢板。网格板5上设置有读个隔间,在隔间内可以根据需要安装多个机器人7进行协调工作。

34.优选的,所述工件翻转单元6包括翻转台65,翻转台65的底部阵列安装有多个安装支腿,翻转台65上部右侧固定安装有工件缓存工位64;翻转台65顶部安装有用于调节工件毛坯姿态的翻转工位63;翻转工位63的四周环形阵列设置有多个用于清理碎屑杂质的气吹装置61,且翻转工位63的左侧固定安装有用于检测工件有无的检测传感器62。检测传感器62用于判断工件有无,进而利于外部控制系统判断是否对工件翻转单元6位置进行工件瑕疵检测,利于提高整体智能化程度。

35.优选的,所述机器人7包括机械臂71、防护罩73以及安装底座 74;机械臂71包括相互关节连接的前臂和后臂,后臂下端可旋转的安装于安装底座74上,安装底座74上部安装有防护罩73,且所述手爪固定安装于前臂的前端手腕位置,手爪内部安装有用于拍摄检测工件表面形貌的工业相机,工业相机的镜头端固定安装有用于照明补光的光源。工件表面的瑕疵通过工业相机进行拍照,将数据传输给外部判断检测系统进行图像识别,判断工件表面是否存在瑕疵,提高检测效率。

36.优选的,所述料框缓存台8包括遮光房81以及读码器82,所述遮光房81底部固定焊接有多条支腿,遮光房81通过螺栓将支腿固定安装于网格板5上;遮光房81内部固定安装有方形板,方形板的4 个拐角位置均竖直固定安装有支撑柱83,支撑柱83顶端内部嵌入安装有可旋转的球形头;方形板顶面中部固定安装有旋转气缸84,旋转气缸84上部固定安装有水平放置的料框支撑板,料框支撑板底面与球形头相接触;料框支撑板右侧的遮光房81内壁面固定安装有读码器82。读码器82用于读取料框上的rfid码,判断当前料框中的工件是否为所需加工件。

37.优选的,所述给料道9前端连接检测平台,给料道9的后端设置有便于与外部料道相连接的对接端94;给料道9两侧对称设置有方形挡边,方形挡边之间可旋转的排列安装有多根滚筒93;给料道9 的前端左侧固定安装有第一中继箱10592,中继箱105上方固定安装有一支撑台,该支撑台上固定安装有用于控制给料道9工作状态的第一按钮盒91;给料道9的四个拐角位置固定焊接有方形支腿,且给料道9下层设置有用于放置料框及工件的下层支撑台。第一按钮盒 91的作用在于:1)手动调试时,能够保证各个运动件独立操作;2) 具有急停按钮;3)手动调试物流动作完毕后,切换至自动状态,即可进行入自动化模式。第一中继箱10592的作用在于:将物流商的各个电气元件集中连接在里面的接线端子上,之后再用整根线连接在控制电柜1之上;接线整齐,且电缆安装具有快插性。

38.优选的,所述上下料道10包括用于空料框输出的上层物流道以及用于有料框输入的下层物流道;所述上层物流道及下层物流道的两侧均固定设置有挡边,挡边之间均排列设置有可旋转的滚筒93;上层物流道的前端为空料框放置端101,下层物流道的前端为有料框抓取端103;下层物流道的后端安装有用于有料框限位的阻挡装置104;上下料道10的后端右侧固定焊接有第二按钮盒106,第二按钮盒106 下方固定安装有第二中继箱105;上下料道10的两侧均固定排列安装有方形支腿;上层物流道以及下层物流道两侧的挡边上均固定安装有圆柱形挡杆102,上层物流道以及下层物流道的后端均设置有用于连接其它料道的对接端94。第二按钮盒106的作用在于:1)手动调试时,能够保证各个运动件独立操作;2)具有急停按钮;3)手动调试物流动作完毕后,切换至自动状态,即可进行入自动化模式。第二中继箱105的作用在于:将物流商的各个电气元件集中连接在里面的接线端子上,之后再用整根线连接在控制电柜1之上;接线整齐,且电缆安装具有快插性。

39.由于采用了上述技术方案,本实用新型的有益效果是:

40.一方面,本实用新型的检测效率和检测精度均较高,利于有效避免人工检测造成的效率低下和检测误差问题,能够提高检测精度,降低人为检测失误情况的发生概率。

41.另一方面,本实用新型的检测系统整体智能化程度及自动化程度较高,系统可以根据需要安装多台机器人7进行写作检测,具有较好的实用价值及推广应用价值。

42.再一方面,本实用新型的检测系统结构紧凑,借助机器人7操作搬运工件,利于节省劳动力,具有减少劳动力消耗及节省劳动力成本的作用,对提高铸造工件检测及生产经济效益具有积极的推动作用。

43.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型披露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1