应用于烟气分析仪的检定装置的制作方法

1.本实用新型涉及烟气监测,特别涉及应用于烟气分析仪的检定装置。

背景技术:

2.目前烟气分析仪的检定通常采用单一组分的标气进行仪器检定,单标气检定的最大问题在于,不能有效评估烟气分析仪检测的实际烟气的准确性。主要原因在于:烟气分析仪特别是红外烟气分析仪在检测烟气时,烟气中的h2o、co2等高含量组分会对气体组分产生干扰,以及烟囱中的气体具有一定的温度,也存在一定影响。而采用单标气检定仪器时,不能有效评估其干扰影响量,因此造成仪器检定结果非常理想,但监测实际烟气时结果并不准确的情况。

技术实现要素:

3.为解决上述现有技术方案中的不足,本实用新型提供了一种检定准确的应用于烟气分析仪的检定装置。

4.本实用新型的目的是通过以下技术方案实现的:

5.应用于烟气分析仪的检定装置,所述应用于烟气分析仪的检定装置包括气体定量通道和混合池;所述应用于烟气分析仪的检定装置还包括蒸汽发生单元,所述蒸汽发生单元包括:

6.容器,所述容器内适应容纳水;

7.输送模块,所述输送模块用于将所述容器内的水送往液滴发生模块;

8.定量模块,所述定量模块用于定量送往所述液滴发生模块的水的质量;

9.液滴发生模块,所述液滴发生模块包括;

10.本体,所述本体具有第一环形凹槽、第二环形凹槽、液体进口、气体进口和液滴出口;所述第一环形凹槽的内径大于所述第二环形凹槽的外径;所述液体进口通过所述本体内部的液体通道连通所述第一环形凹槽,所述气体进口通过所述本体内部的气体通道连通所述第二环形凹槽;

11.喷头,所述喷头具有贯穿的喷口和环绕所述喷口的多个通孔;所述第一环形凹槽与所述通孔的下端进口连通,所述喷头与处于所述第一环形凹槽内侧的本体保持密封;所述喷口的上侧具有第一空间,用于连通所述通孔的上端出口和喷口;所述第二环形凹槽连通所述喷口下侧的第二空间,所述本体内具有液滴通道连通所述液体出口和第二空间;

12.端盖,所述端盖连接所述本体,并与所述第一环形凹槽外侧的本体保持密封;

13.加热模块,所述加热模块包括第一管道和加热器,所述第一管道的输入端连通所述液滴出口,输出端连通所述混合池;所述加热器用于加热所述管道内的液滴。

14.与现有技术相比,本实用新型具有的有益效果为:

15.针对现有技术中存在的不足,申请人提出了先生成液滴再加热汽化的分离式设计。基于上述实用新型构思,从而达到了:

16.1.检定准确;

17.能够输出稳定的蒸汽:液体连续地进入本体内,再穿过均匀地环绕喷口设置的通孔,之后从喷口喷出,液体由于膨胀而形成小液滴,最后在气体的携带下排出本体;携带液滴的气体进入管道内,被高效加热,从而形成稳定输出的蒸汽;

18.液体均匀地环绕喷口进入喷口上侧的第一空间,也即第一空间在圆周方向上均匀地接受液体,提高了液滴的生成效率;

19.稳定输出的蒸汽和其它准确定量的气体混合,准确地模拟了烟气(含有各种气体和水蒸气),相应地提高了烟气分析仪检定的准确性;

20.2.可靠性好;

21.本方案先生成稳定的液滴,再在气体的携带下进入管道内,经加热后生成蒸汽,可靠性好。

附图说明

22.参照附图,本实用新型的公开内容将变得更易理解。本领域技术人员容易理解的是:这些附图仅仅用于举例说明本实用新型的技术方案,而并非意在对本实用新型的保护范围构成限制。图中:

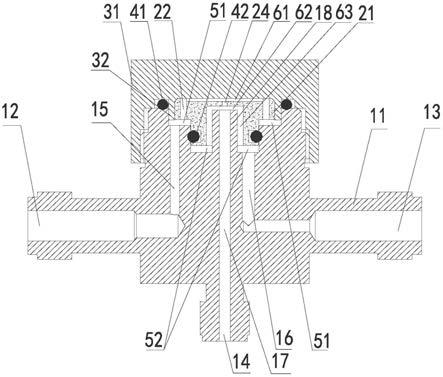

23.图1是根据本实用新型实施例的液滴发生模块的结构示意图。

具体实施方式

24.图1和以下说明描述了本实用新型的可选实施方式以教导本领域技术人员如何实施和再现本实用新型。为了教导本实用新型技术方案,已简化或省略了一些常规方面。本领域技术人员应该理解源自这些实施方式的变型或替换将在本实用新型的范围内。本领域技术人员应该理解下述特征能够以各种方式组合以形成本实用新型的多个变型。由此,本实用新型并不局限于下述可选实施方式,而仅由权利要求和它们的等同物限定。

25.实施例1:

26.本实用新型实施例的应用于烟气分析仪的检定装置,所述应用于烟气分析仪的检定装置包括:

27.多个气体定量通道和混合池;气体定量通道为向混合池内提供定量的气体,该气体是烟气中的成分;

28.蒸汽发生单元,所述蒸汽发生单元包括:

29.容器,所述容器内适应容纳水;

30.输送模块,所述输送模块用于将所述容器内的水送往液滴发生模块;

31.定量模块,所述定量模块用于定量送往所述液滴发生模块的水的质量;

32.液滴发生模块,如图1所示,所述液滴发生模块包括;

33.本体11,所述本体具有第一环形凹槽51、第二环形凹槽51、液体进口12、气体进口13和液滴出口14;所述第一环形凹槽51的内径大于所述第二环形凹槽52的外径;所述液体进口12通过所述本体11内部的液体通道15连通所述第一环形凹槽51,所述气体进口13通过所述本体11内部的气体通道16连通所述第二环形凹槽52;

34.喷头21,所述喷头21具有贯穿的喷口24和环绕所述喷口的多个通孔22;所述第一

环形凹槽51与所述通孔22的下端进口连通,所述喷头21与处于所述第一环形凹槽51内侧的本体11保持密封;所述喷口24的上侧具有第一空间61,用于连通所述通孔22的上端出口和喷口;所述第二环形凹槽52连通所述喷口下侧的第二空间62,所述本体11内具有液滴通道17连通所述液滴出口14和第二空间62;

35.端盖31,所述端盖31连接所述本体11,并与所述第一环形凹槽51外侧的本体11保持密封;

36.加热模块,所述加热模块包括管道和加热器,所述管道连通所述液滴出口,所述加热器用于加热所述管道内的液滴。

37.为了将定量的水送往所述输送模块包括:

38.第一气源和第二管道,所述第二管道的输入端连通所述第一气源,输出端设置在所述容器内的液面之上;

39.第三管道,所述第三管道的输入端处于所述容器内液面之下,输出端连通所述液体进口;

40.第二气源和第四管道,所述第四管道的输入端连通所述第二气源,输出端连通所述气体进口;

41.所述定量模块设置在所述第三管道和/或第四管道上。

42.为了提高检定精度,所述气体定量通道包括:

43.气源和气体定量器件,所述气源输出的气体经过所述气体定量器件后送所述混合池。

44.为了形成环形凹槽,进一步地,所述第一环形凹槽和第二环形凹槽直接形成在所述本体内,或者形成在本体和喷头之间。

45.为了形成第一环形凹槽和第二环形凹槽,进一步地,所述本体11具有第一凹槽、第二凹槽,所述第一凹槽和第二凹槽上下设置,所述第一凹槽的直径大于所述第二凹槽的直径并连通;

46.所述喷头21处于所述第一凹槽和第二凹槽内,所述喷头21具有上下设置的第一部分和第二部分,第一部分的直径大于第二部分的直径;所述第一部分的下侧和所述第一凹槽的底壁间形成所述第一环形凹槽51,所述第二部分的下侧和所述第二凹槽的底壁间形成所述第二环形凹槽52;所述第二部分的外侧壁与第二凹槽的侧壁间具有密封件42。

47.为了连通气体和液滴,进一步地,所述第二环形凹槽与所述第二空间的连通方式为:

48.所述本体11具有向上的筒状凸起18,所述第二空间62形成在所述筒状凸起18的上端与具有喷口24的喷头21的下侧间的缝隙;所述筒状凸起18的外侧和喷头21的内侧间具有分别连通所述缝隙和第二环形凹槽的环形缝隙63。

49.为了连通气体和液滴,使得气体携带液滴,进一步地,所述喷头具有凹槽,所述筒状凸起处于该凹槽内。

50.为了将固定喷头,进一步地,所述喷头通过螺纹固定在本体或端盖上;或者,所述喷头的底端分别被所述第一环形凹槽和所述第二环形凹槽支撑,且喷头的底端与第一环形凹槽和第二环形凹槽底壁间具有缝隙。

51.为了形成稳定的直径小的液滴,进一步地,所述喷口24呈圆台状,自上而下地,所

述喷口24的直径变大。

52.为了稳定地生成液滴,进一步地,所述圆台的中心轴线和母线间的夹角α∈[5,6]度,自上而下地,所述喷口的最小直径r∈[0.12,0.18]mm,最大直径r∈[0.3,0.5]mm。

[0053]

为了提高加热效率,进一步地,所述管道呈螺旋状,并和导热金属浇铸在一起。

[0054]

本实施例的应用于烟气分析仪的检定装置的工作方式为:

[0055]

各种气体通过定量后进入混合池内;

[0056]

同时,气体通过减压后进入容器内,水在压力下进入管道,经过定量后进入所述本体,水通过本体11内的液体通道15进入第一环形凹槽51,之后穿过喷头21的多个通孔22进入第一空间61内;

[0057]

液体从第一空间61穿过喷口24,液体发生膨胀而形成液滴;

[0058]

气体通过本体11内的气体通道16进入第二环形凹槽52,之后进入喷口24下侧的第二空间62,携带着所述液滴穿过液滴通道17排出本体11,进入管道内;

[0059]

加热所述管道内的液滴,液滴汽化,从而生成蒸汽,蒸汽进入混合池内;

[0060]

定量的各种气体和水蒸气进入混合池内,模拟出烟气,进而完成检定。

[0061]

在上述过程中,第一环形凹槽51和第二环形凹槽52间隔离,防止液体进入气体通道16和第二环形凹槽52内,同时,防止了气体进入液体通道15和第一环形凹槽51内。

[0062]

实施例2:

[0063]

根据本实用新型实施例1的应用于烟气分析仪的检定装置的应用例。

[0064]

在该应用例中,如图1所示,本体11具有第一凹槽、第二凹槽,所述第一凹槽和第二凹槽上下设置,所述第一凹槽的直径大于所述第二凹槽的直径并连通;所述本体11的中心具有向上的筒状凸起18,液滴通道17设置在所述筒状凸起18内;

[0065]

喷头21处于所述第一凹槽和第二凹槽内,所述喷头21具有上下设置的第一部分和第二部分,第一部分的直径大于第二部分的直径;所述第一部分的下侧和所述第一凹槽的底壁间形成所述第一环形凹槽51,所述第二部分的下侧和所述第二凹槽的底壁间形成所述第二环形凹槽52;所述第二部分的外侧壁与第二凹槽的侧壁间具有密封件42,实现了第一环形凹槽51和第二环形凹槽52间的隔离,也即实现了液体和气体间的隔离;所述喷头21具有凹槽,所述筒状凸起18处于该凹槽内;第二空间62形成在所述筒状凸起18的上端与具有喷24口的喷头21的下侧间的缝隙;所述筒状凸起18的外侧和喷头21的内侧间具有分别连通所述缝隙和第二环形凹槽52的环形缝隙63;所述第二部分的外壁具有环形凹槽,该环形凹槽内设置o形圈等密封件42,该密封件42被挤压在第二凹槽的侧壁和第二部分的外壁之间;

[0066]

喷口24呈圆台状,自上而下地,所述喷口24的直径变大;多个通孔22均匀地环绕喷口24设置,多个通孔22处于同一圆周上;所述圆台的中心轴线和母线间的夹角α∈[5,6]度,如5度、5.2度、6度,自上而下地,所述喷口24的最小直径r∈[0.12,0.18]mm,也即喷口24最上端处(该处的直径最小)的直径处于0.12mm到0.18mm之间,如0.12mm、0.14mm、0.16mm、0.18mm;最大直径r∈[0.3,0.5]mm,也即喷口24最下端处(该处的直径最大)的直径处于0.3mm到0.5mm之间,如0.3mm、0.38mm、0.44mm、0.5mm;

[0067]

端盖31具有沿着平行于其中心轴线的方向延伸的环形凸起32,该环形凸起32的端部处于第一凹槽内,且处于本体11和喷头21之间;所述喷头21的第一部分的外缘具有螺纹,与所述环形凸起32内壁的螺纹匹配,从而将所述喷头21固定在端盖31上;所述端盖31通过

螺纹固定在本体11上,且在所述环形凸起32外侧的底壁具有凹槽,该凹槽内设置o形圈等密封件41,该密封件41被挤压在端盖31和本体11的顶端之间;

[0068]

加热模块,螺旋状的管道被浇铸在铝中,电加热器设置在铝中;在同体积的情况下延长了管道的长度,也即延长了加热长度;

[0069]

输送模块,所述输送模块包括:

[0070]

第一气源和第二管道,所述第二管道的输入端连通所述第一气源,输出端设置在所述容器内的液面之上;

[0071]

第三管道,所述第三管道的输入端处于所述容器内液面之下,输出端连通所述液体进口;

[0072]

第二气源和第四管道,所述第四管道的输入端连通所述第二气源,输出端连通所述气体进口;

[0073]

所述定量模块设置在所述第三管道和/或第四管道上。

[0074]

气体定量通道包括:

[0075]

气源和气体定量器件(质量流量计),所述气源输出的气体经过所述气体定量器件后送所述混合池。

[0076]

本实用新型实施例的应用于烟气分析仪的检定装置的工作方式:

[0077]

第一气源和第二管道,所述第二管道的输入端连通所述第一气源,输出端设置在所述容器内的液面之上;

[0078]

第三管道,所述第三管道的输入端处于所述容器内液面之下,输出端连通所述液体进口;

[0079]

第二气源和第四管道,所述第四管道的输入端连通所述第二气源,输出端连通所述气体进口;

[0080]

所述定量模块设置在所述第三管道和/或第四管道上。

[0081]

第一气源提供的气体穿过第二管道进入容器的水面之上,水在气体压力之下进入第三管道,经过定量后进入本体的液体进口;

[0082]

同时,第二气源提供的气体进入第四管道,经过定量后进入本体的气体进口;

[0083]

水通过本体11内的液体通道15向上进入第一环形凹槽51,之后穿过喷头21的多个通孔22均匀地进入第一空间61内;

[0084]

水从第一空间61穿过喷口24进入第二空间62,水发生膨胀而形成液滴;

[0085]

气体通过本体11内的气体通道16进入第二环形凹槽52,之后向上进入筒状凸起18和喷头21间的环形缝隙63内,后进入第二空间62内;

[0086]

气体携带着所述液滴穿过液滴通道17排出本体11,进入螺旋状管道内;

[0087]

电加热器提高铝块的温度,进而加热所述管道内的液滴,液滴汽化,从而生成蒸汽,进入所述混合池;

[0088]

各种气体和蒸汽进入混合池内,从而模拟了烟气,提高了检定的准确性。

[0089]

实施例3:

[0090]

根据本实用新型实施例1的应用于烟气分析仪的检定装置的应用例,与实施例2不同的是:

[0091]

1.喷头的第一部分的下侧和第二部分的下侧具有间断分布的凸起,凸起分别被第

一凹槽和第二凹槽的底壁支撑,且喷头和凹槽底壁间具有缝隙,从而支撑了喷头;同时,分别形成了第一环形凹槽和第二环形凹槽,适于分别通过液体和气体;

[0092]

2.端盖不再设置环形凸起,本体的第一凹槽的侧壁具有与第一部分外缘螺纹匹配,也即,将喷头固定在本体上。

[0093]

实施例4:

[0094]

根据本实用新型实施例1的应用于烟气分析仪的检定装置的应用例,与实施例2不同的是:

[0095]

在本体内第一环形凹槽和第二环形凹槽,第一环形凹槽的内径大于第二环形凹槽的外径,也第一环形凹槽处于第二环形凹槽的外侧;喷头的多个通孔处于第一环形凹槽的正上方,筒状凸起和喷头间的环形缝隙处于第二环形凹槽的正上方。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1