超薄玻璃面板中之实时应力可视化之边缘强度测试系统及方法与流程

超薄玻璃面板中之实时应力可视化之边缘强度测试系统及方法

1.相关申请的交叉引用

2.本技术案根据专利法请求2019年5月15日申请之美国临时申请案第62/848091号之优先权的权益,该申请案之内容为本案之基础且以其全文引用之方式并入本文中。

技术领域

3.本发明大体上是关于用于测试玻璃及/或玻璃陶瓷之设备及测试玻璃及/或玻璃陶瓷之方法。

背景技术:

4.诸如液晶显示器(liquid crystal display;lcd)及等离子体显示器的高性能显示设备常常用于各种电子装置中,该等电子装置诸如手机、膝上型计算机、电子平板、电视及计算机显示器。目前市场上销售之显示设备能够使用一或多个高精度玻璃片例如作为电子电路组件之基板或作为彩色滤光片,仅列举几个应用。用于制造此等高质量玻璃基板之领先技术是熔合拉制工艺(fusion draw process),该熔合拉制工艺是由康宁公司开发且例如在以全文引用之方式并入本文中的美国专利第3,338,696号及第3,682,609号中描述;然而,本文中所描述之实施例适用于包括缝隙拉制、再拉制、浮法(float)及类似者的任何成形工艺。

5.对于此等应用中之每一者,通常将玻璃片切割成一定大小,然后通过研磨及/或抛光将玻璃片之所得锋利边缘削平。切割、边缘加工、研磨及其他处理步骤会在玻璃片之表面及边缘处引入瑕疵,诸如碎屑或裂纹。此等瑕疵会充当破裂源头,且由此降低玻璃片之强度,特别在玻璃经挠曲以使得瑕疵经历拉伸应力的情况下。显示设备经历一定挠曲,因此此等瑕疵之存在可能令人担忧。柔性显示设备由于其本质而可能在制造工艺期间或在使用中在玻璃基板中产生显著的应力。因此,可能存在于玻璃中之瑕疵可承受大到足以使玻璃将裂开之应力。由于典型之显示器制造涉及切割玻璃以形成单个显示器,且已知切割会沿着切割边缘在玻璃中产生多处瑕疵,因此基于玻璃基板的柔性显示设备可能具有较高的破裂机率。

6.为了减少玻璃片之边缘处的瑕疵之尝试已包括激光切割、研磨、抛光等,所有尝试是为了将在将玻璃片切割成一定大小时产生之缺陷移除或减至最少。然而,此等方法中之许多方法并不令人满意,此是因为该技术不能移除小至预期应力所需之大小的缺陷,或因为该技术难以涂覆此等薄玻璃片(厚度小于约0.4mm)。可使用对玻璃边缘之酸蚀刻,但此可使安置于基板上之显示设备降级。因此,缺陷将继续在玻璃片中形成,特别在片材之边缘处,且产业中需要准确地测试此等玻璃片及使用此等玻璃片之面板或层压结构的边缘强度。

技术实现要素:

7.将针对用于连续地测量玻璃边缘之断裂强度之方法来描述例示性实施例,连续测量是通过使边缘处于应力下,使得远离边缘之应力明显小于该等应力各自所处位置处的断裂强度。另外,使用例示性实施例,边缘之两侧能够在测量期间承受实质上相同之拉伸应力。另外,例示性实施例提供连续高速性质,该连续高速性质导致处理速度提高至少30倍、受测试之边缘之量的至少3倍增加及处理且测试中之片材的数量级。统计采样之此增加因此可保证较少泄漏至客户且服从在线组态。

8.在一些实施例中,提供一种用于测试一材料片材之设备。该设备可包括:多个组件,该多个组件用于在该材料片材之一区域上施加一负载;一检测机构,该检测机构用于直接获得该区域之一表面的一无负载测量及将负载施加到该区域时的该区域之该表面的一有负载测量;及一处理器,该处理器用于分析该无负载测量及该有负载测量以确定由施加该负载引起之应力。在一些实施例中,该负载在该材料片材之该区域中产生一弯曲。

9.在其他实施例中,提供一种测试一材料片材之方法。该方法可包括:提供一材料片材;获得该片材之一区域之一表面的一无负载测量;将一负载施加到该片材之该区域;获得该片材之该区域之该表面的一有负载测量;及使用该无负载测量及该有负载测量确定由施加该负载引起之应力。在某一实施例中,本文中所描述之设备可用于执行该方法。

10.本发明之额外特征及优点将在随后之实施方式中阐述,且熟习此项技术者将容易自实施方式了解该等额外特征及优点,或通过实践本文中所描述之方法来辨识该等额外特征及优点,包括随后之实施方式、权利要求书以及附图。

11.将理解,先前一般描述及随后之详细描述两者呈现本发明之各种实施例,且意欲提供用于理解权利要求书之性质及特征的概述或框架。包括附图以提供对本发明之进一步理解,且该等附图经并入本说明书中且构成本说明书之一部分。附图图示本发明之各种实施例且与描述一起用于解释本发明之远离及操作。

附图说明

12.当结合以下附图阅读时能够最佳地理解以下的详细描述,在附图中,在可能情况下用相似组件符号来指示相似结构,且在附图中:

13.图1图标一例示性玻璃制造系统;

14.图2是展示在面板之间的粘附位置变化之情况下的拉伸侧之负载-应力之变化的图表。

15.图3是展示在滚筒接合变化之情况下的拉伸侧之负载-应力之变化的图表。

16.图4示意性地展示用于本文中所公开之设备之实施例的支撑件之位置及负载之施加。

17.图5展示在变形(施加负载)之前及期间的材料片材,以及区域追踪。

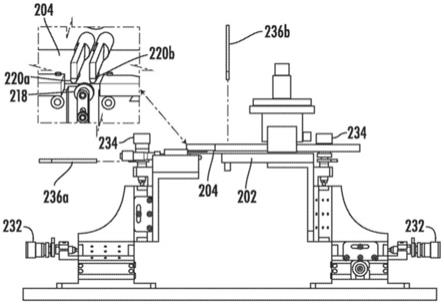

18.图6是如本文中所公开之设备之一实施例的等角视图。

19.图7是图6之设备的侧视图。

20.图8是图6之设备的俯视图。

21.图9a是一影像之侧视透视图,展示了如本文中所公开的接触材料片材之组件之一种配置。图9b是在图9a之配置中的材料片材之俯视图。

22.图10a是在6n之负载下获得的样本应力场。图10b是展示在静态模式下的测试中之最大应力的图表。图10c展示使用本文中所公开之数字影像相关(digital image correlation;dic)设备产生之应力场与使用有限元分析(finite element analysis;fea)产生之应力场结果相比的比较。图10d展示最大应力对位移的图表,使用本文中所公开之数字影像相关设备及使用有限元分析来计算位移。

23.图11a是展示如本文中所公开之设备之动态模式的示意图。图11b是展示一系列区域随着材料片材在无负载之情况下前进通过多个组件时成像的示意图。图11c是展示一系列区域随着材料片材在施加负载之情况下前进通过多个组件时成像的示意图。

24.图12a展示之间具有60个步骤的11n负载之数字影像相关应力图,而图12b展示同一测试中仅具有一个步骤之应力图,确定该等应力图是相同的。

25.图13a展示在校准时使用之样本配置的第一示意图(顶部)及该示意图中所描绘之片材的俯视图(底部)。图13b展示在校准时使用之样本配置的第二示意图(顶部)及该示意图中所描绘之歪斜片材的俯视图(底部)。图13c展示在校准时使用之倾斜样本配置的第三示意图(顶部)及该示意图中所描绘之片材的俯视图(底部)。图13d展示用于在校准时使用之倾斜样本配置之第四样本配置的示意图(顶部)及该示意图中所描绘之歪斜片材的俯视图(底部)。

26.图14展示能够在本文中所公开之实施例中使用之皮带滚筒的示意图。

27.图15展示能够在本文中所公开之实施例中使用之滚珠滚筒的示意图。

具体实施方式

28.图1描绘用于生产玻璃带104之例示性玻璃制造系统100,该玻璃带诸如本文中所公开之设备及方法经设计以评估的玻璃带。玻璃制造系统100可包括熔融容器110、熔融至澄清管115、澄清容器(例如,澄清器管)120、澄清至搅拌腔室连接管125(具有自该管延伸之液位探针竖管127)、混合容器(例如,搅拌腔室(静态的或动态的))130、搅拌腔室至承杯连接管135、输送容器(例如,承杯)140、下降管145及fdm 150,该fdm可包括入口155、成形体(例如,等径管(isopipe))160及牵拉辊组件165。

29.玻璃分批材料能够如箭头112所示地引入至熔融容器110中以形成熔融玻璃114。术语“分批材料”及其变形在本文中用于表示玻璃前驱物组份之混合物,该等玻璃前驱物组份在熔融后反应及/或组合以形成玻璃。玻璃分批材料可通过用于组合玻璃前驱物组份之任何已知方法来制备及/或混合。举例而言,在特定之非限制性实施例中,玻璃分批材料可包含玻璃前驱物颗粒之干燥或实质上干燥的混合物,例如,不含任何溶剂或液体。在其他实施例中,玻璃分批材料可呈浆液之形式,例如,在液体或溶剂存在情况下的玻璃前驱物颗粒之混合物。根据各种实施例,分批材料可包含玻璃前驱物材料,诸如硅石、氧化铝,及各种额外氧化物,诸如硼、镁、钙、钠、锶、锡或钛氧化物。举例而言,玻璃分批材料可为硅石及/或氧化铝与一或多种额外氧化物之混合物。在各种实施例中,玻璃分批材料包含总共约45wt%至约95wt%之氧化铝及/或硅石,及总共约5wt%至约55wt%的至少一种硼、镁、钙、钠、锶、锡及/或钛氧化物。澄清容器120可通过熔融至澄清管115连接至熔融容器110。澄清容器120可具有一高温处理区,该高温处理区自熔融容器110接收熔融玻璃且可自熔融玻璃移除气泡。澄清容器120可通过澄清至搅拌腔室连接管125连接至搅拌腔室130。搅拌腔室130可通

过搅拌腔室至承杯连接管135连接至承杯140。承杯140可经由下降管145将熔融玻璃输送至fdm 150中。

30.fdm 150可包括入口155、成形体160及牵拉辊组件165。入口155可接收来自下降管145的熔融玻璃,熔融玻璃可自该入口流至成形体设备160,熔融玻璃在该成形体设备中形成为玻璃带104。牵拉辊组件165可输送拉制之玻璃带104以供额外的可选设备进行进一步处理。举例而言,玻璃带可由移动式砧机器(traveling anvil machine;tam)进一步处理,tam可包括用于压折(scoring)玻璃带之机械压折装置。接着可将经压折之玻璃分成多块玻璃片,使用此项技术中已知之各种方法及装置进行加工、抛光、化学强化及/或其他表面处理,例如,蚀刻。尽管熔合成形工艺在此前已描述,但本文随附之权利要求书不应受此限制,此是因为实施例可适用于包括但不限于缝隙拉制、再拉制、浮法及类似者之任何成形工艺。

31.如上所述,通常可将玻璃片切割成一定大小,然后在后续修整处理期间通过研磨及/或抛光将玻璃片之所得锋利边缘削平。在此等后续修整、处置或其他操纵步骤期间,边缘应力可施加在玻璃片上,由此玻璃片有可能破裂,从而在玻璃制造或用户之生产线中造成严重干扰。由于此原因,可在生产之后在制造厂中对边缘强度进行测试。边缘强度测试之习知方法是四点垂直弯曲(four point vertical bending;v4ptb)。v4ptb测试大约150mm长乘以10mm宽之小样本或试样,该等样本或试样必须自主玻璃片切割且分别进行测试。此是人工密集型方法,该方法耗时一天用来处理来自一个片材之样本,且因此非常少之片材被测试,例如,对于所生产之每22,000个片材,大约三个片材被测试。此外,此等方法不能评估层压结构或面板。此等缺点可导致不良产品大量被遗漏至消费者。

32.用于使用三点弯曲组态测量超薄玻璃片之边缘应力及强度的现有技术产生高度变化之结果。此等结果经受基于多种因素的高位准之可变性,该等因素包括但不限于:(a)测试之前的破裂;(b)系统中之残留或灰尘;(c)产品可变性(例如,面板厚度、粘附性质/位置之变化);及(d)对准,以及其他因素。此等可变性来源导致错误的强度测量且导致现场中的非预期产品破裂。图2及图3展示粘附位置及滚筒接合之变化如何导致应力值之可变性。额外的可变性来源是如下事实:先前三点弯曲组态获得基于玻璃之型号的结果,而非基于对所讨论的玻璃片之区域之表面的直接测量。

33.相比而言,本文中所公开之测量设备及方法使用直接影像相关(direct image correlation;dic)全场成像技术提供实时应力分布。使用dic,有可能同时测量随时间变化的两个平面内正交方向上之应变。应力是根据测量之应变确定。本文中所公开之直接测量技术比旧技术更准确且避免了每当玻璃片经重新设计或重新组态时研究新的校准方程式及模型之需要。本文中所描述之装置之用途的实例包括但不限于:

34.(a)用于校准当前部署的不依赖于直接光学测量之边缘强度测试器;

35.(b)用于研究新面板开发之破裂模式,此是因为装置具有改变如滚筒接合、面板角度、滚筒直径、加载速率等之各种测试参数的灵活性;

36.(c)用于在适合制造厂之动态且连续之边缘强度测试期间进行直接光学应力测量。

37.本文中所描述之装置之益处及优点的实例包括但不限于:

38.·

对超薄玻璃面板之直接全场(光学)应力测量。

39.·

用于检测之光学成像与全场应力映射可用于深入了解破裂模式。

40.·

在适合于制造厂中之部署之动态、连续边缘测试期间的实时应力可视化。

41.·

用于自测量之应变获得应力的经改良分析方程式。

42.·

提供实现前述应力测量的增强之光学可见性之新颖材料处置组件。

43.·

能够充当用于现有边缘强度测试装置之校准台。

44.·

能够改变如滚筒直径、接合面积、滚筒厚度等之测试参数以便开发新的面板设计。

45.·

对测量之应力的准确度为

±

5%之准确应力测量

46.如图所示,在一些实施例中,提供用于测试材料片材204之设备200。设备200可包括:多个组件206,该多个组件用于在材料片材204之区域208上施加负载;检测机构210,该检测机构用于直接获得区域208之表面212的无负载测量及当负载施加到区域208时的区域208之表面212的有负载测量;及处理器214,该处理器用于分析该无负载测量及该有负载测量以确定由施加该负载引起之应力。在一些实施例中,负载在材料片材204之区域208中产生变形216。

47.在一些实施例中,材料204是易碎材料。在一些实施例中,易碎材料是玻璃或玻璃陶瓷。在一些实施例中,负载足够使材料片材204之区域208变形。在一些实施例中,多个组件206a、206b包含:第一组件206a,该第一组件包含用于接合片材204之第一侧的单个弧形构件218;及第二组件206b,该第二组件包含用于接合与第一侧对置的片材204之第二侧的两个分开之弧形构件220a、220b。应理解,尽管该等弧形构件被主要描述为滚筒,但该等弧形构件可选自包括但不限于圆柱形滚筒(图11a至图11c及图13a至图13d)、皮带滚筒(图14)及轴承滚筒(图15)之群组。

48.在一些实施例中,诸如图14,弧形构件218、220a、220b是皮带滚筒238。在一实例实施例中,皮带240a、240b、240c可围绕驱动轴242a、242b、242c及弧形张力器244a、244b、244c延伸。在一些实施例中,弧形张力器可为圆柱形滚筒或静态之弧形张力器(诸如具有接触皮带之弧形部分的抛光金属指状物)。

49.在某一实施例中,诸如图15,弧形构件218、220a、220b是轴承滚筒246a、246b、246c。在此等实施例中,轴承滚筒246a、246b、246c是由安置且保持在套管250a、250b、250c内之滚筒滚珠248a、248b、248c形成。

50.在一些实施例中,如图10c及图11a所示,单个弧形构件218与两个分开之弧形构件220a、220b纵向地对准且处于两个分开之弧形构件220a、220b之间。如本文中所使用,“纵向地”是指片材204通过测试设备200之运动方向(例如,加工方向)。

51.在一些实施例中,检测机构210包含第一光学系统222,该第一光学系统定位在片材204之第二侧226上以检测两个分开之弧形构件220a、220b之间的表面。在一些实施例中,设备200包括静态模式,在该静态模式下,第一光学系统222获得无负载测量及有负载测量两者。在一些此等实施例中,在静态模式下,施加之负载增大,直至达到预定负载为止或直至检测到片材204之破裂为止。在一些实施例中,第一光学系统包括至少两个摄影机以便检测无负载测量及有负载测量中的片材之变形。

52.在一些实施例中,检测机构210包含第二光学系统224a、224b,该第二光学系统定位于片材之第二侧226以在片材前进进入两个分开之弧形构件220a、220b之间之前检测表面。在一些实施例中,片材204之第二侧226是片材204之拉紧侧。在一些实施例中,如图11a、

图11b及图11c所表示,设备200包括动态模式,在该动态模式下,片材204在纵向方向上前进通过多个组件206,且第二光学系统224获得无负载测量且第一光学系统222获得有负载测量。在一些实施例中,如图11a、图11b及图11c所示,弧形构件218、220a、220b是滚筒。在一些实施例中,第二光学系统包括至少两个摄影机以便检测有负载测量中的片材之变形。

53.在一些实施例中,如图11b及图11c中之序列所示,多个组件206a、206b经调适用于使片材204在纵向方向上前进通过多个组件206a、206b,且沿着通过该多个组件之片材204的一边缘连续地或间歇地确定多个应力测量。在一些实施例中,在至少两个维度上确定应力。在一些实施例中,将二维应力显示为表面图(surface plot)。表面图之实例包括图10a、图10c、图12a及图12b所示之彼等表面图。在一些实施例中,该设备包括显示器228,该显示器经调适用于显示应力结果。

54.在一些实施例中,区域208之表面212上之图案230有利于无负载测量及有负载测量。在一些实施例中,负载导致片材之区域208之表面212变形。在一些实施例中,图案230是用于检测无负载测量中之表面及有负载测量中之片材变形216。在一些实施例中,为了对齐,图案230帮助将无负载测量与有负载测量进行比较。在一些实施例中,图案230是印刷在表面上或投影在表面212上。

55.在其他实施例中,提供一种测试一材料片材之方法。该方法可包括:提供一材料片材;获得该片材之一区域之一表面的一无负载测量;将一负载施加到该片材之该区域;获得该片材之该区域之该表面的一有负载测量;及使用该无负载测量及该有负载测量确定由施加该负载引起之应力。在某一实施例中,本文中所描述之设备可用于执行该方法。

56.在一些实施例中,负载导致片材之区域之表面变形。在一些实施例中,在静态模式下,第一光学系统获得无负载测量及有负载测量两者。在一些实施例中,在静态模式下,施加之负载增大,直至达到预定负载为止或直至检测到片材之破裂为止。

57.在一些实施例中,第一光学系统获得有负载测量且第二光学系统获得无负载测量,且无负载测量是在有负载测量之前获得。此配置在图11c中之最左边示意图中展示。在一些实施例中,在动态模式下,片材前进(例如,纵向地)通过测试设备,且顺序地进行对区域之表面的无负载测量及有负载测量,然后在确定步骤中将无负载测量及有负载测量进行比较。在一些实施例中,在至少两个维度上确定应力。在应变是在平面内在两个正交方向上测量的情况下,变形可在全部三个维度上测量。在一些实施例中,区域之表面上之图案有利于无负载测量及有负载测量。

58.在一些实施例中,在时间解析域中确定应力,即,获得应力演化之历史。此可在静态模式或动态模式下进行,在静态模式下,负载逐渐增大,直至片材破裂位置,在动态模式下,片材前进通过施加预定负载的多个组件。

59.应注意,尽管一些实施例是参考由玻璃形成之片材204而描述,但本文随附之权利要求书不应受此限制,此是因为本文中所描述之测试设备200可用于接受或容纳且分析层压结构或面板。合适之层压结构可包括具有一或多个中间聚合物层之多个玻璃片,或在替代实施例中,亦可包括具有薄膜晶体管玻璃基板及彩色滤光片玻璃基板之结构,在该两个玻璃基板之间或邻近于该两个玻璃基板之任一者或两者存在一或多个膜。因此,在本文中参考片材204或玻璃片的情况下,亦可参考玻璃、玻璃陶瓷、塑料以及层压结构及其他面板。为简明起见,本文中将仅参考片材204。

60.片材204可具有在以下范围内之长度/宽度尺寸:约5mm/5mm至约100mm/100mm、至约600mm/600mm、至约1000mm/1000mm、至约2300mm/2600mm、至约4000mm/4000mm,及该等范围之间的所有子范围。面板或层压结构中之玻璃片亦可具有在以下范围内之长度/宽度尺寸:约5mm/5mm至约100mm/100mm、至约600mm/600mm、至约2300mm/2600mm、至约4000mm/4000mm,及该等范围之间的所有子范围。此外,面板或层压结构中之邻近玻璃片可具有不同的长度/宽度尺寸,此可导致一个片材在另一片材上及此等片材之一或多个侧面上的重迭。单个玻璃片或面板或层压结构中所含之每一玻璃片的例示性玻璃厚度可小于0.1mm(例如,小至10微米)至大于5mm、在0.1mm至3mm之间、在0.4mm至2mm之间、在0.5mm至1mm之间、在0.5mm至0.7mm之间的厚度。

61.桌202经调适以支撑材料片材204且可由包括但不限于钢、碳纤维及类似物的任何合适材料形成。桌202可包括多个驱动机构,该多个驱动机构经组态以将玻璃片204移动至预定位置中以开始测量循环,或使片材204前进以继续进行测试。

62.在一些实施例中,将片材204之边缘之预定部分用于测试。在一些实施例中,此预定部分之宽度在以下范围内:约1mm至约5mm、约1.5mm至约3.5mm、约2mm至约3mm,及该等范围之间的所有子范围。在一个实施例中,仅玻璃片之表面的最后2mm与测试设备200中所含之滚筒组件接触,以确保应力集中在玻璃片边缘处,以及将可产生表面裂纹的滚过颗粒之机会减至最小。在片材204是针对边缘强度测量之面板或层压结构及此等面板或层压结构中之邻近玻璃片不相同(例如,结构之一或多个边缘具有重迭特征)的实施例中,接着相对于结构中之玻璃片中的较小者(即,非重迭片)对预定部分进行测量。

63.在一些实施例中,组件206中之每一者或任一者中的弧形构件218、220a、220b可为顺应性的,以将在非破坏性测试(例如,不评估最大应力)期间在片材204中产生断裂之风险减至最小。弧形构件或滚筒可经选择以在能够提供长寿命以将维护及停机时间减至最少的同时具有足够顺应性,以及具有足够摩擦力以允许滚筒在玻璃表面上自由地滚动。例示性弧形构件材料可包括硬化钢滚筒、钢滚筒、胺甲酸乙酯滚筒、聚醚醚酮(polyetheretherketone;peek)滚筒、肖氏硬度80之胺甲酸乙酯滚筒、聚碳酸酯(polycarbonate;pc)滚筒(例如,莱克桑(lexan)或类似物)、高密度聚乙烯(high-density polyethylene;hpde)滚筒、肖氏硬度90之胺甲酸乙酯滚筒、胺甲酸乙酯涂覆之滚筒或类似物。例示性胺甲酸乙酯滚筒亦可用于减少会污染由系统使用之任何信号、回馈或其他之滚动噪音。另外,胺甲酸乙酯或胺甲酸乙酯涂覆之滚筒可用于收纳滚筒路径中之碎屑且使y方向应力截面不具有内侧应力集中。在用于测量面板及层压结构之边缘强度之实施例中发现,需要具有较小顺应性之滚筒(例如,pc、hpde等)以达成足够的边缘强度测试结果。

64.每一弧形构件或滚筒之例示性尺寸可视本发明之特定实施例改变。举例而言,滚筒尺寸在以下范围内:5mm至15mm外径(od)、7mm至12mm od、9mm至10mm od。在一些实施例中,例示性滚筒尺寸可为约9mm od,使得应力可几乎始终施加到玻璃片之角落,此与在此领域中出现之许多客户问题一样重要。例示性系统亦可以在50mm/s至500mm/s或更高或200mm/s至400mm/s或更高的范围内之速度横越玻璃边缘。例示性系统不具有关于玻璃厚度之任何限制,因此可在具有小于0.1mm(例如,低至0.01mm)之厚度至大于5mm之厚度、厚度在0.1mm至3mm之间、在0.4mm至2mm之间、在0.5mm至1mm之间、在0.5mm至0.7mm之间的玻璃上使用。

65.在一些实施例中,高速死循环应力控制机构可用于检测裂纹以及确保施加之应力在目标之预定值内,例如,目标之2mpa。举例而言,负载可使用单个弧形构件218施加到玻璃片204,由此测力计信号可发送至连续地监测裂纹之高速控制器(未示出)。此测力计信号亦可用于在以预定速度(例如,100mm/秒至500mm/秒或更高)横越边缘时控制施加之负载。

66.实例和实施例

67.习知检查方法利用超过一百位全职雇员专门对玻璃边缘样本进行v4ptb测量。即使投入如此大之人力,亦仅能够测试总产量之极小部分。此引起坏产品到达客户之质量漏洞,此源于测试之低频率。此外,因为几乎所有分配之资源被投入于与质量要求保持同步,所以工艺优化研究很少或没有机会帮助改良产品质量。习知方法因此产生如下的不稳定情形:可能一直在制造不良产品,但没有带宽用于在此产品离开之前截获此产品,或确定如何解决此问题。然而,例示性实施例引起专用于边缘质量控制之时间的量急剧减少、受测试之总玻璃相对于所生产之玻璃的急剧增加、受测试之边缘周边之百分比的急剧增大及针对为寻求产品改良而使用的同时工艺回馈之措施。

68.当然,权利要求书不应限于仅询问边缘特征,此是因为将设想实施例亦可询问表面特征。举例而言,玻璃片之表面上之一些特征(例如,颗粒污染物及/或可见类型之表面缺陷,诸如坑、碎片或刮痕)可供本发明目标之实施例使用。然而,在此等实施例中,并非提供强度分布,实施例可利用此等表面缺陷之大小、形状及/或深度分布,即,尺寸度量。例示性且非限制性之表面特征包括表面邻近区域(例如,自边缘起向内近似20mm)及界面区域(表面与边缘在此相交)及表面缺陷之任何大小、形状或深度特征。此等尺寸度量可单独使用或与自边缘特征获得之强度度量一起使用。

69.在一些实施例中,测试长度可跨越整个玻璃片边缘或可在玻璃片边缘之一(多个)部分上进行。因此,测试长度可视玻璃边缘之长度而自小至约1mm至5mm跨越至多达约2600mm、约3000mm、4000mm或更大值。

70.视所测量及所测试之边缘强度而定,等级质量可提供至各别玻璃片及/或各别批次。进行额外实验以收集关于广泛多种玻璃片及面板或层压结构之边缘强度测量。例示性设备及方法实施例可用于测量100mpa直至200mpa及该等范围之间的所有子范围的边缘强度。亦发现,对于强化玻璃(例如,经过化学强化(离子交换)、酸蚀刻或类似处理),可执行大于200mpa(例如,200mpa至350mpa、200mpa至300mpa及该等范围之间的所有子范围)之边缘强度测量。

71.基于3点弯曲之边缘强度测试

72.图6至图9b、图11a至图11c及图13a至图13d展示使用三点弯曲之边缘强度测试设备200的示意图。垂直负载是在两个支撑件220将薄片204保持在原位之情况下施加在该薄片之边缘上。在破裂模式下,加载负载样本片204,直至破裂为止,且记录峰值负载。基于来自应变测流的先前经验开发之校准曲线将此峰值负载映像至应力。此外,此技术提供沿着两个方向(x轴及y轴)之应变/应力,此是对仅使用沿着弯曲方向之应变之当前实务的显著改良。

73.数字影像相关

74.数字影像相关涉及点追踪(point tracking)。数字影像相关系用于获得位移且由此获得应变之全场光学技术。玻璃样本204经涂覆具有细微之黑白点230,且用具有恰当透

镜之立体摄影机222a、222b及/或224a/224b在测试期间对散斑点230拍照。通过将每一时间间隔处之影像进行比较(随负载增大或在施加负载之前及同时),能够追踪点图案230之运动。此提供一位移图,该位移图可经分化以获得应变。此3d(立体)dic技术可用于获得3d应变场。使用两个平面内应变场,使用方程式(1)可确定弯曲应力:

[0075][0076]

其中,e是弹性模数,εxx是沿着弯曲方向(x)之应变,εyy是沿着另一平面内主轴(y)之应变,且ν是泊松比。应力转换之先前实务忽略了应力状态之双轴性且将虎克定律用于单轴应力条件。此提供比本文中所描述之dic技术更少的信息且将结果过度简化。

[0077]

在当前应用中,使用习知丙烯酸漆以在玻璃上形成极薄(几微米)之涂层230。由于漆之模数比片材204小至少一个数量级,且漆之厚度比片材204小数个数量级,因此图案对测量之影响可忽略。

[0078]

静态模式-具有实时应力测量功能之边缘强度测试器

[0079]

经过恰当地设计修改将基于3点弯曲之边缘强度测试技术与dic光学方法组合,有可能在对超薄单块或层压玻璃结构(例如,材料片材)之边缘进行强度测试的同时进行实时应力测量。

[0080]

包括dic在内的任何形式之光学测量需要通向感兴趣的区域(region of interest;roi)(变形区域208)之畅通直接光径以用于测量。在早期系统中(例如,美国专利申请案公开案第2018-0073967号),不存在直接应力测量,且系统之设计未考虑畅通光径,此是因为滚筒阻挡了路径。此问题将使用诸如图6至图9b、图11a至图11c及图13a至图13d中的本文中所描述之设备来解决。当设备在动态模式下运行时,此修改及所产生之改良亦存在。关键之设计考虑是:

[0081]

·

将顶部滚筒自滚轮变成部分截面。确切地说,将部分截面宽度减至最小以在维持玻璃片204上与整个滚筒之所需接触面积的同时获得最大光径。图7,参考220a、220b。

[0082]

·

为控制x轴、y轴、z轴,纳入了精细的测微计位准调整步骤以实现玻璃至滚筒/上部部分截面之精确对准,以用于研究接合之效应。图7,参考232。

[0083]

·

为了轴线控制,纳入了精细的测微计位准调整步骤以实现玻璃至滚筒/上部部分截面之精确对准,以用于研究歪斜之效应。图7,参考234。

[0084]

·

用定位销将夹具之两个半部分及部分截面完全钉住以确保初始测试对准。图7,参考236a、236b。

[0085]

现在可获得通向感兴趣的区域(208)之畅通光径,将光学系统设计成使用dic技术以进行实时直接应力测量。使用配备专用透镜系统的两个4百万像素商用单色摄影机来检视靠近边缘之7mm x 7mm区域208。样本经涂覆具有随机之黑白点图案230,使得该等点之大小为约5至7个像素且涂层之厚度不超过数微米。使用立体摄影机系统,在边缘测试实验期间记录一系列影像(每秒4个图框的150至200对影像)。将此系列影像关联以产生应变场,且在此之后使用方程式(1),获得应力。在图10c中展示了在6n之负载步骤下获得的应力场之实例以及测试中的最大应力之历史。咸信,此种应力可视化/测量之前从未进行过。将数字仿真(例如,有限元分析)与结果关联,则如图10c所示,呈现良好的一致性。

[0086]

动态模式-边缘强度测试器以及用于实时应力测量之算法

[0087]

在除了处于静态条件下之作为校准单元之外的此系统之一实施例中,亦可在具有动态模式下之连续边缘测试的制造环境(或其他环境)中使用。如全文所论述,通向受测试材料之表面的直接光径有利于进行在本文中作为基础的更准确之直接应变测量。

[0088]

能够进行动态模式测量是对现有边缘测量技术之设计改良且亦增加了实时直接应力测量之能力。在一些实施例中,通过将部分滚筒(例如,弧形构件)切换为3个功能完善的滚筒来修改上文描述之设置设计,该3个滚筒可纳入连续地送料至滚筒中之样本,如图11a至图11c及图13a至图13d所示。此系统将使滚筒处在一位置,使得进入之玻璃边缘将连续地承受所需之弯曲/负载。在此系统中,滚筒之间的间隔及滚筒之直径受控制,使得存在畅通光径供摄影机进行检查。

[0089]

图10d描述用于在此动态类型之边缘强度测试设置下完成实时应力测量之方法。边缘强度测试器需要在测试之前对边缘进行预先检查(在无任何负载/弯曲之情况下,样本通过滚筒),使得可检测到先前存在之断裂。若未检测到此断裂,则系统可能失灵或高估了边缘强度。在此检查期间,摄影机可沿着边缘之长度拍摄一系列照片,如图11b所示。接着,在第二遍次中,当在样本边缘上施加负载时,摄影机拍摄边缘上之同一位置处的另一组影像作为与如图11c所示的第一系列影像,通过将来自同一位置之对应影像配对,接着将影像关联,吾人可如前所述地获得应变场且由此获得应力,即通过将图11b及图11c中之编号相同的影像相关。

[0090]

替代地,可将具有两组光学系统之设备用于在单一遍次中进行动态测量。此设备之实例在图11c之最左边示意图中展示。系统包括:第一光学系统222a、222b;第二光学系统224a、224b;处理器214,该处理器连接至第一及第二光学系统;及显示器228,该显示器用于展示结果。

[0091]

出现之明显问题是算法及影像相关获得无任何中间影像(用于静态测试之150至200个影像)的自零应力至峰值应力状态之应变。图12a及图12b展示自对此概念进行的保证测试中获得之结果且确定有可能获得无中间影像的准确结果。将静态测试期间的该系列150至200个影像关联以获得如图12a所示的11n负载下之应力分布,而图12b展示通过去掉中间步骤,将第1个影像与第200个影像关联所获得之应力分布。该等应力分布是相同的,因此不存在中间步骤并不影响结果。因此,此实施例描述具有实时应力可视化的针对超薄单块及层压玻璃样本之边缘强度测量之动态系统。

[0092]

光学系统(摄影机)校准

[0093]

参考图13a至图13d,校准是在对玻璃面板执行实际测试之前完成。通过执行此操作,影像相关软件得知摄影机相对于测试样本定位的角度及距离。此将帮助将关于影像像素的点图案之移动转译至3d空间中之实体尺寸。在图13a至图13d中示意性地描述了此校准步骤。图13a展示摄影机(222a、222b)、滚筒及测试面板之相对位置。顶部滚筒离面板较远,此是因为测试还未开始。现在,吾人切换具有印刷在平整表面上之预定(影像相关软件已知的)图案的测试面板。摄影机拍摄此图案之一系列照片,该图案在仍在摄影机之焦点区域内之3d空间中旋转,如图13b至图13d中所描绘。一系列影像及恰当软件可用于发展一校准档案,该校准档案将在面板上之实际测试期间使用以获得应变。

[0094]

静态测试设置之能力

[0095]

静态模式具有下列设计特征,有助于静态模式充当用于研究面板/层压片设计以

及其他参数研究之校准装置(或基准校正(benchmarking)装置)。

[0096]

a)可互换滚筒(滚筒材料及直径)

[0097]

b)能够改变送料角度。此帮助解决针对非矩形显示面板之边缘测试。

[0098]

c)将滚筒组件调整为离测试边缘更近或更远。这使得能够检查边缘之特定区域,并使得能够测试较小面板(行动装置)。

[0099]

d)滚筒可经替换具有部分滚筒截面,此增大可检视面积,尤其在接触点附近,且能够研究不具有来自滚筒之额外应力之区域中的应力分布。

[0100]

静态模式合并诸如对准销236a、236b之对准技术,该等对准技术将各种部件精确地对准,此对测试准确性至关重要。

[0101]

散斑涂覆之替代方式及执行散斑之动态dic的方法

[0102]

将测试面板涂上可见散斑点之方法使得该测试面板不可用于消费应用。为了回避此情况,吾人可使用仅可被设备所使用之专用光学系统(例如,电磁光谱之紫外线光、红外线光或另一不可见部分)看到的不可见散斑。替代地,吾人可使用激光在面板上投影斑点,且此等散斑可由摄影机在测试期间追踪。点图案可为随机的。

[0103]

例示性实施例已针对用于玻璃边缘之断裂强度之连续测量的方法加以描述,该方法通过以下操作进行:仅使边缘受应力,使得远离边缘之应力明显小于应力之各别位置处的断裂强度。另外,使用例示性实施例,边缘之两侧在测量期间可承受实质上相同之拉伸应力。已详细地描述了提供此连续应力之一种方法(例如,对置且偏移之滚筒),但本文随附之权利要求书不应受此限制,此是因为将设想音波能量及/或红外线能量(相干及非相干两者)亦可用于相同目的以在玻璃片之边缘诱发应力。举例而言,聚焦式超音波可用于在玻璃边缘处诱发应力,及使用本文中所公开之设备及方法对应力之测量。此外,使用激光或其他手段之红外线辐照(在各别玻璃材料可具有明显吸收之光谱下)亦可用于在玻璃边缘诱发应力,及使用本文中所公开之设备及方法对应力之例示性测量。另外,例示性实施例提供连续之高速性质,此与习知方法相比导致处理速度的至少30倍提高、受测试之边缘之量的至少3倍增加及处理及测试中之片材的数量级。统计采样之此增加因此可保证较少泄漏至客户且服从在线组态。

[0104]

本文中所描述之实施例及功能操作可在以下各者中实施:数字电子电路;或计算机软件、韧体或硬件,包括本说明书及其结构等效物中所公开之结构;或前述各者中之一或多者的组合。本文中所描述之实施例可实施为一或多个计算机程序产品,即编码在有形程序载体上以由数据处理设备执行或控制数据处理设备之操作的计算机程序指令之一或多个模块。有形程序载体可为计算机可读媒体。计算机可读媒体可为机器可读储存装置、机器可读储存基板、内存装置或前述装置中之一或多者的组合。

[0105]

术语“处理器”或“控制器”可涵盖用于处理数据之所有设备、装置及机器,以实施例为例,包括可程序化处理器、计算机,或多个处理器或计算机。除硬件外,处理器亦可包括为所讨论之计算机程序创建执行环境的程序代码,例如,构成处理器韧体、协议堆栈、数据库管理系统、操作系统或前述各者中之一或多者之组合的程序代码。

[0106]

计算机程序(亦被称为程序、软件、软件应用程序、脚本或程序代码)可以任何形式之程序设计语言来编写,程序设计语言包括编译或解译语言,或宣告性或程序性语言,且计算机程序可以任何形式部署,包括部署为单独程序或模块、部件、次例程或适合在计算环境

中使用之其他单元。计算机程序未必对应于文件系统中之档案。程序可储存在保存其他程序或数据之档案的一部分中(例如,储存在标记语言文件中之一或多个脚本),储存在专用于所讨论之程序的单一档案中,或储存在多个合作档案(例如,储存一或多个模块、子程序或程序代码之多个部分的档案)中。计算机程序可经部署以在一个计算机上或在多个计算机上执行,该多个计算机位于一个位点处或跨多个位点分布且通过通信网路来互连。

[0107]

本文中所描述之程序可由一或多个可程序化处理器来执行,该一或多个可程序化处理器执行一或多个计算机程序以执行对输入数据之操作及产生输出之功能。程序及逻辑流亦可由专用逻辑电路来执行,且设备亦可实施为专用逻辑电路,举几个实例,专用逻辑电路例如场可程序化门阵列(field programmable gate array;fpga)或特殊应用集成电路(application specific integrated circuit;asic)。

[0108]

以实施例说明,适合执行计算机程序之处理器包括通用及专用微处理器两者,及任何种类之数字计算机的任何一或多个处理器。一般而言,处理器将自只读存储器或随机存取内存或该两者接收指令及数据。计算机之基本组件是用于执行指令的处理器及用于储存指令及数据的一或多个数据存储器装置。一般而言,计算机亦将包括用于储存数据之一或多个大容量储存装置,或可操作地耦接以自用于储存数据之一或多个大容量储存装置接收数据或传送数据至用于储存数据之一或多个大容量储存装置或该两个操作,大容量储存装置例如磁盘、磁光盘或光盘。然而,计算机不需要具有此等装置。此外,计算机可嵌入于另一装置中,举几个实例,另一装置例如移动电话、个人数字助理(personal digital assistant;pda)。

[0109]

适合储存计算机程序指令及数据之计算机可读媒体包括所有形式之数据存储器,包括非挥发性内存、媒体及内存装置,以实施例说明,该等装置包括:半导体内存装置,例如eprom、eeprom及闪存装置;磁盘,例如内部硬盘或抽取式盘片;磁光盘;及cd rom及dvd-rom盘片。处理器及内存可通过专用逻辑电路补充或并入于专用逻辑电路中。

[0110]

为了提供与使用者之交互且如本文中所含之图中所示,本文中所描述之实施例可在计算机上实施,计算机具有例如阴极射线管(cathode ray tube;crt)或液晶显示器(liquid crystal display;lcd)显示器或类似物之显示设备以用于向用户显示信息,及键盘及例如鼠标或轨迹球之指针设备或触控屏幕,用户可通过键盘及指针设备或触控屏幕将输入提供至计算机。其他种类之装置亦可用于提供与使用者之交互;对于实施例,可接收任何形式的来自用户之输入,包括音波、语音或触觉输入。

[0111]

本文中所描述之实施例可在计算系统中实施,该计算系统包括例如作为数据服务器的后端部件,或包括例如应用程序服务器的中间软件部件,或包括例如客户端计算机的前端部件,该客户端计算机具有用户可用来与本文中所描述之目标之实施例交互的图形用户接口或网页浏览器,或包括一或多个此种后端部件、中间软件部件或前端组件之任何组合。系统之该等部件可通过数字数据通信之任何形式或媒体(例如,通信网路)来互连。通信网路之实施例包括局域网络(“local area network;lan”)及例如因特网之广域网(“wide area network;wan”)。

[0112]

计算系统可包括客户端及服务器。客户端及服务器通常彼此远离且通常经由通信网路进行交互。客户端及服务器之关系藉助于计算机程序产生,该等计算机程序在各别计算机上运行且彼此具有客户端-服务器关系。

[0113]

将了解,各种所公开实施例可涉及结合特定实施例所描述之特定特征、组件或步骤。亦将了解,尽管特定特征、组件步骤是关于一个特定实施例来描述,但特定特征、组件或步骤可以各种未说明之组合或排列与替代实施例互换或组合。

[0114]

亦将理解,如本文中所使用,术语“该”、“一”意味着“至少一个”且不应限于“仅一个”,除非明确指示相反情况。因此,例如,对“一部件”之引用包括具有两个或更多此种部件之实例,除非上下文清楚地指示其他情况。

[0115]

范围在本文中可表述为自“约”一个特定值及/或至“约”另一特定值。当表述此范围时,实例包括自该一个特定值及/或至该另一特定值。类似地,当通过使用先行词“约”将值表述为近似值时,将了解,特定值形成另一方面。将进一步理解,范围中之每一者的端点不仅相对于另一端点很重要,而且独立于另一端点。

[0116]

如本文中所使用之术语“实质”、“实质上”及其变形意欲指示所描述之特征等于或近似等于一值或描述。此外,“实质上类似”意欲指示两个值相等或近似相等。在一些实施例中,“实质上类似”可指示在值的约10%内、诸如值的约5%内或在值的约2%内之值。

[0117]

除非另有明确说明,否则绝不希望本文中所阐述之任何方法被解释为需要方法步骤以特定次序执行。因此,在方法项未实际列举方法步骤应遵循之次序或在权利要求书或描述中未另外确切地说明该等步骤应限于特定次序的情况下,绝不希望推断出任何特定次序。

[0118]

尽管特定实施例之各种特征、组件或步骤可使用连接词“包含”公开,但将了解,暗示了替代实施例,包括可使用连接词“组成”或“基本上由

……

组成”来描述之彼等实施例。因此,例如,包含a+b+c之设备的暗示之替代实施例包括设备由a+b+c组成的实施例,及设备基本上由a+b+c组成的实施例。

[0119]

熟习此项技术者将了解,在不背离本发明之精神及范畴的情况下,可对本发明作出各种修改及改变。由于合并本发明之精神及实质的所公开实施例之修改、组合、子组合及变体可被熟习此项技术者想到,因此本发明应解释为包括在随附权利要求书及其等效物之范畴内的每一项。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1