测定系统和测定方法与流程

1.本发明涉及测定系统和测定方法。

背景技术:

2.为了使用多个传感器来检查检查对象的状态的变化,需要预先正确地测量多个传感器各自的检测位置的位置关系。在日本公开公报特开2001-157951号公报中,公开了测量从两个激光位移计射出的激光束的位置关系的装置。具体而言,日本公开公报特开2001-157951号公报的测定装置测定两条激光束的光斑的中心位置的间隔。现有技术文献专利文献

3.专利文献1:日本公开公报:特开2001-157951号公报

技术实现要素:

发明所要解决的技术问题

4.但是,日本公开公报特开2001-157951号公报的测定装置使用ccd或摄像机求出激光束的光斑的中心位置。因此,装置结构变得复杂。

5.本发明是鉴于上述课题而完成的。本发明的目的在于提供一种能够通过更简单的装置结构来测定两个传感器的检测位置的间隔的测定系统以及测定方法。解决技术问题所采用的技术方案

6.本发明的示例性的测定系统是用于测定对检查对象的状态变化进行检测的多个传感器各自的检测位置的间隔的系统。所述多个传感器包括第一传感器和第二传感器。所述测定系统包括状态变化部和移动部。所述状态变化部包括在第一方向上隔开第一间隔配置的第一状态变化部和第二状态变化部。所述状态变化部由所述多个传感器检测状态的变化。所述移动部使所述状态变化部和所述多个传感器相对地移动。

7.本发明的示例性的测定方法是用于使用状态变化部来测定多个传感器各自的检测位置的间隔的方法,所述状态变化部通过检测检查对象的状态变化的所述多个传感器来检测状态变化。所述状态变化部包括在规定方向上隔开规定间隔配置的第一状态变化部和第二状态变化部。所述多个传感器包括第一传感器和第二传感器。所述测定方法包含:使所述状态变化部和所述多个传感器向所述规定方向相对移动,使所述第一传感器或所述第二传感器检测到所述第一状态变化部或所述第二状态变化部的工序;使所述状态变化部和所述多个传感器向所述规定方向相对移动,使所述第二传感器或所述第一传感器检测到所述第二状态变化部或所述第一状态变化部的工序;以及基于移动量和所述规定间隔,测定作为所述第一传感器的检测位置的第一检测位置和作为所述第二传感器的检测位置的第二检测位置在所述规定方向上的间隔的工序,其中,所述移动量是在所述第一传感器或所述第二传感器检测到所述第一状态变化部或所述第二状态变化部、所述第二传感器或所述第一传感器检测到所述第二状态变化部或所述第一状态变化部之前的期间,所述状态变化部

和所述多个传感器向所述规定方向相对移动的移动量。发明效果

8.根据示例性的本发明,能够通过更简单的装置结构来测定两个传感器的检测位置的间隔。

附图说明

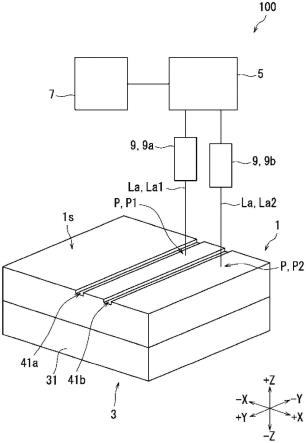

9.图1是示出实施方式1所涉及的测定系统的图。图2是移动部的俯视图。图3a是示出夹具的剖面的图。图3b是示出第一检测工序后的夹具与检测位置的位置关系的图。图3c是示出第二检测工序后的夹具与检测位置的位置关系的图。图4a是示出第一传感器的结构的图。图4b是示出向第一槽的底面照射第一激光时的受光位置的图。图5a是示出夹具的变形例1的立体图。图5b是示出夹具的变形例1的剖视图。图6a是示出夹具的变形例2的立体图。图6b是示出夹具的变形例2的剖视图。图7a是示出夹具的变形例3的立体图。图7b是示出夹具的变形例3的剖视图。图8a是示出夹具的变形例4的立体图。图8b是示出夹具的变形例4的剖视图。图9是示出实施方式1所涉及的测定系统的变形例的图。图10a是示出实施方式2的测定系统所具备的夹具的剖面的图。图10b是示出第一检测工序后的夹具与检测位置的位置关系的图。图10c是示出第二检测工序后的夹具与检测位置的位置关系的图。图11a是示出实施方式3所涉及的测定系统的图。图11b是示出使夹具向+z方向移动后的测定系统的图。图12是示出实施方式4所涉及的测定系统的图。图13a是示出夹具的剖面的图。图13b是示出第一检测工序后的夹具与检测位置的位置关系的图。图13c是示出第二检测工序后的夹具与检测位置的位置关系的图。图14是示出用于四个传感器的测定系统的图。图15是示出实施方式4所涉及的测定系统的变形例的图。图16是示出实施方式5所涉及的测定系统的图。图17是示出实施方式5所涉及的测定系统的结构的框图。图18是示出处理部执行的处理的流程图。

具体实施方式

10.下面参照附图(图1至图18)描述根据本发明的测定系统和测定方法的示例性实施

方式。但是,本发明并不限定于以下的实施方式。另外,对于说明重复的部分,有时适当省略说明。另外,在图中,对相同或相当的部分标注相同的参照符号,不重复说明。

11.在本说明书中,为了容易理解,有时记载相互正交的x轴、y轴以及z轴。典型地,x轴和y轴平行于水平方向,z轴平行于铅垂方向。

12.[实施方式1]参照图1~图9说明本发明的实施方式1。首先,参照图1说明本实施方式的测定系统100。图1是示出本实施方式的测定系统100的图。如图1所示,测定系统100用于测定多个传感器9各自的检测位置p之间的间隔。具体而言,测定系统100用于测定两个传感器9的检测位置p之间的间隔。

[0013]

多个传感器9用于检测检查对象的状态的变化。检测位置p示出传感器9检测检查对象的状态的变化的位置。在本实施方式中,多个传感器9包括第一传感器9a和第二传感器9b。以下,有时将第一传感器9a的检测位置p记载为"第一检测位置p1"。另外,有时将第二传感器9b的检测位置p记载为"第二检测位置p2"。

[0014]

在本实施方式中,传感器9是激光位移传感器。因此,传感器9发射激光la。激光位移传感器测定检查对象的表面的位移。激光位移传感器的测定方式是应用了三角测量的原理的测定方式。以下,有时将从第一传感器9a射出的激光la记载为"第一激光la1"。另外,有时将从第二传感器9b射出的激光la记载为"第二激光la2"。

[0015]

第一检测位置p1示出照射第一激光la1而形成第一激光la1的光斑的位置。第二检测位置p2示出照射第二激光la2而形成第二激光la2的光斑的位置。在本实施方式中,多个传感器9配置在规定的位置,在俯视时,多个检测位置p是固定的。

[0016]

根据本实施方式的测定系统100,能够测定两个激光位移传感器的检测位置p之间的间隔。具体而言,能够测定形成第一激光la1的光斑的位置与形成第二激光la2的光斑的位置之间的间隔。另外,能够测定第一激光la1的光轴与第二激光la2的光轴之间的间隔。

[0017]

如图1所示,测定系统100具备夹具1和移动部3。本实施方式的测定系统100还具有测定部5和显示部7。

[0018]

夹具1配置在由多个传感器9检测的位置。具体而言,夹具1配置在第一激光la1和第二激光la2所照射的位置。第一激光la1从+z侧照射到夹具1。例如,第一激光la1从夹具1的上方照射到夹具1。同样,第二激光la2从+z侧照射到夹具1。例如,第二激光la2从夹具1的上方照射到夹具1。

[0019]

夹具1具有第一槽41a和第二槽41b。第一槽41a和第二槽41b形成在夹具1的上表面1s上。夹具1的上表面1s是平坦面。第一槽41a沿y方向延伸。同样地,第二槽41b也沿y方向延伸。第一槽41a和第二槽41b在x方向上隔开间隔设置。具体而言,第一槽41a相对于第二槽41b位于-x侧。

[0020]

移动部3使夹具1向+x方向移动。在移动部3使夹具1移动之前的阶段,第一检测位置p1位于第一槽41a与第二槽41b之间,第二检测位置p2位于第二槽41b的+x侧。因此,通过移动部3使夹具1向+x方向移动,能够使第一槽41a移动到第一检测位置p1。另外,通过移动部3使夹具1向+x方向移动,能够使第二槽41b移动到第二检测位置p2。

[0021]

更具体而言,移动部3具有载物台31。夹具1载置在载物台31上。载物台31沿x方向(+x方向和-x方向)移动。通过载物台31向+x方向移动,夹具1向+x方向移动。另外,作为载物台31,也可以使用载置多个传感器9的检查对象的载物台。

[0022]

从多个传感器9向测定部5输入信号。从传感器9输入到测定部5的信号示出检查对象的状态变化。在本实施方式中,从传感器9输入到测定部5的信号示出夹具1的表面的位移。夹具1(载物台31)向+x方向移动,第一槽41a移动到第一检测位置p1,由此示出夹具1的表面的位移的信号从第一传感器9a输入到测定部5。同样,夹具1(载物台31)向+x方向移动,第二槽41b移动到第二检测位置p2,由此示出夹具1的表面的位移的信号从第二传感器9b输入到测定部5。

[0023]

测定部5例如具有处理器。测定部5也可以具有cpu(central processing unit)或mpu(micro processing unit)作为处理器。或者,测定部5可以具有fpga(field-programmable gate array)那样的逻辑ic(integrated circuit),也可以具有asic(application specific integrated circuit)那样的集成电路。

[0024]

显示部7例如包括液晶显示器或有机el显示器。测定部5基于从多个传感器9输入的信号,使显示部7显示示出夹具1的表面的位移的图像。例如,图像可以是图形图像。作业者能够通过显示部7确认第一传感器9a检测到夹具1的表面的位移。同样地,作业者能够经由显示部7确认第二传感器9b检测到夹具1的表面的位移。

[0025]

另外,作为测定部5以及显示部7,也可以使用用于检查对象的检查的测定部以及显示部。

[0026]

接着,参照图2说明移动部3的结构。图2是移动部3的俯视图。如图2所示,移动部3还具有x轴引导部311和x轴操作部312。

[0027]

如图2所示,载物台31是x轴载物台。载物台31具有载置夹具1的载置面31s(上表面)。载置面31s是平坦面,与xy平面平行。移动部3使载物台31沿xy平面移动。xy平面是虚拟平面的示例。具体而言,x轴引导部311将载物台31向x方向引导。载物台31由x轴引导部311引导,沿x方向移动。

[0028]

根据本实施方式,通过使夹具1沿着xy平面移动,能够测定两个传感器9的检测位置p的间隔。因此,只要使夹具1沿着xy平面移动即可,因此能够以更简易的结构测定两个传感器9的检测位置p的间隔。

[0029]

x轴操作部312由作业者操作。通过作业者操作x轴操作部312,载物台31沿x方向移动。具体而言,x轴操作部312包括沿x方向延伸的棒状部件。作业者能够使棒状部件以沿x方向延伸的中心轴为中心旋转。通过作业者使棒状部件旋转,载物台31沿x方向移动。

[0030]

x轴操作部312包括x轴测量部313。在本实施方式中,x轴操作部312是千分尺(x轴测量部313),在棒状部件的周面上刻印有刻度。千分尺示出通过作业者使棒状部件旋转而使载物台31从基准位置向x方向移动的量。

[0031]

接着,参照图3a,进一步说明夹具1。图3a是示出夹具1的剖面的图。如图3a所示,夹具1具有状态变化部2。因此,测定系统100包括状态变化部2。

[0032]

状态变化部2示出夹具1中由多个传感器9检测出状态变化的部位。在本实施方式中,状态变化部2示出夹具1的表面发生位移的部位。状态变化部2包括第一状态变化部21和第二状态变化部22。第一状态变化部21和第二状态变化部22在+x方向上隔开间隔pt1而配置。+x方向是第一方向和预定方向的示例。间隔pt1是第一间隔和预定间隔的示例。

[0033]

如参照图1所说明的那样,移动部3使夹具1移动。因此,移动部3使状态变化部2移动。具体而言,移动部3能够使状态变化部2移动,直到第一传感器9a检测到第一状态变化部

21、第二传感器9b检测到第二状态变化部22为止。

[0034]

在本实施方式中,第一状态变化部21是第一槽41a的+x侧的侧面。即,夹具1的表面在第一槽41a的+x侧的侧面(第一状态变化部21)发生位移。具体而言,第一槽41a的+x侧的侧面与xy平面正交,夹具1的表面在第一槽41a的+x侧的侧面(第一状态变化部21)从上表面1s位移到第一槽41a的底面411。因此,作业者使夹具1(载物台31)向+x方向移动而使第一槽41a移动到第一检测位置p1,由此第一传感器9a检测第一状态变化部21。详细地说,第一传感器9a检测夹具1的表面在第一槽41a的+x侧的侧面(第一状态变化部21)上的位移。

[0035]

同样,第二状态变化部22是第二槽41b的+x侧的侧面。即,夹具1的表面在第二槽41b的+x侧的侧面(第二状态变化部22)发生位移。具体而言,第二槽41b的+x侧的侧面与xy平面正交,夹具1的表面在第二槽41b的+x侧的侧面(第二状态变化部22)从上表面1s位移到第二槽41b的底面411。因此,作业者使夹具1(载物台31)向+x方向移动,使第二槽41b移动到第二检测位置p2,由此第二传感器9b检测第二状态变化部22。详细地说,第二传感器9b在第二槽41b的+x侧的侧面(第二状态变化部22)检测夹具1的表面的位移。

[0036]

接着参照图1至图3c说明本实施方式的测定方法。图3b是示出第一检测工序后的夹具1与检测位置p(第一检测位置p1和第二检测位置p2)的位置关系的图。图3c是示出第二检测工序后的夹具1与检测位置p(第一检测位置p1和第二检测位置p2)的位置关系的图。另外,图3a示出测定开始前的夹具1与检测位置p(第一检测位置p1及第二检测位置p2)的位置关系。

[0037]

如图3a所示,在测定开始前,第一检测位置p1位于第一槽41a与第二槽41b之间,第二检测位置p2位于比第二槽41b靠+x侧的位置。另外,在本实施方式中,间隔pt 1比第一检测位置p1与第二检测位置p2之间的间隔小。

[0038]

在间隔pt1比第一检测位置p1与第二检测位置p2之间的间隔小的情况下,当开始测定并使状态变化部2(夹具1)向+x方向移动时,首先,第一传感器9a检测第一状态变化部21(第一检测工序)。

[0039]

详细地说,作业者使载物台31向+x方向移动。如图3b所示,在间隔pt1比第一检测位置p1与第二检测位置p2之间的间隔小的情况下,第一状态变化部21在第二状态变化部22到达第二检测位置p2之前到达第一检测位置p1。

[0040]

当第一状态变化部21到达第一检测位置p1时,在第一检测位置p1处,夹具1的表面从上表面1s位移到第一槽41a的底面411,因此从第一传感器9a输入到测定部5的信号发生变化。因此,作业者能够经由显示部7确认第一传感器9a检测到夹具1的表面的位移。由此,作业者能够经由显示部7确认第一传感器9a检测到第一状态变化部21。

[0041]

作业者在确认第一传感器9a检测到第一状态变化部21时,中断使状态变化部2(夹具1)向+x方向移动的作业,确认x轴测量部313(在此为千分尺的刻度)所示的值。以下,有时将第一传感器9a检测到第一状态变化部21时x轴测量部313所示出的值记载为"初始移动量x1"。

[0042]

然后,作业者通过使状态变化部2进一步向+x方向移动,使第二传感器9b检测第二状态变化部22(第二检测工序)。详细地说,作业者使载物台31向+x方向移动。其结果,如图3c所示,第二状态变化部22到达第二检测位置p2。当第二状态变化部22到达第二检测位置p2时,在第二检测位置p2,夹具1的表面从上表面1s位移到第二槽41b的底面411,因此从第

二传感器9b输入到测定部5的信号发生变化。因此,作业者能够通过显示部7确认第二传感器9b已经检测到夹具1的表面的位移。由此,作业者能够经由显示部7确认第二传感器9b检测到第二状态变化部22。

[0043]

作业者在确认第二传感器9b检测到第二状态变化部22时,结束使状态变化部2(夹具1)向+x方向移动的作业,确认x轴测量部313示出的值。以下,有时将第二传感器9b检测到第二状态变化部22时x轴测量部313所示出的值记载为"总移动量x2"。

[0044]

之后,作业者基于初始移动量x1、总移动量x2以及间隔pt1,求出第一检测位置p1与第二检测位置p2之间的间隔lt1(参照图3c)。具体而言,作业者通过包含移动部3使状态变化部2(夹具1)向+x方向移动的移动量m1和间隔pt1作为变量的运算式,计算出间隔lt1,该移动量m1是在第一传感器9a检测出第一状态变化部21、第二传感器9b检测出第二状态变化部22之前的期间,移动部3使状态变化部2(夹具1)向+x方向移动的移动量。例如,作业者也可以使用以下的运算式(1)、(2)求出间隔lt1。在间隔pt1小于第一检测位置p1与第二检测位置p2之间的间隔lt 1的情况下,运算式(1)用于间隔lt1的测定。lt1=pt1+m1

……

(1)m1=x2-x1

…

(2)

[0045]

接着,参照图4a说明第一传感器9a的结构。图4a是示出第一传感器9a的结构的图。如图4a所示,第一传感器9a具有射出部91a和受光部92a。

[0046]

射出部91a射出第一激光la1。射出部91a例如包括半导体激光器。第一激光la1向夹具1照射。其结果,从夹具1产生反射光lr1。

[0047]

受光部92a具有受光面93a。受光部92a在受光面93a接收反射光lr1。受光部92a例如包括线性图像传感器或位置检测元件。受光面93a中的接收反射光lr1的位置根据检查对象的状态的变化而变化。具体而言,受光面93a中的接收反射光lr1的位置根据检查对象的表面的位移而变化。以下,有时将受光面93a中接收反射光lr1的位置记载为"受光位置"。受光部92a将根据受光位置的变化而变化的信号输出到测定部5。

[0048]

另外,第二传感器9b具有与第一传感器9a相同的结构。因此,省略第二传感器9b的结构的说明。

[0049]

接着,参照图4a及图4b进一步说明第一传感器9a。图4b是示出对第一槽41a的底面411照射第一激光la1时的受光位置的图。另外,图4a示出对夹具1的上表面1s照射第一激光la1时的受光位置。

[0050]

如图4a以及图4b所示,在对夹具1的上表面1s照射第一激光la1的情况和对第一槽41a的底面411照射第一激光la1的情况下,受光位置不同。因此,作业者通过使夹具1(载物台31)向+x方向移动而使第一槽41a移动到第一检测位置p1,从而从第一传感器9a输入到测定部5的信号根据夹具1的表面的位移而变化。同样地,作业者使夹具1(载物台31)向+x方向移动而使第二槽41b移动到第二检测位置p2,由此从第二传感器9b输入到测定部5的信号根据夹具1的表面的位移而变化。

[0051]

以上,如参照图1~图4b所说明的那样,根据本实施方式,通过使状态变化部2向+x方向移动,能够测定两个传感器9的检测位置p的间隔。因此,能够通过更简单的结构来测定两个传感器9的检测位置p的间隔。

[0052]

另外,根据本实施方式,通过使状态变化部2移动直到第一传感器9a检测到第一状

态变化部21、第二传感器9b检测到第二状态变化部22为止,能够测定两个传感器9(第一传感器9a和第二传感器9b)的检测位置p的间隔。

[0053]

另外,根据本实施方式,第一状态变化部21与第二状态变化部22之间的间隔pt1比第一检测位置p1与第二检测位置p2之间的间隔小。根据该结构,在第一传感器9a检测到第一状态变化部21、第二传感器9b检测到第二状态变化部22之前的期间,能够减少移动部3使状态变化部2(夹具1)向+x方向移动的移动量。

[0054]

进而,与状态变化部2(夹具1)的移动量长的情况相比,状态变化部2(夹具1)的移动量越小,越能够降低初始移动量x1以及总移动量x2的测量误差。根据本实施方式,由于能够降低状态变化部2(夹具1)的移动量,所以能够降低初始移动量x1以及总移动量x2的测量误差。由此,能够降低移动量m1的测量误差。

[0055]

另外,根据本实施方式,夹具1具有状态变化部2。因此,通过更换夹具1,能够更换状态变化部2。因此,状态变化部2的更换变得容易。

[0056]

另外,在图1中示例了第一激光la1朝向夹具1从+z侧向-z侧行进的结构,但第一激光la1的行进方向并不限定于图1所示的例子。第一激光la1只要从+z侧向夹具1照射即可。例如,也可以在第一传感器9a与夹具1之间配置由反射镜等构成的光学系统。同样地,在图1中示例了第二激光la2朝向夹具1从+z侧向-z侧行进的结构,但第二激光la2的行进方向并不限定于图1所示的例子。第二激光la2只要从+z侧向夹具1照射即可。例如,也可以在第二传感器9b与夹具1之间配置由反射镜等构成的光学系统。

[0057]

另外,在参照图1~图4b说明的测定系统100中,第一激光la1和第二激光la2从+z侧照射到夹具1(状态变化部2),但朝向夹具1(状态变化部2)照射第一激光la1和第二激光la2的方向根据夹具1(状态变化部2)的朝向而改变。例如,在第一槽41a的底面411和第二槽41b的底面411朝向+y侧的情况下,第一激光la1和第二激光la2从+y侧照射到夹具1(状态变化部2)。另外,在从+y侧向夹具1(状态变化部2)照射第一激光la1和第二激光la2的情况下,使夹具1(状态变化部2)沿着xz平面(假想平面)移动。例如,也可以使夹具1(状态变化部2)沿x方向或z方向移动。

[0058]

另外,参照图2说明的x轴操作部312(千分尺)具有刻印在棒状部件的周面上的刻度,但作为x轴测量部313,也可以在x轴操作部312上设置测量载物台31的移动量的器具。例如,x轴测量部313可以是设置在x轴操作部312中的数字千分尺。

[0059]

此外,在参照图1至图4b描述的测定系统100中,x轴测量部313设置在x轴操作部312中,但是x轴测量部313可以不设置在x轴操作部312中。x轴测量部313只要能够测量在第一传感器9a检测到第一槽41a、第二传感器9b检测到第二槽41b之前的期间移动部3使夹具1向+x方向移动的移动量即可。例如,x轴测量部313可以是卡尺或数字卡尺。

[0060]

另外,在参照图1~图4b说明的测定系统100中,第一槽41a的+x侧的侧面(第一状态变化部21)与夹具1的上表面1s(xy平面)正交,但第一槽41a的+x侧的侧面(第一状态变化部21)也可以不与夹具1的上表面1s(xy平面)正交。换言之,第一槽41a的+x侧的侧面(第一状态变化部21)也可以与夹具1的上表面1s(xy平面)交叉。即,第一槽41a的+x侧的侧面也可以是斜面。第二槽41b的+x侧的侧面(第二状态变化部22)也同样可以是斜面。

[0061]

另外,在参照图1~图4b说明的测定系统100中,第一状态变化部21是第一槽41a的+x侧的侧面,但第一状态变化部21并不限定于第一槽41a的+x侧的侧面。同样,第二状态变

化部22并不限定于第二槽41b的+x侧的侧面。下面参照图5a~图8b对第一状态变化部21和第二状态变化部22的变形例1~4进行说明。

[0062]

首先,参照图5a以及图5b说明第一状态变化部21以及第二状态变化部22的变形例1。图5a是示出夹具1的变形例1的立体图,图5b是示出夹具1的变形例1的剖视图。

[0063]

如图5a所示,夹具1可以具有第一凹部42a和第二凹部42b。第一凹部42a和第二凹部42b形成在夹具1的上表面1s上。第一凹部42a和第二凹部42b在x方向上隔开间隔设置。具体而言,第一凹部42a相对于第二凹部42b位于-x侧。在夹具1具有第一凹部42a和第二凹部42b的情况下,在开始第一检测位置p1与第二检测位置p2之间的间隔的测定之前,第一检测位置p1位于第一凹部42a与第二凹部42b之间,第二检测位置p2位于第二凹部42b的+x侧。

[0064]

如图5b所示,在夹具1具有第一凹部42a和第二凹部42b的情况下,第一状态变化部21是第一凹部42a的+x侧的侧面,第二状态变化部22是第二凹部42b的+x侧的侧面。另外,第一凹部42a的+x侧的侧面(第一状态变化部21)可以与夹具1的上表面1s(xy平面)正交,也可以倾斜地交叉。同样地,第二凹部42b的+x侧的侧面(第二状态变化部22)可以与夹具1的上表面1s(xy平面)正交,也可以倾斜地交叉。

[0065]

接着,参照图6a以及图6b说明第一状态变化部21以及第二状态变化部22的变形例2。图6a是示出夹具1的变形例2的立体图,图6b是示出夹具1的变形例2的剖视图。

[0066]

如图6a所示,夹具1可以具有第一壁部43a和第二壁部43b。第一壁部43a和第二壁部43b形成在夹具1的上表面1s上。第一壁部43a和第二壁部43b沿y方向延伸。第一壁部43a和第二壁部43b在x方向上隔开间隔设置。具体而言,第一壁部43a相对于第二壁部43b位于-x侧。在夹具1具有第一壁部43a和第二壁部43b的情况下,在开始第一检测位置p1与第二检测位置p2之间的间隔的测定之前,第一检测位置p1位于第一壁部43a与第二壁部43b之间,第二检测位置p2位于第二壁部43b的+x侧。

[0067]

如图6b所示,在夹具1具有第一壁部43a和第二壁部43b的情况下,第一状态变化部21是第一壁部43a的+x侧的侧面,第二状态变化部22是第二壁部43b的+x侧的侧面。另外,第一壁部43a的+x侧的侧面(第一状态变化部21)可以与夹具1的上表面1s(xy平面)正交,也可以倾斜地交叉。同样地,第二壁部43b的+x侧的侧面(第二状态变化部22)可以与夹具1的上表面1s(xy平面)正交,也可以倾斜地交叉。

[0068]

接着,参照图7a以及图7b说明第一状态变化部21以及第二状态变化部22的变形例3。图7a是示出夹具1的变形例3的立体图,图7b是示出夹具1的变形例3的剖视图。

[0069]

如图7a所示,夹具1也可以具有第一突部44a和第二突部44b。第一突起44a和第二突起44b形成在夹具1的上表面1s上。第一突部44a和第二突部44b在x方向上隔开间隔设置。具体而言,第一突部44a相对于第二突部44b位于-x侧。在夹具1具有第一突部44a和第二突部44b的情况下,在开始第一检测位置p1与第二检测位置p2之间的间隔的测定之前,第一检测位置p1位于第一突部44a与第二突部44b之间,第二检测位置p2位于第二突部44b的+x侧。

[0070]

如图7b所示,在夹具1具有第一突部44a和第二突部44b的情况下,第一状态变化部21是第一突部44a的+x侧的侧面,第二状态变化部22是第二突部44b的+x侧的侧面。另外,第一突部44a的+x侧的侧面(第一状态变化部21)可以与夹具1的上表面1s(xy平面)正交,也可以倾斜地交叉。同样地,第二突部44b的+x侧的侧面(第二状态变化部22)可以与夹具1的上表面1s(xy平面)正交,也可以倾斜地交叉。

[0071]

接着,参照图8a以及图8b说明第一状态变化部21以及第二状态变化部22的变形例4。图8a是示出夹具1的变形例4的立体图,图8b是示出夹具1的变形例4的剖视图。

[0072]

如图8a所示,夹具1可以具有第一反射抑制部件45a和第二反射抑制部件45b。第一反射抑制部件45a和第二反射抑制部件45b分别收纳在第一槽41a和第二槽41b中。

[0073]

第一反射抑制部件45a和第二反射抑制部件45b由抑制激光la的反射的材料形成。因此,即使向第一反射抑制部件45a照射第一激光la1,也不会从第一反射抑制部件45a产生反射光lr1。同样地,即使向第二反射抑制部件45b照射第二激光la2,也不会从第二反射抑制部件45b产生反射光lr2。

[0074]

如图8b所示,在夹具1具有第一反射抑制部件45a以及第二反射抑制部件45b的情况下,第一反射抑制部件45a的+x侧的端部成为第一状态变化部21,第二反射抑制部件45b的+x侧的端部成为第二状态变化部22。

[0075]

详细地说,当夹具1向+x方向移动,第一反射抑制部件45a的+x侧的端部(第一状态变化部21)到达第一检测位置p1时,第一传感器9a从接收反射光lr1的状态变为不接收反射光lr1的状态。其结果,从第一传感器9a向测定部5输入的信号发生变化,因此,作业者能够经由显示部7确认第一传感器9a检测到第一状态变化部21。同样地,当第二反射抑制部件45b的+x侧的端部(第二状态变化部22)到达第二检测位置p2时,第二传感器9b从接收反射光lr2的状态变为不接收反射光lr2的状态。其结果,从第二传感器9b向测定部5输入的信号发生变化,因此,作业者能够经由显示部7确认第二传感器9b检测到第二状态变化部22。

[0076]

虽然图8a示出了第一反射抑制部件45a和第二反射抑制部件45b分别收纳在第一槽41a和第二槽41b中的构造,但是第一反射抑制部件45a和第二反射抑制部件45b可以分别收纳在例如参照图5a描述的第一凹部42a和第二凹部42b中。

[0077]

另外,在参照图8a和图8b说明的结构中,夹具1具有第一反射抑制部件45a和第二反射抑制部件45b,但夹具1也可以具有第一反射抑制膜和第二反射抑制膜。第一反射抑制膜和第二反射抑制膜可以通过将抑制激光la的反射的材料以膜状涂敷在夹具1的上表面1s上来形成。

[0078]

另外,在参照图8a和图8b说明的结构中,夹具1具有第一反射抑制部件45a和第二反射抑制部件45b,但是也可以在夹具1的上表面1s上形成反射抑制膜,在第一槽41a和第二槽41b或者第一凹部42a和第二凹部42b中收纳反射部件。

[0079]

接着,参照图9对测定系统100的变形例进行说明。参照图1~图8b说明的测定系统100具备夹具1,但如图9所示,也可以省略夹具1。图9是示出测定系统100的变形例的图。

[0080]

图9所示的测定系统100中,载物台31具有第一槽41a和第二槽41b。换言之,载物台31具有状态变化部2(第一状态变化部21和第二状态变化部22)。如图9所示,即使是载物台31具有第一槽41a和第二槽41b(状态变化部2)的结构,如参照图1~图8b说明的那样,通过使载物台31(状态变化部2)向+x方向移动,也能够测定两个传感器9的检测位置p的间隔。因此,能够通过更简单的结构来测定两个传感器9的检测位置p的间隔。

[0081]

另外,在图9所示的测定系统100中,载物台31具有第一槽41a和第二槽41b,但载物台31也可以具有参照图5a~图8b说明的第一凹部42a和第二凹部42b、第一壁部43a和第二壁部43b、第一突部44a和第二突部44b、第一反射抑制部件45a和第二反射抑制部件45b、第一反射抑制膜和第二反射抑制膜中的任一个。或者,也可以在载物台31的上表面形成反射

抑制膜,在设置于载物台31的第一槽41a和第二槽41b或者第一凹部42a和第二凹部42b中收纳反射部件。

[0082]

[实施方式2]接着参照图1、图2、以及图10a~图10c说明本发明的实施方式2。但是,说明与实施方式1不同的事项,省略对与实施方式1相同的事项的说明。实施方式2与实施方式1不同,第一状态变化部21与第二状态变化部22之间的间隔pt 1大于第一检测位置p1与第二检测位置p2之间的间隔。

[0083]

图10a是示出本实施方式的测定系统100所具备的夹具1的剖面的图。如图10a所示,在本实施方式中,第一状态变化部21与第二状态变化部22之间的间隔pt1大于第一检测位置p1与第二检测位置p2之间的间隔。

[0084]

接着参照图1、图2、以及图10a~图10c说明本实施方式的测定方法。图10b是示出第一检测工序后的夹具1与检测位置p(第一检测位置p1和第二检测位置p2)的位置关系的图。图10c是示出第二检测工序后的夹具1与检测位置p(第一检测位置p1和第二检测位置p2)的位置关系的图。另外,图10a示出测定开始前的夹具1与检测位置p(第一检测位置p1及第二检测位置p2)的位置关系。

[0085]

在间隔pt1比第一检测位置p1与第二检测位置p2之间的间隔大的情况下,当开始测定并使状态变化部2(夹具1)向+x方向移动时,如图10b所示,在第一状态变化部21到达第一检测位置p1之前,第二状态变化部22到达第二检测位置p2。因此,在第一传感器9a检测第一状态变化部21之前,第二传感器9b检测第二状态变化部22(第一检测工序)。

[0086]

作业者通过显示部7确认第二传感器9b检测到第二状态变化部22时,中断使载物台31向+x方向移动的作业,确认初始移动量x1。

[0087]

然后,作业者通过使状态变化部2进一步向+x方向移动,如图10c所示,使第一传感器9a检测第一状态变化部21(第二检测工序)。

[0088]

作业者通过显示部7确认第一传感器9a检测到第一状态变化部21时,结束使载物台31向+x方向移动的作业,确认总移动量x2。

[0089]

之后,作业者基于初始移动量x1、总移动量x2以及间隔pt1,求出第一检测位置p1与第二检测位置p2之间的间隔lt1(参照图10c)。具体地说,作业者通过包含在第二传感器9b检测第二状态变化部22、第一传感器9a检测第一状态变化部21之前的期间移动部3使状态变化部2(夹具1)向+x方向移动的移动量m1和间隔pt1作为变量的运算式,计算出间隔lt1。例如,作业者也可以使用以下的运算式(2)、(3)求出间隔lt 1。在间隔pt1比第一检测位置p1与第二检测位置p2之间的间隔lt1大的情况下,运算式(3)用于间隔lt1的测定。m1=x2-x1

…

(2)lt1=pt1-m1

…

(3)

[0090]

以上参照图1、图2、以及图10a~图10c对本发明的实施方式2进行了说明。根据本实施方式,与实施方式1同样,通过使状态变化部2向+x方向移动,能够测定两个传感器9的检测位置p的间隔。因此,能够通过更简单的结构来测定两个传感器9的检测位置p的间隔。

[0091]

[实施方式3]接着,参照图11a和图11b说明本发明的实施方式3。但是,说明与实施方式1、2不同的事项,省略对与实施方式1、2相同的事项的说明。实施方式3与实施方式1、2不同,移动部3使夹具1进一步向z方向移动。

[0092]

图11a是示出本实施方式的测定系统100的图。如图11a所示,移动部3还具有z轴载

物台33和z轴引导部34。另外,在以下的说明中,有时将载物台31记载为"x轴载物台31"。

[0093]

z轴载物台33具有载置夹具1的载置面33s(上表面)。载置面33s是平坦面,与xy平面平行。移动部3使z轴载物台33向与xy平面(假想平面)正交的方向移动。具体而言,z轴引导部34在z方向上引导z轴载物台33。z轴载物台33由z轴引导部34引导,沿z方向移动。更详细地说,移动部3还具有z轴操作部(未图示)。z轴操作部由作业者操作。通过作业者操作z轴操作部,z轴载物台33沿z方向移动。

[0094]

另外,在本实施方式中,x轴载物台31使z轴引导部34沿x方向移动。x轴载物台31使z轴引导部34沿x方向移动,由此z轴载物台33沿x方向移动。其结果,夹具1(状态变化部2)向x方向移动。

[0095]

本实施方式的测定系统100除了用于测定第一检测位置p1与第二检测位置p2之间的间隔之外,还能够用于判定多条激光la的光轴是否平行。以下,以第一激光la1和第二激光la2为例,对多个激光la的光轴是否平行的判定方法进行说明。另外,在以下的说明中,有时将反射光lr1记载为"第一反射光lr1"。另外,有时将受光面93a中接收反射光lr1的位置记载为"第一受光位置"。

[0096]

如图11a所示,第二传感器9b与第一传感器9a同样地具有射出部91b和受光部92b,受光部92b具有受光面93b。射出部91b射出第二激光la2。第二激光la2照射到夹具1上。其结果,从夹具1产生第二反射光lr2。

[0097]

受光部92b在受光面93b接收第二反射光lr2。以下,有时将受光面93b中的接收第二反射光lr2的位置记载为"第二受光位置"。

[0098]

图11b是示出使夹具1(z轴载物台33)向+z方向移动后的测定系统100的图。在图11a以及图11b中,实线的第一激光la1的光轴与第二激光la2的光轴不平行。另一方面,虚线的第一激光la1的光轴与第二激光la2的光轴平行。

[0099]

如图11a及图11b所示,在第一激光la1的光轴与第二激光la2的光轴平行的情况下,即使夹具1沿z方向移动,第一受光位置与第二受光位置的位置关系也不变化。与此相对,在第一激光la1的光轴与第二激光la2的光轴不平行的情况下,第一受光位置与第二受光位置的位置关系随着夹具1沿z方向移动而变化。

[0100]

因此,通过使夹具1沿z方向移动,并对第一受光位置与第二受光位置的位置关系有无变化进行分析,能够判定第一激光la1的光轴与第二激光la2的光轴是否平行。

[0101]

[实施方式4]接着参照图12及图13a~图13c说明本发明的实施方式4。但是对与实施方式1~3不同的事项进行说明,对与实施方式1~3相同的事项省略说明。实施方式4与实施方式1~3不同的是,多个传感器9包括三个传感器(第一传感器9a~第三传感器9c)。另外,实施方式4的夹具1和移动部3的结构与实施方式1~3不同。

[0102]

图12是示出本实施方式的测定系统100的图。如图12所示,多个传感器9还包括第三传感器9c。以下,有时将第三传感器9c的检测位置p记载为"第三检测位置p3"。另外,有时将从第三传感器9c射出的激光la记载为"第三激光la3"。本实施方式的测定系统100除了用于测定第一检测位置p1与第二检测位置p2之间的间隔之外,还用于测定第一检测位置p1与第三检测位置p3之间的间隔。

[0103]

夹具1还具有第三槽41c和第四槽41d。第三槽41c和第四槽41d形成在夹具1的上表面1s上。第三槽41c沿x方向延伸。同样地,第四槽41d也沿x方向延伸。第三槽41c和第四槽

41d在y方向上隔开间隔设置。具体而言,第三槽41c相对于第四槽41d位于-y侧。

[0104]

移动部3使夹具1进一步向-y方向移动。在移动部3使夹具1移动之前的阶段,第三检测位置p3位于第三槽41c与第四槽41d之间,第一检测位置p1位于第三槽41c的-y侧。因此,通过移动部3使夹具1向-y方向移动,能够使第三槽41c移动至第一检测位置p1。另外,通过移动部3使夹具1向-y方向移动,能够使第四槽41d移动至第三检测位置p3。

[0105]

更具体地说,移动部3还具有y轴载物台32。y轴载物台32具有载置夹具1的载置面。y轴载物台32的载置面是平坦面,与xy平面平行。y轴载物台32沿y方向(+y方向和-y方向)移动。通过y轴载物台32向-y方向移动,夹具1向-y方向移动。

[0106]

更详细地说,移动部3还具有y轴引导部和y轴操作部。y轴引导部将y轴载物台32向y方向引导。y轴操作部由作业者操作。通过由作业者操作y轴操作部,y轴载物台32被y轴引导部引导而向y方向移动。另外,y轴操作部与x轴操作部312同样地包括y轴测量部。y轴测量部示出通过作业者操作y轴操作部而使y轴载物台32从基准位置向y方向移动的量。另外,在本实施方式中,x轴载物台31使y轴载物台32沿x方向移动。

[0107]

接着,参照图13a进一步说明夹具1。图13a是示出夹具1的剖面的图。如图13a所示,状态变化部2还包括第三状态变化部23和第四状态变化部24。第三状态变化部23和第四状态变化部24在-y方向上隔开间隔pt2而配置。-y方向是第二方向的示例。间隔pt2是第二间隔的示例。另外,y方向(+y方向及-y方向)与x方向(+x方向及-x方向)正交。

[0108]

如参照图12所说明的那样,移动部3使夹具1向-y方向移动。因此,移动部3使状态变化部2向-y方向移动。具体而言,移动部3能够使状态变化部2移动,直到第一传感器9a检测到第三状态变化部23、第三传感器9c检测到第四状态变化部24为止。或者,移动部3可以移动状态变化部2,直到第三传感器9c检测到第四状态变化部24并且第一传感器9a检测到第三状态变化部23为止。

[0109]

在本实施方式中,第三状态变化部23是第三槽41c的-y侧的侧面。即,夹具1的表面在第三槽41c的-y侧的侧面(第三状态变化部23)发生位移。具体而言,第三槽41c的-y侧的侧面与xy平面正交,夹具1的表面在第三槽41c的-y侧的侧面(第三状态变化部23)从上表面1s位移至第三槽41c的底面411。因此,作业者使夹具1(载物台31)向-y方向移动而使第三槽41c移动到第一检测位置p1,由此第一传感器9a检测第三状态变化部23。详细地说,第一传感器9a检测夹具1的表面在第三槽41c的-y侧的侧面(第三状态变化部23)上的位移。

[0110]

同样,第四状态变化部24是第四槽41d的-y侧的侧面。即,夹具1的表面在第四槽41d的-y侧的侧面(第四状态变化部24)发生位移。具体而言,第四槽41d的-y侧的侧面与xy平面正交,夹具1的表面在第四槽41d的-y侧的侧面(第四状态变化部24)从上表面1s位移到第四槽41d的底面411。因此,作业者使夹具1(载物台31)向-y方向移动而使第四槽41d移动到第三检测位置p3,由此第三传感器9c检测第四状态变化部24。详细地说,第三传感器9c检测夹具1的表面在第四槽41d的-y侧的侧面(第四状态变化部24)上的位移。

[0111]

接着参照图13a~图13c说明本实施方式的测定方法。图13b是示出第一检测工序后的夹具1与检测位置p(第一检测位置p1和第三检测位置p3)的位置关系的图。图13c是示出第二检测工序后的夹具1与检测位置p(第一检测位置p1和第三检测位置p3)的位置关系的图。另外,图13a示出测定开始前的夹具1与检测位置p(第一检测位置p1以及第三检测位置p3)的位置关系。

[0112]

如图13a所示,在测定开始前,第一检测位置p1位于第三槽41c的-y侧,第三检测位置p3位于第三槽41c与第四槽41d之间。在本实施方式中,间隔pt2比第一检测位置p1与第三检测位置p3之间的间隔小。

[0113]

在间隔pt2比第一检测位置p1与第三检测位置p3之间的间隔小的情况下,当开始测定并使状态变化部2(夹具1)向-y方向移动时,首先,第三传感器9c检测第四状态变化部24(第一检测工序)。详细而言,如图13b所示,在间隔pt2比第一检测位置p1与第三检测位置p3之间的间隔小的情况下,在第三状态变化部23到达第一检测位置p1之前,第四状态变化部24到达第三检测位置p3。

[0114]

作业者通过显示部7确认第三传感器9c检测到第四状态变化部24时,中断使状态变化部2(夹具1)向-y方向移动的作业,确认y轴测量部所示出的值。以下,有时将第三传感器9c检测到第四状态变化部24时y轴测量部所示出的值记载为"初始移动量y1"。

[0115]

然后,作业者通过使状态变化部2进一步向-y方向移动,使第一传感器9a检测第三状态变化部23(第二检测工序)。详细地说,如图13c所示,作业者使状态变化部2向-y方向移动,直到第三状态变化部23到达第一检测位置p1。

[0116]

作业者通过显示部7确认第一传感器9a检测到第三状态变化部23时,结束使状态变化部2(夹具1)向-y方向移动的作业,确认y轴测量部示出的值。以下,有时将第一传感器9a检测到第三状态变化部23时y轴测量部所示出的值记载为"总移动量y2"。

[0117]

之后,作业者基于初始移动量y1、总移动量y2以及间隔pt2,求出第一检测位置p1与第三检测位置p3之间的间隔lt2(参照图13c)。具体而言,作业者通过将在第三传感器9c检测出第四状态变化部24、第一传感器9a检测出第三状态变化部23之前的期间移动部3使状态变化部2(夹具1)向-y方向移动的移动量m2、和间隔pt2作为变量而包含的运算式,计算出间隔lt2。例如,作业者也可以使用以下的运算式(4)、(5)求出间隔lt2。在间隔pt2小于第一检测位置p1与第三检测位置p3之间的间隔lt2的情况下,运算式(4)用于间隔lt2的测定。lt2=pt2+m2

…

(4)m2=x2-y1

…

(5)

[0118]

以上参照图12和图13a~图13c对本发明的实施方式4进行了说明。根据本实施方式,通过使状态变化部2向+x方向以及-y方向移动,能够测定三个传感器9的检测位置p的间隔。具体而言,通过使状态变化部2向+x方向移动,能够测定第一检测位置p1与第二检测位置p2之间的间隔。另外,通过使状态变化部2向-y方向移动,能够测定第一检测位置p1与第三检测位置p3之间的间隔。因此,能够通过更简单的结构来测定三个传感器9的间隔。

[0119]

另外,根据本实施方式,通过使状态变化部2移动直到第三传感器9c检测到第四状态变化部24、第一传感器9a检测到第三状态变化部23为止,能够测定两个传感器9(第一传感器9a和第三传感器9c)的检测位置p的间隔。

[0120]

另外,根据本实施方式,通过使状态变化部2向正交的两个轴方向(+x方向和-y方向)移动,能够测定三个传感器9的检测位置p的间隔。因此,能够通过更简单的结构来测定三个传感器9的间隔。

[0121]

另外,根据本实施方式,第三状态变化部23与第四状态变化部24之间的间隔pt2比第一检测位置p1与第三检测位置p3之间的间隔小。根据该结构,在第三传感器9c检测出第四状态变化部24、第一传感器9a检测出第三状态变化部23之前的期间,能够减少移动部3使

状态变化部2(夹具1)向-y方向移动的移动量。

[0122]

进而,与状态变化部2(夹具1)的移动量长的情况相比,状态变化部2(夹具1)的移动量越小,越能够降低初始移动量y1以及总移动量y2的测量误差。根据本实施方式,由于能够降低状态变化部2(夹具1)的移动量,所以能够降低初始移动量y1以及总移动量y2的测量误差。由此,能够降低移动量m2的测量误差。

[0123]

另外,根据本实施方式的测定系统100,能够判定以第一检测位置p1和第二检测位置p2为两端的线段与以第一检测位置p1和第三检测位置p3为两端的线段是否以直角相交。以下,有时将以第一检测位置p1和第二检测位置p2为两端的线段与以第一检测位置p1和第三检测位置p3为两端的线段以直角相交的情况记载为"三个检测位置p处于直角的关系"。另外,有时将以第一检测位置p1和第二检测位置p2为两端的线段与以第一检测位置p1和第三检测位置p3为两端的线段不以直角相交的情况记载为"三个检测位置p不处于直角的关系"。

[0124]

三个检测位置p是否处于直角关系可以根据以下第一时刻至第四时刻进行判定。第一时刻示出使夹具1向+x方向移动时第一槽41a到达第一检测位置p1的时刻。第二时刻示出使夹具1向+x方向移动时第一槽41a到达第三检测位置p3的时刻。第三时刻示出使夹具1向-y方向移动时第三槽41c到达第一检测位置p1的时刻。第四时刻示出使夹具1向-y方向移动时第三槽41c到达第二检测位置p2的时刻。

[0125]

具体而言,在第一时刻与第二时刻的差分和第三时刻与第四时刻的差分一致的情况下,三个检测位置p处于直角的关系。另一方面,在第一时刻与第二时刻的差分和第三时刻与第四时刻的差分不一致的情况下,三个检测位置p不处于直角的关系。

[0126]

接着,参照图14进一步说明本实施方式的测定系统100。本实施方式的测定系统100能够用于四个传感器9的检测位置p的间隔的测定和四个传感器9的检测位置p是否为直角关系的判定。

[0127]

图14是示出用于四个传感器9的测定系统100的图。如图14所示,多个传感器9还包括第四传感器9d。以下,有时将第四传感器9d的检测位置p记载为"第四检测位置p4"。另外,有时将从第四传感器9d射出的激光la记载为"第四激光la4"。

[0128]

在移动部3使夹具1移动之前的阶段,第四检测位置p4位于第二槽41b的+x侧,且位于第三槽41c与第四槽41d之间。因此,通过移动部3使夹具1向+x方向移动,能够使第二槽41b移动到第四检测位置p4。另外,通过移动部3使夹具1向-y方向移动,能够使第四槽41d移动到第四检测位置p4。

[0129]

因此,通过本实施方式的测定系统100,能够测定四个检测位置p的间隔。具体而言,通过本实施方式的测定系统100,能够测定第一检测位置p1与第二检测位置p2之间的间隔、第一检测位置p1与第三检测位置p3之间的间隔、第二检测位置p2与第四检测位置p4之间的间隔、以及第三检测位置p3与第四检测位置p4之间的间隔。另外,通过使用本实施方式的测定系统100,能够利用与三个检测位置p是否处于直角关系的判定方法相同的方法来判定四个检测位置p是否处于直角关系。

[0130]

进而,通过使用本实施方式的测定系统100,能够判定以第一检测位置p1和第二检测位置p2为两端的线段与以第三检测位置p3和第四检测位置p4为两端的线段是否平行。以下,有时将以第一检测位置p1和第二检测位置p2为两端的线段记载为"第一线段"。另外,有

时将以第三检测位置p3以及第四检测位置p4为两端的线段记载为"第二线段"。

[0131]

第一线段与第二线段是否平行可以根据以下第五时刻至第八时刻进行判定。第五时刻示出使夹具1向-y方向移动时第三槽41c到达第一检测位置p1的时刻。第六时刻示出使夹具1向-y方向移动时第三槽41c到达第二检测位置p2的时刻。第七时刻示出使夹具1向-y方向移动时第四槽41d到达第三检测位置p3的时刻。第八时刻示出使夹具1向-y方向移动时第四槽41d到达第四检测位置p4的时刻。

[0132]

具体而言,在第五时刻与第六时刻的差分和第七时刻与第八时刻的差分一致的情况下,第一线段与第二线段平行。另一方面,在第五时刻与第六时刻的差分和第七时刻与第八时刻的差分不一致的情况下,第一线段与第二线段不平行。

[0133]

同样地,通过使夹具1向+x方向移动,能够判定以第一检测位置p1和第三检测位置p3为两端的线段与以第二检测位置p2和第四检测位置p4为两端的线段是否平行。

[0134]

接着,参照图15说明本实施方式的测定系统100的变形例。图15是示出本实施方式的测定系统100的变形例的图。在图15所示的测定系统100中,夹具1具有第一槽41a、第二槽41b、第五槽41e和第六槽41f。

[0135]

第五槽41e和第六槽41f形成在夹具1的上表面1s上。第五槽41e沿相对于x方向倾斜地交叉的方向d1延伸。同样,第六槽41f也沿方向d1延伸。第五槽41e和第六槽41f在与方向d1正交的方向d2上隔开间隔地设置。具体而言,第五槽41e相对于第六槽41f位于-d2侧。方向d2是第二方向(与x方向交叉的方向)的一例。

[0136]

在夹具1具有第一槽41a、第二槽41b、第五槽41e和第六槽41f的情况下,作业者也可以取代夹具1向y方向的移动,而使夹具1向d2方向移动。例如,作业者通过使夹具1向x方向和y方向交替移动,能够使夹具1向d2方向移动。或者,移动部3也可以代替y轴载物台32而具有沿d2轴方向移动的d2轴载物台。

[0137]

[实施方式5]接着参照图3a~图3c以及图16~图18说明本发明的实施方式5。但是,说明与实施方式1~4不同的事项,省略对与实施方式1~4相同的事项的说明。实施方式5与实施方式1~4不同,控制装置101测定两个传感器9的检测位置p的间隔。

[0138]

图16是示出本实施方式的测定系统100的图。如图16所示,测定系统100具备夹具1、移动部3、显示部7、控制装置101以及输入部110。

[0139]

在本实施方式中,多个传感器9包括第一传感器9a和第二传感器9b。另外,夹具1与实施方式1同样地具有第一槽41a和第二槽41b。

[0140]

移动部3具有x轴载物台31、x轴引导部311和驱动部320。驱动部320生成使x轴载物台31向x方向移动的驱动力。

[0141]

控制装置101控制驱动部320,使x轴载物台31向x方向移动。具体而言,控制装置101使x轴台31向+x方向移动,直到第一传感器9a检测到第一状态变化部21、第二传感器9b检测到第二状态变化部22为止(参照图3a~图3c)。

[0142]

控制装置101还基于在第一传感器9a检测第一状态变化部21、第二传感器9b检测第二状态变化部22之前的期间移动部3使状态变化部2(夹具1)向+x方向移动的移动量m1、和第一状态变化部21与第二状态变化部22之间的间隔pt1,测定第一检测位置p1与第二检测位置p2之间的+x方向上的间隔lt1(参照图3a~图3c)。控制装置101是测定部的一例。控制装置101在测定间隔lt 1时,使显示部7显示示出间隔lt 1的信息。

[0143]

详细地说,控制装置101通过包含移动量m1和间隔pt 1作为变量的运算式,测定间隔lt1。例如,控制装置101也可以基于在实施方式1中说明的式(1)或在实施方式2中说明的式(3)来测定间隔lt1。根据本实施方式,能够基于将移动量m1和间隔pt1作为变量的运算式来测定间隔lt1,因此能够更容易地求出间隔lt1。

[0144]

输入部110由作业者操作,向控制装置101输入各种指示以及各种信息(各种数据)。例如,输入部110向控制装置101输入测定开始的指示。另外,输入部110向控制装置101输入示出第一状态变化部21与第二状态变化部22之间的间隔pt1的信息(数据)。输入部110包括例如触摸面板和定点设备。触摸面板例如配置在显示部7的显示面上。输入部110和显示部7例如也可以构成图形用户接口。

[0145]

接着,参照图17进一步说明本实施方式的测定系统100的结构。图17是示出本实施方式的测定系统100的结构的框图。如图17所示,驱动部320包括驱动机构321和检测部322。另外,控制装置101包括处理部103和存储部105。

[0146]

驱动机构321基于从控制装置101输入的信号,生成使x轴载物台31向x方向移动的驱动力。驱动机构321包括马达和驱动力传递机构。驱动力传递机构例如包括齿条齿轮机构或滚珠丝杠那样的将旋转运动转换为直线运动的机构。

[0147]

检测部322检测马达的旋转。检测部322例如包括编码器或霍尔ic。向控制装置101输入示出检测部322的检测结果的信号。例如,从检测部322向控制装置101输入与马达的旋转对应的脉冲信号。

[0148]

处理部103例如具有处理器。处理单元103包括例如cpu或mpu。或者,处理部103也可以具有通用计算器。存储部105具有主存储装置。主存储装置例如是半导体存储器。存储部105还可以具有辅助存储装置。辅助存储装置包括例如半导体存储器和硬盘驱动器中的至少一个。存储部105可以包括可移动介质。

[0149]

存储部105存储数据和计算机程序。具体而言,存储部105存储将移动量m1和间隔pt1作为变量的运算式、以及间隔pt1。另外,存储部105存储示出马达旋转1周而使x轴载物台31移动的量的数据。以下,有时将通过马达旋转1周而使x轴载物台31移动的量记载为"马达每旋转1周的移动量"。

[0150]

处理部103根据存储在存储部105中的计算机程序和数据,控制x轴载物台31的移动。另外,处理部103基于存储在存储部105中的计算机程序和数据,如参照图16所说明的那样,测定间隔lt1,将示出所测定的间隔lt 1的信息显示在显示部7上。

[0151]

具体而言,处理部103基于从第一传感器9a以及第二传感器9b输入到处理部103的信号,使x轴载物台31向+x方向移动,直到第一传感器9a检测到第一状态变化部21、第二传感器9b检测到第二状态变化部22为止。

[0152]

接着,参照图3a~图3c以及图16~图18说明本实施方式的测定方法。本实施方式的测定方法是用于测定多个传感器9各自的检测位置p的间隔的方法。本实施方式的测定方法由参照图16和图17说明的测定系统100执行。图18是示出处理部103执行的处理的流程图。

[0153]

图18所示的处理对应于作业者操作输入部110指示测定的开始而开始。当向处理部103输入开始测定的指示时,处理部103控制驱动部320(驱动机构321),使状态变化部2(夹具1)向+x方向移动(步骤s1)。具体而言,处理部103通过驱动驱动机构321的马达,使x轴

载物台31向+x方向移动。

[0154]

处理部103使状态变化部2(夹具1)向+x方向移动,使第一传感器9a检测第一状态变化部21。具体而言,处理部103在使状态变化部2(夹具1)开始向+x方向移动时,基于从第一传感器9a输入的信号,判定第一传感器9a是否检测到第一状态变化部21(步骤s2)。

[0155]

处理部103在判定为第一传感器9a没有检测到第一状态变化部21时(步骤s2的"否"),使状态变化部2(夹具1)继续向+x方向移动。处理部103在判定为第一传感器9a检测到第一状态变化部21时(步骤s2的"是"),一边继续进行状态变化部2(夹具1)向+x方向的移动,一边基于从检测部322输入到处理部103的信号,开始x轴载物台31的移动量的测定(步骤s3)。换言之,处理部103开始状态变化部2的移动量的测定。具体而言,处理部103根据马达每旋转一周的移动量和检测部322的检测结果,测定x轴载物台31的移动量。

[0156]

之后,处理部103使状态变化部2(夹具1)向+x方向移动,使第二传感器9b检测第二状态变化部22。具体而言,处理部103在开始测定状态变化部2的移动量时,根据从第二传感器9b输入的信号,判定第二传感器9b是否检测到第二状态变化部22(步骤s4)。

[0157]

处理部103在判定为第二传感器9b没有检测到第二状态变化部22时(步骤s4的"否"),使x轴载物台31继续向+x方向移动。处理部103在判定为第二传感器9b检测到第二状态变化部22的情况下(步骤s4的"是"),使x轴台31向+x方向的移动停止。换言之,处理部103使状态变化部2向+x方向的移动停止。具体而言,处理部103使驱动机构321的马达停止。

[0158]

处理部103在使驱动机构321的马达停止时,测定第一检测位置p1与第二检测位置p2在+x方向上的间隔lt1(步骤s5)。具体而言,处理部103测定在第一传感器9a检测出第一状态变化部21、第二传感器9b检测出第二状态变化部22之前的期间移动部3使状态变化部2(夹具1)向+x方向移动的移动量(移动量m1)。在本实施方式中,处理部103取得使驱动机构321的马达停止时测定的x轴载物台31的移动量作为移动量m1。处理部103基于移动量m1和第一状态变化部21与第二状态变化部22之间的间隔pt1来测定间隔lt1。另外,处理部103从存储部105取得示出间隔pt1的数据。

[0159]

在测定间隔lt 1之后,处理单元103在显示部7上显示示出所测定的间隔lt1的信息,并且结束图18所示的处理。

[0160]

以上参照图3a~图3c和图16~图18描述了本发明的实施方式5。根据本实施方式,与实施方式1同样地,能够通过更简单的结构来测定两个传感器9的检测位置p的间隔。

[0161]

另外,根据本实施方式,作业者只要操作输入部110来输入测定开始的指示即可,能够减轻作业者的负担。

[0162]

以上,参照附图(图1~图18)对本发明的实施方式进行了说明。但是,本发明并不限定于上述的实施方式。本发明能够在不脱离其主旨的范围内以各种方式实施。另外,上述实施方式中公开的多个构成要素能够适当改变。例如,可以将一个实施方式中示出的所有构成要素中的一个构成要素追加到另一个实施方式的构成要素中,或者可以从实施方式中删除一个实施方式中示出的所有构成要素中的几个构成要素。

[0163]

附图为了容易理解,以各个构成要素为主体示意地示出,图示的各构成要素的厚度、长度、个数、间隔等根据附图制作的情况有时与实际不同。另外,上述实施方式所示的各构成要素的结构是一个例子,没有特别限定。上述实施方式所示的各构成要素的结构当然可以在实质上不脱离本发明的效果的范围内进行各种变更。

[0164]

例如,在参照图1~图18说明的实施方式中,传感器9是激光位移传感器,但传感器9不限于激光位移传感器。传感器9只要能够检测检查对象的状态的变化即可。例如,传感器9可以是光电传感器或接触式传感器。另外,在传感器9是光电传感器的情况下,也可以代替参照图8a和图8b说明的第一反射抑制部件45a和第二反射抑制部件45b而使用反射率与夹具1不同的部件。

[0165]

另外,在参照图1~图18说明的实施方式中,多个传感器9配置在规定的位置,但多个传感器9也可以配置成能够移动。在该情况下,移动部3也可以取代状态变化部2(夹具1)而使多个传感器9移动。或者,移动部3也可以使状态变化部2(夹具1)和多个传感器9移动。即,移动部3只要使状态变化部2和多个传感器9相对地移动即可。

[0166]

本发明对于例如对检测检查对象的状态变化的多个传感器各自的检测位置的位置关系进行测定的系统以及方法是有用的。符号说明

[0167]

1:夹具;2:状态变化部;3:移动部;9:传感器;9a:第一传感器;9b:第二传感器;9c:第三传感器;9d:第四传感器;21:第一状态变化部;22:第二状态变化部;23:第三状态变化部;24:第四状态变化部;31:载物台(x轴载物台);31s:载置面;32:y轴载物台;33:z轴载物台;33s:载置面;100:测定系统;101:控制装置;la:激光;la1:第一激光;la2:第二激光;la3:第三激光;la4:第四激光;p:检测位置;p1:第一检测位置;p2:第二检测位置;p3:第三检测位置;p4:第四检测位置;d2:方向;m1:移动量;m2:移动量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1