物性分析方法、物性分析试片及其制备方法与流程

1.本技术涉及一种物性分析方法、物性分析试片及其制备方法,特别是涉及一种利用电子显微镜的物性分析方法、物性分析试片及其制备方法。

背景技术:

2.随着电子组件(如:集成电路组件)的尺寸逐渐缩小,在电子组件中,线路的线宽与线距也越来越窄,制造的难度也随之提升。据此,制造电子组件的工艺会不断改进,以维持电子组件的工艺良率。

3.由于在制造电子组件的过程中,可能因工艺误差而产生缺陷,而导致电子组件良率下降。为了找出可能产生缺陷的原因,从而改善工艺,常需要利用仪器来进行检测及物性分析。目前最常被用以进行物性分析的仪器主要是电子显微镜,例如穿透式电子显微镜(tem)、扫描式电子显微镜(sem)以及聚焦离子束电子显微镜(fib)。

4.以穿透式电子显微镜(tem)为例,其主要是利用电子束来成像。因此,适用于以穿透式电子显微镜(tem)检测的样品通常需要被减薄至50-100nm左右。然而,样品的细部结构可能会在减薄过程中被损坏,而导致检测结果失真而难以找出造成良率下降的真正原因。据此,在将样品减薄之前,会先在样品表面形成至少一保护层,以避免样品在减薄过程中被损坏。

5.然而,样品的种类众多,且样品可能包括多种不同的材料。据此,在利用穿透式电子显微镜撷取样品的影像时,有可能因样品的表层材料与保护层的材料相同,或者因样品影像与保护层影像之间的色阶太相近,难以辨别样品与保护层之间的交界,而增加影像撷取的难度。除此之外,利用穿透式电子显微镜所撷取的影像中,样品的表面形貌也会因为边缘锐度(acutance)太低而难以辨识。

6.虽然,通过后续的图像处理,可以改善影像的边缘锐度,但若是样品影像与保护层影像之间的色差太小,改善的效果十分有限。如此,不仅需要耗费较多时间进行图像处理,而增加检测分析的时间成本,图像处理结果也可能导致影像失真,不容易在短时间内分析并找出缺陷。有鉴于此,如何改善物性分析方法或物性分析试片制备方法,以克服上述缺点,仍为目前业界所欲解决的重要课题之一。

技术实现要素:

7.本技术所要解决的技术问题在于,针对现有技术的不足提供一种物性分析方法、物性分析试片及其制备方法,不仅可对待分析试片提供保护,又能提升待分析试片影像在边缘的对比度以及边缘锐度,以节省时间成本。

8.为了解决上述的技术问题,本技术所采用的其中一技术方案是提供一种物性分析试片的方法,其包括:提供一待分析试片;以及依据待分析试片的材料,形成一对比强化层于待分析试片的表面,其中,对比强化层包括相互堆叠的多个第一材料层以及多个第二材料层,第一材料层与第二材料层的材料不同,且多个第一材料层与多个第二材料层中的每

一层的厚度不超过0.1nm。以一电子显微镜所撷取的待分析试片表层影像的平均灰阶值与对比强化层影像的平均灰阶值之间的差值至少50。

9.更进一步地,在形成对比强化层之前,对待分析试片执行一热处理或一表面改质处理。

10.可选地,执行表面改质处理时,是利用等离子体或是紫外光对待分析试片进行处理。

11.更进一步地,物性分析试片的制备方法还进一步包括:形成一保护层于对比强化层上,保护层为导电层或绝缘层。

12.更进一步地,对比强化层的厚度范围是由2nm至30nm。

13.更进一步地,对比强化层是利用原子层沉积工艺来形成,且工艺温度是40℃至200℃。

14.更进一步地,第一材料层的材料为第一元素的氧化物、碳化物、氮化物或者氮氧化物,第二材料层的材料为第二元素的氧化物、碳化物、氮化物或者氮氧化物,第一元素的原子序与第二元素的原子序之间的差值至少大于20。

15.更进一步地,第一元素及第二元素各选自由金属元素、非金属元素及其任意组合所组成的群组中的其中之一种。

16.更进一步地,金属元素为铝、铪、钛、铂、铟、锡、锆、镓、钼或钽,且非金属元素选自由硅、硼、硒、碲或砷。

17.更进一步地,对比强化层是利用原子层沉积工艺来形成,且利用原子层沉积工艺来形成对比强化层的步骤包括:将待分析试片放入一镀膜腔体内;于镀膜腔体内依序通入以及排出一第一元素前驱物气体、一冲洗气体以及一第一反应气体,以形成其中一层第一材料层;于镀膜腔体内依序通入以及排出一第二元素前驱物气体、冲洗气体以及一第二反应气体,以形成其中一层第二材料层;其中,在第一元素前驱物气体、冲洗气体、第一反应气体、第二元素前驱物气体以及第二反应气体皆通过一抽气管路以一抽气速率而被排出于镀膜腔体外,且抽气速率至少为第一反应气体的供应速率以及第二反应气体的供应速率的8倍以上。

18.更进一步地,第一反应气体与第二反应气体相同,且皆通过一反应气体供应管路而通入镀膜腔体内,且第一元素前驱物气体的供应速率与第一反应气体的供应速率之间的比值范围由0.7至1.5,或是第二元素前驱物气体的供应速率与第二反应气体的供应速率之间的比值范围由0.7至1.5。

19.为了解决上述的技术问题,本技术所采用的另外一技术方案是提供一种物性分析试片,其包括:一待分析试片以及一对比强化层。对比强化层设置于待分析试片的表面,且包括相互堆叠的多个第一材料层以及多个第二材料层。第一材料层与第二材料层的材料不同,且多个第一材料层与多个第二材料层中的每一层的厚度不超过0.1nm。以一电子显微镜所撷取的待分析试片的表层影像的平均灰阶值与对比强化层影像的平均灰阶值之间的差值至少50。

20.更进一步地,物性分析试片还进一步包括:一保护层,其设置在对比强化层上,其中,保护层为导电层或绝缘层。

21.更进一步地,对比强化层的厚度范围是由2nm至30nm。可选地,对比强化层为原子

层沉积膜层。

22.更进一步地,第一材料层的材料为第一元素的氧化物、碳化物、氮化物或者氮氧化物,第二材料层的材料为第二元素的氧化物、碳化物、氮化物或者氮氧化物,且第一元素的原子序与第二元素的原子序之间的差值至少大于20。

23.更进一步地,第一元素及第二元素各选自由金属元素、非金属元素及其任意组合所组成的群组中的其中之一种。可选地,金属元素为铝、铪、钛、铂、铟、锡、锆、镓、钼或钽,且非金属元素选自由硅、硼、硒、碲或砷。

24.为了解决上述的技术问题,本技术所采用的另外再一技术方案是提供一种物性分析方法。首先,制作一物性分析试片,且制作物性分析试片的步骤包括:提供一待分析试片,及依据待分析试片的材料,形成一对比强化层于待分析试片的表面。之后,撷取物性分析试片的影像,其中,物性分析试片的影像包括一对比强化层影像与一待分析试片影像。对比强化层影像的平均灰阶值与待分析试片的表层影像的平均灰阶值之间的差值至少50。

25.更进一步地,对比强化层为一复合膜层,其包括相互堆叠的多个第一材料层以及多个第二材料层,第一材料层与第二材料层的材料不同,且多个第一材料层与多个第二材料层中的每一层的厚度不超过0.1nm。

26.更进一步地,第一材料层的材料为第一元素的氧化物、碳化物、氮化物或者氮氧化物,第二材料层的材料为第二元素的氧化物、碳化物、氮化物或者氮氧化物,且第一元素的原子序与第二元素的原子序之间的差值至少大于20。

27.更进一步地,物性分析方法还进一步包括:建立一灰阶值数据库,其中,灰阶值数据库至少包括待分析试片的材料与待分析试片影像的平均灰阶值的对应关系,以及对比强化层的材料与对比强化层影像的平均灰阶值之间的对应关系。

28.更进一步地,对比强化层为一复合膜层,其包括相互堆叠的多个第一材料层以及多个第二材料层,且对比强化层的材料与对比强化层影像的灰阶值之间的对应关系为对比强化层影像的灰阶值与第一材料层的层数或者第二材料层的层数之间的对应关系,且物性分析方法还进一步包括:在形成对比强化层的步骤之前,参照灰阶值数据库,来决定第一材料层的层数与第二材料层的层数的比例,以使对比强化层影像的灰阶值与待分析试片影像的灰阶值之间相差至少50。

29.更进一步地,在撷取物性分析试片的横截面影像时,是利用穿透式电子显微镜来撷取。

30.更进一步地,制作物性分析试片的步骤还进一步包括:形成一保护层于对比强化层上,保护层为导电层或绝缘层。

31.更进一步地,制作物性分析试片的步骤还进一步包括:在形成对比强化层之前,对待分析试片执行一热处理或一表面改质处理。

32.更进一步地,对比强化层是利用原子层沉积工艺来形成,且利用原子层沉积工艺来形成对比强化层的步骤包括:将待分析试片放入一镀膜腔体内;于镀膜腔体内依序通入以及排出一第一元素前驱物气体、一冲洗气体以及一第一反应气体,以形成其中一层第一材料层;于镀膜腔体内依序通入以及排出一第二元素前驱物气体、冲洗气体以及一第二反应气体,以形成其中一层第二材料层;其中,在第一元素前驱物气体、冲洗气体、第一反应气体、第二元素前驱物气体以及第二反应气体皆通过一抽气管路以一抽气速率而被排出于镀

膜腔体外,且抽气速率至少大于通入镀膜腔体的任何反应气体速率的8倍以上。

33.更进一步地,第一反应气体与第二反应气体相同,且皆通过一反应气体供应管路而通入镀膜腔体内,且第一元素前驱物气体的供应速率与第一反应气体的供应速率之间的比值或是第二元素前驱物气体的供应速率与第二反应气体的供应速率之间的比值范围是由0.7至1.5。

34.本技术的其中一有益效果在于,本技术所提供的物性分析方法、物性分析试片及其制备方法,其能通过“形成一对比强化层于待分析试片的表面”以及“以一电子显微镜所撷取的待分析试片的表层影像的平均灰阶值与对比强化层影像的平均灰阶值之间的差值至少50”的技术方案,对比强化层除了可保护待分析试片,还可以提升待分析试片影像在边缘的对比度以及边缘锐度,进而减少检测分析的时间成本。

35.为使能更进一步了解本技术的特征及技术内容,请参阅以下有关本技术的详细说明与附图,然而所提供的附图仅提供参考与说明用,并非用来对本技术加以限制。

附图说明

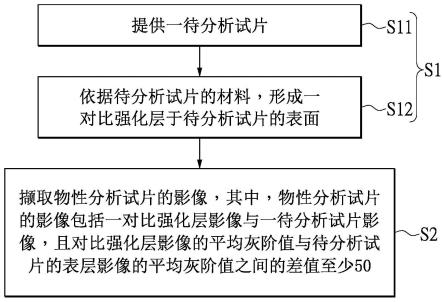

36.图1为本技术其中一实施例的物性分析方法的流程图。

37.图2为本技术实施例的待分析试片的局部剖面示意图。

38.图3为本技术其中一实施例的物性分析试片的局部剖面示意图。

39.图4为图3在区域iv的局部放大示意图。

40.图5为本技术另一实施例的对比强化层的局部放大示意图。

41.图6为本技术又另一实施例的对比强化层的局部放大示意图。

42.图7为本技术不同实施例的对比强化层的穿透式电子显微镜照片。

43.图8为本技术另一实施例的物性分析试片的局部剖面示意图。

44.图9为本技术又一实施例的物性分析试片的穿透式电子显微镜照片。

45.图10为本技术又另一实施例的物性分析试片的穿透式电子显微镜照片。

具体实施方式

46.以下是通过特定的具体实例来说明本技术所公开有关“物性分析方法、物性分析试片及其制备方法”的实施方式,本领域技术人员可由本说明书所公开的内容了解本技术的优点与效果。本技术可通过其他不同的具体实施例加以施行或应用,本说明书中的各项细节也可基于不同观点与应用,在不背离本技术的构思下进行各种修改与变更。另外,本技术的附图仅为简单示意说明,并非依实际尺寸的描绘,事先声明。以下的实施方式将进一步详细说明本技术的相关技术内容,但所公开的内容并非用以限制本技术的保护范围。另外,本文中所使用的术语“或”,应视实际情况可能包括相关联的列出项目中的任一个或者多个的组合。

47.[第一实施例]

[0048]

参阅图1,本技术实施例提供一种物性分析方法。前述的物性分析方法可利用电子显微镜来执行。电子显微镜例如是穿透式电子显微镜(tem)、扫描式电子显微镜(sem)以及聚焦离子束电子显微镜(fib),本技术并不限制。在步骤s1中,制备物性分析试片。在本技术实施例中,制备物性分析试片的步骤至少包括:在步骤s11中,提供一待分析试片;以及在步

骤s12中,依据待分析试片的材料,形成一对比强化层于待分析试片的表面。以下详细说明本技术实施例的物性分析试片的制备方法。

[0049]

本技术实施例的物性分析方法还进一步包括:在步骤s2中,撷取物性分析试片的影像,其中,物性分析试片的影像包括一对比强化层影像与一待分析试片影像,且对比强化层影像的平均灰阶值与所述待分析试片表层影像的平均灰阶值之间的差值至少50。详细而言,可以通过电子显微镜来撷取物性分析试片的影像,来对待分析试片进行物性分析。

[0050]

以下将进一步说明本技术实施例的制备物性分析试片的方法以及物性分析方法的详细流程。

[0051]

请配合参照图2,其显示本技术其中一实施例的待分析试片的局部剖面示意图。待分析试片1可以是半导体组件的半成品或成品。举例而言,待分析试片1例如是晶体管元件、二极管元件、激光元件、发光二极管元件、电阻元件、电感元件、由其任意组合而形成的集成电路元件,或者是前述多种元件在制造过程中的半成品,本技术并不限制。

[0052]

本实施例的待分析试片1包括一基底10以及位于基底10上的多个微结构11。据此,本实施例的待分析试片1的表面1s并不是平坦表面。每一微结构11的宽度或者任两相邻的微结构11之间的间距可以是微米级或纳米级。另外,前述的微结构11可以是集成电路元件的线路、晶体管元件的闸极、鳍式场效晶体管的立体结构或者微透镜阵列等等,本技术并不限制。在一些情况下,在对待分析试片1进行物性分析时,是检测微结构11是否有缺陷,以判断用来形成微结构11的工艺流程是否需要改善。

[0053]

须说明的是,本实施例的待分析试片1仅是用以举例,来说明本技术之物性分析方法与物性分析试片的制作方法,并非用以限制本技术。待分析试片1的结构会依据所要制作的组件的种类而有所不同。也就是说,待分析试片1的结构可能更简单,也可能更复杂。举例而言,待分析试片1不一定具有微结构11,而仅包括基底10。在另一实施例中,待分析试片1除了具有微结构11之外,还可进一步包括覆盖基底10与微结构11的一层或多层膜层,本技术并不限制。此外,图2中所绘示的微结构11的剖面形状已经过简化以便于说明,而非用以限制本技术。据此,每一微结构11可能具有其他形状。

[0054]

在一实施例中,基底10的材料与微结构11的材料不同。基底10与微结构11的材料可以各选自金属材料、半导体材料、玻璃、陶瓷材料、塑料材料及其任意组合所组成的群组中的其中一种,其中,半导体材料例如是硅、锗、碳化硅、砷化镓、氮化镓、氮化铟镓、氮化铝镓等等。在另一实施例中,微结构11的材料也可以与基底10相同,本技术不以此为限。

[0055]

请参照图1的步骤s12并配合参照图3,图3为本技术其中一实施例的物性分析试片的局部剖面示意图。对比强化层2被形成于待分析试片1的表面1s。在本实施例中,对比强化层2是顺形地覆盖在待分析试片1的表面1s上,以保护待分析试片1。此外,当检测物性分析试片m1时,对比强化层2可用以增加待分析试片1在边缘的对比度以及锐度。在一实施例中,对比强化层2的厚度范围是由2nm至30nm。

[0056]

须先说明的是,当以电子显微镜(如:穿透式电子显微镜)来撷取物性分析试片m1的影像时,在物性分析试片m1影像中,对比强化层2影像的平均灰阶值与待分析试片1的表层影像的平均灰阶值之间的差值至少为50。须先说明的是,利用电子显微镜所撷取的影像通常是灰阶影像。在灰阶影像中的每一个像素的明暗度可利用2n位数来表示,其中,n为正整数。在本实施例中,可利用8位数(即n=4)来表示每一个像素的灰阶值,而灰阶值范围是

由0(黑)至255(白)。

[0057]

另外,前述对比强化层2影像的平均灰阶值是指对比强化层2影像中的多个像素的灰阶值的平均值。举例而言,假设呈现对比强化层2影像共有x个像素p1~px,而x个像素p1~px的灰阶值分别为g1至gx,则平均灰阶值g可以下列关系式表示:g=(g1+g2+g3+

…

+gx)/x,但本技术不以此为限。在其他实施例中,也可能根据实际应用而采用其他算式来得到灰阶值的平均数,前述平均数例如是几何平均数、调和平均数、几何-调和平均数、算数-几何平均数等等。

[0058]

相似地,前述待分析试片1的表层影像的平均灰阶值是指待分析试片1的表层影像中的多个像素的灰阶值的平均值。此外,前述待分析试片1的表层是指由待分析试片1的表面至内部约2至20nm的范围。当对比强化层2影像的平均灰阶值与待分析试片1的表层影像的平均灰阶值之间的差值为50时,人眼可辨识出物性分析试片m1的影像中,待分析试片1的影像与对比强化层2的影像。

[0059]

进一步而言,本技术中,会依据待分析试片1的表层材料来选择对比强化层2的材料,以使物性分析试片m1影像中,待分析试片1的影像与对比强化层2的影像可被明显区分。具体而言,不论对比强化层2影像或者是待分析试片1的影像的灰阶值都会与其所包含的元素的原子序相关。也就是说,对比强化层2或者待分析试片1的表层中所含元素的原子序越大,利用电子显微镜(如:穿透式电子显微镜)所撷取到对比强化层2影像或者待分析试片1的表层中的大部分像素的灰阶值越低,颜色越深。因此,若待分析试片1的材料所含的元素的原子序较大,而将会在后续物性分析时得到颜色较深(包含较多低灰阶值的像素)的待分析试片1的表层影像时,对比强化层2的材料最好包含原子序较小的元素,以得到颜色较浅(或包含较多高灰阶值的像素)的对比强化层2影像。

[0060]

在一实施例中,对比强化层2的材料可以是金属元素的氧化物、氮化物或者氮氧化物或者非金属元素的氧化物、碳化物、氮化物、或者氮氧化物。金属元素例如是铝、铪、钛、铂、铟、锡、锆、镓、钼或钽,而非金属元素为硅、硼、硒、碲或砷,但本技术不以此为限。只要对比强化层2的影像的平均灰阶值与待分析试片1的表层影像的平均灰阶值相差50,而使人眼得以辨识出待分析试片1与对比强化层2的交界,本技术并不限制对比强化层2的材料。然而,在这个实施例中,可能需要备有多种用来形成对比强化层2的前驱物气体或者原料,以配合不同材料的待分析试片1。

[0061]

据此,在另一实施例中,对比强化层2可包括至少两种材料,且这两种材料中的其中一者含有原子序较大的元素,另一者含有原子序较小的元素。通过调整至少两种材料的比例,即可调和对比强化层2影像的平均灰阶值大小。

[0062]

请参照图4,图4为图3在区域iv的局部放大示意图。在本实施例中,对比强化层2为复合膜层,其包括相互堆叠的多个第一材料层21以及多个第二材料层22,且第一材料层21与第二材料层22的材料不同。进一步而言,第一材料层21与第二材料层22的其中一者可含有原子序较小的元素,而另一者含有原子序较大的元素,但本技术并不限制。

[0063]

在一实施例中,第一材料层21的材料为第一元素的氧化物、氮化物或者氮氧化物,第二材料层22的材料为第二元素的氧化物、氮化物或者氮氧化物。第一元素及第二元素各选自由金属元素、非金属元素及其任意组合所组成的群组中的其中之一种。金属元素例如是铝、铪、钛、铂、铟、锡、锆、镓、钼或钽,而非金属元素为硅、硼、硒、碲或砷,但本技术不以此

为限。

[0064]

每一层第一材料层21与每一层第二材料层22的厚度不超过0.1nm。另外,每一层第一材料层21(或者第二材料层22)可能包括多层单分子层。在一实施例中,每一层第一材料层21包括1至3层单原子层,且每一层第二材料层22包括1至3层单原子层。

[0065]

须说明的是,虽然图4中绘示多层第一材料层21与第二材料层22相互堆叠,但实际上由于每一层第一材料层21与每一层第二材料层22都非常薄,因此在现有的电子显微镜下,且低于特定放大倍率(如:800k倍)或分辨率低于4k时,较难以观察到第一材料层21与第二材料层22之间的界线或者明显的分层。

[0066]

须说明的是,在一实施例中,第一材料层21的层数与第一元素的浓度成相关,且第二材料层22的层数与第二元素的浓度成正相关。由于第一材料层21与第二材料层22的材料中分别含有不同原子序的元素,在后续以电子显微镜,如:穿透式电子显微镜,来撷取物性分析试片m1的影像时,第一材料层21的层数与第二材料层22的层数会影响对比强化层2影像平均的灰阶值。

[0067]

也就是说,在本技术实施例中,是通过交替地形成多层第一材料层21与多层第二材料层22,来调整后续进行物性分析所撷取对比强化层2的影像在整体视觉上的灰阶效果。如此,可通过改变对比强化层2中的第一材料层21的层数与第二材料层22的层数之间的比例,来得到具有不同平均灰阶值的对比强化层2影像。进一步而言,本实施例是应用类似于半色调(halftone)技术的概念,通过改变第一材料层21与第二材料层22的层数以及堆叠方式,可改变所撷取的对比强化层2影像在视觉上的整体灰阶效果。

[0068]

据此,在本实施例中,不需要为了配合不同种类的待分析试片1而备有多种前驱物气体或原料,而只需要备有用来形成两种或者三种特定材料的前驱物气体或者原料,即可针对不同材料的待分析试片1,来制作出可强化待分析试片1的影像的边缘对比度以及锐度的对比强化层2。

[0069]

换句话说,对于分别由不同材料构成的两个待分析试片1而言,所欲形成的两种对比强化层2中可包含相同的材料,但这些材料在这两种对比强化层2中会分别有不同的比例。假设对比强化层2的第一材料层21为氧化铝层,而第二材料层22为氧化铪层。举例而言,当待分析试片1的材料为氧化硅时,待分析试片1的表层影像中的多个像素大部分具有较高的灰阶值,且颜色较浅。据此,可增加对比强化层2中的第二材料层22(氧化铪层)的层数,也就是增加铪元素在对比强化层2中所占的比例,并且多个第二材料层22会分散地位于对比强化层2中的不同位置,而非集中位于特定区域,以使整个对比强化层2的影像中的大部分像素具有较低的灰阶值,进而降低平均灰阶值。如此,对比强化层2的影像颜色(整体灰阶度偏低)在视觉上会比待分析试片1的表层影像的颜色(整体灰阶度)偏深,而凸显待分析试片1的影像的边缘轮廓。

[0070]

举例而言,当待分析试片1的材料为硅时,待分析试片1影像中的大部分像素具有较低的灰阶值,且颜色较深。据此,可以通过增加对比强化层2中的第一材料层21(氧化铝层)的层数,也就是增加铝元素在对比强化层2中所占的比例,并且多个第一材料层21会分散地位于对比强化层2中的不同位置,以使对比强化层2的影像中的大部分像素具有较高的灰阶值,进而提高对比度强化层2影像的平均灰阶值,并使对比强化层2影像的颜色在视觉上比待分析试片1的表层影像的颜色更浅。

[0071]

值得一提的是,在一实施例中,第一材料层21的第一元素的原子序,与第二材料层22的第二元素的原子序之间的差值至少大于20。在一较佳实施例中,第一元素的原子序与第二元素的原子序之间的差值大于40。在又一较佳实施例中,第一元素的原子序与第二元素的原子序之间的差值大于70。第一元素的原子序与第二元素的原子序之间的差值越大,对比强化层2影像的平均灰阶值所能被调整的范围越广。

[0072]

举例而言,若第一材料层21是氧化铝层,而第二材料层22为氧化铪层,第一元素(铝)的原子序与第二元素(铪)的原子序之间的差值为59,通过调整第一材料层21与第二材料层22的比例,对比强化层2影像的平均灰阶值所能被调整范围是由0至150。

[0073]

然而,本技术实施例的对比强化层2也可进一步包括第三材料层。通过调整第一材料层21、第二材料层22以及第三材料层的比例,也调整对比强化层2影像的灰阶值。

[0074]

另外,须说明的是,虽然图4中绘示第一材料层21连接于待分析试片1的表面,任两层最靠近的第一材料层21之间有一层第二材料层22,且任两层最靠近的第二材料层22之间有一层第一材料层21,但本技术不以此为限。

[0075]

请参照图5,图5为本技术另一实施例的对比强化层的局部放大示意图。本实施例与图4的实施例相同的组件具有相同的标号,且相同的部分不再赘述。在本实施例的对比强化层2中,第一材料层21的层数大于第二材料层22的层数。详细而言,在本实施例的对比强化层2中,每形成两层第一材料层21之后,才形成一层第二材料层22,但本技术不以此为限。在其他实施例中,也可以是每形成三层第一材料层21之后,形成两层第二材料层22。

[0076]

当第一材料层21的第一元素的原子序小于第二材料层22的第二元素的原子序时,相较于图4的实施例而言,图5的对比强化层2的影像中大部分像素的灰阶值会偏高,而具有较浅的颜色(或较高的平均灰阶值)。

[0077]

请参照图6,图6为本技术又另一实施例的对比强化层的局部放大示意图。本实施例与图4的实施例相同的组件具有相同的标号,且相同的部分不再赘述。在本实施例的对比强化层2中,第一材料层21的层数小于第二材料层22的层数。详细而言,在本实施例的对比强化层2中,每形成两层第二材料层22之后,才形成一层第一材料层21,且第二材料层22连接于待分析试片1的表面1s,但本技术不以此为限。

[0078]

当第一材料层21的第一元素的原子序小于第二材料层22的第二元素的原子序时,相较于图4的实施例而言,图6的对比强化层2的影像中大部分像素的灰阶值会偏低,而具有较深的颜色(或较低的平均灰阶值)。

[0079]

基于上述,在选定第一材料层21的材料与第二材料层22的材料之后,通过调整对比强化层2中的第一材料层21的层数与第二材料层22的层数,即可改变对比强化层2的平均灰阶值,从而适用于不同的待分析试片1。

[0080]

值得一提的是,本技术实施例的物性分析方法还可进一步包括:建立一灰阶值数据库。灰阶值数据库可包括待分析试片1的材料与待分析试片1影像的平均灰阶值的对应关系,以及对比强化层2的材料与对比强化层2影像的平均灰阶值之间的对应关系。举例而言,灰阶值数据库可包括两种不同的对照表、对照图或其组合,以呈现上述两种对应关系,但本技术不以此为限。

[0081]

进一步而言,当对比强化层2为复合膜层,且至少包括第一材料层21及第二材料层22时,对比强化层2的材料与对比强化层2影像的平均灰阶值之间的对应关系,可以指对比

强化层2影像的平均灰阶值与第一材料层21的层数或者第二材料层22的层数之间的对应关系,或者是对比强化层2影像的平均灰阶值与第一元素的浓度或者第二元素的浓度之间的对应关系。

[0082]

下文中,以第一材料层21为氧化铝层,而第二材料层22为氧化铪层为例来说明对比强化层2影像的平均灰阶值与第一元素或者第二元素的浓度之间的对应关系,但本技术不以此为限。对比强化层2影像可以通过一电子显微镜来撷取,如:穿透式电子显微镜、扫描式电子显微镜或者聚焦离子束电子显微镜。本技术中,以穿透式电子显微镜影像为例,来说明灰阶值数据库的其中一范例。

[0083]

请参照图7,图7为本技术不同实施例的对比强化层的穿透式电子显微镜照片。另外,请配合参照下表1,分别显示在图7的对比强化层2a至2e中,铝层数与铪层数之间的比例,以及对比强化层2a至2e的影像所分别对应的平均灰阶值范围。铝层数与铝浓度呈正相关,而铪层数与铪浓度呈正相关。

[0084]

表1:

[0085] 铝(al)层数:铪(hf)层数平均灰阶值范围对比强化层2a1:0125-150对比强化层2b3:1100-125对比强化层2c1:175-100对比强化层2d1:350-75对比强化层2e0:10-25

[0086]

配合参照上表以及图7可以看出,对比强化层2a的铪层数为零,可使对比强化层2a的影像中较大部分的像素具有较高的灰阶值。因此,对比强化层2a的影像具有最高的平均灰阶值,而呈现较浅的颜色。随着铪层数相对于铝层数的之间的比例增加时,平均灰阶值也逐渐降低。据此,对比强化层2e的影像中较大部分的像素都具有较低的灰阶值。因此,对比强化层2e的影像具有最低的平均灰阶值,而呈现较深的颜色。

[0087]

相似地,当第一材料层21与第二材料层22分别为其他种材料时,以电子显微镜撷取多个含有不同组成的对比强化层2的影像,可得到分别具有不同组成的对比强化层2所对应的平均灰阶值,进而建立灰阶值数据库。据此,在形成对比强化层2的步骤(s12)之前,可根据灰阶值数据库,来决定所述第一材料层的层数与所述第二材料层的层数的比例,以使对比强化层2影像的平均灰阶值与待分析试片1的表层影像的灰阶值之间相差至少50。

[0088]

在一实施例中,对比强化层2可利用原子层沉积工艺来形成。也就是说,对比强化层2为原子层沉积膜层。如前所述,待分析试片1的每一微结构11的尺寸可能是微米级或者纳米级,相较于利用其他化学气相沉积工艺或是物理气相沉积工艺而言,利用原子层沉积工艺来形成的对比强化层2会具有较高的阶梯覆盖率,以及较佳的厚度均匀性。如此,可以避免因阶梯覆盖率不佳,导致在检测物性分析试片时,无法清楚辨识待分析试片1的表面轮廓。

[0089]

在一较佳实施例中,制作物性分析试片的步骤s1还可进一步包括:在形成对比强化层2之前,对待分析试片1执行一热处理或一表面改质处理。前述的表面改质处理例如是利用等离子体或紫外光对待分析试片1的表面1s进行表面改质,以在待分析试片1的表面1s形成自由基,如:氧自由基(oxygen radicals)、氮自由基(nitrogen radicals)或氢氧自由

基(hydroxyl radicals),而有助于产生化学反应,以降低原子层沉积工艺的工艺温度。在一实施例中,在进行原子层沉积工艺,以形成对比强化层2时,工艺温度是40℃至200℃。此外,在进行表面改质处理之后,再形成对比强化层2,也可以提升对比强化层2的附着力。

[0090]

在本实施例中,利用原子层沉积工艺来形成对比强化层2的步骤包括:将待分析试片1放入一镀膜腔体内;于镀膜腔体内依序通入以及排出一第一元素前驱物气体、一冲洗气体以及一第一反应气体,以形成其中一层第一材料层21;于镀膜腔体内依序通入以及排出一第二元素前驱物气体、冲洗气体以及一第二反应气体,以形成其中一层第二材料层22。

[0091]

详细而言,以形成图4中的对比强化层2为例,在将待分析试片1放入镀膜腔体内,并对镀膜腔体抽真空之后,于镀膜腔体内通入气体的顺序为:(1)第一元素前驱物气体;(2)冲洗气体;(3)第一反应气体;(4)冲洗气体;(5)第二元素前驱物气体;(6)冲洗气体;(7)第二反应气体;以及(8)冲洗气体,以形成至少一层第一材料层21与至少一第二材料层22。之后,重复前述(1)至(8)的顺序,以交替地形成第一材料层21与第二材料层22,直到对比强化层2的厚度达到预定值。

[0092]

须说明的是,在依序通入第一元素前驱物气体、冲洗气体、第一反应气体、第二元素前驱物气体或者第二反应气体时,也利用一抽气管路,将通入镀膜腔体内的剩余气体排出镀膜腔体之外。在本技术实施例中,通过加大抽气管路的管径,以加快抽气速率。进一步而言,藉由加大抽气管路管径,使抽气速率至少是反应气体(第一或第二反应气体)的供应速率的8倍以上。

[0093]

另外,以第一材料层21为氧化铝层,第二材料层22为氧化铪层为例,第一反应气体与第二反应气体相同。在一实施例中,第一反应气体与第二反应气体可通过相同的反应气体供应管路而被通入镀膜腔体内。在本技术实施例中,通过加大反应气体供应管路的管径,以增加第一反应气体或第二反应气体在单位时间的供应量。在一较佳实施例中,第一元素前驱物气体的供应速率与第一反应气体的供应速率之间的比值范围由0.7至1.5,或使第二元素前驱物气体的供应速率与第二反应气体的供应速率之间的比值范围达由0.7至1.5。如此,不仅可提高镀膜速率,还可减少镀膜过程中对镀膜腔体的污染。

[0094]

另外,本技术实施例中,制备物性分析试片的步骤(s1)还可进一步包括:形成一保护层于对比强化层上。

[0095]

请参照图8,图8为本技术另一实施例的物性分析试片的局部剖面示意图。相较于前一实施例的物性分析试片m1,本实施例的物性分析试片m2更包括一层保护层3,其设置在对比强化层2上,以进一步保护待分析试片1。保护层3可以是导电层或绝缘层。进一步而言,保护层3的材料例如是,但不限于,铝、氧化铝、环氧树脂等等。在一实施例中,保护层3为导电层,可以避免静电累积而损坏物性分析试片m2。

[0096]

保护层3的厚度会大于对比强化层2的厚度。在一实施例中,保护层3的厚度是介于100nm至3μm。另外,保护层3可以通过物理气相沉积、化学气相沉积、涂布等现有工艺形成于对比强化层2上,本技术并不限制。

[0097]

请参照图9,显示本技术又一实施例的物性分析试片的穿透式电子显微镜照片。如上所述,对比强化层2的材料可以只包含单一元素的氧化物、氮化物或者氮氧化物,或者是包含两种以上元素的氧化物、氮化物或者氮氧化物。只要对比强化层2影像的平均灰阶值与待分析试片1的表层影像的平均灰阶值相差50,即可达到本技术之效果。在本实施例中,待

分析试片1的材料为硅,对比强化层2的材料为氧化钛(tio

x

)。由图9所示的穿透式电子显微镜照片中可以看出,待分析试片1的表层影像的大部分像素具有较低的灰阶值,颜色较深,而对比强化层2的影像的大部分像素具有较高的灰阶值,且颜色较浅,以强化待分析试片1的边缘对比度以及边缘锐度。

[0098]

请参照图10,图10为本技术又另一实施例的物性分析试片的穿透式电子显微镜照片。在本实施例中,待分析试片1的材料为氧化硅,对比强化层2的材料为氧化铪(hfo

x

)。由图10所示的穿透式电子显微镜照片中可以看出,待分析试片1的影像的像素大部分具有较高的灰阶值,颜色较浅,而对比强化层2的影像的像素大部分具有较低的灰阶值,颜色较深,以强化待分析试片1的边缘对比度以及边缘锐度。

[0099]

[实施例的有益效果]

[0100]

本技术的其中一有益效果在于,本技术所提供的物性分析方法、物性分析试片及其制备方法,其能通过“形成一对比强化层2于所述待分析试片的表面”以及“以一电子显微镜撷取的待分析试片1影像的灰阶值与对比强化层2影像的灰阶值之间的差值至少50”的技术方案,除了可保护待分析试片,还可以提升待分析试片影像在边缘的对比度以及锐度,进而减少检测分析的时间成本。

[0101]

更进一步来说,对比强化层2可以是一复合膜层,其至少包括两种不同材料层,例如:相互堆叠的多个第一材料层21以及多个第二材料层22,且多个第一材料层21与多个第二材料层22中的每一层的厚度不超过0.1nm。通过交替地形成多层第一材料层21与多层第二材料层22,以及改变对比强化层2中的第一材料层21与第二材料层22的比例,可使对比强化层2影像在视觉上具有不同的灰阶效果,以适用于多种不同材料的待分析试片1。

[0102]

也就是说,通过调整第一材料层21与第二材料层22的比例,使对比强化层2影像的平均灰阶值可在一特定范围内被调整,以适用于强化不同平均灰阶值的待分析试片1影像的在边缘的对比度以及边缘锐度。如此,不需要为了配合具有不同平均灰阶值的多种待分析试片1影像,来对应开发多种不同材料的对比强化层2的工艺。

[0103]

此外,在本技术其中一实施例的物性分析方法中,还可通过建立灰阶值数据库,以便决定第一材料层21的层数与第二材料层22的层数的比例以及堆叠方式,使对比强化层2影像的平均灰阶值与待分析试片1的表层影像的平均灰阶值之间相差至少50。如此,可以根据待分析试片1的种类,快速决定对比强化层2的制作方式,缩短对比强化层2的工艺开发时程。

[0104]

以上所公开的内容仅为本技术的较佳可行实施例,并非因此局限本技术的权利要求的保护范围,故凡运用本技术说明书及附图内容所做的等效技术变化,均包含于本技术的权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1