一种基于视觉检测的双质量微陀螺不对称误差辨识方法

1.本发明涉及传感器领域,尤其涉及一种基于视觉检测的双质量微陀螺不对称误差辨识方法。

背景技术:

2.双质量微陀螺是一种结构与质量呈对称分布形式的角速度传感器芯片,采用差分检测的原理,能够有效消除轴向加速度等共模干扰的影响。相比单质量结构形式的陀螺,此类双质量块结构形式的陀螺具有较强的环境适应性。双质量微陀螺驱动轴振动的对称性是影响陀螺性能的重要因素。mems加工工艺存在的加工误差影响陀螺结构的对称性,进而影响了陀螺的振动性能和工作性能。

3.理想情况下,双质量陀螺的结构完全对称,两个振子的动力学参数完全相同,陀螺结构振动的各个模态之间没有影响,不存在耦合误差。但由于mems工艺加工误差的存在,设计尺寸相同的微结构之间实际尺寸可能会有所不同,陀螺结构并不完全对称,这导致两个振子的动力学参数不相等。双质量陀螺驱动轴的不对称误差主要由弹性梁刚度不对称误差、驱动电容不对称误差和检测电容不对称误差构成。以弹性梁为例,梁的宽度、长度等尺寸参数的加工误差直接影响了各个弹性梁的刚度不对称误差。

4.通常采用扫频法获得驱动轴谐振点的频率、幅值和q值,再通过设计各种辨识算法与仿真工具辨识出弹性梁的结构误差。由于刚度误差和梳齿误差共同影响陀螺的振动特性,且两个质量块的同种振动参数差别小并对测试噪声敏感,上述方法难以直接辨识出微陀螺的结构不对称误差,且误差辨识的算法复杂,辨识结果的精度受算法优劣与仿真工具设置的影响较大。

技术实现要素:

5.针对上述问题,本发明的目的是提供一种基于视觉检测的双质量微陀螺不对称误差辨识方法。该发明方法可以快速、准确辨识双质量微陀螺的不对称误差,改善辨识效率,辨识结果可应用于对陀螺微结构的激光修调等。

6.为实现上述目的,本发明采取以下技术方案:

7.1、一种基于视觉检测的双质量微陀螺不对称误差辨识方法,包括以下步骤:

8.(1)获得包含完整双质量微陀螺的图像;

9.(2)在所述图像中框选出双质量微陀螺,并采用两种不同的图像分割方法对所述图像分别进行分割;

10.(3)比对所述分割后的图像,辨识出整体微陀螺的不对称误差;

11.(4)对于所述图像中因分辨率低而无法辨识的陀螺微结构区域,建立位置映射关系,逐一获取提高放大倍率后的微结构图像并进行图像比对,进一步辨识出微结构的不对称误差。

12.2、如权利要求1所述的一种基于视觉检测的双质量微陀螺不对称误差辨识方法,

其特征在于,所述步骤(1)中,获取所述图像包括:调整视觉系统的放大倍率使视觉系统的视野完全覆盖整个微陀螺。

13.3、如权利要求2所述基于视觉检测的双质量微陀螺不对称误差辨识方法,其特征在于,当所述视野中微陀螺倾斜或偏离视野中心时,需控制四轴运动平台的垂直轴旋转或水平双轴平移满足所述新视野不再出现陀螺芯片倾斜或偏离视野中心的情况。

14.4、如权利要求1所述基于视觉检测的双质量微陀螺不对称误差辨识方法,其特征在于,所述步骤(2)中,在所述图像中框选双质量微陀螺的几何形状为矩形方框。

15.5、如权利要求1所述基于视觉检测的双质量微陀螺不对称误差辨识方法,其特征在于,所述步骤(2)中所述两种不同的图像分割方法包括:

16.双质量对称结构的图像分割方法:以所述矩形的长边中心线为对称轴对称分割所述双质量微陀螺图像,分割后的两张图像呈左右对称关系,每张图像中各包含双质量微陀螺中完整的一个单质量结构;以所述矩形的短边中心线为对称轴对称分割所述双质量微陀螺图像,分割后的两张图像呈上下对称关系,每张图像中各为双质量微陀螺的一半结构;

17.单质量对称结构的图像分割方法:框选出每个单质量结构图像中包含完整单质量结构的矩形,分别以所述该矩形的长边中心线和短边中心线为对称轴,对称分割微陀螺的单质量结构图像,每个图像中包含微陀螺的半个单质量结构。

18.6、如权利要求1所述基于视觉检测的双质量微陀螺不对称误差辨识方法,其特征在于,所述步骤(4)中,所述建立位置映射关系的方法是指在所述图像中标记出所述区域的中心点坐标,同时依据微陀螺对称分布的结构特性计算出所述坐标在对称图像中的映射坐标,由此得到一系列具有映射关系的坐标集合。

19.7、如权利要求1所述基于视觉检测的双质量微陀螺不对称误差辨识方法,其特征在于,所述步骤(4)中,所述逐一获取放大后的微结构图像的方法是指控制四轴运动平台的水平双轴移动微陀螺芯片,使所述坐标集合中的坐标点逐一与视觉系统的视野中心重合,并提高视觉系统的放大倍率直至所述区域的图像满足辨识需求。

20.本发明由于采取以上技术方案,其具有以下优点:本发明方法利用双质量微陀螺对称分布的设计原理,直接检测二维平面内陀螺结构的不对称区域及误差尺寸,提高了双质量微陀螺不对称误差的辨识效率和辨识精度,采用变放大倍率的视觉系统和四自由度运动平台,实现了双质量微陀螺不对称误差辨识的自动化。

附图说明

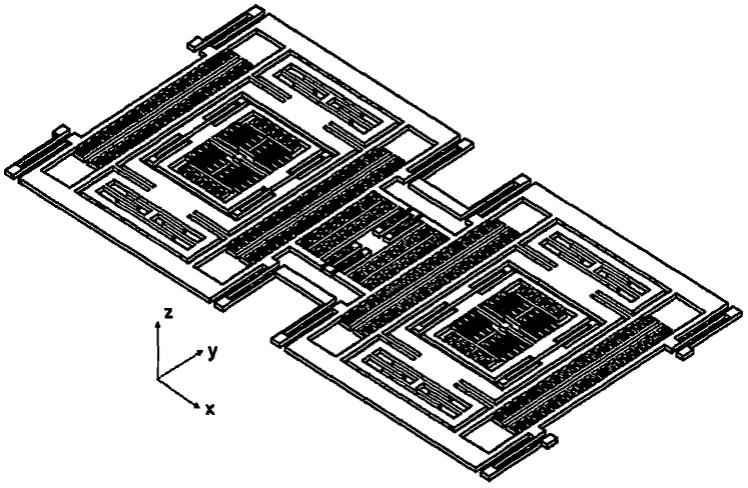

21.图1是双质量硅微陀螺芯片的三维示意图

22.图2是本发明方法的流程示意图

23.图3是视野中微陀螺倾斜或偏离视野中心的情况示意图

24.图4是双质量对称结构的图像分割方法示意图

25.图5是单质量对称结构的图像分割方法示意图

26.图6是对比双质量陀螺结构辨识不对称误差的示意图

27.图7是提高视觉系统放大倍率后进行不对称误差辨识的示意图

具体实施方式

28.下面结合附图和实施例对本发明进行详细的描述。

29.以图1所示的双质量微陀螺为例,理想情况下该陀螺的结构形式完全对称,两个振子的动力学参数完全相同,陀螺结构振动的各个模态之间没有影响,不存在耦合误差。但由于mems工艺加工误差的存在,设计尺寸相同的微结构之间实际尺寸可能会有所不同,陀螺结构并不完全对称,这导致两个振子的动力学参数不相等,进而影响了该陀螺的振动性能和工作性能。

30.为辨识双质量微陀螺的不对称性,通常采用扫频法获得微陀螺的振动特性,再借助各种仿真工具与设计各种辨识算法辨识出弹性梁的结构误差。但由于微陀螺的振动特性受刚度误差、梳齿误差等多种误差共同影响,且两个质量块的同种振动参数差别小并对测试噪声敏感,该方法的辨识精度和适用性存在一定局限。

31.本发明方法的硬件设备主要由放大倍率可调节的视觉系统和四维运动平台构成,其中所述四维运动平台可以带动图1所示的微陀螺实现xyz三个轴向上的平移运动与z轴向上的旋转运动,所述视觉系统置于微陀螺上方以获取所述微陀螺的xy二维平面图像。

32.本发明流程示意图如图2所示,具体步骤及说明如下:

33.获取包含完整的双质量微陀螺图像是本发明第一步:将微陀螺芯片置于运动平台,同时调整视觉系统的放大倍率使得视觉系统的视野完全覆盖整个微陀螺。若存在图3所示的情况:当视野中微陀螺倾斜了θ角度或偏离视野中心oo’距离,则需控制运动平台的z轴旋转或xy轴平移直至满足新视野不再出现微陀螺倾斜或偏离视野中心的情况。上述操作的目的是为了方便针对微陀螺结构对称的分布特性进行图像分割。

34.需要注意的是,当每次确定好视觉系统的放大倍率时,需对视觉系统进行参数标定以确定图像信息对应的实际尺寸,并进行畸变矫正操作以消除畸变对视觉系统成像质量与检测精度的影响。获取完整的微陀螺图像后需进行滤波处理、二值化处理、轮廓提取等图像预处理操作,方便后续特征点提取和微陀螺的框选。

35.双质量微陀螺在设计上采用完全对称的结构形式,其外轮廓形状为矩形,故如图4所示采用矩形方框b1b2b3b4框选出微陀螺,并采用两种图像分割方法对微陀螺进行图像分割:

36.如图4所示,第一种图像分割方法是双质量对称结构的图像分割方法:以矩形b1b2b3b4的长边中心线b5b6为对称轴,对称分割该双质量微陀螺图像,分割后的两张图像b1b5b6b4和b5b2b3b6呈左右对称关系,每张图像中各包含双质量微陀螺中完整的一个单质量结构;以矩形b1b2b3b4的短边中心线b7b8为对称轴,对称分割该双质量微陀螺图像,分割后的两张图像b1b2b8b7和b7b8b3b4呈上下对称关系,每张图像中各为双质量微陀螺的一半结构。

37.如图5所示,第二种图像分割方法是单质量对称结构的图像分割方法:框选出每个单质量结构图像中包含完整单质量结构的矩形c1c2c3c4和c5c6c7c8,分别以两个矩形的短边中心线c9c10、c11c12和长边中心线c13c14为对称轴,对称分割该双质量微陀螺的两个单质量结构图像,每张图像中包含微陀螺单质量结构的一半,分别呈左右对称和上下对称的关系。

38.采用上述图像分割方法,可以获得一系列具有对称关系的图像,依次比对该系列

的图像,可以快速辨识出整体微陀螺的不对称误差,包括不对称的区域与误差的几何尺寸。以图6所示为例,以b5b6为对称轴对微陀螺采用双质量对称结构的图像分割方法,得到两张具有左右对称关系的微陀螺单质量结构形式图像,通过比对这两张图像的方式快速定位出了b9、b10和b11三处不对称的区域,辨识出的不对称误差如阴影部分所示。

39.如图7所示,由于当前倍率下的视觉系统成像分辨率低而无法辨识d1区域的微结构,可以通过建立位置映射关系,逐一获取放大倍率后的微结构图像并进行图像比对,进一步辨识出微结构的不对称误差。以图6的情况为例:首先在图7中标记出无法辨识区域d1的中心点坐标od1,同时依据双质量微陀螺对称分布的结构特性计算出该坐标在对称图像中的映射坐标od2,至此得到一组具有映射关系的坐标od1和od2。然后控制四自由度运动平台的xy轴带动微陀螺移动,使坐标od1和od2逐一与视觉系统的视野中心重合,并提高视觉系统的放大倍率,直至d1区域和d2区域的图像满足辨识需求。d1区域和d2区域提高放大倍率后的图像分别为d3和d4,通过对比d3和d4两者可以辨识出,该处弹性梁的宽度尺寸不一致,存在如d5中阴影面积所示的几何误差,由此辨识出该处弹性梁存在刚度不对称误差。

40.本发明方法利用双质量微陀螺对称分布的设计原理与机器视觉的检测方式直接辨识出二维平面内微陀螺的结构不对称区域以及误差尺寸,提高了双质量微陀螺不对称误差的辨识效率和辨识精度,并采用变放大倍率的视觉系统和四自由度运动平台,实现了误差辨识的自动化。

41.上述各实施例仅是本发明的优选实施方式,在本技术领域内,凡是基于本发明技术方案上的变化和改进,不应排除在本发明的保护范围之外。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1