直线度测量系统、位移传感器校正方法及直线度测量方法与流程

直线度测量系统、位移传感器校正方法及直线度测量方法

1.本技术主张基于2020年03月26日申请的日本专利申请第2020

‑

056729号的优先权。该日本技术的全部内容通过参考援用于本说明书中。

技术领域

2.本发明涉及一种直线度测量系统、位移传感器校正方法及直线度测量方法。

背景技术:

3.作为测量磨削对象物的上表面的直线度的方法,已知有一种在砂轮头上安装位移传感器并利用磨削装置的工件进给功能对加工表面进行扫描的机载测量方法。在机载测量方法中,通常使用三点法,该三点法中使用包括三个位移传感器的检测单元(例如,专利文献1)。

4.为了高精度地测量测量对象物的表面的直线度,需要对位移传感器进行零点校正,以使三个位移传感器的零点位于几何学上准确的平面上。为了对位移传感器进行零点校正,使用具有直线度高的校正基准面的校正基准器。使用三个位移传感器测定校正基准面的高度方向上的位移量,并进行零点校正,以使三个位移传感器的零点位于同一平面上(例如,专利文献2)。

5.专利文献1:日本特开2015

‑

169451号公报

6.专利文献2:日本特开2016

‑

166873号公报

7.零点校正中要求的精度取决于传感器之间的间距和要评价的直线度。例如,在以100mm的传感器之间的间距来检测长度1m的弯曲为1μm的测量对象物时,相对于绝对平面的高度方向上的位移量成为40nm左右。为了测定这种程度的位移量,零点校正要求10nm水平的精度。

8.本发明人等进行了各种实验,其结果发现,即使利用以往的方法以足够高的精度进行零点校正,有时也可能无法以所期待的精度进行直线度的测量。

技术实现要素:

9.本本发明的目的在于提供一种能够抑制直线度的测量精度的下降的直线度测量系统、位移传感器校正方法及直线度测量方法。

10.基于本发明的一观点,提供一种直线度测量系统,其具备:检测单元,包括三个位移传感器;及校正基准器,具有校正基准面,在使所述校正基准面与所述三个位移传感器对置的情况下,所述三个位移传感器的被测定点在所述校正基准面的表面上沿第1方向排列配置,所述三个位移传感器测定所述校正基准面的高度方向上的位移,所述直线度测量系统还具有:倾斜机构,在使所述校正基准面与所述三个位移传感器对置的情况下,使所述校正基准面和所述检测单元中的一方相对于另一方倾斜而且相对于所述第1方向倾斜;及处理装置,在相对于所述检测单元的所述校正基准面的倾斜角为互不相同的多倾斜状态下,获取所述三个位移传感器的测定值,并根据所述倾斜角和所述三个位移传感器的各个倾斜

角时的测定值来测量所述三个位移传感器的被测定点在所述第1方向上的相对位置关系与规定相对位置关系之间的偏移量。

11.基于本发明的另一观点,提供一种位移传感器校正方法,其中,

12.使相对于检测单元的校正基准面的、相对于第1方向的倾斜角设为不同,并针对不同的倾斜角,使用所述检测单元执行测定所述校正基准面的高度方向上的位移量的步骤,其中,所述检测单元包括三个位移传感器,所述三个位移传感器测定在所述校正基准面的表面上沿所述第1方向排列配置的被测定点在高度方向上的位移,根据所述倾斜角和所述三个位移传感器的各个倾斜角时的测定值来求出所述三个位移传感器的被测定点在所述第1方向上的相对位置关系与规定相对位置关系之间的偏移量。

13.基于本发明的又一观点,提供一种直线度测量方法,其中,使相对于检测单元的校正基准面的、相对于第1方向的倾斜角设为不同,并针对不同的倾斜角,使用检测单元执行测定所述校正基准面的高度方向上的位移量的步骤,其中,所述检测单元包括三个位移传感器,所述三个位移传感器测定在所述校正基准面的表面上沿第1方向排列配置的被测定点在高度方向上的位移,根据所述倾斜角和所述三个位移传感器的各个倾斜角时的测定值来求出所述三个位移传感器的被测定点在所述第1方向上的相对位置关系与规定相对位置关系之间的偏移量,在使用所述检测单元并基于三点法来测量对象物的表面的直线度时,追加考虑所述偏移量来计算出曲率。

14.通过测量三个位移传感器的被测定点在第1方向上的相对位置关系的偏移量,能够将该偏移量反映到直线度的测量中。由此,能够抑制直线度的测量精度下降。

附图说明

15.图1是表示具备三个位移传感器的检测单元和测量对象表面的示意图。

16.图2是表示用于说明三点法的测量对象表面与检测单元之间的相对位置关系的图。

17.图3a是表示对检测单元进行零点校正时的三个位移传感器与校正基准器之间的位置关系的图,图3b是表示校正基准面以z轴为中心(旋转)倾斜的状态下的三个位移传感器与校正基准器之间的位置关系的图。

18.图4a是表示检测单元的零点校正结束的状态下的三个位移传感器与校正基准器之间的位置关系的图,图4b是表示校正基准面从图4a所示的状态以z轴为中心(旋转)倾斜的状态下的三个位移传感器与校正基准器之间的位置关系的图。

19.图5是表示倾斜角δθ与零点偏差δh之间的关系的一例的散布图。

20.图6a是表示搭载了基于实施例的直线度测量系统的磨削装置的立体图,图6b是表示将检测单元安装于砂轮头上的状态下的检测单元的侧视图。

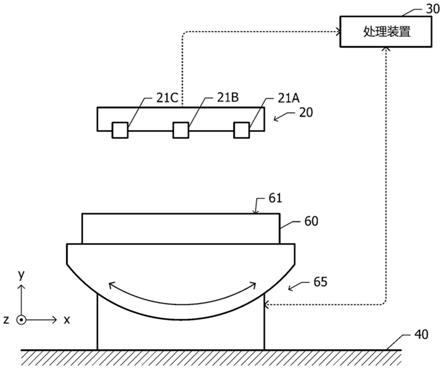

21.图7是表示使校正基准器与检测单元对置的状态下的检测单元、校正基准器及倾斜机构的概略图。

22.图8是表示对基于实施例的直线度测量系统的位移传感器进行校正的位移传感器校正方法的步骤的流程图。

23.图9是表示实施例的变形例中的检测单元的零点校正结束的状态下的三个位移传感器与校正基准器之间的位置关系的图。

24.图10是表示基于本实施例的直线度测量方法的步骤的流程图。

25.图11是表示在实施例(图10)中使用的具备三个位移传感器的检测单元和测量对象表面的示意图。

26.图中:20

‑

检测单元,21a、21b、21c

‑

位移传感器,30

‑

处理装置,31

‑

输入输出装置,40

‑

可动工作台,41

‑

工作台导向机构,45

‑

砂轮头,46

‑

砂轮,48

‑

导轨,50

‑

测量对象表面,60

‑

校正基准器,61

‑

校正基准面,65

‑

倾斜机构,a、b、c

‑

被测定点,a0、b0、c0‑

零点,g

‑

曲率间隙,o

‑

原来的间隙原点,o'

‑

实际的间隙原点。

具体实施方式

27.参考图1~图8对基于实施例的直线度测量系统及位移传感器校正方法进行说明。基于实施例的直线度测量系统使用三点法来测量测量对象物的表面的直线度。

28.在三点法中,同时测量位于测量对象物表面的一条直线上的三个点的高度方向上的位置,并根据其测量结果来求出平面的局部弯曲程度(曲率)。对该曲率进行二阶积分并通过计算求出测量对象物的上表面的直线度。直线度是指:对象形状从几何学上准确的直线偏移的程度。测量测量对象物的上表面的直线度等同于测量测量对象物的上表面的高度方向上凹凸的形状。

29.首先,参考图1对求出测量对象物表面的局部曲率的方法进行说明。

30.图1是表示具备三个位移传感器21a、21b、21c的检测单元20和测量对象表面50的示意图。定义x轴方向相当于要测量曲率的方向、y轴方向相当于测量对象物表面的高度方向的xyz正交座标系。位移传感器21a、21b、21c测定对象物的y轴方向上的位移量。作为位移传感器21a、21b、21c,可以使用非接触式位移传感器,例如激光位移传感器。

31.三个位移传感器21a、21b、21c沿x轴方向隔着间距p排列。位移传感器21b配置于另外两个位移传感器21a和21c之间的中央。在图1中,三个位移传感器21a、21b、21c的零点校正已经结束,三个位移传感器21a、21b、21c的零点a0、b0、c0隔着间距p排列在1条直线上。在图1中,零点a0、b0、c0分别设定于位移传感器21a、21b、21c的下端,但也可以将零点a0、b0、c0设定于其他位置。例如,可以将零点设定于零点校正时的校正基准面的位置上。

32.位移传感器21a、21b、21c分别测定从零点a0、b0、c0到测量对象表面50上的被测定点a、b、c之间的距离(位移量)。连接零点a0和被测定点a的线段平行于y轴。同样地,连接零点b0和被测定点b的线段及连接零点c0和被测定点c的线段也平行于y轴。

33.将由位移传感器21a、21b、21c测定出的位移量的测定值分别标记为a、b、c。将从线段ac到被测定点b为止的距离(以下,称为曲率间隙(curvature gap))标记为g。将线段ac与线段b0b的交点称为间隙原点o。曲率间隙g与线段ob的长度相等,并且可以由以下式表示。

34.[式1]

[0035][0036]

被测定点b处的测量对象表面50的形状的二阶微分可以由以下式表示。

[0037]

[式2]

[0038][0039]

在对式(2)进行变形时,利用式(1)。

[0040]

接着,参考图2对三点法进行说明。

[0041]

图2是表示用于说明三点法的测量对象表面50与检测单元20之间的相对位置关系的图。使检测单元20与测量对象表面50对置并使其沿x轴方向按照某一步长(以下,称为积分间距)移动,并且测定被测定点a、b、c在y轴方向上的位移。根据在各位置处获取的测定值,并使用式(1)来求出曲率间隙g。若求出曲率间隙g,则使用式(2)来求出被测定点b处的测量对象表面50的二阶微分(曲率)。通过将各个被测定点b的二阶微分值以积分间距进行二阶积分,求出被测定点b在y轴方向上的位移(即,测量对象表面50的形状)。

[0042]

接着,参考图3a及图3b对检测单元20的零点校正方法进行说明。

[0043]

图3a是表示对检测单元20进行零点校正时的三个位移传感器21a、21b、21c与校正基准器60之间的位置关系的图。三个位移传感器21a、21b、21c与校正基准器60的校正基准面61对置。校正基准面61相对于y轴垂直配置。在零点校正之前的状态下,位移传感器21a、21b、21c的零点a0、b0、c0并未配置于1条直线上。例如,零点b0从线段a0c0沿y轴方向偏移且偏移量为g0。

[0044]

在该状态下,分别测定从零点a0、b0、c0到校正基准面61上的被测定点a、b、c为止的位移量a、b、c。零点b0的偏移量g0可以由以下式求出。

[0045]

[式3]

[0046][0047]

在进行零点校正时,基于各种原因,有时会出现校正基准面61从相对于y轴垂直的姿势倾斜的情况。图3b是表示校正基准面61以z轴为中心(旋转)倾斜的状态下的三个位移传感器21a、21b、21c与校正基准器60之间的位置关系的图。使用校正基准面61倾斜的状态下测定的位移量a、b、c并通过式(3)计算出的偏移量g0与校正基准面61未倾斜的状态下计算出的偏移量g0相同。因此,即使在校正基准面61倾斜的状态下,也能够进行准确的零点校正。

[0048]

但是发现,在三个位移传感器21a、21b、21c从等间距的状态发生偏移的情况下,即使准确地进行零点校正,直线度的测量结果的精度也会下降。接着,参考图4a及图4b对三个位移传感器21a、21b、21c从等间距的状态发生了偏移时的直线度的测量进行说明。

[0049]

图4a是表示检测单元20的零点校正结束的状态下的三个位移传感器21a、21b、21c与校正基准器60之间的位置关系的图。中间的位移传感器21b朝向一个位移传感器21a侧偏移。将其偏移量标记为δx。由于零点校正已经结束,因此零点b0位于线段a0c0之上。此时,中间的位移传感器21b的零点b0也从线段a0c0的中点朝向靠近零点a0的方向偏移且偏移量为δx,被测定点b也从线段ac的中点(即,间隙原点o)朝向x轴方向上的靠近被测定点a的方向偏移且偏移量为δx。

[0050]

图4b是表示校正基准面从图4a所示的状态以z轴为中心(旋转)倾斜的状态下的三个位移传感器21a、21b、21c与校正基准器60之间的位置关系的图。将校正基准面61相对于与y轴垂直的平面的倾斜角标记为δθ。

[0051]

在位移传感器21b的位置并未偏移的情况下,通过位移传感器21b可以测定线段ac的中点(间隙原点o)在高度方向上的位移量,但是,实际上测定出的是从间隙原点o沿x轴方向偏移且偏移量为δx的被测定点b在高度方向上的位移量。被测定点b的高度相对于间隙原点o的高度之差称为零点偏差δh。

[0052]

零点偏差δh会被检测为曲率间隙g(图1)。因此,若使用式(2)计算曲率,则曲率成为2

×

δh/p2。如此,尽管测量了曲率为零的校正基准面61,但曲率仍成为有限值。这是因为三个位移传感器21a、21b、21c没有等间距排列所致。

[0053]

接着,参考图5对求出偏移量δx的方法进行说明。

[0054]

当倾斜角δθ足够小时,可以由以下式计算出位移量之差δh的近似值。

[0055]

[式4]

[0056]

δh=δx

·

δθ

…

(4)

[0057]

由此可知,偏移量δx相当于将倾斜角δθ作为横轴且将零点偏差δh作为纵轴的曲线的斜率。可以根据三个位移传感器21a、21b、21c的测定值并通过以下式求出零点偏差δh。

[0058]

[式5]

[0059][0060]

即,零点偏差δh是两端的位移传感器21a、21c的测定值a、c的平均值与中间的位移传感器21b的测定值b之差。改变倾斜角δθ并使用式(5)来计算出各倾斜角δθ的零点偏差δh。根据计算得出的倾斜角δθ和零点偏差δh的值来制作散布图。

[0061]

图5是表示倾斜角δθ与零点偏差δh之间的关系的一例的散布图。横轴以单位mrad表示倾斜角δθ,纵轴以单位nm表示零点偏差δh。该散布图中的近似直线的斜率(即,零点偏差δh的变化量与倾斜角δθ的变化量之比)相当于偏移量δx。

[0062]

接着,参考图6a~图7对搭载了基于实施例的直线度测量系统的磨削装置进行说明。

[0063]

图6a是表示搭载了基于实施例的直线度测量系统的磨削装置的立体图。该磨削装置包括可动工作台40、工作台导向机构41、砂轮头45、砂轮46、导轨48、处理装置30、输入输出装置31、检测单元20及校正基准器60。可动工作台40通过工作台导向机构41沿水平面内的一个方向往复移动。被磨削物支承于可动工作台40上。该被磨削物相当于通过基于实施例的直线度测量系统测量直线度的测量对象物。

[0064]

砂轮头45被导轨48支承为在可动工作台40的上方能够升降。砂轮头45能够沿水平面内的与可动工作台40的进给方向正交的方向移动。定义将可动工作台40的进给方向作为x轴方向、将砂轮头45的移动方向作为z轴方向且将铅垂方向上方作为y轴的正方向的xyz正交座标系。

[0065]

在砂轮头45的下端部安装有砂轮46。砂轮46具有圆柱状的形状,其中心轴与z轴方

向平行。通过使砂轮头45下降至砂轮46与支承于可动工作台40的被磨削物接触的程度并使砂轮46旋转的同时使可懂工作台40沿x轴方向进给,对被磨削物进行磨削。通过使砂轮头45沿z轴方向移动后反复进行相同的处理,能够对被磨削物的上表面的整个区域进行磨削。

[0066]

处理装置30控制可动工作台40沿x轴方向的进给、控制砂轮头45沿z轴方向移动及沿y轴方向的升降、控制砂轮46旋转。各种指令(command)从输入输出装置31输入到处理装置30,处理装置30的处理结果等输出到输入输出装置31。输入输出装置31例如包括显示器、定点设备、键盘等。

[0067]

检测单元20可装卸地安装于砂轮头45的侧面。在进行磨削时,从砂轮头45卸下检测单元20。在测量被磨削物的上表面的直线度时及进行检测单元20的零点校正时,将检测单元20安装于砂轮头45上。检测单元20例如通过磁铁的吸引力或螺纹固定等而安装于砂轮头45。在进行检测单元20的零点校正时,将校正基准器60载置于可动工作台40上,并将其移动至与检测单元20对置的位置。

[0068]

图6b是表示将检测单元20安装于砂轮头45上的状态下的检测单元20的侧视图。如图1~图4b所示,检测单元20包括三个位移传感器21a、21b、21c。

[0069]

图7是表示使校正基准器60与检测单元20对置的状态下的检测单元20、校正基准器60及倾斜机构65的概略图。在可动工作台40上载置有倾斜机构65,并在倾斜机构65之上保持有校正基准器60。校正基准器60的上表面用作校正基准面61。作为倾斜机构65,例如使用测角仪载物台(goniometer stage)。倾斜机构65可以使保持于其上的校正基准器60相对于x轴方向倾斜。倾斜角的测定值输入到处理装置30。由三个位移传感器21a、21b、21c测定的位移量的测定值输入到处理装置30。

[0070]

接着,参考图8对基于实施例的位移传感器校正方法进行说明。

[0071]

图8是表示基于实施例的位移传感器校正方法的步骤的流程图。在以下的说明中,根据需要还参考图7。

[0072]

首先,在可动工作台40上载置倾斜机构65,并在其上保持校正基准器60。将检测单元20安装于砂轮头45(图6a)。在使校正基准面61与检测单元20对置的状态下,处理装置30(图7)读取由三个位移传感器21a、21b、21c测定的位移量的测定值,并进行检测单元20的零点校正(步骤s1)。使用式(3)来进行零点校正。

[0073]

在零点校正结束后,相对于检测单元20使校正基准面61相对于x轴方向倾斜,并且处理装置30针对各个倾斜角δθ从三个位移传感器21a、21b、21c获取位移量的测定值(步骤s2)。

[0074]

处理装置30根据倾斜角δθ与位移量的测定值之间的关系计算出偏移量δx(图4a及图4b)(步骤s3)。具体而言,根据图5所示的散布图的斜率计算出偏移量δx。

[0075]

当计算出的偏移量δx在容许范围内时,结束位移传感器的校正(步骤s4)。当计算出的偏移量δx超出了容许范围时,向计算出的偏移量变小的方向微调位移传感器21b的位置(步骤s5)。然后,反复进行步骤s1到步骤s5的步骤。

[0076]

接着,对上述实施例的优异效果进行说明。

[0077]

基于上述实施例,能够将位移传感器21b的x轴方向上的偏移量δx(图4a、图4b)减小至落入容许范围内。其结果,能够高精度地测量直线度。

[0078]

例如,在偏移量δx为20μm且倾斜角δθ为1mrad时,根据式(4),零点偏差δh成为

20nm。该偏差的大小是直线度的测量中无法忽略的大小。通过采用本实施例,能够使偏移量δx落入容许范围内,因此能够将零点偏差δh减小至容许上限值以下。

[0079]

接着,参考图9对上述实施例的变形例进行说明。

[0080]

图9是表示本变形例中的检测单元20的零点校正结束的状态下的三个位移传感器21a、21b、21c与校正基准器60之间的位置关系的图。在图4a及图4b中,示出了位移传感器21b的位置在x轴方向上偏移的情况,但是,如图9所示,还可能存在位移传感器21b的姿势从标准姿势偏移导致被测定点b从间隙原点o偏移的情况。在该情况下,也能够使用与上述实施例相同的方法求出从间隙原点o到被测定点b为止的偏移量δx。

[0081]

另外,实际上难以区分位移传感器21b的位置在x轴方向上偏移还是位移传感器21b的姿势从标准姿势偏移。不管在何种情况下,只要求出被测定点b从间隙原点o的偏移量δx并微调位移传感器21b的位置或姿势以使该偏移量δx落入容许范围内即可。

[0082]

在上述实施例及变形例中,微调了中间的位移传感器21b的位置及姿势,但是,也可以微调两端的位移传感器21a及21c中的至少一个位移传感器的位置或姿势。即,在图4a及图4b中,也可以使被测定点a及c中的一个被测定点沿x轴方向移动来进行微调以使被测定点b位于线段ac的中点。如此,通过微调三个位移传感器21a、21b、21c中的至少一个位移传感器的位置或姿势来调整三个位移传感器21a、21b、21c的相对位置关系即可。

[0083]

将三个位移传感器21a、21b、21c的被测定点a、b、c沿x轴方向隔着间距p排列的状态定义为规定相对位置关系。此时,可以说处理装置30测量三个位移传感器21a、21b、21c的被测定点a、b、c在x轴方向上的相对位置关系与规定相对位置关系之间的偏移量。

[0084]

接着,参考图10及图11对基于另一实施例的直线度测量方法进行说明。以下,省略对与图1~图9所示的实施例及变形例相同结构的说明。

[0085]

图10是表示基于本实施例的直线度测量方法的步骤的流程图。步骤s1到步骤s3的步骤与图8所示的步骤s1至步骤s3的步骤相同。通过从步骤s1到步骤s3的步骤求出偏移量δx(图4a、图4b)。

[0086]

若求出了偏移量δx,则在基于三点法计算曲率时,追加考虑偏移量δx来计算出曲率(步骤s6)。然后,根据计算出的曲率的值来求出直线度(步骤s7)。

[0087]

接着,参考图11对追加考虑偏移量δx来求出曲率的方法。

[0088]

图11是表示在本实施例中使用的具备三个位移传感器21a、21b、21c的检测单元20和测量对象表面50的示意图。中间的位移传感器21b在x轴方向上偏移且偏移量为δx。线段ac与线段b0b的交点成为实际的间隙原点o’。实际的间隙原点o’从位于线段ac的中点的原来的间隙原点o沿着线段ac偏移。实际的间隙原点o’与图4b所示的校正基准面61上的被测定点b的位置一致。

[0089]

基于内分点公式,可以由以下式计算出线段b0o’的长度b’。

[0090]

[式6]

[0091][0092]

使式(6)变形而得到以下式。

[0093]

[式7]

[0094][0095]

可以由以下式计算出曲率间隙g。

[0096]

[式8]

[0097][0098]

在本实施例中,代替式(1)而使用式(8)来计算出曲率间隙g。根据该曲率间隙g,能够使用式(2)来计算出曲率。在式(8)中,相对于式(1)新增加了右边的第3项。该右边的第3项相当于起因于位移传感器21b的偏移的校正项。

[0099]

接着,对本实施例的优异效果进行说明。

[0100]

在本实施例中,根据位移传感器21b的位置或姿势的偏移来校正曲率间隙g的计算值。由此,能够抑制起因于位移传感器21b的位置或姿势的偏移的曲率计算精度的下降。其结果,能够更加高精度地求出直线度。

[0101]

上述各实施例仅为示例,理所当然,在不同的实施例中所示的结构可以局部置换或组合。多个实施例中的基于相同结构的相同的作用不在每个实施例中逐一提及。另外,本发明并不仅限于上述实施例。例如,能够进行各种变更、改良、组合等,这对本领域人员而言是显而易见的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1