一种偏光片外观缺陷检测系统的制作方法

1.本发明涉及偏光片缺陷检测技术领域,尤其是涉及一种偏光片外观缺陷检测系统。

背景技术:

2.偏光片被广泛应用于液晶显示器中,它对液晶显示器的亮度、对比度、可视角等光学性能有着重要的影响,其视觉缺陷(外观缺陷)会直接导致液晶显示器不合格。偏光片外观缺陷种类繁多,根据缺陷所处的位置可分为基板缺陷、糊面缺陷、保护膜缺陷等,根据缺陷的外观特征可以分为异物、划伤、折痕、打痕、气泡等缺陷。

3.目前,对偏光片光学性能检测技术的研究较为集中,而外观缺陷检测仍然普遍采用人工方法,利用人眼进行外观分辨,人工检测方法劳动强度大,检测效率慢,容易受到人眼分辨能力和易疲劳等主观因素的影响,而一些缺陷的尺寸远低于人眼目视分辨的最小极限,因而容易漏检,进而影响良品率及完工进度,不能够满足大批量生产的要求。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种偏光片外观缺陷检测系统,能够保证测量的精度、检测的准确性,实现低成本、高精度和稳定性的偏光片外观缺陷检测。

5.为实现上述目的,本发明采用以下内容:

6.一种偏光片外观缺陷检测系统,包括:

7.投料工站,若干待检测偏光片经人工投放至投料工站的上料仓中;

8.上料工站,用于吸取投料工站上待检测偏光片组中最上层的一张偏光片;

9.输送工站,承接上料工站所吸取的偏光片,并进行输送;

10.第一工位检测工站,对输送中的偏光片进行尺寸检测;

11.第二工位检测工站,对输送中的偏光片进行圆孔缺陷检测;

12.下料工站,用于吸取输送工站上的偏光片;

13.还包括plc控制器和服务器,所述plc控制器分别与投料工站、上料工站、输送工站、第一工位检测工站、第二工位检测工站、下料工站电气连接,所述服务器与plc控制器、第一工位检测工站和第二工位检测工站电气连接。

14.优选的是,所述第一工位检测工站包括光源和至少一个线扫相机,所述光源设置于线扫相机的下方,并且与线扫相机上的镜头同轴。

15.优选的是,所述线扫相机的像素为5472*3048,像元尺寸为2.4μm*2.4μm。

16.优选的是,所述第二工位检测工站包括面阵相机,所述面阵相机与一条形光源配合。

17.优选的是,所述面阵相机为8192像素面阵相机,其像元尺寸为5μm。

18.一种利用偏光片外观缺陷检测系统的检测方法,包括如下步骤:

19.步骤1:人工上料,将待检测偏光片组放入投料工站中,使投料工站对偏光片组进

行自动投料;

20.步骤2:上料工站吸取偏光片组最上层的一个偏光片,并将该偏光片放置到输送工站的起始位置;

21.步骤3:输送工站开始传送,使得输送工站上的偏光片依次经过第一工位检测工站和第二工位检测工站,之后偏光片运动至输送工站的终止位置;

22.步骤4:下料工站吸取运动至输送工站终止位置的偏光片,并将该偏光片放入对应的料盘收纳盒中。

23.优选的是,所述步骤3中,第一工位检测工站上的线扫相机以及第二工位检测工站上的面阵相机对经过的偏光片的表面进行拍照测试,并将测试图像传输给服务器,服务器对图像数据进行计算处理。

24.优选的是,所述服务器将检测结果反馈给plc控制器,所述plc控制器根据反馈结果操控步骤4中的下料工站将偏光片放入相应的料盘收纳盒中进行分类存储。

25.优选的是,若所述服务器的检测结果中未发现偏光片存在外观缺陷,则plc控制器根据该良好检测结果操控下料工站将偏光片放入ok料盘收纳盒中;若所述服务器的检测结果中发现偏光片存在外观缺陷,则plc控制器根据该不良检测结果操控下料工站将偏光片放入ng料盘收纳盒中。

26.本发明的有益效果是:通过一种偏光片外观检测系统及检测方法,主要是从第一工位检测工站和第二工位检测工站对偏光片进行全面检测,采用双视场成像的原理实现大视场的扫描和定位,进而实现微小缺陷的高分辨成像,通过低分辨线扫相机和高分辨面阵相机的结合,用低分辨线扫进行大范围扫描和定位,用高分辨面阵确定孔周围缺陷,可实现小孔的快速定位和缺陷的高效识别;以低分辨线扫和高分辨面阵成像结合的技术方案,既可以实现对偏光片尺寸方面的测量,也能实现对偏光片外观缺陷检测,保证测量的精度,检测的准确性,实现低成本、高精度与稳定性的缺陷检测。

附图说明

27.下面结合附图对本发明的具体实施方式作进一步详细的说明。

28.图1是本发明实施例提供的一种偏光片外观缺陷检测系统的系统框图;

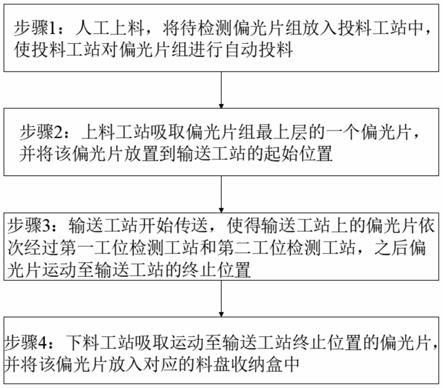

29.图2是本发明实施例提供的一种利用偏光片外观缺陷检测系统的检测方法的流程步骤示意图;

30.图3是图2中步骤3和步骤4的关于图像处理的算法流程图;

具体实施方式

31.为了更清楚地说明本发明,下面结合优选实施例对本发明做进一步的说明。本领域技术人员应当理解,下面所具体描述的内容是说明性的而非限制性的,不应以此限制本发明的保护范围。

32.如图1所示,本发明实施例提供了一种偏光片外观缺陷检测系统,包括:

33.投料工站,若干待检测偏光片经人工投放至投料工站的上料仓中;

34.上料工站,用于吸取投料工站上待检测偏光片组中最上层的一张偏光片;

35.输送工站,承接上料工站所吸取的偏光片,并进行输送;

36.第一工位检测工站,对输送中的偏光片进行尺寸检测;

37.第二工位检测工站,对输送中的偏光片进行圆孔缺陷检测;

38.下料工站,用于吸取输送工站上的偏光片;

39.还包括plc控制器和服务器,所述plc控制器分别与投料工站、上料工站、输送工站、第一工位检测工站、第二工位检测工站、下料工站电气连接,所述服务器与plc控制器、第一工位检测工站和第二工位检测工站电气连接,其中:

40.投料工站为第一工序,用于偏光片的收料,人工将待检测的若干偏光片归叠为一个偏光片组;

41.上料工站为第二工序,用于吸取投料工站上的偏光片,将待检测偏光片组最上层的一个偏光片吸取并移动至下一工序,上料工站中包含有能自动吸取偏光片的分拣机械手及带动分拣机械手移动的直线模组单元;

42.输送工站为第三工序,用于承接上料工站所吸取的偏光片,将待检测的偏光片依次输送给下一工序进行检测,输送工站可以是传送带或是其他具备输送功能的机构;

43.第一工位检测工站为第四工序,用于偏光片的尺寸检测,第一工位检测工站包括光源和至少一个线扫相机,光源设置于线扫相机的下方,并且与线扫相机上的镜头同轴,当输送工站上的偏光片经过线扫相机的下方时,线扫相机便对该偏光片进行拍照检测,并将所获得的图像传送给服务器;

44.第二工位检测工站为第五工序,用于偏光片的圆孔缺陷检测,第二工位检测工站包括面阵相机,面阵相机靠一条形光源打光,通过第二工位检测工站的偏光片继续经过面阵相机的下方,此时面阵相机便对该偏光片进行拍照检测,并将所获得的图像传送给服务器。

45.下料工站为最后一个工序,用于吸取输送工站上的偏光片,将输送工站上完成检测的偏光片吸取,并根据服务器的计算结果将偏光片放入对应的料盘收纳盒中,下料工站中也包含有能自动吸取偏光片的分拣机械手及带动分拣机械手移动的直线模组单元。

46.需要说明的是,本实施例中第一工位检测工站上的线扫相机及第二工位检测工站上的面阵相机的光学成像原理是:光学成像系统的整体可分辨尺寸和视场由相机和镜头共同决定,相机的极限分辨率(线对)=1mm/(2*像元尺寸)即ri(线对)=1mm/(2*li),相机靶面=像素数*像元尺寸。与相机匹配的物方分辨率:ro=相机的极限分辨率(线对)*镜头倍率=ri*β,可分辨最小尺寸=1/ro,物方视场=相机靶面/镜头倍率。本实施例中,用于检测孔周围缺陷的线扫相机选择像素数为5472*3048,像元尺寸为2.4μm*2.4μm,相机的靶面h=5472*2.4μm=13.1mm,v=3048*2.4μm=7.3mm,相机极限分辨率ri=1mm/(2*2.4μm)=208lp,用镜头为4x,因此系统可在物方可分辨最小尺寸=1mm/(208*4)=0.0012mm=1.2μm,物方视场为h=13.1mm/4=3.3mm,v=7.3mm/4=1.83mm,可满足小孔检测的视场和分辨率要求,实现高分辨孔裂纹检测,用于检测薄膜整体缺陷的面阵相机为8192像素线扫相机,像元尺寸5μm,相机极限分辨率为1mm/(2*5μm)=100lp,所用镜头倍率0.5x,物方分辨率=100lp*0.5=50lp,可分辨最小尺寸1mm/50=20μm,物方视场8192*5μm/0.5=81mm,可满足薄膜大视场快速检测需求,两套成像系统配合,可兼具大视场和高分辨,用线扫相机进行大范围扫描和定位,用高分辨面阵相机确定孔周围缺陷,实现对孔的快速定位和缺陷的高效识别。

47.如图2和图3所示,本发明实施例还提供了一种利用上述偏光片外观缺陷检测系统的检测方法,包括如下步骤:步骤1:人工上料,将待检测偏光片组放入投料工站中,使投料工站对偏光片组进行自动投料;步骤2:上料工站吸取偏光片组最上层的一个偏光片,并将该偏光片放置到输送工站的起始位置;步骤3:输送工站开始传送,使得输送工站上的偏光片依次经过第一工位检测工站和第二工位检测工站,之后偏光片运动至输送工站的终止位置;步骤4:下料工站吸取运动至输送工站终止位置的偏光片,并将该偏光片放入对应的料盘收纳盒中。

48.其中,在步骤3中,第一工位检测工站上的线扫相机以及第二工位检测工站上的面阵相机对经过的偏光片的表面进行拍照测试,并将测试图像传输给服务器,服务器对图像数据进行计算处理。服务器采用的图像处理算法包括图像二值化、图像形态学操作、像素操作、目标检测算法,具有很大的适配性和稳定性,能精准地检测出缺陷。

49.具体的,第一工位检测工站上的线扫相机对待检测偏光片的整体进行拍摄,共拍摄三次,分别获取该偏光片的上、中、下部的图像,后经跨野拟合计算,求出该偏光片的尺寸大小,并将该数据传输至服务器;之后,该待检测偏光片经输送工站输送至第二工位检测工站下,第二工位检测工站上的面阵相机对待检测偏光片上的圆孔进行拍摄,共拍摄四次,每次均是圆孔尺寸的四分之一,分别得到四张待检测图片,并使四张图片的方向一致,之后通过canny边缘检测算法计算得到四个图像的圆边缘坐标,再通过深度学习算法,使用已训练好的模型找到各种缺陷的位置并用颜色标记区分,对于每一种缺陷,通过对图像上每个像素点rgb的值找到对应缺陷位置并计算其到圆边的距离,分别找出四张图片上的最大距离并进行汇总,然后与设置的标准参数进行比较,最后根据对比结果判定是ng还是ok。

50.服务器将检测结果反馈给plc控制器,plc控制器根据反馈结果操控步骤4中的下料工站将偏光片放入相应的料盘收纳盒中进行分类存储。

51.若服务器的检测结果中未发现偏光片存在外观缺陷,则plc控制器根据该良好检测结果操控下料工站将偏光片放入ok料盘收纳盒中;若服务器的检测结果中发现偏光片存在外观缺陷,则plc控制器根据该不良检测结果操控下料工站将偏光片放入ng料盘收纳盒中。

52.该方法主要是从第一工位检测工站和第二工位检测工站对偏光片进行全面检测,采用双视场成像的原理实现大视场的扫描和定位,进而实现微小缺陷的高分辨成像,通过低分辨线扫相机和高分辨面阵相机的结合,用低分辨线扫进行大范围扫描和定位,用高分辨面阵确定孔周围缺陷,再加上自动化系统,可实现小孔的快速定位和缺陷的高效识别。

53.显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无法对所有的实施方式予以穷举,凡是属于本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1