快速判断取向硅钢初次再结晶晶粒直径的方法与流程

1.本发明涉及取向硅钢制造技术领域,具体涉及一种快速判断取向硅钢初次再结晶晶粒直径的方法。

背景技术:

2.初次晶粒直径的控制是取向硅钢磁性能控制的核心技术之一,是各工序控制的重点。从炼钢开始,在钢中添加al、n、mn、s等有利夹杂,形成aln、mns等抑制剂,在后续工序中,努力使抑制剂弥散分布,达到抑制晶粒长大的目的。

3.脱碳退火工序是取向硅钢形成大小合适的初次晶粒最关键的工序。初次晶粒细小均匀,二次再结晶发育完善,高斯织构位向准确,磁性优良。制造工艺中,通过热轧和常化控制抑制剂的尺寸和分布、通过热轧板厚度控制冷轧压下率,并通过脱碳退火升温速度、均热温度和时间,来实现初次晶粒直径的控制是取向硅钢生产制造最核心的内容。近年来,随着低温高磁感取向硅钢技术的发展,电磁感应快速加热技术、渗氮技术日趋成熟,对初次晶粒的控制更加精准。脱碳退火工序通过细分化学成分,针对性采取不同的热处理制度,来获得理想的目标初次晶粒尺寸,使整体磁性上升。

4.然而,对初次晶粒直径的评判是工序制造工艺改进的难点。通常情况下,技术人员通过在脱碳退火后的钢板上取样进行金相检测,判断初次晶粒的大小。但是,由于样品太微观,显微镜的视场太小,晶粒评级的代表性很差,往往与实际工艺调整的预期不符。因此,要准确的评价初次晶粒的大小,需要大量取样进行金相分析,这样做耗时较长,对现场工艺的指导性较差,使工艺改进的时间无限延长。后来,技术人员在连续脱碳退火机组的出侧安装了在线铁损仪,希望从铁损趋势来判断晶粒直径。但实际上,由于初次晶粒的尺寸变化范围小(从18um到35um),晶粒直径的微妙变化在铁损曲线上很难反映出来。

5.另外,取向硅钢制造周期较长,从初次再结晶退火到成品的磁性检验至少需要10天左右,这给工艺的调整带来极大的风险。也就是说,发现磁性结果恶化时,脱碳退火机组已生产了至少10天,会给企业带来很大的质量损失。

技术实现要素:

6.本发明的目的就是针对上述技术的不足,提供一种快速判断取向硅钢初次再结晶晶粒直径的方法,通过机械性能检验,来间接指示初次晶粒的大小,检测速度快,评价更准确。

7.为实现上述目的,本发明所设计的快速判断取向硅钢初次再结晶晶粒直径的方法,包括如下步骤:

8.a)选取取向硅钢热轧来料;

9.b)调整控制取向硅钢初次再结晶退火工艺条件,进行生产;

10.c)对所述步骤b)产出的钢板在同部位各取若干个拉伸试样,对拉伸试样进行加工拉伸和分析,取得拉伸试样的屈服强度;

11.d)在钢板上每个拉伸试样部位两侧连续制取金相试样,开展金相观察拍照、评级和晶粒尺寸计算,计算对应拉伸试样的平均晶粒直径;

12.e)将所述步骤c)取得的拉伸试样的屈服强度和所述步骤d)取得的对应拉伸试样的平均晶粒直径进行统计分析,建立屈服强度与晶粒直径的对应关系;

13.f)实际生产时,在产出的钢板上取判断试样,对判断试样进行加工拉伸和分析,取得判断试样的屈服强度,结合所述步骤e)取得的屈服强度与晶粒直径的对应关系,取得判断试样的晶粒直径。

14.优选的,所述步骤e)中,屈服强度与晶粒直径的对应关系满足公式σ

s

=σ0+k*d

‑

1/2

,其中,σ

s

是拉伸试样的屈服强度,σ0是晶内变形的阻力系数,k是晶界对强度的影响系数,d是晶粒直径。

15.优选的,所述步骤c)中,拉伸试样统一在脱碳退火后的卷头、卷尾取样,并分别在所取钢板的边、中、边部各取纵、横向及45

°

方向拉伸试样,避免因冷轧压下率、初次再结晶退火等工艺影响,使晶粒的尺寸、形态等在整卷的长度和宽度方向存在差异。

16.优选的,所述步骤c)中,拉伸试样采用铣床或激光切割加工手段制备成gb/t228.1

‑

2010规定的样品。

17.优选的,所述步骤d)中,金相试样沿每个拉伸试样测试方向两侧各选至少10个标准视场,采用至少两种方案结合进行评级。

18.优选的,评级方案包括面积法和截点法。

19.优选的,所述步骤a)中,取向硅钢热轧来料的成分含量范围为:碳0.03~0.07%,氮0.0004~0.001%,硅3.0~3.5%,锰0.05~0.15%,硫0.005~0.01%,铝0.02~0.04%。

20.本发明与现有技术相比,具有以下优点:

21.1、检测速度快,金相评级需要较长的时间,每个试样从制样到评级需要至少4个小时的时间,而且一个试样无法准确评价,按照一般要求,至少需要20个以上试样,对每个试样进行评级后再取平均值,这样至少需要几天的时间,而强度检测从制样到结果出来仅需要10分钟,可以马上指导工艺调整;

22.2、评价更准确,每块钢板在不同的部位取样检测,可以反映出带钢沿板宽及长度方向的平均晶粒尺寸变化,且由于试样面积大,相比金相试样而言,更能直观的反映整块钢板的平均晶粒直径;

23.3、可以作为过程控制指标管理,使制造过程受控,由于机械性能检测本身就是冷轧板成品常规检验项目,实施取向硅钢中间工序的检测非常便捷,所以可以纳入日常监控管理,保证取向硅钢磁性能的稳定。

附图说明

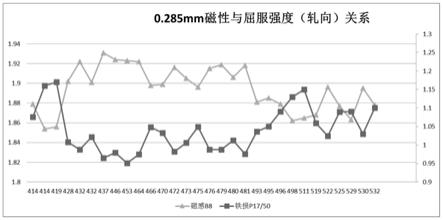

24.图1为本发明快速判断取向硅钢初次再结晶晶粒直径的方法一个实施例中取向硅钢屈服(轧向)与成品磁性关系的示意图;

25.图2为本发明快速判断取向硅钢初次再结晶晶粒直径的方法一个实施例中取向硅钢屈服(横向)与成品磁性关系的示意图。

具体实施方式

26.下面结合附图和具体实施例对本发明作进一步的详细说明。

27.一种快速判断取向硅钢初次再结晶晶粒直径的方法,包括如下步骤:

28.a)选取取向硅钢热轧来料;

29.b)调整控制取向硅钢初次再结晶退火工艺条件,进行生产;

30.c)对步骤b)产出的钢板在同部位各取若干个拉伸试样,对拉伸试样进行加工拉伸和分析,取得拉伸试样的屈服强度,其中,拉伸试样统一在脱碳退火后的卷头、卷尾取样,并分别在所取钢板的边、中、边部各取纵、横向及45

°

方向拉伸试样,拉伸试样采用铣床或激光切割加工手段制备成gb/t228.1

‑

2010规定的样品;

31.d)在钢板上每个拉伸试样部位两侧连续制取金相试样,开展金相观察拍照、评级和晶粒尺寸计算,计算对应拉伸试样的平均晶粒直径,其中,金相试样沿每个拉伸试样测试方向两侧各选至少10个标准视场,采用至少两种方案结合进行评级;

32.e)将步骤c)取得的拉伸试样的屈服强度和步骤d)取得的对应拉伸试样的平均晶粒直径进行统计分析,建立屈服强度与晶粒直径的对应关系,屈服强度与晶粒直径的对应关系满足公式σ

s

=σ0+k*d

‑

1/2

,其中,σ

s

是拉伸试样的屈服强度,σ0是晶内变形的阻力系数,k是晶界对强度的影响系数,d是晶粒直径;

33.f)实际生产时,在产出的钢板上取判断试样,对判断试样进行加工拉伸和分析,取得判断试样的屈服强度,结合步骤e)取得的屈服强度与晶粒直径的对应关系,取得判断试样的晶粒直径。

34.本实施例中,选取0.285mm规格低温高牌号取向硅钢进行测试并跟踪数据,取向硅钢热轧来料的成分含量范围为:碳0.03~0.07%,氮0.0004~0.001%,硅3.0~3.5%,锰0.05~0.15%,硫0.005~0.01%,铝0.02~0.04%。可以得到纵向拉伸试验屈服强度与晶粒直径的对应关系,其中,σ0取值范围为在350~390mpa,k值范围为14~22mpa.mm

‑

1/2

。

35.由于磁性数据与晶粒直径相关,如图1和图2所示,可以得到纵向拉伸试验屈服强度与成品磁性的对应关系,0.285mm规格屈服(轧向)在420mpa

‑

495mpa,屈服(横向)在435mpa

‑

520mpa时时,磁感强度较高且稳定、铁损较低且稳定,此时,晶粒直径最佳范围为20~30um。因此,通过屈服强度即可款速判断晶粒直径,进而取得最佳磁性。

36.本发明快速判断取向硅钢初次再结晶晶粒直径的方法,检测速度快,评价更准确,可以作为过程控制指标管理,可及时指导机组调整生产工艺,避免批量质量事故的发生。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1