一种电磁无损表征钢轨滚动接触疲劳裂纹簇三维尺寸的方法

1.本发明涉及一种电磁无损表征钢轨滚动接触疲劳裂纹簇三维尺寸的方法,属于电磁无损检测应用范围,同时服务于轨道交通系统。

技术背景

2.滚动接触疲劳裂纹是导致铁路定期维护打磨的主要原因之一,由钢轨与车轮之间不断重复的多轴应力造成。裂纹通常呈簇状排列(见附图1),以10

‑

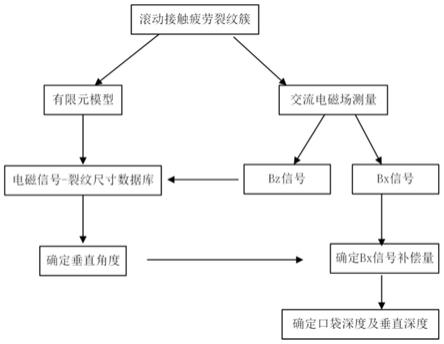

30

°

夹角向钢轨内部扩展,当扩展到极限深度(5mm)时,裂纹会急速向钢轨内部扩展,造成钢轨断裂;或者向上发展,与相邻裂纹相交,造成钢轨表面剥落。从钢轨维护的角度来说,需要定期对钢轨进行打磨,在裂纹达到极限深度之前将其打磨消除。现有的钢轨打磨方法主要依靠经验性方式,维护成本高,钢轨打磨深度不准确。如果研磨程度较轻,裂纹无法完全消除,造成裂纹继续向钢轨内部扩展,引发钢轨断裂;如果研磨程度较大,钢轨材料损失较多,缩短钢轨的使用周期,加大铁路运营成本。为了防止钢轨过度打磨,需要准确测量滚动接触疲劳裂纹簇的三维尺寸,包括裂纹表面长度、口袋深度、垂直深度、垂直角度以及裂纹间距等(见附图2),科学制定打磨计划及维护周期。

3.交流电磁场测量技术基于肌肤效应,具有设备轻巧,非接触,高效快捷,耐高温,耐腐蚀等特点,是广泛应用于深海钻井平台,石油管道,压力容器,大型金属设备,钢轨材料等金属构件表面缺陷检测的电磁无损表征技术。一般情况下交流电磁场测量探头沿着裂纹的表面长度进行扫描,从而在金属表面引入垂直于裂纹长度方向的均匀交流电场,裂纹缺陷的存在会扰乱电场的均匀分布,迫使电流向裂纹两端以及裂纹面流动,同时探头检测到由该电场引起的磁场变化,产生bx(可表征裂纹扩展深度,口袋深度)以及bz(可表征裂纹表面长度及垂直角度)信号,通过反馈信号判断裂纹的位置以及尺寸。

4.现有的交流电磁场测量方法多应用于单条滚动接触疲劳裂纹的尺寸,对裂纹簇的定量三维尺寸表征技术未见报道;如果将单条裂纹的检测技术和算法运用到裂纹簇的表征上,会导致较大的测量误差,无法提供准确的裂纹尺寸信息;同时,对于浅裂纹(垂直角度小于30

°

)而言,现有的检测技术没有考虑bx信号补偿量,无法准确表征其三维尺寸。本发明基于现有的交流电磁场测量技术,利用x方向感应磁场(bx信号)补偿技术,提出测量滚动接触疲劳裂纹簇的方法,表征裂纹簇长度,深度,角度,裂纹间距等信息,为钢轨打磨提供定量分析数据,改进钢轨维护制度,延长钢轨生命周期,提高铁路使用安全性。

技术实现要素:

5.基于交流电磁场测量技术,测量探头方向与裂纹簇表面长度平行,以与表面长度呈45

°

夹角方向对裂纹簇进行扫描,并穿过裂纹表面长度中心点,取得bx与bz信号,见附图3。建立有限元模型模拟计算不同长度,深度,裂纹间距等裂纹簇的电磁信号响应,建立电磁信号

‑

裂纹簇尺寸数据库。根据实际测量得到的z信号确定裂纹簇的垂直角度,根据垂直角度确定bx信号补偿量,最终计算得到裂纹簇长度,深度,角度以及裂纹间距等信息,方法流

程见附图4。

6.本发明方法具体实施步骤如下:

7.1.建立有限元模型,计算不同长度,深度,角度以及裂纹间距的滚动接触疲劳裂纹簇电磁信号,建立电磁信号

‑

裂纹三维尺寸数据库。

8.2.基于交流电磁场测量技术,测量探头方向与裂纹簇表面长度平行,以与表面长度呈45

°

夹角方向对裂纹簇进行扫描,并穿过裂纹表面长度中心点,取得bx与bz信号。

9.3.在数据库中,根据bz信号得到对应的垂直角度,由垂直角度确定bx信号补偿量,计算得到最终修正的bx电磁信号。

10.4.根据修正的bx电磁信号,在电磁信号

‑

裂纹三维尺寸数据库中输出裂纹簇长度,深度,角度以及裂纹间距等信息。

11.有益效果:本发明旨在提出一种电磁无损表征钢轨滚动接触疲劳裂纹簇三维尺寸的方法,该方法基于已有的交流电磁场测量技术,通过bx信号补偿量技术,提高表征的准确度,简单高效,操作方便。该方法建立的有限元模型以及数据库操作简单,能够根据实际裂纹情况更新扩充,一经建立便能重复快速使用。通过本发明所阐述的方法计算得到的裂纹簇三维尺寸,为铁路系统钢轨维护提供理论定量分析,确定钢轨定期打磨深度目标量,做到有的放矢。本方法能够代替现有的以经验性判断为主的维护制度,极大的延长钢轨使用寿命,减少铁路运行维护成本;同时更好的保证铁路运输安全性,对人民财产安全起到预防性保护作用,将火车脱轨风险降到最低。

附图说明

12.图1为实际钢轨表面的滚动接触疲劳裂纹簇。

13.图2为滚动接触疲劳裂簇三维尺寸示意图。

14.图3为交流电磁场测量探头扫描裂纹簇方法示意图。

15.图4为滚动接触疲劳裂纹簇三维尺寸确定流程图。

16.图5为应用实例中检测的裂纹簇剖面图。

具体实施方式

17.应用实例1

18.在实验室条件下,在未使用的钢轨上制作裂纹簇试样,对裂纹簇试样按照步骤2进行交流电磁场测量,得到bx和bz信号;根据步骤3,在步骤1中建立的数据库中输入bz信号,得到bx信号补偿量,计算得到修正bx电磁信号;按照步骤4,最终输出裂纹簇长度,深度,角度以及裂纹间距等信息。裂纹簇尺寸以及测量结果如表1所示,测量与实际值相对差小于10%。

19.表1利用本发明方法测量的裂纹簇三维尺寸与试样值对比

[0020][0021]

应用实例2

[0022]

针对实际的铁轨滚动接触疲劳裂纹簇,采用本发明所采用的实施步骤,进行裂纹簇三维尺寸表征,裂纹簇见附图5。根据测量的bz信号确定bx电磁信号补偿量,输入到电磁信号

‑

裂纹三维尺寸数据库中,输出得到裂纹长度,口袋深度,垂直深度,垂直角度与裂纹间距信息,结果见表2。表中涉及到实际裂纹簇的各表征参数为裂纹簇中所有裂纹的平均值。从表中数据可知,未使用本发明的bx信号补偿量时,口袋深度误差为24.1%(裂纹簇1),37.0%(裂纹簇2),垂直深度误差为14.3%(裂纹簇1),45.0%(裂纹簇2),在使用bx信号补偿后,对预测值进行修正,口袋深度误差降至3.8%(裂纹簇1),4.3%(裂纹簇2),垂直深度误差降至8.3%(裂纹簇1),6.9%(裂纹簇2)。

[0023]

表2利用本发明方法测量的实际钢轨表面裂纹簇三维尺寸结果

[0024][0025]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1