一种工业设备信息的处理方法、装置及设备与流程

1.本发明涉及工业设备处理技术领域,特别是指一种工业设备信息的处理方法、装置及设备。

背景技术:

2.目前,基于计算机视觉的工件缺陷检测成为制造行业的重点发展方向,随着人工智能和5g时代的到来,工件缺陷的智能检测系统已经越来越成熟。但是对于一些结构复杂工件的缺陷检测定损一直是视觉检测的难题。另一方面,工业互联网标识解析体系,是实现工业全要素、各环节信息互通的关键枢纽。通过给每一个对象赋予标识,并借助工业互联网标识解析系统,实现跨地域、跨行业、跨企业的信息查询和共享。可以说工业标识是万物互联的基本要素。

3.目前对设备和工件的视觉监测主要是通过视觉扫描运行或者使用后的工件三维模型,将其与厂家提供的三维模型尺寸进行对比,这样做会有两个缺点:

4.1、一般厂家用的设备或者工件可能回来自不同厂家,信息量可能不对等不利于数据的维护和记录。

5.2、如果时间长久厂家倒闭或者标准三维数据丢失,只能通过人工智能复原原型数据,这样数据会不够准确而且技术成本高、技术不成熟。

技术实现要素:

6.本发明要解决的技术问题是如何提供一种工业设备信息的处理方法、装置及设备。本发明的方案基于工业标识建立一个工业产品的三维模型储存库,当需要获取工件尺寸或者三位立体模型这些信息的时候,能够实现通过工业标识快速获取准确和标准的信息。

7.为解决上述技术问题,本发明的技术方案如下:

8.一种工业设备信息的处理方法,应用于云端,包括:

9.获取为工业设备配置的工业标识以及与所述工业标识对应的所述工业设备的属性信息;

10.接收实测工业设备上传的工业标识以及实测设备信息;

11.根据所述工业标识、实测设备信息以及所述属性信息,获得实测设备的磨损情况信息。

12.可选的,所述实测设备信息包括:所述实测设备的实际三维模型;

13.根据所述工业标识、实测设备信息以及所述属性信息,获得实测设备的磨损情况信息,包括:

14.根据所述工业标识,获得所述实测设备对应的标准三维模型;

15.将所述实际三维模型和所述属性信息中的标准三维模型进行比对,获得所述实测设备的磨损情况信息。

16.可选的,将所述实际三维模型和所述标准三维模型进行比对,获得所述实测设备的磨损情况信息,包括:

17.将所述实际三维模型通过预设算法进行三维重建,获取新的实际三维模型,并计算出新的实际三维模型的质心;

18.以所述标准三维模型的质心为坐标原点,将所述新的实际三维模型和所述标准三维模型重叠,将所述新的实际三维模型和所述标准三维模型之间的误差部分确定为所述实测设备的磨损情况信息。

19.可选的,所述预设算法为张量投票算法,将所述实际三维模型通过预设算法进行三维重建,获取新的实际三维模型,计算出新的实际三维模型的质心,包括:

20.对所述实际三维模型的每一个网格点,选取与所述网格点相邻的邻近点,该邻近点为一个张量,所有邻近点所得到的张量的集合为所述网格点的张量;

21.对所述实际三维模型的每一个网格点作投票,每个投票获得一个张量,得到所有网格点的张量;

22.基于稠密张量映射,获得显性特征;

23.根据所述显性特征,获得新的实际三维模型;

24.根据质心计算公式计算所述实际三维模型的质心。

25.可选的,所述属性信息包括以下至少一项:

26.工业设备的标准三维模型;

27.工业设备的设备标识;

28.工业设备的生产厂家标识;

29.工业设备的产品地区标识。

30.本发明的实施例还提供一种工业设备信息的处理方法,应用于现场处理设备,所述方法包括:

31.获取为工业设备配置的工业标识以及与所述工业标识对应的所述工业设备的属性信息;

32.将所述工业设备的工业标识以及所述属性信息上传云端。

33.可选的,工业设备信息的处理方法,还包括:

34.获取实测工业设备的工业标识和实际三维模型;

35.将所述实测工业设备的工业标识和实际三维模型上传至所述云端。

36.可选的,工业设备信息的处理方法,还包括:

37.接收所述云端将所述实际三维模型和所述工业设备的属性信息中的标准三维模型进行比对得到的比对结果。

38.本发明的实施例还提供一种工业设备信息的处理装置,包括:

39.处理模块,用于获取为工业设备配置的工业标识以及所述工业设备的属性信息;

40.收发模块,用于将所述工业设备的工业标识以及所述属性信息上传云端。

41.本发明的实施例还提供一种工业设备信息的处理装置,应用于云端,包括:

42.收发模块,用于接收为工业设备配置的工业标识以及上传的所述工业设备的属性信息。

43.本发明的实施例还提供一种处理设备,包括:处理器、存储有计算机程序的存储

器,所述计算机程序被处理器运行时,执行如上所述的方法。

44.本发明的实施例还提供一种计算机可读存储介质,存储指令,当所述指令在计算机上运行时,使得计算机执行如上所述的方法。

45.本发明的上述方案至少包括以下有益效果:

46.通过获取为工业设备配置的工业标识以及与所述工业标识对应的所述工业设备的属性信息;将所述工业设备的工业标识以及所述属性信息上传云端,使得在云端可以对工业设备的信息进行相关处理。方便了数据的管理统一,节约了成本,不同地区不同厂家不同产品能够同时传输存储到云端,减少厂家在产品存储和使用方面的成本。

附图说明

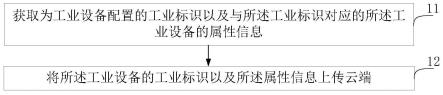

47.图1是本发明实施例的工业设备信息的处理方法的流程示意图;

48.图2是本发明实施例的工业设备信息的处理方法中工业标识和属性信息的存储示意图;

49.图3是本发明实施例的工业设备信息的处理方法中数据入库阶段的示意图;

50.图4是本发明实施例的工业设备信息的处理方法的一具体实现流程示意图;

51.图5是本发明具体实施例1中的标准三维模型的示意图;

52.图6是本发明具体实施例1中的工业设备的实际三维模型示意图;

53.图7是本发明具体实施例1中的对比模型的示意图;

54.图8是本发明具体实施例2中的工业设备流水线上质量检测流程的示意图;

55.图9是本发明具体实施例3中的工业设备使用磨损程度预估的示意图;

56.图10是本发明实施例的应用于云端侧的工业设备信息的处理方法的流程示意图;

57.图11是本发明实施例的工业设备信息的处理装置的模块示意图。

具体实施方式

58.下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本公开的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。

59.如图1所示,本发明的实施例提供一种工业设备信息的处理方法,应用于现场处理设备,所述方法包括:

60.步骤11,获取为工业设备配置的工业标识以及与所述工业标识对应的所述工业设备的属性信息;

61.步骤12,将所述工业设备的工业标识以及所述属性信息上传云端。

62.该实施例,通过获取为工业设备配置的工业标识以及该工业标识对应的所述工业设备的属性信息;将所述工业设备的工业标识以及所述属性信息上传云端。方便了数据的管理统一,节约了成本,不同地区不同厂家不同工业设备能够同时传输存储到云端,减少厂家在工业设备存储和使用方面的成本。

63.如图2所示,本发明的实施例中,将所述工业设备的工业标识以及所述属性信息上传云端进行存储时,数据存储是基于将工业设备的工业标识当作存储数据的key值(键值),

将工业设备的属性信息作为value(值)存入云端做统一管理,减少企业在数据存储和人员管理方面的成本。

64.这里的属性信息可以包括以下至少一项:工业设备的标准三维模型;工业设备的设备标识;工业设备的生产厂家标识;工业设备的产品地区标识。

65.如图2所示,为工业标识与工业设备的属性信息之间的对应关系,key值是工业标识,value值指的是工业设备的属性信息,包括工业设备的标准三维模型、工业设备的设备标识、工业设备的生产厂家标识、工业设备的产品地区标识等数据,椭圆形内的部分指的是云端部分,大椭圆部分内是云端存储部分,其对应的功能是存储工业设备的工业标识key与其唯一对应的value数据,同时其存储的数据用于云端处理部分的调用与查询;小椭圆部分内是云端处理部分,其对应的功能是接受来自用户侧工业设备的真实数据realvalue,并从云端存储部分调用用户侧工业设备配置value值进行对比处理,这里的真实数据指的是工业设备配置的工业标识以及所述工业设备的属性信息。将key值和value值上传至云端存储,key1、key2、key3以及keyn分别对应唯一的value1、value2、value3以及value n,用户侧获取到工业设备1对应工业标识为key1,获取用户侧的真实数据realvalue并上传至云端处理,云端处理部分根据工业设备1的真实数据、工业设备配置的工业标识以及所述工业设备的属性信息进行对比处理,最终将计算结果返回给用户侧。

66.本发明的实施例中,工业标识是指在一定范围内,唯一识别目标对象的编码/符号/名字。工业数据基于工业标识云端存储,一个工业设备经工业设备生产下线后被配置唯一工业标识并记录于云端数据库,通过上述工业标识以及属性信息组成唯一的工业标识,配置至工业设备中,其中标识是指在一定范围内,唯一识别目标对象的编码/符号/名字,而工业标识包括工业设备的标准三维模型;工业设备的设备标识;工业设备的生产厂家标识;工业设备的产品地区标识。再通过大数据云存储技术将该工业设备信息存储到云端,而工业标识就是获取工业设备信息的唯一键值。这里所说的唯一,指的是工业设备的工业标识具有全球唯一的特性,这种唯一性减少了数据存储和获取的难度,同时也节约了厂家和用户的成本。

67.如图3所示,本发明一可选的实施例中,工业设备信息的处理方法,还可以包括:

68.步骤13,获取实测工业设备的工业标识和实际三维模型;

69.步骤14,将所述实测工业设备的工业标识和实际三维模型上传至所述云端。

70.本实施例中,对于工业设备使用扫描技术进行测量,通过边缘检测技术处理,得到扫描件的实际三维模型,将获取的实测工业设备的工业标识和实际三维模型,上传至云端。需要说明的是,对于一些更加复杂工件的检测维护,为了确保其检测维护的精确性,也可以进一步的采用机械测量。

71.本发明一可选的实施例中,工业设备信息的处理方法,还可以包括:

72.步骤15,接收所述云端将所述实际三维模型和所述工业设备的属性信息中的标准三维模型进行比对得到的比对结果。

73.如图4所示,具体的,步骤15可以包括:

74.步骤151,用户将扫描后的工业设备实际三维模型和工业设备工业标识通过5g网络传到云端到处理库;

75.步骤152,云端通过工业设备的工业标识查询待处理的工业设备的标准三维模型;

76.步骤153,在云端处理区,对比标准三维模型和实际三维模型计算出磨损程度和磨损部位;

77.步骤154,获取对比结果,通过5g网络将结果实时回传至检测现场,至此云端步骤执行完毕。

78.上述步骤151至154通过将工业设备的工业标识和实际三维模型上传至云端,对数据远程集中处理,得到磨损对比结果,将磨损对比结果返回至检测现场,完成云端数据处理的过程。

79.本发明一可选的实施例中,所述云端将所述实际三维模型和所述工业设备的标准三维模型进行比对,包括:

80.将所述实际三维模型通过解析张量投票算法进行三维重建,获取新的实际三维模型,并计算出新的三维模型的质心;

81.以所述标准三维模型的质心为坐标原点,将所述标准三维模型和所述新的实际三维模型重合,获取所述工业设备的磨损部分。

82.该实施例中,将工业设备检测现场数据传输至云端进行对比处理,再将处理结果通过5g网络回传至检测现场实现数据的实施传达。

83.如图5所示,从云端库中获取标准三维模型图,通过解析张量投票算法计算出模型的质心;

84.如图6所示,将上传的扫描的工业设备模型通过张量投票算法进行三维重建,获取三维重建后的实际三维模型,并计算出模型的质心;

85.如图7所示,将标准三维模型当成一个坐标系,以标准三维模型的质心为坐标原点将两个模型重合,测出误差区,将差异部分并进行区分标记,生成比对结果模型,并通过体积计算出磨损比例,得到立体视图以及相应的误差参数,最后将比对模型图和数据对比传给现场机器,触发现场机器设定的阈值并进行相关预设的操作。

86.如图7所示,一个具体实施例1中,将实测工业设备的实际三维模型与其标准三维模型对比之后的差异部分用阴影部分区分标记,可以看到标准三维模型是一个边长为(s+r)的正立方体,其明显磨损部位是一个正三棱锥,其侧棱长度为r,底面是边长为的正三角形。

87.需要说明的是,张量投票算法是利用图像数据,根据张量分析、矩阵论以及几何知识,对数据点进行处理,推导出所需的几何结构。其具有可处理大量数据以及对噪声的鲁棒性等优点,在上述的实施例中,张量投票算法是一个优选的三维重建算法。

88.如图8所示,本发明一可选的实施例中,工业设备信息的处理方法,还可以包括:

89.若所述工业设备的磨损部分大于预设阈值,则确定该实测工业设备不合格,否则确定该实测工业设备合格。

90.本实施例中,一个具体的实施例2中,对流水线上工业设备进行扫描;将扫描的实际三维模型上传至云端存储;通过工业设备的工业标识以及本次操作的工业设备类型获取工业设备的标准三维模型;然后在云端对比生产的实际三维模型和标准三维模型,计算离散程度(这里,离散程度是用于衡量磨损程度的数据);对该离散程度进行阈值对比判断,若大于预先规定的阈值,则可以判定该工业设备不合格,走向销毁路线;若小于预先规定的阈值,则可以判定该工业设备合格,走向包装下线流程。在对用户而言,用户可以通过key值和

扫描的实际三维模型进行云端计算,获取对比后的结果。通过结果进行磨损预估,从而对后期投入进行预算。如果是流水线生产能够通过5g网络获取实时计算结果,能很快的剔除残次品,5g具有低时延高可靠、高速率、大容量等优势;对于用户而言,用户需要的只是扫描上传,不需要再找标准模型,自己计算对比;对于企业而言,中小型企业可以节约计算和沟通成本。

91.该实施例可应用于包括终端检测设备、计算机应用软件等,通过获取工业设备的工业标识以及属性信息,将工业标识以及属性信息上传至云端进行处理,提供了一种从工业设备从生产打上唯一工业标识tag起到实体应用再到损耗维修的匹配方法,合理利用了大数据存储和5g低时延等特性,借助5g和大数据存储为客户提供了高性价比的方案。

92.如图9所示,一个具体的实施例3中,工业设备出厂后,配置工业标识并将数据上传至云端,工厂将使用过程中的工业设备进行扫描,将扫描获取的实际三维模型上传至云端待处理区,在云端处理区对比扫描和标准模型的离散程度,最终通过5g网络将计算结果实时回传至检测现场。该实施例方便用户预估工业设备剩余寿命以及使用情况,同时大大减轻了复杂昂贵的工业设备损耗计算。

93.本发明的方案以工业标识为键值,工业设备数据为value,将数据存储至云端,方便了数据的管理统一;线上计算实时传输,为中小型企业用户提供实时计算方式,节约了成本;大数据传输,不同地区不同厂家不同工业设备能够同时传输存储到云端,减少厂家在工业设备存储和使用方面的成本。

94.如图10所示,本发明还提供一种工业设备信息的处理方法,应用于云端,包括:

95.步骤101,获取为工业设备配置的工业标识以及与所述工业标识对应的所述工业设备的属性信息;

96.步骤102,接收实测工业设备上传的工业标识以及实测设备信息;

97.步骤103,根据所述工业标识、实测设备信息以及所述属性信息,获得实测设备的磨损情况信息。

98.该实施例,通过接收工业设备上传的工业标识,能够根据该工业标识快速得到该工业标识对应的属性信息,从而进一步根据该工业标识、实测设备信息以及所述属性信息,计算出实测设备的磨损情况信息,从而实现现场设备的快速定损。

99.本发明的一可选的实施例中,所述属性信息包括以下至少一项:工业设备的标准三维模型;工业设备的设备标识;工业设备的生产厂家标识;工业设备的产品地区标识。

100.这里,如图2所示,工业标识与工业设备的标准三维模型、设备标识、生产厂家标识、产品地区标识之间具有对应关系,在获得该设备的工业标识后,可以快速通过所述对应关系,获得该工业设备的标准三维模型。

101.本发明的一可选的实施例中,所述实测设备信息包括:所述实测设备的实际三维模型;步骤103可以包括:

102.步骤1031,根据所述工业标识,获得所述实测设备对应的标准三维模型;

103.步骤1032,将所述实际三维模型和所述属性信息中的标准三维模型进行比对,获得所述实测设备的磨损情况信息。

104.这里,步骤1032,具体可以包括:

105.步骤10321,将所述实际三维模型通过预设算法进行三维重建,获取新的实际三维

模型,并计算出新的实际三维模型的质心;

106.步骤10322,以所述标准三维模型的质心为坐标原点,将所述新的实际三维模型和所述标准三维模型重叠,将所述新的实际三维模型和所述标准三维模型之间的误差部分确定为所述实测设备的磨损情况信息。

107.一种可实现的实例中,所述预设算法为张量投票算法,上述步骤10321中,将所述实际三维模型通过预设算法进行三维重建,获取新的实际三维模型,计算出新的实际三维模型的质心,包括:

108.对所述实际三维模型的每一个网格点,选取与所述网格点相邻的邻近点,该邻近点为一个张量,所有邻近点所得到的张量的集合为所述网格点的张量;

109.对所述实际三维模型的每一个网格点作投票,每个投票获得一个张量,得到所有网格点的张量;

110.基于稠密张量映射,获得显性特征;

111.根据所述显性特征,获得新的实际三维模型;

112.根据质心计算公式计算所述实际三维模型的质心。

113.这里,如图5所示,所述标准三维模型为正方体;如图6所示,实际三维模型为具有磨损的正方体;如图7所示,为通过计算和比对后,确定的磨损部分的示意图。

114.若以正方体为例,标准三维模型的质心为该正方体的重心,图6所示的实际三维模型的质心按照重心计算公式进行计算;如图7所示,将实测工业设备的实际三维模型与其标准三维模型对比之后的差异部分用阴影部分区分标记,可以看到标准三维模型是一个边长为(s+r)的正立方体,其明显磨损部位是一个正三棱锥,其侧棱长度为r,底面是边长为的正三角形。

115.本发明的该实施例,以工业标识为key,工件或者设备数据为value将数据存储之云端,因为工业表示的唯一性和共识性,方便了数据的管理统一。线上计算实时传输,为中小型企业用户提供实时计算方式,节约了成本。大数据传输,不同地区不同厂家不同产品能够同时传输存储到云端,减少厂家在产品存储和使用方面的成本。

116.需要说明的是,该方法与上述图1所示的方法对应的云端的方法,上述方法实施例中的所有实现方式均适用于该方法的实施例中,也能达到相同的技术效果。

117.如图11所示,本发明的实施例还提供一种工业设备信息的处理装置110,包括:

118.处理模块111,用于获取为工业设备配置的工业标识以及与所述工业标识对应的所述工业设备的属性信息;

119.收发模块112,用于将所述工业设备的工业标识以及所述属性信息上传云端。

120.可选的,所述属性信息包括以下至少一项:工业设备的标准三维模型;工业设备的设备标识;工业设备的生产厂家标识;工业设备的产品地区标识。

121.可选的,所述处理模块111还用于:获取实测工业设备的工业标识和实际三维模型;将所述实测工业设备的工业标识和实际三维模型上传至所述云端。

122.可选的,所述收发模块112还用于:接收所述云端将所述实际三维模型和所述工业设备的属性信息中的标准三维模型进行比对得到的比对结果。

123.可选的,所述处理模块111还用于:若所述比对结果表示所述工业设备的磨损部分大于预设阈值,则确定该实测工业设备不合格,否则确定该实测工业设备合格。

124.需要说明的是,该装置是与上述方法对应的装置,上述方法实施例中的所有实现方式均适用于该装置的实施例中,也能达到相同的技术效果。

125.本发明的实施例还提供一种工业设备信息的处理装置,应用于云端,包括:

126.收发模块,用于获取为工业设备配置的工业标识以及与所述工业标识对应的所述工业设备的属性信息;接收实测工业设备上传的工业标识以及实测设备信息;

127.处理模块,用于根据所述工业标识、实测设备信息以及所述属性信息,获得实测设备的磨损情况信息。

128.可选的,所述实测设备信息包括:所述实测设备的实际三维模型;根据所述工业标识、实测设备信息以及所述属性信息,获得实测设备的磨损情况信息,包括:

129.根据所述工业标识,获得所述实测设备对应的标准三维模型;

130.将所述实际三维模型和所述属性信息中的标准三维模型进行比对,获得所述实测设备的磨损情况信息。

131.可选的,将所述实际三维模型和所述标准三维模型进行比对,获得所述实测设备的磨损情况信息,包括:

132.将所述实际三维模型通过预设算法进行三维重建,获取新的实际三维模型,并计算出新的实际三维模型的质心;

133.以所述标准三维模型的质心为坐标原点,将所述新的实际三维模型和所述标准三维模型重叠,将所述新的实际三维模型和所述标准三维模型之间的误差部分确定为所述实测设备的磨损情况信息。

134.可选的,所述预设算法为张量投票算法,将所述实际三维模型通过预设算法进行三维重建,获取新的实际三维模型,计算出新的实际三维模型的质心,包括:

135.对所述实际三维模型的每一个网格点,选取与所述网格点相邻的邻近点,该邻近点为一个张量,所有邻近点所得到的张量的集合为所述网格点的张量;

136.对所述实际三维模型的每一个网格点作投票,每个投票获得一个张量,得到所有网格点的张量;

137.基于稠密张量映射,获得显性特征;

138.根据所述显性特征,获得新的实际三维模型;

139.根据质心计算公式计算所述实际三维模型的质心。

140.可选的,所述属性信息包括以下至少一项:

141.工业设备的标准三维模型;

142.工业设备的设备标识;

143.工业设备的生产厂家标识;

144.工业设备的产品地区标识。

145.需要说明的是,该装置是与上述云端侧的方法对应的装置,上述方法实施例中的所有实现方式均适用于该装置的实施例中,也能达到相同的技术效果。

146.本发明的实施例还提供一种处理设备,包括:处理器、存储有计算机程序的存储器,所述计算机程序被处理器运行时,执行如上述的方法。上述方法实施例中的所有实现方式均适用于该实施例中,也能达到相同的技术效果。

147.本发明的实施例还提供一种计算机可读存储介质,存储指令,当所述指令在计算

机上运行时,使得计算机执行如上述的方法。上述方法实施例中的所有实现方式均适用于该实施例中,也能达到相同的技术效果。

148.本领域普通技术人员可以意识到,结合本文中所公开的实施例描述的各示例的单元及算法步骤,能够以电子硬件、或者计算机软件和电子硬件的结合来实现。这些功能究竟以硬件还是软件方式来执行,取决于技术方案的特定应用和设计约束条件。专业技术人员可以对每个特定的应用来使用不同方法来实现所描述的功能,但是这种实现不应认为超出本发明的范围。

149.所属领域的技术人员可以清楚地了解到,为描述的方便和简洁,上述描述的系统、装置和单元的具体工作过程,可以参考前述方法实施例中的对应过程,在此不再赘述。

150.在本发明所提供的实施例中,应该理解到,所揭露的装置和方法,可以通过其它的方式实现。例如,以上所描述的装置实施例仅仅是示意性的,例如,所述单元的划分,仅仅为一种逻辑功能划分,实际实现时可以有另外的划分方式,例如多个单元或组件可以结合或者可以集成到另一个系统,或一些特征可以忽略,或不执行。另一点,所显示或讨论的相互之间的耦合或直接耦合或通信连接可以是通过一些接口,装置或单元的间接耦合或通信连接,可以是电性,机械或其它的形式。

151.所述作为分离部件说明的单元可以是或者也可以不是物理上分开的,作为单元显示的部件可以是或者也可以不是物理单元,即可以位于一个地方,或者也可以分布到多个网络单元上。可以根据实际的需要选择其中的部分或者全部单元来实现本实施例方案的目的。

152.另外,在本发明各个实施例中的各功能单元可以集成在一个处理单元中,也可以是各个单元单独物理存在,也可以两个或两个以上单元集成在一个单元中。

153.所述功能如果以软件功能单元的形式实现并作为独立的产品销售或使用时,可以存储在一个计算机可读取存储介质中。基于这样的理解,本发明的技术方案本质上或者说对现有技术做出贡献的部分或者该技术方案的部分可以以软件产品的形式体现出来,该计算机软件产品存储在一个存储介质中,包括若干指令用以使得一台计算机设备(可以是个人计算机,服务器,或者网络设备等)执行本发明各个实施例所述方法的全部或部分步骤。而前述的存储介质包括:u盘、移动硬盘、rom、ram、磁碟或者光盘等各种可以存储程序代码的介质。

154.此外,需要指出的是,在本发明的装置和方法中,显然,各部件或各步骤是可以分解和/或重新组合的。这些分解和/或重新组合应视为本发明的等效方案。并且,执行上述系列处理的步骤可以自然地按照说明的顺序按时间顺序执行,但是并不需要一定按照时间顺序执行,某些步骤可以并行或彼此独立地执行。对本领域的普通技术人员而言,能够理解本发明的方法和装置的全部或者任何步骤或者部件,可以在任何计算装置(包括处理器、存储介质等)或者计算装置的网络中,以硬件、固件、软件或者它们的组合加以实现,这是本领域普通技术人员在阅读了本发明的说明的情况下运用他们的基本编程技能就能实现的。

155.因此,本发明的目的还可以通过在任何计算装置上运行一个程序或者一组程序来实现。所述计算装置可以是公知的通用装置。因此,本发明的目的也可以仅仅通过提供包含实现所述方法或者装置的程序代码的程序产品来实现。也就是说,这样的程序产品也构成本发明,并且存储有这样的程序产品的存储介质也构成本发明。显然,所述存储介质可以是

任何公知的存储介质或者将来所开发出来的任何存储介质。还需要指出的是,在本发明的装置和方法中,显然,各部件或各步骤是可以分解和/或重新组合的。这些分解和/或重新组合应视为本发明的等效方案。并且,执行上述系列处理的步骤可以自然地按照说明的顺序按时间顺序执行,但是并不需要一定按照时间顺序执行。某些步骤可以并行或彼此独立地执行。

156.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1