荧光磁珠及其制作方法与流程

1.本技术涉及磁珠修饰技术领域,尤其是涉及一种荧光磁珠及其制作方法。

背景技术:

2.磁性微球是一类直径在纳米或微米级的球形复合材料,磁性微球由微球以及吸附于微球表面的磁性纳米颗粒构成,磁性微球的外围包覆有聚合物保护层。

3.本技术发明人在长期研发过程中,发现若微球表面过量吸附磁性纳米颗粒,如图38所示,会导致磁性微球上的杂质增加,杂质的信号会严重干扰流式细胞仪上的目标信号,且包覆聚合物保护层的过程中需要加热,容易使微球产生较强的自体荧光,导致检测灵敏度降低。

技术实现要素:

4.本技术旨在至少解决现有技术中存在的技术问题之一。为此,本技术的一个目的在于提出一种荧光磁珠及其制作方法,能够提高荧光磁珠的荧光信号,提高检测灵敏度。

5.本技术第一方面提供一种荧光磁珠,荧光磁珠包括:磁珠本体;脂溶性荧光染料分子,弥散分布于磁珠本体的内部;凝胶层,包覆于磁珠本体的外表面,其中,凝胶层的外表面和/或内部结合有水溶性荧光染料分子。

6.本技术第二方面提供一种荧光磁珠的制作方法,该方法包括:提供一种荧光磁珠的制作方法,采用吸附技术组合微球与水溶性磁性纳米颗粒,使得水溶性磁性纳米颗粒偶联于微球的外表面;在采用吸附技术组合微球与水溶性磁性纳米颗粒,使得水溶性磁性纳米颗粒偶联于微球的外表面的步骤之后,方法还包括:在偶联有水溶性磁性纳米颗粒的微球的外表面上包覆凝胶层,且凝胶层包覆至少部分水溶性磁性纳米颗粒,采用吸附技术组合微球与水溶性荧光染料分子,使得水溶性荧光染料分子结合于凝胶层的外表面,或者,将水溶性荧光染料分子与凝胶分子结合,以获得荧光染料-凝胶复合物,将荧光染料-凝胶复合物包覆在偶联有水溶性磁性纳米颗粒的微球的外表面上,以形成内部结合有水溶性荧光染料分子的凝胶层,其中,凝胶层包覆至少部分水溶性磁性纳米颗粒;在采用吸附技术组合微球与水溶性磁性纳米颗粒,使得水溶性磁性纳米颗粒偶联于微球的外表面的步骤之后,或者,在采用吸附技术组合微球与水溶性磁性纳米颗粒,使得水溶性磁性纳米颗粒偶联于微球的外表面的步骤之前,方法还包括:采用溶胀技术组合微球与脂溶性荧光染料分子,使得脂溶性荧光染料分子弥散分布于微球的内部;在采用溶胀技术组合微球与脂溶性荧光染料分子,使得脂溶性荧光染料分子弥散分布于微球的内部的步骤之前,或者,在采用溶胀技术组合微球与脂溶性荧光染料分子,使得脂溶性荧光染料分子弥散分布于微球的内部的步骤之后,或者,在采用溶胀技术组合微球与脂溶性荧光染料分子,使得脂溶性荧光染料分子弥散分布于微球的内部的同时,方法还包括:采用溶胀技术组合微球与脂溶性磁性纳米颗粒,使得脂溶性磁性纳米颗粒弥散分布于微球的内部和/或凝胶层的内部。

7.区别于现有技术的情况,本技术的荧光磁珠包括:磁珠本体、弥散分布于磁珠本体

内部的脂溶性荧光染料分子、包覆于磁珠本体外表面的凝胶层以及结合于凝胶层外表面和/或内部的水溶性荧光染料分子,能够提高荧光磁珠的荧光信号,提高检测灵敏度。

8.本技术的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本技术的实践了解到。

附图说明

9.本技术的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

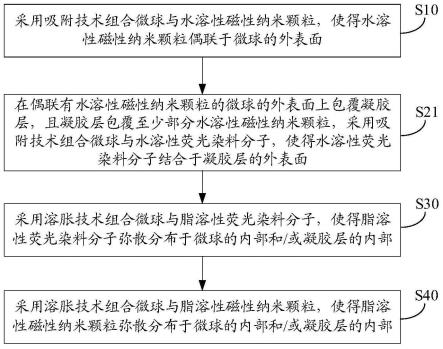

10.图1是本技术第一实施例提出的荧光磁珠的制作方法的流程示意图;

11.图2是本技术第二实施例提出的荧光磁珠的制作方法的流程示意图;

12.图3是本技术第三实施例提出的荧光磁珠的制作方法的流程示意图;

13.图4是本技术第四实施例提出的荧光磁珠的制作方法的流程示意图;

14.图5是本技术第五实施例提出的荧光磁珠的制作方法的流程示意图;

15.图6是本技术第六实施例提出的荧光磁珠的制作方法的流程示意图;

16.图7是本技术第七实施例提出的荧光磁珠的制作方法的流程示意图;

17.图8是本技术第八实施例提出的荧光磁珠的制作方法的流程示意图;

18.图9是本技术第九实施例提出的荧光磁珠的制作方法的流程示意图;

19.图10是本技术第十实施例提出的荧光磁珠的制作方法的流程示意图;

20.图11是本技术第十一实施例提出的荧光磁珠的制作方法的流程示意图;

21.图12是本技术第十二实施例提出的荧光磁珠的制作方法的流程示意图;

22.图13是本技术第十三实施例提出的荧光磁珠的制作方法的流程示意图;

23.图14是本技术第十四实施例提出的荧光磁珠的制作方法的流程示意图;

24.图15是本技术第十五实施例提出的荧光磁珠的制作方法的流程示意图;

25.图16是本技术第十六实施例提出的荧光磁珠的制作方法的流程示意图;

26.图17是本技术第十七实施例提出的荧光磁珠的制作方法的流程示意图;

27.图18是本技术第十八实施例提出的荧光磁珠的制作方法的流程示意图;

28.图19是本技术第十九实施例提出的荧光磁珠的制作方法的流程示意图;

29.图20是本技术第二十实施例提出的荧光磁珠的制作方法的流程示意图;

30.图21是本技术第二十一实施例提出的荧光磁珠的制作方法的流程示意图;

31.图22是本技术第二十二实施例提出的荧光磁珠的制作方法的流程示意图;

32.图23是本技术第二十三实施例提出的荧光磁珠的制作方法的流程示意图;

33.图24是本技术第二十四实施例提出的荧光磁珠的制作方法的流程示意图;

34.图25是本技术第二十五实施例提出的荧光磁珠的制作方法的流程示意图;

35.图26是本技术第二十六实施例提出的荧光磁珠的制作方法的流程示意图;

36.图27是本技术第二十七实施例提出的荧光磁珠的制作方法的流程示意图;

37.图28是本技术第二十八实施例提出的荧光磁珠的制作方法的流程示意图;

38.图29是本技术第二十九实施例提出的荧光磁珠的制作方法的流程示意图;

39.图30是本技术第三十实施例提出的荧光磁珠的制作方法的流程示意图;

40.图31是本技术提出的荧光磁珠的第一结构示意图;

41.图32是本技术提出的荧光磁珠的第一结构示意图;

42.图33是本技术提出的荧光磁珠的第一结构示意图;

43.图34是本技术提出的荧光磁珠的第一结构示意图;

44.图35是图32或33中微球本体111的第一结构示意图;

45.图36是图32或33中微球本体111的第二结构示意图;

46.图37是图32或33中微球本体111的第三结构示意图;

47.图38是现有技术中微球表面过量吸附磁性纳米颗粒时的磁响应信号图;

48.图39是本技术荧光磁珠的磁响应信号图。

具体实施方式

49.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

50.在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本技术所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。

51.需要说明的是,在本技术实施例中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的方法或者装置不仅包括所明确记载的要素,而且还包括没有明确列出的其他要素,或者是还包括为实施方法或者装置所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的方法或者装置中还存在另外的相关要素(例如方法中的步骤或者装置中的单元,这里的单元可以是部分电路、部分处理器、部分程序或软件等等)。

52.需要说明的是,本技术实施例所涉及的术语“第一\第二\第三”仅仅是区别类似的对象,不代表针对对象的特定排序,可以理解地,“第一\第二\第三”在允许的情况下可以互换特定的顺序或先后次序。应该理解“第一\第二\第三”区分的对象在适当情况下可以互换,以使这里描述的本技术实施例能够以除了在这里图示或描述的那些以外的顺序实施。

53.如图1所示,本技术第一实施例提出一种荧光磁珠的制作方法,该方法包括以下步骤:

54.s10:采用吸附技术组合微球与水溶性磁性纳米颗粒,使得水溶性磁性纳米颗粒偶联于微球的外表面。

55.具体而言,微球与水溶性磁性纳米颗粒之间通过吸附、范德华力和/或共价结合实现偶联。

56.可选地,微球的外表面可以通过化学手段修饰所需要的带电荷官能团,其中,带电荷官能团包括带电荷的羧基、氨基、磺酸基或巯基中的至少一种,为偶联水溶性磁性纳米颗粒提供了可能性。

57.取水溶性磁性纳米颗粒溶于去离子水中,并加入微球,旋转反应使水溶性磁性纳米颗粒与微球交联,获得外表面偶联有水溶性磁性纳米颗粒的微球。

58.s21:在偶联有水溶性磁性纳米颗粒的微球的外表面上包覆凝胶层,且凝胶层包覆

至少部分水溶性磁性纳米颗粒,采用吸附技术组合微球与水溶性荧光染料分子,使得水溶性荧光染料分子结合于凝胶层的外表面。

59.具体而言,将步骤s10制备的外表面偶联有水溶性磁性纳米颗粒的微球与凝胶分子混合,加入交联剂,搅拌反应,所得产物静置后,磁分离,去除残留的凝胶分子,获得外表面包覆有凝胶层的微球。

60.其中,凝胶层的材料(即凝胶分子)可以包括壳聚糖、海藻酸钠、聚丙烯酸、聚甲基丙烯酸、聚丙烯酰胺、聚n-聚代丙烯酰胺中的至少一种。

61.凝胶层与水溶性荧光染料分子之间通过吸附、范德华力和/或共价结合实现偶联。其中,凝胶层的外表面可以通过化学手段修饰所需要的带电荷官能团,其中,带电荷官能团可以包括带电荷的羧基、氨基、磺酸基或巯基中的至少一种,为后续偶联水溶性荧光染料分子提供了可能性。水溶性荧光染料分子上可以具有活性基团,水溶性荧光染料分子通过活性基团与凝胶分子结合。活性基团包括n-羟基琥珀酰亚胺基、羧基、巯基、环氧基或甲苯磺酰基中的至少一种,为水溶性荧光染料分子与凝胶分子结合提供了可能性。

62.s30:采用溶胀技术组合微球与脂溶性荧光染料分子,使得脂溶性荧光染料分子弥散分布于微球的内部和/或凝胶层的内部。

63.具体而言,将微球分散于第一介质中,提供一含有脂溶性荧光染料分子的第二介质,混合,然后进行溶胀反应(涡旋分散均匀,旋转反应预设时间),脂溶性荧光染料分子包埋进微球的内部,磁分离去上清液,获得内部分布有脂溶性荧光染料分子的微球。其中,第一介质与第二介质均为溶胀介质,具体为既可以使脂溶性荧光染料分子弥散分布,又能使微球溶胀的单一或混合溶剂,例如,溶胀介质可以为氯仿、二氯甲烷、乙醇、甲醇、正丁醇、异丁醇、正己烷、环己烷、四氢呋喃中的一种或几种的组合,但不局限于上述几种物质。

64.其中,微球可以为无交联微球、交联多孔微球或中空介孔微球中的至少一种。交联多孔微球和中空介孔微球具有高孔隙度和高比表面积的特征,因此,能够提升微球内的脂溶性荧光染料分子的包埋容量,进而提升荧光磁珠的荧光信号值。

65.进一步地,在脂溶性荧光染料分子包埋进微球的内部的过程中,脂溶性荧光染料分子可包埋进凝胶层的内部。

66.进一步地,可多次进行步骤s30,分别组合具有不同荧光特征的脂溶性荧光染料分子和微球,或者,分别组合不同浓度的脂溶性荧光染料分子和微球,以获得多个不同荧光强度的微球,即荧光编码微球。其中,可以将不同的脂溶性荧光染料分子按不同比例混合,以制备出不同的编码的微球。正是由于不同脂溶性荧光染料分子的不同比例,赋予了制备的荧光编码微球不同的荧光特征。

67.s40:采用溶胀技术组合微球与脂溶性磁性纳米颗粒,使得脂溶性磁性纳米颗粒弥散分布于微球的内部和/或凝胶层的内部。

68.具体而言,将微球分散于第一介质中,提供一含有脂溶性磁性纳米颗粒的第三介质,混合,然后进行溶胀反应(涡旋分散均匀,旋转反应预设时间),脂溶性磁性纳米颗粒包埋进微球的内部,磁分离去上清液,获得内部分布有脂溶性磁性纳米颗粒的荧光微球。其中,第一介质与第三介质均为溶胀介质,具体为既可以使脂溶性磁性纳米颗粒弥散分布,又能使微球溶胀的单一或混合溶剂,例如,溶胀介质可以为氯仿、二氯甲烷、乙醇、甲醇、正丁醇、异丁醇、正己烷、环己烷、四氢呋喃中的一种或几种的组合,但不局限于上述几种物质。

69.进一步地,在脂溶性磁性纳米颗粒包埋进微球的内部的过程中,脂溶性磁性纳米颗粒可包埋进凝胶层的内部。

70.在微球为交联多孔微球或中空介孔微球时,其具有高孔隙度和高比表面积的特征,因此,能够提升微球内的脂溶性磁性纳米颗粒的包埋容量,进而提升微球的磁响应度。

71.区别于现有技术的情况,本技术的荧光磁珠包括:磁珠本体、弥散分布于磁珠本体内部的脂溶性荧光染料分子、包覆于磁珠本体外表面的凝胶层以及结合于凝胶层外表面和/或内部的水溶性荧光染料分子,能够提高荧光磁珠的荧光信号,提高检测灵敏度。此外,如图39所示,在避免微球表面过量吸附磁性纳米颗粒的前提下,通过内部弥散分布有脂溶性磁性纳米颗粒以及外部偶联有水溶性磁性纳米颗粒,能够增强荧光磁珠的磁响应信号(即主团信号),并降低杂质带来的干扰信号,且能降低微球的自体荧光,提高检测灵敏度。

72.如图2所示,本技术第二实施例提出一种荧光磁珠的制作方法,该方法包括以下步骤:

73.s10:采用吸附技术组合微球与水溶性磁性纳米颗粒,使得水溶性磁性纳米颗粒偶联于微球的外表面。

74.s21:在偶联有水溶性磁性纳米颗粒的微球的外表面上包覆凝胶层,且凝胶层包覆至少部分水溶性磁性纳米颗粒,采用吸附技术组合微球与水溶性荧光染料分子,使得水溶性荧光染料分子结合于凝胶层的外表面。

75.s40:采用溶胀技术组合微球与脂溶性磁性纳米颗粒,使得脂溶性磁性纳米颗粒弥散分布于微球的内部和/或凝胶层的内部。

76.s30:采用溶胀技术组合微球与脂溶性荧光染料分子,使得脂溶性荧光染料分子弥散分布于微球的内部和/或凝胶层的内部。

77.如图3所示,本技术第三实施例提出一种荧光磁珠的制作方法,该方法包括以下步骤:

78.s10:采用吸附技术组合微球与水溶性磁性纳米颗粒,使得水溶性磁性纳米颗粒偶联于微球的外表面。

79.s40:采用溶胀技术组合微球与脂溶性磁性纳米颗粒,使得脂溶性磁性纳米颗粒弥散分布于微球的内部。

80.s21:在偶联有水溶性磁性纳米颗粒的微球的外表面上包覆凝胶层,且凝胶层包覆至少部分水溶性磁性纳米颗粒,采用吸附技术组合微球与水溶性荧光染料分子,使得水溶性荧光染料分子结合于凝胶层的外表面。

81.s30:采用溶胀技术组合微球与脂溶性荧光染料分子,使得脂溶性荧光染料分子弥散分布于微球的内部和/或凝胶层的内部。

82.不同于第一实施例的是,第三实施例“采用溶胀技术组合微球与脂溶性磁性纳米颗粒”发生在“包覆凝胶层”之前,因此,脂溶性磁性纳米颗粒更易进入微球的内部,更大地提升微球内的脂溶性磁性纳米颗粒的包埋容量。

83.如图4所示,本技术第四实施例提出一种荧光磁珠的制作方法,该方法包括以下步骤:

84.s40:采用溶胀技术组合微球与脂溶性磁性纳米颗粒,使得脂溶性磁性纳米颗粒弥散分布于微球的内部。

85.s10:采用吸附技术组合微球与水溶性磁性纳米颗粒,使得水溶性磁性纳米颗粒偶联于微球的外表面。

86.s21:在偶联有水溶性磁性纳米颗粒的微球的外表面上包覆凝胶层,且凝胶层包覆至少部分水溶性磁性纳米颗粒,采用吸附技术组合微球与水溶性荧光染料分子,使得水溶性荧光染料分子结合于凝胶层的外表面。

87.s30:采用溶胀技术组合微球与脂溶性荧光染料分子,使得脂溶性荧光染料分子弥散分布于微球的内部和/或凝胶层的内部。

88.不同于第一实施例的是,第四实施例“采用吸附技术组合微球与水溶性磁性纳米颗粒”发生在“包覆凝胶层”之前,因此,水溶性磁性纳米颗粒更易进入微球的内部,更大地提升微球内的水溶性磁性纳米颗粒的包埋容量。

89.如图5所示,本技术第五实施例提出一种荧光磁珠的制作方法,该方法包括以下步骤:

90.s10:采用吸附技术组合微球与水溶性磁性纳米颗粒,使得水溶性磁性纳米颗粒偶联于微球的外表面。

91.s21:在偶联有水溶性磁性纳米颗粒的微球的外表面上包覆凝胶层,且凝胶层包覆至少部分水溶性磁性纳米颗粒,采用吸附技术组合微球与水溶性荧光染料分子,使得水溶性荧光染料分子结合于凝胶层的外表面。

92.s50:采用溶胀技术同时组合微球与脂溶性荧光染料分子、微球与脂溶性磁性纳米颗粒,使得脂溶性荧光染料分子、脂溶性磁性纳米颗粒弥散分布于微球的内部和/或凝胶层的内部。

93.具体而言,将微球分散于第一介质中,提供一含有脂溶性荧光染料分子的第二介质,提供一含有脂溶性磁性纳米颗粒的第三介质,混合,然后进行溶胀反应(涡旋分散均匀,旋转反应预设时间),脂溶性磁性纳米颗粒、脂溶性荧光染料分子同时包埋进微球的内部,磁分离去上清液,获得内部分布有脂溶性磁性纳米颗粒和脂溶性荧光染料分子的荧光磁珠。

94.进一步地,可多次进行步骤s50,分别组合具有不同荧光特征的脂溶性荧光染料分子和微球,或者,分别组合不同浓度的脂溶性荧光染料分子和微球,同时组合脂溶性磁性纳米颗粒和微球,以获得多个不同荧光强度的磁珠,即荧光编码磁珠。其中,可以将不同的脂溶性荧光染料分子按不同比例混合,以制备出不同的编码的磁珠。正是由于不同脂溶性荧光染料分子的不同比例,赋予了制备的荧光编码磁珠不同的荧光特征。

95.不同于第一实施例的是,第五实施例将脂溶性磁性纳米颗粒和脂溶性荧光染料分子通过溶胀技术同时包埋进微球中,能够简化操作步骤,并节省试剂用量。

96.如图6所示,本技术第六实施例提出一种荧光磁珠的制作方法,该方法包括以下步骤:

97.s10:采用吸附技术组合微球与水溶性磁性纳米颗粒,使得水溶性磁性纳米颗粒偶联于微球的外表面。

98.s40:采用溶胀技术组合微球与脂溶性磁性纳米颗粒,使得脂溶性磁性纳米颗粒弥散分布于微球的内部。

99.s30:采用溶胀技术组合微球与脂溶性荧光染料分子,使得脂溶性荧光染料分子弥

散分布于微球的内部。

100.s21:在偶联有水溶性磁性纳米颗粒的微球的外表面上包覆凝胶层,且凝胶层包覆至少部分水溶性磁性纳米颗粒,采用吸附技术组合微球与水溶性荧光染料分子,使得水溶性荧光染料分子结合于凝胶层的外表面。

101.不同于第一实施例的是,第六实施例“采用溶胀技术组合微球与脂溶性磁性纳米颗粒”和“采用溶胀技术组合微球与脂溶性荧光染料分子”发生在“包覆凝胶层”之前,因此,脂溶性磁性纳米颗粒和脂溶性荧光染料分子更易进入微球的内部,更大地提升微球内的脂溶性磁性纳米颗粒和脂溶性荧光染料分子的包埋容量。

102.如图7所示,本技术第七实施例提出一种荧光磁珠的制作方法,该方法包括以下步骤:

103.s40:采用溶胀技术组合微球与脂溶性磁性纳米颗粒,使得脂溶性磁性纳米颗粒弥散分布于微球的内部。

104.s10:采用吸附技术组合微球与水溶性磁性纳米颗粒,使得水溶性磁性纳米颗粒偶联于微球的外表面。

105.s30:采用溶胀技术组合微球与脂溶性荧光染料分子,使得脂溶性荧光染料分子弥散分布于微球的内部。

106.s21:在偶联有水溶性磁性纳米颗粒的微球的外表面上包覆凝胶层,且凝胶层包覆至少部分水溶性磁性纳米颗粒,采用吸附技术组合微球与水溶性荧光染料分子,使得水溶性荧光染料分子结合于凝胶层的外表面。

107.不同于第一实施例的是,第七实施例“采用溶胀技术组合微球与脂溶性磁性纳米颗粒”、“采用吸附技术组合微球与水溶性磁性纳米颗粒”以及“采用溶胀技术组合微球与脂溶性荧光染料分子”发生在“包覆凝胶层”之前,因此,脂溶性磁性纳米颗粒、水溶性磁性纳米颗粒和脂溶性荧光染料分子更易进入微球的内部,更大地提升微球内的脂溶性磁性纳米颗粒、水溶性磁性纳米颗粒和脂溶性荧光染料分子的包埋容量。

108.如图8所示,本技术第八实施例提出一种荧光磁珠的制作方法,该方法包括以下步骤:

109.s10:采用吸附技术组合微球与水溶性磁性纳米颗粒,使得水溶性磁性纳米颗粒偶联于微球的外表面。

110.s30:采用溶胀技术组合微球与脂溶性荧光染料分子,使得脂溶性荧光染料分子弥散分布于微球的内部。

111.s40:采用溶胀技术组合微球与脂溶性磁性纳米颗粒,使得脂溶性磁性纳米颗粒弥散分布于微球的内部。

112.s21:在偶联有水溶性磁性纳米颗粒的微球的外表面上包覆凝胶层,且凝胶层包覆至少部分水溶性磁性纳米颗粒,采用吸附技术组合微球与水溶性荧光染料分子,使得水溶性荧光染料分子结合于凝胶层的外表面。

113.如图9所示,本技术第九实施例提出一种荧光磁珠的制作方法,该方法包括以下步骤:

114.s10:采用吸附技术组合微球与水溶性磁性纳米颗粒,使得水溶性磁性纳米颗粒偶联于微球的外表面。

115.s30:采用溶胀技术组合微球与脂溶性荧光染料分子,使得脂溶性荧光染料分子弥散分布于微球的内部。

116.s21:在偶联有水溶性磁性纳米颗粒的微球的外表面上包覆凝胶层,且凝胶层包覆至少部分水溶性磁性纳米颗粒,采用吸附技术组合微球与水溶性荧光染料分子,使得水溶性荧光染料分子结合于凝胶层的外表面。

117.s40:采用溶胀技术组合微球与脂溶性磁性纳米颗粒,使得脂溶性磁性纳米颗粒弥散分布于微球的内部和/或凝胶层的内部。

118.如图10所示,本技术第十实施例提出一种荧光磁珠的制作方法,该方法包括以下步骤:

119.s10:采用吸附技术组合微球与水溶性磁性纳米颗粒,使得水溶性磁性纳米颗粒偶联于微球的外表面。

120.s50:采用溶胀技术同时组合微球与脂溶性荧光染料分子、微球与脂溶性磁性纳米颗粒,使得脂溶性荧光染料分子、脂溶性磁性纳米颗粒弥散分布于微球的内部。

121.s21:在偶联有水溶性磁性纳米颗粒的微球的外表面上包覆凝胶层,且凝胶层包覆至少部分水溶性磁性纳米颗粒,采用吸附技术组合微球与水溶性荧光染料分子,使得水溶性荧光染料分子结合于凝胶层的外表面。

122.如图11所示,本技术第十一实施例提出一种荧光磁珠的制作方法,该方法包括以下步骤:

123.s40:采用溶胀技术组合微球与脂溶性磁性纳米颗粒,使得脂溶性磁性纳米颗粒弥散分布于微球的内部。

124.s30:采用溶胀技术组合微球与脂溶性荧光染料分子,使得脂溶性荧光染料分子弥散分布于微球的内部。

125.s10:采用吸附技术组合微球与水溶性磁性纳米颗粒,使得水溶性磁性纳米颗粒偶联于微球的外表面。

126.s21:在偶联有水溶性磁性纳米颗粒的微球的外表面上包覆凝胶层,且凝胶层包覆至少部分水溶性磁性纳米颗粒,采用吸附技术组合微球与水溶性荧光染料分子,使得水溶性荧光染料分子结合于凝胶层的外表面。

127.不同于第一实施例的是,第十一实施例“采用溶胀技术组合微球与脂溶性磁性纳米颗粒”和“采用溶胀技术组合微球与脂溶性荧光染料分子”发生在“采用吸附技术组合微球与水溶性磁性纳米颗粒”之前,因此,可避免因水溶性磁性纳米颗粒的亲水性(即疏油性)而导致脂溶性磁性纳米颗粒、脂溶性荧光染料分子难以进入微球的内部,更大地提升微球内的脂溶性磁性纳米颗粒、脂溶性荧光染料分子的包埋数量。

128.如图12所示,本技术第十二实施例提出一种荧光磁珠的制作方法,该方法包括以下步骤:

129.s30:采用溶胀技术组合微球与脂溶性荧光染料分子,使得脂溶性荧光染料分子弥散分布于微球的内部。

130.s40:采用溶胀技术组合微球与脂溶性磁性纳米颗粒,使得脂溶性磁性纳米颗粒弥散分布于微球的内部。

131.s10:采用吸附技术组合微球与水溶性磁性纳米颗粒,使得水溶性磁性纳米颗粒偶

联于微球的外表面。

132.s21:在偶联有水溶性磁性纳米颗粒的微球的外表面上包覆凝胶层,且凝胶层包覆至少部分水溶性磁性纳米颗粒,采用吸附技术组合微球与水溶性荧光染料分子,使得水溶性荧光染料分子结合于凝胶层的外表面。

133.如图13所示,本技术第十三实施例提出一种荧光磁珠的制作方法,该方法包括以下步骤:

134.s30:采用溶胀技术组合微球与脂溶性荧光染料分子,使得脂溶性荧光染料分子弥散分布于微球的内部。

135.s10:采用吸附技术组合微球与水溶性磁性纳米颗粒,使得水溶性磁性纳米颗粒偶联于微球的外表面。

136.s40:采用溶胀技术组合微球与脂溶性磁性纳米颗粒,使得脂溶性磁性纳米颗粒弥散分布于微球的内部。

137.s21:在偶联有水溶性磁性纳米颗粒的微球的外表面上包覆凝胶层,且凝胶层包覆至少部分水溶性磁性纳米颗粒,采用吸附技术组合微球与水溶性荧光染料分子,使得水溶性荧光染料分子结合于凝胶层的外表面。

138.如图14所示,本技术第十四实施例提出一种荧光磁珠的制作方法,该方法包括以下步骤:

139.s30:采用溶胀技术组合微球与脂溶性荧光染料分子,使得脂溶性荧光染料分子弥散分布于微球的内部。

140.s10:采用吸附技术组合微球与水溶性磁性纳米颗粒,使得水溶性磁性纳米颗粒偶联于微球的外表面。

141.s21:在偶联有水溶性磁性纳米颗粒的微球的外表面上包覆凝胶层,且凝胶层包覆至少部分水溶性磁性纳米颗粒,采用吸附技术组合微球与水溶性荧光染料分子,使得水溶性荧光染料分子结合于凝胶层的外表面。

142.s40:采用溶胀技术组合微球与脂溶性磁性纳米颗粒,使得脂溶性磁性纳米颗粒弥散分布于微球的内部和/或凝胶层的内部。

143.如图15所示,本技术第十五实施例提出一种荧光磁珠的制作方法,该方法包括以下步骤:

144.s50:采用溶胀技术同时组合微球与脂溶性荧光染料分子、微球与脂溶性磁性纳米颗粒,使得脂溶性荧光染料分子、脂溶性磁性纳米颗粒弥散分布于微球的内部。

145.s10:采用吸附技术组合微球与水溶性磁性纳米颗粒,使得水溶性磁性纳米颗粒偶联于微球的外表面。

146.s21:在偶联有水溶性磁性纳米颗粒的微球的外表面上包覆凝胶层,且凝胶层包覆至少部分水溶性磁性纳米颗粒,采用吸附技术组合微球与水溶性荧光染料分子,使得水溶性荧光染料分子结合于凝胶层的外表面。

147.如图16所示,本技术第十六实施例提出一种荧光磁珠的制作方法,该方法包括以下步骤:

148.s10:采用吸附技术组合微球与水溶性磁性纳米颗粒,使得水溶性磁性纳米颗粒偶联于微球的外表面。

149.s22:将水溶性荧光染料分子与凝胶分子结合,以获得荧光染料-凝胶复合物,将荧光染料-凝胶复合物包覆在偶联有水溶性磁性纳米颗粒的微球的外表面上,以形成内部结合有水溶性荧光染料分子的凝胶层,其中,凝胶层包覆至少部分水溶性磁性纳米颗粒。

150.具体而言,凝胶分子包括壳聚糖、海藻酸钠、聚丙烯酸、聚甲基丙烯酸、聚丙烯酰胺、聚n-聚代丙烯酰胺中的至少一种。水溶性荧光染料分子具有活性基团,水溶性荧光染料分子通过活性基团与凝胶层结合。活性基团包括n-羟基琥珀酰亚胺基,羧基、巯基、环氧基或甲苯磺酰基中的至少一种,为水溶性荧光染料分子与凝胶分子结合提供了可能性。

151.s30:采用溶胀技术组合微球与脂溶性荧光染料分子,使得脂溶性荧光染料分子弥散分布于微球的内部和/或凝胶层的内部。

152.s40:采用溶胀技术组合微球与脂溶性磁性纳米颗粒,使得脂溶性磁性纳米颗粒弥散分布于微球的内部和/或凝胶层的内部。

153.区别于现有技术的情况,本技术的荧光磁珠包括:偶联于微球的外表面的水溶性磁性纳米颗粒、内部结合有水溶性荧光染料分子的凝胶层、以及弥散分布于微球内部和/或凝胶层内部的脂溶性磁性纳米颗粒,如图39所示,在避免微球表面过量吸附磁性纳米颗粒的前提下,通过内部弥散分布有脂溶性磁性纳米颗粒以及外部偶联有水溶性磁性纳米颗粒,能够增强荧光磁珠的磁响应信号(即主团信号),并降低杂质带来的干扰信号,且能降低微球的自体荧光,提高检测灵敏度。

154.进一步地,上述实施例中,步骤s22具体包括以下步骤:

155.s221:将偶联有水溶性磁性纳米颗粒的微球与荧光染料-凝胶复合物混合,加入交联剂,进行交联反应,使得偶联有水溶性磁性纳米颗粒的微球的外表面上包覆凝胶层。

156.在荧光染料-凝胶复合物为壳聚糖时,交联剂可以为戊二醛,其中,壳聚糖与微球的质量比为:0.01~20%,壳聚糖通过静电相互作用和戊二醛发生化学反应产生交联作用,在上述温度范围内,可有效避免因加热导致微球的自体荧光升高,进而提高检测灵敏度。

157.如图17所示,本技术第十七实施例提出一种荧光磁珠的制作方法,该方法包括以下步骤:

158.s10:采用吸附技术组合微球与水溶性磁性纳米颗粒,使得水溶性磁性纳米颗粒偶联于微球的外表面。

159.s22:将水溶性荧光染料分子与凝胶分子结合,以获得荧光染料-凝胶复合物,将荧光染料-凝胶复合物包覆在偶联有水溶性磁性纳米颗粒的微球的外表面上,以形成内部结合有水溶性荧光染料分子的凝胶层,其中,凝胶层包覆至少部分水溶性磁性纳米颗粒。

160.s40:采用溶胀技术组合微球与脂溶性磁性纳米颗粒,使得脂溶性磁性纳米颗粒弥散分布于微球的内部和/或凝胶层的内部。

161.s30:采用溶胀技术组合微球与脂溶性荧光染料分子,使得脂溶性荧光染料分子弥散分布于微球的内部。

162.如图18所示,本技术第十八实施例提出一种荧光磁珠的制作方法,该方法包括以下步骤:

163.s10:采用吸附技术组合微球与水溶性磁性纳米颗粒,使得水溶性磁性纳米颗粒偶联于微球的外表面。

164.s40:采用溶胀技术组合微球与脂溶性磁性纳米颗粒,使得脂溶性磁性纳米颗粒弥

散分布于微球的内部和/或凝胶层的内部。

165.s22:将水溶性荧光染料分子与凝胶分子结合,以获得荧光染料-凝胶复合物,将荧光染料-凝胶复合物包覆在偶联有水溶性磁性纳米颗粒的微球的外表面上,以形成内部结合有水溶性荧光染料分子的凝胶层,其中,凝胶层包覆至少部分水溶性磁性纳米颗粒。

166.s30:采用溶胀技术组合微球与脂溶性荧光染料分子,使得脂溶性荧光染料分子弥散分布于微球的内部。

167.如图19所示,本技术第十九实施例提出一种荧光磁珠的制作方法,该方法包括以下步骤:

168.s40:采用溶胀技术组合微球与脂溶性磁性纳米颗粒,使得脂溶性磁性纳米颗粒弥散分布于微球的内部和/或凝胶层的内部。

169.s10:采用吸附技术组合微球与水溶性磁性纳米颗粒,使得水溶性磁性纳米颗粒偶联于微球的外表面。

170.s22:将水溶性荧光染料分子与凝胶分子结合,以获得荧光染料-凝胶复合物,将荧光染料-凝胶复合物包覆在偶联有水溶性磁性纳米颗粒的微球的外表面上,以形成内部结合有水溶性荧光染料分子的凝胶层,其中,凝胶层包覆至少部分水溶性磁性纳米颗粒。

171.s30:采用溶胀技术组合微球与脂溶性荧光染料分子,使得脂溶性荧光染料分子弥散分布于微球的内部。

172.如图20所示,本技术第二十实施例提出一种荧光磁珠的制作方法,该方法包括以下步骤:

173.s10:采用吸附技术组合微球与水溶性磁性纳米颗粒,使得水溶性磁性纳米颗粒偶联于微球的外表面。

174.s22:将水溶性荧光染料分子与凝胶分子结合,以获得荧光染料-凝胶复合物,将荧光染料-凝胶复合物包覆在偶联有水溶性磁性纳米颗粒的微球的外表面上,以形成内部结合有水溶性荧光染料分子的凝胶层,其中,凝胶层包覆至少部分水溶性磁性纳米颗粒。

175.s50:采用溶胀技术同时组合微球与脂溶性荧光染料分子、微球与脂溶性磁性纳米颗粒,使得脂溶性荧光染料分子、脂溶性磁性纳米颗粒弥散分布于微球的内部和/或凝胶层的内部。

176.如图21所示,本技术第二十一实施例提出一种荧光磁珠的制作方法,该方法包括以下步骤:

177.s10:采用吸附技术组合微球与水溶性磁性纳米颗粒,使得水溶性磁性纳米颗粒偶联于微球的外表面。

178.s40:采用溶胀技术组合微球与脂溶性磁性纳米颗粒,使得脂溶性磁性纳米颗粒弥散分布于微球的内部和/或凝胶层的内部。

179.s30:采用溶胀技术组合微球与脂溶性荧光染料分子,使得脂溶性荧光染料分子弥散分布于微球的内部。

180.s22:将水溶性荧光染料分子与凝胶分子结合,以获得荧光染料-凝胶复合物,将荧光染料-凝胶复合物包覆在偶联有水溶性磁性纳米颗粒的微球的外表面上,以形成内部结合有水溶性荧光染料分子的凝胶层,其中,凝胶层包覆至少部分水溶性磁性纳米颗粒。

181.如图22所示,本技术第二十二实施例提出一种荧光磁珠的制作方法,该方法包括

以下步骤:

182.s40:采用溶胀技术组合微球与脂溶性磁性纳米颗粒,使得脂溶性磁性纳米颗粒弥散分布于微球的内部和/或凝胶层的内部。

183.s10:采用吸附技术组合微球与水溶性磁性纳米颗粒,使得水溶性磁性纳米颗粒偶联于微球的外表面。

184.s30:采用溶胀技术组合微球与脂溶性荧光染料分子,使得脂溶性荧光染料分子弥散分布于微球的内部。

185.s22:将水溶性荧光染料分子与凝胶分子结合,以获得荧光染料-凝胶复合物,将荧光染料-凝胶复合物包覆在偶联有水溶性磁性纳米颗粒的微球的外表面上,以形成内部结合有水溶性荧光染料分子的凝胶层,其中,凝胶层包覆至少部分水溶性磁性纳米颗粒。

186.如图23所示,本技术第二十三实施例提出一种荧光磁珠的制作方法,该方法包括以下步骤:

187.s10:采用吸附技术组合微球与水溶性磁性纳米颗粒,使得水溶性磁性纳米颗粒偶联于微球的外表面。

188.s30:采用溶胀技术组合微球与脂溶性荧光染料分子,使得脂溶性荧光染料分子弥散分布于微球的内部。

189.s40:采用溶胀技术组合微球与脂溶性磁性纳米颗粒,使得脂溶性磁性纳米颗粒弥散分布于微球的内部和/或凝胶层的内部。

190.s22:将水溶性荧光染料分子与凝胶分子结合,以获得荧光染料-凝胶复合物,将荧光染料-凝胶复合物包覆在偶联有水溶性磁性纳米颗粒的微球的外表面上,以形成内部结合有水溶性荧光染料分子的凝胶层,其中,凝胶层包覆至少部分水溶性磁性纳米颗粒。

191.如图24所示,本技术第二十四实施例提出一种荧光磁珠的制作方法,该方法包括以下步骤:

192.s10:采用吸附技术组合微球与水溶性磁性纳米颗粒,使得水溶性磁性纳米颗粒偶联于微球的外表面。

193.s30:采用溶胀技术组合微球与脂溶性荧光染料分子,使得脂溶性荧光染料分子弥散分布于微球的内部。

194.s22:将水溶性荧光染料分子与凝胶分子结合,以获得荧光染料-凝胶复合物,将荧光染料-凝胶复合物包覆在偶联有水溶性磁性纳米颗粒的微球的外表面上,以形成内部结合有水溶性荧光染料分子的凝胶层,其中,凝胶层包覆至少部分水溶性磁性纳米颗粒。

195.s40:采用溶胀技术组合微球与脂溶性磁性纳米颗粒,使得脂溶性磁性纳米颗粒弥散分布于微球的内部和/或凝胶层的内部。

196.如图25所示,本技术第二十五实施例提出一种荧光磁珠的制作方法,该方法包括以下步骤:

197.s10:采用吸附技术组合微球与水溶性磁性纳米颗粒,使得水溶性磁性纳米颗粒偶联于微球的外表面。

198.s50:采用溶胀技术同时组合微球与脂溶性荧光染料分子、微球与脂溶性磁性纳米颗粒,使得脂溶性荧光染料分子、脂溶性磁性纳米颗粒弥散分布于微球的内部。

199.s22:将水溶性荧光染料分子与凝胶分子结合,以获得荧光染料-凝胶复合物,将荧

光染料-凝胶复合物包覆在偶联有水溶性磁性纳米颗粒的微球的外表面上,以形成内部结合有水溶性荧光染料分子的凝胶层,其中,凝胶层包覆至少部分水溶性磁性纳米颗粒。

200.如图26所示,本技术第二十六实施例提出一种荧光磁珠的制作方法,该方法包括以下步骤:

201.s40:采用溶胀技术组合微球与脂溶性磁性纳米颗粒,使得脂溶性磁性纳米颗粒弥散分布于微球的内部和/或凝胶层的内部。

202.s30:采用溶胀技术组合微球与脂溶性荧光染料分子,使得脂溶性荧光染料分子弥散分布于微球的内部。

203.s10:采用吸附技术组合微球与水溶性磁性纳米颗粒,使得水溶性磁性纳米颗粒偶联于微球的外表面。

204.s22:将水溶性荧光染料分子与凝胶分子结合,以获得荧光染料-凝胶复合物,将荧光染料-凝胶复合物包覆在偶联有水溶性磁性纳米颗粒的微球的外表面上,以形成内部结合有水溶性荧光染料分子的凝胶层,其中,凝胶层包覆至少部分水溶性磁性纳米颗粒。

205.如图27所示,本技术第二十七实施例提出一种荧光磁珠的制作方法,该方法包括以下步骤:

206.s30:采用溶胀技术组合微球与脂溶性荧光染料分子,使得脂溶性荧光染料分子弥散分布于微球的内部。

207.s40:采用溶胀技术组合微球与脂溶性磁性纳米颗粒,使得脂溶性磁性纳米颗粒弥散分布于微球的内部和/或凝胶层的内部。

208.s10:采用吸附技术组合微球与水溶性磁性纳米颗粒,使得水溶性磁性纳米颗粒偶联于微球的外表面。

209.s22:将水溶性荧光染料分子与凝胶分子结合,以获得荧光染料-凝胶复合物,将荧光染料-凝胶复合物包覆在偶联有水溶性磁性纳米颗粒的微球的外表面上,以形成内部结合有水溶性荧光染料分子的凝胶层,其中,凝胶层包覆至少部分水溶性磁性纳米颗粒。

210.如图28所示,本技术第二十八实施例提出一种荧光磁珠的制作方法,该方法包括以下步骤:

211.s30:采用溶胀技术组合微球与脂溶性荧光染料分子,使得脂溶性荧光染料分子弥散分布于微球的内部。

212.s10:采用吸附技术组合微球与水溶性磁性纳米颗粒,使得水溶性磁性纳米颗粒偶联于微球的外表面。

213.s40:采用溶胀技术组合微球与脂溶性磁性纳米颗粒,使得脂溶性磁性纳米颗粒弥散分布于微球的内部和/或凝胶层的内部。

214.s22:将水溶性荧光染料分子与凝胶分子结合,以获得荧光染料-凝胶复合物,将荧光染料-凝胶复合物包覆在偶联有水溶性磁性纳米颗粒的微球的外表面上,以形成内部结合有水溶性荧光染料分子的凝胶层,其中,凝胶层包覆至少部分水溶性磁性纳米颗粒。

215.如图29所示,本技术第二十九实施例提出一种荧光磁珠的制作方法,该方法包括以下步骤:

216.s30:采用溶胀技术组合微球与脂溶性荧光染料分子,使得脂溶性荧光染料分子弥散分布于微球的内部。

217.s10:采用吸附技术组合微球与水溶性磁性纳米颗粒,使得水溶性磁性纳米颗粒偶联于微球的外表面。

218.s22:将水溶性荧光染料分子与凝胶分子结合,以获得荧光染料-凝胶复合物,将荧光染料-凝胶复合物包覆在偶联有水溶性磁性纳米颗粒的微球的外表面上,以形成内部结合有水溶性荧光染料分子的凝胶层,其中,凝胶层包覆至少部分水溶性磁性纳米颗粒。

219.s40:采用溶胀技术组合微球与脂溶性磁性纳米颗粒,使得脂溶性磁性纳米颗粒弥散分布于微球的内部和/或凝胶层的内部。

220.如图30所示,本技术第三十实施例提出一种荧光磁珠的制作方法,该方法包括以下步骤:

221.s50:采用溶胀技术同时组合微球与脂溶性荧光染料分子、微球与脂溶性磁性纳米颗粒,使得脂溶性荧光染料分子、脂溶性磁性纳米颗粒弥散分布于微球的内部。

222.s10:采用吸附技术组合微球与水溶性磁性纳米颗粒,使得水溶性磁性纳米颗粒偶联于微球的外表面。

223.s22:将水溶性荧光染料分子与凝胶分子结合,以获得荧光染料-凝胶复合物,将荧光染料-凝胶复合物包覆在偶联有水溶性磁性纳米颗粒的微球的外表面上,以形成内部结合有水溶性荧光染料分子的凝胶层,其中,凝胶层包覆至少部分水溶性磁性纳米颗粒。

224.通过删减上述实施例的部分步骤可以制得不同结构的荧光磁珠。

225.如图31或32所示,荧光磁珠10包括:磁珠本体11、脂溶性荧光染料分子12以及凝胶层13。脂溶性荧光染料分子12弥散分布于磁珠本体11的内部,凝胶层13包覆于磁珠本体11的外表面,其中,凝胶层13的外表面和/或内部结合有水溶性荧光染料分子14。

226.如图33所示,在一些实施例中,上述磁珠本体11包括:微球111以及水溶性磁性纳米颗粒112,水溶性磁性纳米颗粒112偶联于微球111的外表面。其中,凝胶层13包覆至少部分水溶性磁性纳米颗粒112。可选地,凝胶层13包覆全部水溶性磁性纳米颗粒112,荧光磁珠10的外表面为光滑表面。

227.其中,按质量百分比计,荧光磁珠10包括:50%~99.5%的微球111、0.1%~10.0%的水溶性荧光染料分子14、0.1%~10.0%的脂溶性荧光染料分子12、0.1%~49.5%的水溶性磁性纳米颗粒112。

228.在一些实施例中,上述磁珠本体11包括:微球111以及脂溶性磁性纳米颗粒113,脂溶性磁性纳米颗粒113弥散分布于微球111的内部和/或凝胶层13的内部。

229.其中,按质量百分比计,荧光磁珠10包括:50%~99.5%的微球111、0.1%~10.0%的水溶性荧光染料分子14、0.1%~10.0%的脂溶性荧光染料分子12、0.1%~49.5%的脂溶性磁性纳米颗粒113。

230.如图34所示,在一些实施例中,上述磁珠本体11包括:微球111、水溶性磁性纳米颗粒112以及脂溶性磁性纳米颗粒113。水溶性磁性纳米颗粒112偶联于微球111的外表面,脂溶性磁性纳米颗粒113弥散分布于微球111的内部和/或凝胶层13的内部。其中,凝胶层13包覆至少部分水溶性磁性纳米颗粒112。

231.其中,按质量百分比计,荧光磁珠10包括:50%~99.5%微球111、0.1%~10.0%的水溶性荧光染料分子14、0.1%~10.0%的脂溶性荧光染料分子12、0.1%~49.5%的脂溶性磁性纳米颗粒113、0.1%~49.5%的水溶性磁性纳米颗粒112。

232.在一些实施例中,水溶性荧光染料分子14具有活性基团,水溶性荧光染料分子14通过活性基团与凝胶层13结合。活性基团包括n-羟基琥珀酰亚胺基、羧基、巯基、环氧基或甲苯磺酰基中的至少一种,为水溶性荧光染料分子14与凝胶分子结合提供了可能性。

233.在一些实施例中,凝胶层13的材料为壳聚糖、海藻酸钠、聚丙烯酸、聚甲基丙烯酸、聚丙烯酰胺、聚n-聚代丙烯酰胺中的至少一种。

234.在一些实施例中,水溶性磁性纳米颗粒112的材料为具有顺磁性的纳米颗粒,其中,具有顺磁性的纳米颗粒可选自四氧化三铁、三氧化二铁、含有镍或钴的合金型顺磁性磁颗粒中的至少一种。

235.在一些实施例中,脂溶性磁性纳米颗粒113的材料为具有顺磁性的纳米颗粒,其中,具有顺磁性的纳米颗粒可选自四氧化三铁或三氧化二铁中的至少一种。此外,脂溶性磁性纳米颗粒113的外表面含有具有不饱和脂肪酸、饱和脂肪酸、不饱和脂肪胺或饱和脂肪胺中至少一种的脂溶性配体。上述脂溶性配体能够结合脂溶性磁性纳米颗粒113的表面,从而使脂溶性磁性纳米颗粒113稳定。脂溶性配体可以包括油酸、油胺或硬脂酸中的至少一种。

236.在一些实施例中,微球111的粒径为1μm~50μm,脂溶性磁性纳米颗粒113的粒径为1nm~200nm,水溶性磁性纳米颗粒112的粒径为1nm~200nm。

237.在一些实施例中,微球111可以为有磁微球111或无磁微球111中的至少一种。

238.在一些实施例中,如图35所示,有磁微球111至少包括:二氧化硅核微球101、偶联于二氧化硅核微球101的外表面的水溶性磁性纳米颗粒层102、以及包覆于水溶性磁性纳米颗粒层102外表面的聚合物包覆层103。

239.具体而言,图35所示的有磁微球111的制作方法如下:采用吸附技术组合二氧化硅核微球101与水溶性磁性纳米颗粒,使得水溶性磁性纳米颗粒偶联于二氧化硅核微球101的外表面。在偶联有水溶性磁性纳米颗粒的二氧化硅核微球101的外表面上包覆一聚合物包覆层103,且聚合物包覆层103包覆至少部分水溶性磁性纳米颗粒。

240.进一步地,二氧化硅核微球101可以为中空介孔二氧化硅核微球101,可选地,二氧化硅核微球101的外表面可以通过化学手段修饰所需要的带电荷官能团,其中,带电荷官能团包括带电荷的羧基、氨基、磺酸基或巯基中的至少一种,为二氧化硅核微球101偶联水溶性磁性纳米颗粒提供了可能性。

241.在其它实施例中,可以采用可溶性二价和三价铁离子盐为原料,溶在氨水或氢氧化钠溶液中,进行反应;或采用三价铁离子盐为原料,溶在乙二醇溶液中,进行溶剂热反应制备四氧化三铁磁性纳米颗粒,然后将制得的四氧化三铁磁性纳米颗粒,采用正硅酸四乙酯在氨水的参与下合成偶联有四氧化三铁磁性纳米颗粒的二氧化硅核微球101。

242.在一些实施例中,如图36所示,有磁微球111至少包括:聚合物核微球104、以及分布于聚合物核微球104内部的磁性纳米颗粒105。

243.具体而言,图36所示的有磁微球111的制作方法如下:将磁性纳米颗粒105与有机单体分子混合,以形成混合流体,将混合流体制备成有磁微球111。

244.具体而言,有机单体分子可以为聚合物单体,例如苯乙烯单体、甲基丙烯酸甲酯单体、乙烯-甲基丙烯酸甲酯单体、丙烯腈单体、乙烯单体、丙烯单体、丙烯酸乙酯单体中的至少一种。将水溶性磁性纳米颗粒105或脂溶性磁性纳米颗粒105加入至有机单体分子溶液中,以形成混合流体。混合流体经聚合制得有磁微球111,其中,磁性纳米颗粒105分布于聚

合物核微球104的内部。更具体地,将具有超顺磁性的磁性纳米颗粒105、苯乙烯单体、辛烷混合并超声分散得到混合流体;将可自交联的非离子型水溶性表面活性剂以及混合流体加入水中,充分混合并于0~65℃(例如0℃、25℃、30℃、50℃、65℃)下进行反应,得到磁性纳米颗粒105-聚苯乙烯核微球混合乳液。将催化剂溶液加入磁性纳米颗粒105-聚苯乙烯核微球混合乳液中,搅拌,静置析出后水洗,即得可磁性分离的有磁微球111。

245.在一些实施例中,如图37所示,有磁微球111至少包括:聚合物核微球106、偶联于聚合物核微球106的外表面的水溶性磁性纳米颗粒层107、包覆于水溶性磁性纳米颗粒层107外表面的聚合物包覆层108、以及分布于聚合物核微球106内部和/或聚合物包覆层108内部的脂溶性磁性纳米颗粒109。

246.具体而言,图37所示的有磁微球111的制作方法如下:采用吸附技术组合聚合物核微球106与水溶性磁性纳米颗粒,使得水溶性磁性纳米颗粒偶联于聚合物核微球106的外表面。在偶联有水溶性磁性纳米颗粒的聚合物核微球106的外表面上包覆一聚合物包覆层108,且聚合物包覆层108包覆核微球的外表面以及水溶性磁性纳米颗粒层107的外表面。采用溶胀技术组合聚合物核微球106与脂溶性磁性纳米颗粒109,使得脂溶性磁性纳米颗粒109弥散分布于聚合物核微球106内部和/或聚合物包覆层108内部。

247.具体而言,上述聚合物核微球106的材料可以包括聚苯乙烯、聚甲基丙烯酸甲酯、聚乙烯-甲基丙烯酸甲酯、聚丙烯腈、聚乙烯、聚丙烯、聚丙烯酸乙酯中的至少一种。核微球的外表面含有带电荷官能团,带电荷官能团包括带电荷的羧基、氨基、磺酸基或巯基中的至少一种。聚合物包覆层108的材料可以包括聚苯乙烯、聚甲基丙烯酸甲酯、聚乙烯-甲基丙烯酸甲酯、聚丙烯腈、聚乙烯、聚丙烯、聚丙烯酸乙酯中的至少一种。

248.在一些实施例中,无磁微球为交联无磁微球、无交联无磁微球或中空介孔无磁微球中的至少一种。

249.在无磁微球为交联多孔无磁微球或中空介孔无磁微球时,其具有高孔隙度和高比表面积的特征,因此,能够提升微球内的脂溶性磁性纳米颗粒的包埋容量,进而提升微球的荧光强度和磁响应度。

250.进一步地,根据制备步骤顺序的不同,当微球包覆有凝胶层时,在脂溶性磁性纳米颗粒包埋进微球的内部的过程中,脂溶性磁性纳米颗粒可包埋进凝胶层的内部。

251.采用吸附技术组合微球与水溶性磁性纳米颗粒,使得水溶性磁性纳米颗粒偶联于微球的外表面的操作温度为0~100℃(例如0℃、25℃、30℃、50℃、65℃、100℃),优选地,为0~65℃(例如0℃、25℃、30℃、50℃、65℃),更优选地,为室温(23℃

±

2℃)。

252.在偶联有水溶性磁性纳米颗粒的微球的外表面上包覆凝胶层的操作温度为20~65℃(例如20℃、30℃、50℃、65℃),优选地,为20~30℃(例如20℃、25℃、30℃),更优选地,为室温(23℃

±

2℃)。

253.将荧光染料-凝胶复合物包覆在偶联有水溶性磁性纳米颗粒的微球的外表面上,以形成内部结合有水溶性荧光染料分子的凝胶层的操作温度为20~65℃(例如20℃、30℃、50℃、65℃),优选地,为20~30℃(例如20℃、25℃、30℃),更优选地,为室温(23℃

±

2℃)。

254.采用吸附技术组合微球与水溶性荧光染料分子,使得水溶性荧光染料分子结合于凝胶层的外表面的操作温度为20~65℃(例如20℃、30℃、50℃、65℃),优选地,为20~30℃(例如20℃、25℃、30℃),更优选地,为室温(23℃

±

2℃)。

255.采用溶胀技术组合微球与脂溶性荧光染料分子,使得脂溶性荧光染料分子弥散分布于微球的内部的操作温度为20~65℃(例如20℃、30℃、50℃、65℃),优选地,为20~30℃(例如20℃、25℃、30℃),更优选地,为室温(23℃

±

2℃)。

256.采用溶胀技术组合微球与脂溶性磁性纳米颗粒,使得脂溶性磁性纳米颗粒弥散分布于微球的内部和/或凝胶层的内部的操作温度为0~65℃(例如0℃、25℃、30℃、50℃、65℃),优选地,为0~30℃(例如0℃、25℃、30℃),更优选地,为室温(23℃

±

2℃)。

257.在上述优选操作温度范围内或更优选操作温度范围内,可有效避免因加热导致微球的自体荧光升高,进而提高检测灵敏度。

258.在本技术所提供的几个实施方式中,应该理解到,所揭露的方法以及设备,可以通过其它的方式实现。例如,以上所描述的设备实施方式仅仅是示意性的,例如,模块或单元的划分,仅仅为一种逻辑功能划分,实际实现时可以有另外的划分方式,例如多个单元或组件可以结合或者可以集成到另一个系统,或一些特征可以忽略,或不执行。

259.作为分离部件说明的单元可以是或者也可以不是物理上分开的,作为单元显示的部件可以是或者也可以不是物理单元,即可以位于一个地方,或者也可以分布到多个网络单元上。可以根据实际的需要选择其中的部分或者全部单元来实现本实施方式方案的目的。

260.另外,在本技术各个实施方式中的各功能单元可以集成在一个处理单元中,也可以是各个单元单独物理存在,也可以两个或两个以上单元集成在一个单元中。上述集成的单元既可以采用硬件的形式实现,也可以采用软件功能单元的形式实现。

261.以上仅为本技术的实施例,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1