一种减小铁磁性管棒涡流检测端部效应的装置的制作方法

1.本发明涉及无损检测技术领域,具体涉及金属管棒的电磁涡流检测技术,特别是涉及一种减小铁磁性管棒涡流检测端部效应的装置。

背景技术:

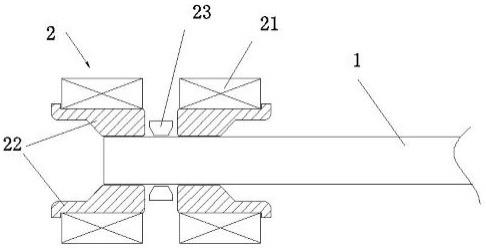

2.在钢管或棒的磁饱和涡流检测中,如附图1中所示的检测装置图,因钢管棒(1)为长条形,一般为移动钢管棒(1)穿过磁饱和装置(2)的通道(3)进行移动式检测。如图2检测装置内部结构示意图所示,在检测过程中,需要对钢管棒(1)进行磁化,一般为如图中所示的磁饱和装置,对称设置的两组磁化线圈(21)和导磁性导套(22)组成,检测探头(23)设置于线圈(21)和导套(22)的中间。

3.检测过程中,移动钢管棒(1) 缓慢经过探头,磁饱和装置对钢管棒进行磁化,由图中可以看出,刚开始的管棒端部会有一个盲区a无法被完全磁化,造成端部盲区无法被精确的检测。特别是大口径钢管,为了获得足够的磁化能力,磁饱和装置的安匝数和电流强度都需要成倍的增加,不但造成仪器体积庞大,磁化线圈的发热损耗造成的温度大幅升高,将影响电流强度,很难达到检测需要的设计值,而无法实现有效的检测。端部盲区一直是比较难于解决的问题。

4.另外,磁化线圈匝数增加,仪器体积庞大,导套的长度必然加长,长条形钢管棒存在一定的弯曲率或者瑕疵等的原因,通过直长的磁饱和装置导套,需要更大的间隙才能适合其通过,间隙大磁阻必然增大,削弱磁化能力,不利于精确的检测。

5.针对以上缺点问题,本发明采用如下技术方案。

技术实现要素:

6.本发明的目的提供一种减小铁磁性管棒涡流检测端部效应的装置,公开的技术方案如下:一种减小铁磁性管棒涡流检测端部效应的装置,用于长条形金属管棒(1)涡流检测的具有中心通道(3)的磁饱和装置(2),包括磁化线圈(21)、导套(22) 和检测探头(23),其特征在于所述导套(22)设置为导磁材料制作的空心柱形结构,磁化线圈(21)设置于导套(22)的外围,所述两个磁化线圈(21)和两个导套(22)形成对称设置的一组,以及设置于一组磁化线圈(21)和导套(22)的中间检测探头(23),其中,所述的导套(22)外径设置为具有相同直径的圆柱形结构,导套(22)空心内径设置为若干个直径大小不同的结构,形成一组磁化线圈(21)和导套(22)中在靠近中间检测探头(23)的部位厚度大于两个侧边。

7.其中,所述导套(22)的空心内口径大直接d1部分长度与小直径d2部分长度的比例在1∶2至2∶1之间。所述导套(22)为导磁性良好的纯铁制作的结构时,空心内口径大直接d1部分长度与小直径d2部分长度的比例设置为1∶1。

8.进一步的,单个导套(22)设置为大直径大高度的圆柱(221)与小直径小高度的圆

柱(222)套接而成为一端对齐的结构,一组导套(22)对称设置时,形成靠近两个导套(22)中间检测探头(23)的部位厚度大于两个侧边。其中,单个导套(22)由若干个不同直径和不同高度的中空套层内外套接叠加而成,形成一端对齐,另一端渐变为内直接越来越大的喇叭形结构,一组导套(22)对称设置时,形成靠近两个导套(22)中间检测探头(23)的部位厚度大于两个侧边。

9.进一步的,所述的单个导套(22)设置为由两个半圆柱结构拼接而成,每个半圆柱结构为大直径大高度的半圆柱(223)与小直径小高度的半圆柱(224)套接而成为一端对齐的结构,一组导套(22)对称设置时,形成靠近两个导套(22)中间检测探头(23)的部位厚度大于两个侧边。其中,所述的半圆柱结构由若干个不同直径和不同高度的中空半圆柱套层内外套接叠加而成,形成一端对齐,另一端渐变为内直接越来越大的喇叭形结构,一组导套(22)对称设置时,形成靠近两个导套(22)中间检测探头(23)的部位厚度大于两个侧边。

10.据以上技术方案,本发明具有以下有益效果:一、本发明磁饱和装置中的导磁性导套设计为靠近中间检测探头的部分较厚、两侧边薄,实现在不改变磁饱和线圈的安匝数的情况下,对被检测金属管棒磁化集中在更靠近检测探头的中间部位,减小无法完全磁化的端部盲区,实现更大范围的检测。

11.二、 本发明因设置为导套两侧边薄,形成磁饱和装置通道两侧边的口径大于中间部位,缩短了检测探头部位磁饱和装置的小口径长度,可以将磁饱和装置的通道设计为更贴合于金属管棒,而不至于因为金属管棒存在曲率而无法通过检测通道。

12.三、本发明导磁性导套设计为多块拼接结构,实现随意搭配不同口径的磁饱和装置通道,以及随意搭配拼接出不同变化口径的通道,灵活的适用于不同结构尺寸的金属管棒的检测,以及选择不同口径变化情况的磁饱和装置导磁性导套,配合不同磁化线圈的安匝数,减小磁饱和装置的发热损耗。

附图说明

13.图1为本发明最佳实施例的使用状态示意图;图2为在先技术结构剖视示意图;图3为在先技术磁力线走向示意图;图4为本发明最佳实施例的结构剖视示意图;图5为本发明最佳实施例的磁力线走向示意图;图6为本发明最佳实施例的导套剖视示意图;图7为本发明最佳实施例的导套结构示意图;图8为本发明最佳实施例的另一方式导套结构示意图;图9为本发明最佳实施例的另一方式导套结构示意图;图10为本发明最佳实施例的另一方式导套结构示意图;图11为本发明最佳实施例的另一方式导套结构示意图;图12为本发明最佳实施例的另一方式导套结构示意图。

具体实施方式

14.下面结合附图和具体实施方式,对本发明做进一步说明。

15.如图1和图4所示,一种减小铁磁性管棒涡流检测端部效应的装置,用于长条形金属管棒1涡流检测的具有中心通道3的磁饱和装置2,包括磁化线圈21、导套22 和检测探头23,其特征在于所述导套22设置为导磁材料制作的空心柱形结构,磁化线圈21设置于导套22的外围,所述两个磁化线圈21和两个导套22形成对称设置的一组,以及设置于一组磁化线圈21和导套22的中间检测探头23, 其中,所述的导套22外径设置为具有相同直径的圆柱形结构,导套22空心内径设置为若干个直径大小不同的结构,形成一组磁化线圈21和导套22中在靠近中间检测探头23的部位厚度大于两个侧边。喇叭形导磁套形成聚磁效果,如图3中在先技术磁力走向线图,与图5中本发明改时后的磁力线走向图,一组对称设置的导套22,形成将磁力线集中在检测探头23附近的中间部位,减小了磁饱和装置对被检测管棒的磁化长度,减小检测过程中的端部盲区的长度。

16.其中,如图6中所示,导套22的空心内口径大直接d1部分长度与小直径d2部分长度的比例在1∶2至2∶1之间。所述导套22为导磁性良好的纯铁制作的结构时,空心内口径大直接d1部分长度与小直径d2部分长度的比例设置为1∶1。

17.进一步的,如图7和图8所示,单个导套22设置为大直径大高度的圆柱221与小直径小高度的圆柱222套接而成为一端对齐的结构,一组导套22对称设置时,形成靠近两个导套22中间检测探头23的部位厚度大于两个侧边。其中,单个导套22由若干个不同直径和不同高度的中空套层内外套接叠加而成,形成一端对齐,另一端渐变为内直接越来越大的喇叭形结构,一组导套22对称设置时,形成靠近两个导套22中间检测探头23的部位厚度大于两个侧边。

18.进一步的,如图9至12中所示,所述的单个导套22设置为由两个半圆柱结构拼接而成,每个半圆柱结构为大直径大高度的半圆柱223与小直径小高度的半圆柱224套接而成为一端对齐的结构,一组导套22对称设置时,形成靠近两个导套22中间检测探头23的部位厚度大于两个侧边。其中,所述的半圆柱结构由若干个不同直径和不同高度的中空半圆柱套层内外套接叠加而成,形成一端对齐,另一端渐变为内直接越来越大的喇叭形结构,一组导套22对称设置时,形成靠近两个导套22中间检测探头23的部位厚度大于两个侧边 。

19.以上为本发明的其中一种实施方式。此外,需要说明的是,凡依本专利构思所述的构造、特征及原理所做的等效或简单变化,均包括于本专利的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1