金属材料微观组织演化的原位追踪分析方法

1.本发明涉及原位微观组织分析技术领域,具体涉及一种金属材料微观组织演化的原位追踪分析方法。

背景技术:

2.原位追踪观察是研究材料显微组织演化过程最直接、高对比性的实验手段。该方法尤其适用于凝固组织不均匀的金属材料。相关技术中,采用高温金相显微镜实现高温金相法,利用带有加热装置或拉伸装置的扫描电子显微镜或透射电镜进行原位观察,或者,利用同步辐射研究材料凝固生长过程,或者,利用安装有加载或加热功能的共焦显微镜进行原位观察等方法都可实现材料组织演化过程的分析。

3.进行原位观察的目的是为了将一组热处理前后的两个相邻区域材料进行对比观察,寻找热处理过程中组织演化规律。但是,采用热发射等原理进行的材料组织演化追踪观察方法存在一个难以解决的问题:材料微区原位界面的定位、识别与追踪分析非常困难。

4.发明人发现,现有技术中至少存在下述问题:在显微组织观察过程时,如果组织的待观察区域没有及时进行定位,再加上各组织界面的迁移,会导致很难区分对比区域的组织变化,甚至会对不同区域的组织进行比较,造成结果的误判。因此,如何满足不均匀性材料原位组织对比观察,以实现精准分析组织演化规律是目前材料研究亟需解决的问题。

技术实现要素:

5.本发明提出一种金属材料微观组织演化的原位追踪分析方法,用以满足不均匀性材料原位组织对比观察,以实现精准分析组织演化规律。

6.本发明实施例提供了一种金属材料微观组织演化的原位追踪分析方法,包括以下步骤:

7.在样品上作出第一标记;

8.将带有所述第一标记的样品沿着所述样品的长度方向切割成多对样品片材,每对的两个所述样品片材相邻,并将每对所述样品片材的相对面作出第二标记,其中,将每对中的其中一个所述样品片材作为试验样品,另一个作为对照样品;

9.对所述试验样品进行热处理,对所述对照样品不进行热处理;

10.分别采用激光定位所述试验样品和所述对照样品的相对面;

11.对激光定位后的所述试验样品和所述对照样品分别进行金相显微观察或扫描组织观察,拍摄视场照片并对比。

12.在一些实施例中,沿着铸坯生长方向或者垂直于生长方向制作所述样品。

13.在一些实施例中,所述第一标记被构造为不对称或者不规则的沟槽。

14.在一些实施例中,所述对所述试验样品进行热处理包括:在真空环境下,对所述试验样品进行热处理。

15.在一些实施例中,所述对所述试验样品进行热处理包括:在惰性气体环境下,对所

述试验样品进行热处理。

16.在一些实施例中,所述分别采用激光定位所述试验样品和所述对照样品的相对面包括:

17.采用激光沿着各个所述相对面的直径方向生成设定边长的方格,以定位所述试验样品和所述对照样品的相对面。

18.在一些实施例中,采用激光器发出所述激光。

19.在一些实施例中,采用驱动机构驱动所述激光器自由移动,以在所述试验样品和所述对照样品的相对面生成所述方格。

20.在一些实施例中,所述样品的材料为以下其中一种:钢、高温合金、铝合金、镁合金、钛合金及高熵合金。

21.上述技术方案提供的金属材料微观组织演化的原位追踪分析方法,在样品上做出第一标记以识别样品的方位,做出第二标记以识别所需要观测的相对面,采用激光定位以便于拍摄视场照片。通过以上各个步骤的相对配合,最终实现不均匀性材料原位组织对比观察,并对组织不均匀样品不同区域进行精确定位,以准确地对比原始组织和热处理后显微组织的差异,避免样品混淆,并且该方法使用范围广、可靠性高。

附图说明

22.此处所说明的附图用来提供对本发明的进一步理解,构成本技术的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

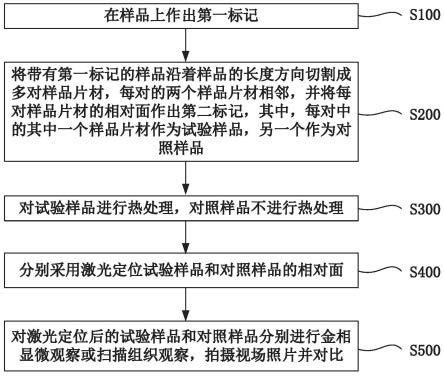

23.图1为本发明实施例提供的金属材料微观组织演化的原位追踪分析方法流程示意图;

24.图2为按照本发明实施例提供的金属材料微观组织演化的原位追踪分析方法在样品上示出第一标记的结构示意图;

25.图3为图2的横截面示意图;

26.图4为按照本发明实施例提供的金属材料微观组织演化的原位追踪分析方法得到的样品片材的结构示意图;

27.图5为按照本发明实施例提供的金属材料微观组织演化的原位追踪分析方法拍摄视场照片之前固定样品片材的结构示意图;

28.图6为按照本发明实施例提供的金属材料微观组织演化的原位追踪分析方法在样品片材的相对面生成激光网格的结构示意图。

具体实施方式

29.下面结合图1~图6对本发明提供的技术方案进行更为详细的阐述。

30.本文所使用的名词或者术语解释如下。原位追踪是指原始组织和热处理后的微观组织能精确定点比对。微观组织包括枝晶、强出相、夹杂物等。

31.参见图1,本发明实施例提供一种金属材料微观组织演化的原位追踪分析方法,用于实现将一组热处理前后的两个相邻区域材料进行对比观察,以寻找热处理过程中组织演化规律。该方法包括以下步骤:

32.s100、在样品1上作出第一标记11。

33.在一些实施例中,样品1的材料为以下其中一种:钢、高温合金、铝合金、镁合金、钛合金及高熵合金。高温合金是指以铁、镍、钴为基,能在600℃以上的高温及一定应力作用下长期工作的一类金属材料,具有优异的高温强度,良好的抗氧化和抗热腐蚀性能,良好的疲劳性能、断裂韧性等综合性能,又被称为“超合金,”主要应用于航空航天领域和能源领域。高熵合金(high-entropy alloys,简称hea)是指由五种或五种以上等量或大约等量金属形成的合金。

34.参见图2和图3,样品1采用铸造件,具体可以将凝固后的金属铸坯制成圆柱形试样棒以作为样品1,在制作样品1试样棒时,可以沿着铸坯生长方向或垂直铸坯生长方向加工以得到样品1,如图2所示。沿着垂直铸坯生长方向加工以得到的样品1各部分的均匀性更好。沿着铸坯生长方向加工以得到的样品1顶端和低端的差异明显,便于对比试验。

35.在样品1上作出第一标记11是为了识别、区分样品1的各个不同方位,以便于后续定位观测。第一标记11可以为任何便于观测的结构,比如异性的沟槽,凸起或者其他结构。第一标记11的数量可以为一个或者多个。然后在金属试样棒外表面上沿试样棒轴向切割出两个径向的沟槽,以作出第一标记11。图2示意了作出两个第一标记11的样品1的结构示意图,图3为图2的横截面示意图。

36.在一些实施例中,第一标记11被构造为不对称或者不规则的沟槽。比如各个边长不相同的v形沟槽、w形沟槽或者倒梯形沟槽。这种形状的沟槽,加工完成之后,通过人工或者自动方式定位沟槽,就可以区分样品1的不同方位、不同表面。

37.s200、将带有第一标记11的样品1沿着样品1的长度方向切割成多对样品片材2,每对的两个样品片材2相邻,并将每对样品片材2的相对面作出第二标记,其中,每对中的其中一个样品片材2作为试验样品21,另一个作为对照样品22。

38.将带有记忆沟槽的样品1的任意一端切割下2的倍数个厚度为2mm~8mm圆片以作为样品片材2。

39.参见图4,图4示意了两对样品片材2。第一对样品片材2包括样品片材2a1和样品片材2a2。样品片材2a1包括两个端面:a11和a12。样品片材2a2包括两个端面:a21和a22。在切割之前端面a12和端面a21是一体的,在切割之后,端面a12和端面a21是相对的,即端面a12和端面a21是一组相对面。第二对样品片材2包括样品片材2b1和样品片材2b2。样品片材2b1包括两个端面:b11和b12。样品片材2b2包括两个端面:b21和b22。在切割之前端面b12和端面b21是一体的,在切割之后,端面b12和端面b21是相对的,即端面b12和端面b21是另一组相对面。后续观测时,样品片材2a1和样品片材2a2其中一个作为试验样品21,另一个作为对照样品22。所需要观测对比的是端面a12和端面a21的组织形态。同理,样品片材2b1和样品片材2b2其中一个作为试验样品21,另一个作为对照样品22。所需要观测对比的是端面b12和端面b21的组织形态。

40.s300、对试验样品21进行热处理,对照样品22不进行热处理。

41.可选地,在步骤s300之前,先对每组中的两个样品片材2都进行制样,制样包括粗磨、细磨、抛光、腐蚀处理,以降低甚至避免样品片材2表面的杂质对后续的对比、观测造成影响。

42.在步骤s300中,将制样得到的样品片材中的试验样品21放入热处理炉内进行均匀化、固溶处理、时效处理的任一种或其组合进行热处理。具体所选用的热处理的方式和情

况,依据样品1的材料来确定。试验样品21进行热处理,对照样品22不进行热处理,通过对比两组试样可以获知试样经过热处理前后的变化,达到与原位观察相似的效果,并且在操作上会简便很多。

43.在一些实施例中,上述的步骤s300包括:在真空环境下,对试验样品21进行热处理。在真空环境下进行热处理,可以降低、甚至防止试验样品21表面被氧化。比如,热处理时,将试样样品1装入石英管内,连入闭合电路中,将热电偶连接在靠近试样的石英管上,放入热暴露实验机样品1室中,关闭样品1室并进行热处理,这样就是在真空环形下进行热处理。

44.在一些实施例中,对试验样品21进行热处理包括:在惰性气体环境下,对试验样品21进行热处理。惰性气体比如为氮气。石英管内进行抽真空处理,并冲入氮气以得到氮气环境。在惰性气体环境下进行热处理,可以更好地降低、甚至防止试验样品21表面被氧化。

45.s400、分别采用激光定位试验样品21和对照样品22的相对面。

46.在一些实施例中,采用激光器发出激光。在进行激光定位时,可以采用夹具定位激光器,以使得激光器所发出的激光照射在试验样品21和对照样品22的相对面的指定位置。在一些实施例中,采用驱动机构驱动激光器自由移动,以在试验样品21和对照样品22的相对面生成方格。

47.具体参见图5,载物平台3设置有卡槽31,将样品片材2放置在卡槽31中,并将样品片材2上的第一标记11对准卡槽31的设定位置,设定位置比如为图5所示意的上、下方向。然后采用锁定件4将样品片材2锁紧。采用定位卡尺5度量样品片材2的上下方向的距离和长度。然后,采用激光器在样品片材2的相对面照射,以生成激光网格。

48.在一些实施例中,采用激光沿着各个相对面的直径方向生成设定边长的方格,以定位试验样品21和对照样品22的相对面。这样便于标记、识别试验样品21、对照样品22的不同部分。

49.具体可以采用下述方式生成所需要的激光网格:将热处理后的样品片材2放置于固定工装的卡槽31中,借助上文介绍的第一标记11将样品片材2定位,以露出所需要进行激光标注的相对面,具体即上文介绍的端面a12和端面a21、端面b12和端面b21。采用激光在端面a12和端面a21、端面b12和端面b21上沿着各自的直径等距分布若干个1mm2~10mm2的小方格。将小方格从一端开始做出距离标记1、2、3、4、5

…

等等。小方格沿着直径方向为y轴,垂直y轴方向为x轴,见图6。

50.s500、对激光定位后的试验样品21和对照样品22分别进行金相显微观察或扫描组织观察,拍摄视场照片并对比。视场照片是指试验所需要的放大倍数、边界尺寸的照片。

51.将激光定位后的试样进行金相显微观察或扫描组织观察,先在低倍显微镜下寻找定位器标记的位置,然后再高倍显微镜下观察,选取典型视场拍照。

52.对未经热处理后的对照样品22进行金相显微观察或扫描组织观察,对照热处理后的组织照片所对应的标记位置,在同一视场下寻找标记位置,对比分析组织细节的变化情况。

53.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为便于描述本发明和简化描述,而不是指示或暗指所指的装置

或元件必须具有特定的方位、为特定的方位构造和操作,因而不能理解为对本发明保护内容的限制。

54.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,但这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1