车轴剩余寿命的测试方法与流程

1.本发明涉及车轴疲劳试验技术领域,尤其涉及一种车轴剩余寿命的测试方法。

背景技术:

2.车轴是决定高速动车组安全运行的关键部件,一旦发生断裂会导致列车脱轨引起严重的人员伤亡和财产损失。在高速列车运用中采用服役一定里程(检查周期)后进行无损探伤的方法进行车轴结构完整性的监控,而检查周期是依据车轴发生缺陷后的剩余寿命和安全系数决定。因此,车轴剩余寿命的确定是决定高速列车安全运行的关键因素。

3.车轴剩余寿命一般在实验室通过全尺寸车轴疲劳试验获得,然而存在实验室获得的车轴剩余寿命与线路条件下的车轴剩余寿命存在差距大的缺点。

技术实现要素:

4.本发明提供一种车轴剩余寿命的测试方法,用以解决实验室获得的车轴剩余寿命与线路条件下的车轴剩余寿命存在差距大的问题,保证车轴剩余寿命试验的精度、准确性、可靠性和可执行性。

5.本发明提供一种车轴剩余寿命的测试方法,包括如下步骤:

6.在车轴轴身表面距离轮座内侧第一距离处加工人工缺陷;

7.将车轴靠近人工缺陷处的轮座安装在工装车轮的轮毂孔内,并将工装车轮固定在试验工装平台上;

8.在车轴远离人工缺陷的一端施加旋转弯曲载荷,测量车轴截面弯曲应力幅值达到第一应力幅值,持续加载直至产生疲劳裂纹;

9.持续施加旋转弯曲载荷,测量车轴截面弯曲应力幅值达到第二应力幅值,测量循环加载次数,其中,第二应力幅值小于第一应力幅值;

10.获得应力谱块,按照获得的应力谱块施加载荷,并在该应力谱块执行完毕后循环施加载荷,监控疲劳裂纹的扩展情况,直至车轴失稳;

11.根据施加的应力谱块数乘以应力谱块对应的里程数作为车轴的剩余寿命。

12.根据本发明的一个实施例,所述在车轴轴身表面距离轮座内侧第一距离处加工人工缺陷的步骤,具体为在车轴轴身表面距离轮座内侧35

‑

45mm处加工人工缺陷,人工缺陷采用电火花方式加工。

13.根据本发明的一个实施例,所述人工缺陷为由车轴的轴身表面向内凹的半椭圆面,所述人工缺陷的深度为0.8

‑

1.8mm,人工缺陷的深度与长度之比为0.25

‑

0.35。

14.根据本发明的一个实施例,所述在车轴远离人工缺陷的一端施加旋转弯曲载荷的步骤,具体包括在车轴远离人工缺陷的一端安装偏心激振器,通过所述偏心激振器施加旋转弯曲载荷,所述偏心激振器由电机通过联轴节带动旋转。

15.根据本发明的一个实施例,所述测量车轴截面弯曲应力幅值达到第一应力幅值,持续加载直至产生裂纹的步骤,具体包括测量车轴截面弯曲应力幅值达到0.3σ

b

‑

0.4σ

b

,持

续加载直至产生疲劳裂纹。

16.根据本发明的一个实施例,所述持续加载直至产生疲劳裂纹的监测方法包括:在车轴的人工缺陷的外表面尖端处布置应变片,在人工缺陷上方布置刻度胶带,加载时监测应变片的应力变化;

17.若应变片的应力幅值无明显变化,则判定疲劳裂纹未产生;

18.若应变片的应力幅值突然明显增大,或者应力幅值变为0,则判定为疲劳裂纹已经产生,并进一步进行疲劳裂纹的确认。

19.根据本发明的一个实施例,所述进一步进行疲劳裂纹的确认方法为:车轴停止加载并拆除应变片后,对车轴的人工缺陷外表面处进行磁粉探伤,依据磁粉的线性显示确定疲劳裂纹已经产生。

20.根据本发明的一个实施例,所述持续施加旋转弯曲载荷,测量车轴截面弯曲应力幅值达到第二应力幅值,测量循环加载次数的步骤具体包括:持续施加旋转弯曲载荷,测量车轴截面弯曲应力幅值达到0.2σ

b

‑

0.24σ

b

,测量循环加载次数达到20000

‑

40000万次;

21.所述持续施加旋转弯曲载荷,测量车轴截面弯曲应力幅值达到第二应力幅值,测量循环加载次数的步骤之后,还包括持续施加旋转弯曲载荷,测量车轴截面弯曲应力幅值达到0.13σ

b

‑

0.18σ

b

,并测量循环加载次数达到20000

‑

40000万次;持续施加旋转弯曲载荷,测量车轴截面弯曲应力幅值达到0.07σ

b

‑

0.11σ

b

,并测量循环加载次数达到40000

‑

60000万次。

22.根据本发明的一个实施例,所述获得应力谱块的步骤具体包括:

23.(1)经过雨流计数法处理获得不低于16级的应力谱,将应力幅值最高的三级应力谱合并为一级应力谱,将幅值低于0.05σ

b

的应力等级去除,获得用于试验的应力谱;

24.(2)对经过步骤(1)获得的应力谱,按照应力等级低、高、低逐级施加的次序,相同等级应力在前后施加中频次折半处理,获得应力谱块。

25.根据本发明的一个实施例,所述监控疲劳裂纹的扩展情况的步骤包括采用磁粉探伤结合刻度胶带监控疲劳裂纹的扩展情况。

26.本发明提供的车轴剩余寿命的测试方法,预制的疲劳裂纹能够显著降低车轴的前沿塑性区,更加接近现车运用环境下发生的疲劳裂纹的本征特性。而且应力谱施加方法更符合现车运用环境下的应力谱随机性的特点,并且能够克服实测应力谱直接加载导致试验周期过长的问题。

附图说明

27.为了更清楚地说明本发明或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

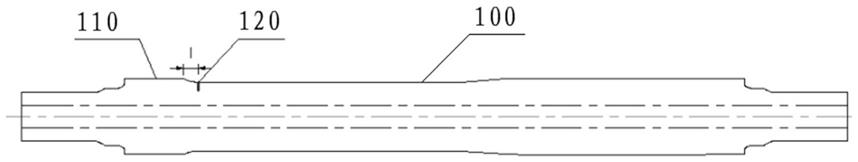

28.图1是本发明提供的车轴剖面示意图;

29.图2是本发明提供的车轴横截面示意图;

30.图3是图2中a处的放大示意图;

31.图4是本发明的车轴的安装示意图;

32.图5是图4中显示人工缺陷处的局部示意图;

33.图6是本实施例施加的应力幅值及其循环次数的对照示意图;

34.图7是本实施例的实测应力谱与处理后的应力谱对照示意图;

35.图8是本实施例施加的应力谱块数的示意图;

36.附图标记:

37.100、车轴;110、轮座;120、人工缺陷;a、深度;2c、长度;130、工装车轮;140、压板支柱;150、螺栓;160、u形压板;170、试验工装平台;180、刻度胶带;190、应变片;200、偏心激振器。

具体实施方式

38.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明中的附图,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

39.目前车轴100疲劳试验中存在如下缺点:(1)试验预制的疲劳裂纹为较大应力载荷下产生,裂纹前沿处的材料性能(塑性变形硬化程度和塑性区)变化大,而列车运用过程中的疲劳裂纹为小载荷下发生,裂纹前沿的塑性变形硬化程度和塑性区均较小,导致了试验获得的疲劳裂纹特性与线路实际发生的裂纹特性不相同;(2)试验应力谱无法施加线路的随机应力谱,且难以涵盖曲线、道岔、振动等多种特征形式的应力谱,因此导致了实验室获得的车轴100剩余寿命与线路条件下的车轴100剩余寿命存在差距大的缺点;(3)试验发生应力的循环次数直接施加于试验,导致试验周期过长,试验成本太大。

40.为了解决上述技术问题,本发明提供了一种车轴100剩余寿命的测试方法,本实施例的车轴100可以是空心车轴,如图1至图5所示,具体测试方法包括如下步骤:

41.s1、如图1所示,在车轴100轴身表面距离轮座110内侧第一距离处加工人工缺陷120,需要说明的是,车轴100的两端用来安装车轮,车轴100在安装车轮处形成轮座110,轮座110靠近车轴100端部的一侧为外侧,轮座110远离车轴100端部的一侧为内侧。

42.s2、如图4所示,将车轴100靠近人工缺陷120处的轮座110安装在工装车轮130的轮毂孔内,并将工装车轮130固定在试验工装平台170上,具体地,将工装车轮130水平放置在试验工装平台170上,工装车轮130的轮毂孔的轴线竖直,将车轴100有人工缺陷120的一端竖向装配在轮毂孔中,当然,为了工装车轮130在试验过程中一直保持稳固,需要将工装车轮130固定安装在试验工装平台170上,工装车轮130外侧设有压板支柱140,压板支柱140与工装车轮130高度一致,压板支柱140与工装车轮130上方设有u形压板160,螺栓150依次穿过u形压板160、压板支柱140和工装车轮130的缝隙,直至工作台的燕尾槽,保证车轴100固定在试验工装平台170上。

43.s3、车轴100竖向设置,在车轴100远离人工缺陷120的一端施加旋转弯曲载荷,测量车轴100截面弯曲应力幅值达到第一应力幅值,持续加载直至产生疲劳裂纹。

44.s4、在车轴100产生疲劳裂纹之后,持续施加旋转弯曲载荷,测量车轴100截面弯曲应力幅值达到第二应力幅值,测量循环加载次数,其中,第二应力幅值小于第一应力幅值。

45.s5、获得应力谱块,按照获得的应力谱块施加载荷,并在该应力谱块执行完毕后循

环施加载荷,监控疲劳裂纹的扩展情况,直至车轴100失稳,则试验停止。

46.s6、根据施加的应力谱块数乘以应力谱块对应的里程数作为车轴100的剩余寿命,例如应力谱块重复施加了10次,则用10*里程数便得出车轴100的剩余寿命。

47.本发明车轴100剩余寿命的测试方法,预制的疲劳裂纹能够显著降低车轴100的前沿塑性区,更加接近现车运用环境下发生的疲劳裂纹的本征特性。而且应力谱施加方法更符合现车运用环境下的应力谱随机性的特点,并且能够克服实测应力谱直接加载导致试验周期过长的问题。

48.根据本发明的一个实施例,s1中,如图1所示,具体为在车轴100轴身表面距离轮座110内侧i=35

‑

45mm处加工人工缺陷120,人工缺陷120采用电火花方式加工。

49.根据本发明的一个实施例,如图2和图3所示,所述人工缺陷120为由车轴100的轴身表面向内凹的半椭圆面,所述人工缺陷120的深度a在0.8

‑

1.8mm,人工缺陷120的深度a与长度2c之比为0.25

‑

0.35。

50.根据本发明的一个实施例,所述在车轴100远离人工缺陷120的一端施加旋转弯曲载荷的步骤,具体包括在车轴100远离人工缺陷120的一端安装偏心激振器200,通过所述偏心激振器200施加旋转弯曲载荷,所述偏心激振器200由电机通过联轴节带动旋转。随偏心激振器200转速的提高,旋转频率逐渐接近轮轴组的共振频率,并且偏心激振器200的转速越高,对轮轴组的激振作用越强,对轮轴组施加的旋转弯曲载荷也就越大,直至偏心激振器200转速的旋转频率达到轮轴组的共振频率时,对轮轴组的激振作用最强,对轮轴组施加的旋转弯曲载荷(疲劳载荷)也达到最大。

51.根据本发明的一个实施例,所述测量车轴100截面弯曲应力幅值达到第一应力幅值,持续加载直至产生裂纹的步骤,具体包括测量车轴100截面弯曲应力幅值达到0.3σ

b

‑

0.4σ

b

(σ

b

为车轴100材料的抗拉强度),持续加载直至产生疲劳裂纹。

52.根据本发明的一个实施例,产生疲劳裂纹的监测方法包括:如图5所示,在车轴100人工缺陷120的外表面尖端处布置应变片190,人工缺陷120长度方向的两端为尖端,在人工缺陷120上方布置刻度胶带180,加载时监测应变片190的应力变化,若应变片190的应力幅值无明显变化,则判定疲劳裂纹未产生;若应变片190的应力幅值突然明显增大,或者应力幅值变为0,则判定为疲劳裂纹已经产生,并进行下一步确认。

53.产生疲劳裂纹的确认方法为:车轴100停止加载并拆除应变片190后,对车轴100人工缺陷120外表面处进行磁粉探伤,依据磁粉的线性显示确定疲劳裂纹已经产生。

54.根据本发明的一个实施例,如图6所示,所述持续施加旋转弯曲载荷,测量车轴100截面弯曲应力幅值达到第二应力幅值,测量循环加载次数的步骤具体包括:持续施加旋转弯曲载荷,测量车轴100截面弯曲应力幅值达到0.2σ

b

‑

0.24σ

b

,测量循环加载次数达到20000

‑

40000万次。

55.所述持续施加旋转弯曲载荷,测量车轴100截面弯曲应力幅值达到第二应力幅值,测量循环加载次数的步骤之后,还包括持续施加旋转弯曲载荷,测量车轴100截面弯曲应力幅值达到0.13σ

b

‑

0.18σ

b

,并测量循环加载次数达到20000

‑

40000万次;持续施加旋转弯曲载荷,测量车轴100截面弯曲应力幅值达到0.07σ

b

‑

0.11σ

b

,并测量循环加载次数达到40000

‑

60000万次。本实施例分四次加载旋转弯曲载荷,而且每次施加的截面弯曲应力幅值由大到小,以便于把试验车轴100的裂纹塑性区降下来,从而和线路运行的车轴100裂纹特性保持

一致。从而试验获得的疲劳裂纹特性与线路实际发生的裂纹特性相同,试验结果更准确,而且试验周期短。

56.当然,还可以分五次、六次等次数加载旋转弯曲载荷。

57.根据本发明的一个实施例,所述获得应力谱块的步骤具体包括:

58.(1)如图7和图8所示,根据8000

‑

20000km的线路实测动应力,经过雨流计数法处理获得不低于16级的应力谱,将应力幅值最高的三级应力谱合并为一级应力谱,将幅值低于0.05σ

b

的应力等级去除,获得用于试验的应力谱;

59.(2)对经过步骤(1)获得的应力谱,按照应力等级低

→

高

→

低逐级施加的次序,相同等级应力在前后施加中频次折半处理,获得应力谱块。

60.根据本发明的一个实施例,所述监控疲劳裂纹的扩展情况的步骤包括采用磁粉探伤结合刻度胶带180监控疲劳裂纹的扩展情况。

61.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1