物料传送盒的清洁成果检测方法及其装置与流程

1.本发明涉及在不同加工区站之间装填及移载物料用的传送盒,还涉及该传送盒在完成湿清洁的后包含湿度及落尘量在内的清洁成果检测技术,尤其是一种物料传送盒的清洁成果检测方法及其装置。

背景技术:

2.现有技术中,最接近本发明的物料传送盒的,是一种用于载运半导体晶元的前开式晶元传送盒(front opening unified pod,foup,以下简称晶元传送盒)。

3.半导体晶元在产制过程中,特别是在各个加工区站内,以及在各个加工区站之间载运晶元的过程中,对于洁净度的要求甚高,特别是避免环境中出现落尘微粒,而影响晶元的产制合格率。

4.且知,半导体晶元的载运,常见使用上述晶元传送盒,通过自动化搬运系统的运作,使多个晶元传送盒能分别在各个加工区站中撷取、容置晶元,并且能在各个加工区站之间移送晶元,而后在到达目标地的加工区站时卸载晶元。

5.晶元传送盒是由一可开启式的前盖和一盒体相互组扣而成,该盒体内部的双侧壁面上具有凸伸成梳状的肋片,用于支撑容置于内的晶元,使得每一晶元传送盒内都可容置多数片晶元。

6.基于洁净度的高标准要求,晶元传送盒在使用一段特定时间的后必须要进行自动化清洁。目前,已知的对晶元传送盒进行自动化清洁的较先进技术,可见于cn102804332b、tw201400202a(中国台湾专利)、cn1082222a、us20140069467a1等专利,所述的这些专利公开教示于晶元的生产线中设置一清洁区站,并且利用自动化搬运系统将待清洗的晶元传送盒移送至该清洁区站的一装载端口(load port)上,利用清洁区站内的自动手臂(robot)撷取装载端口上的晶元传送盒,并将晶元传送盒的前盖和盒体先行分离,而后自动撷取该前盖和该盒体依序通过清洗液的湿清洗、干燥等步骤,以净化可能残留于该前盖和该盒体的内、外表面的微粒,进而提升无尘传送的洁净度。

7.且知,无尘传送晶元用的晶元传送盒,目前已经被应用至无尘传送高阶电路载板的场合,例如像崁入式多晶片互连桥接(embedded multi-die interconnect bridge,emib)用电路载板或使用abf作为增层材料的电路载板等,这些高阶电路载板的面域相对较传统pcb大,且采长方形的排版模式呈现,使得高阶电路载板的硬度也相对较传统pcb软。依此,当传送盒内的容置物必须由晶元变更成是高阶电路载板时,必须改变传送盒的内部构造,才能使每一个传送盒内能够稳定的容置多片高阶电路载板。

8.请参阅图1、图2及图3,揭示现有用于容置所述高阶电路载板16(以下简称载板16)的物料传送盒10的态样,其盒体11及前盖12具有晶元传送盒的相同特征,特别包括该盒体11的双侧壁面11a上具有凸伸成梳状的肋片13。此外,基于作为容置物的载板16的面域相对较大且较软,因此该盒体11内还必须形成由底部11b凸伸至容置腔14的悬状支撑杆15,以便利用双侧肋片13来支撑载板16的双端16a,并且利用悬状支撑杆15来架持载板16之中段部

16b,避免载板16在物料传送盒10内发生塌陷或相互干涉的现象(详如图1、图2及图3所示)。

9.由此可知,基于不同容置物的差异,会影响传送盒的盒体内部构造的复杂度,特别是,装载载板16用的物料传送盒10,其盒体11内部具有梳状肋片13和悬状支撑杆15的整体构造相对较晶元传送盒的盒体构造复杂。然而,本发明所针对的物料传送盒,除了包含上述晶元传送盒之外,也包含装载载板用的物料传送盒10。

10.上述这些物料传送盒在执行上述清洁技术之后,为能确保盒内残留的水分子能被充分去除,而达到理想的干燥效果,并且避免欲装载的晶元或载板遭受湿气影响,通常需要进行该清洁后的物料传送盒或其盒体的湿度检测;对此,cn102804332b专利中有概念性的教示在对前盖及盒体湿清洗的后于具有负压的腔室环境的干燥工序中,可以使用湿度传感器监测干燥过程和结束点;然而,cn102804332b专利却未进一步教示该湿度传感器如何在干燥腔室或其他位置对已清洗和干燥后的传送盒进行湿度监测;对此缺憾,本发明乃进一步地提出具体的技术,以克服该缺憾。

技术实现要素:

11.本发明的目的,旨在改进现有晶元或载板等物料的传送盒,在进行自动清洁后能接序执行清洁成果的检测,所述的清洁成果包含湿度及落尘量检测。

12.为此,本发明特别将清洁成果检测技术融入物料传送盒的清洁加工区站中,以确保通过清洁后的物料传送盒,自清洁加工区站对外输出时,该物料传送盒四周的内表面的湿度及落尘量,或其盒体四周的内、外表面的湿度及落尘量,都能达到理想的干燥度及洁净度要求,以利于品管清洁成果。

13.为实现上述目的,本发明采用的技术方案是:

14.一种物料传送盒的清洁成果检测方法,实施于一清洁加工区站中,其特征在于,该清洁加工区站能依序执行包括下列清洁物料传送盒的步骤(1)至步骤(4):

15.步骤(1),分离清洁前的物料传送盒成为一前盖及一盒体;

16.步骤(2),湿清洗该前盖及该盒体;

17.步骤(3),干燥该前盖及该盒体,其中至少该盒体在真空环境下进行干燥,所述真空环境由该清洁加工区站中的至少一干燥腔室内生成负压而形成;及

18.步骤(4),结合该前盖及该盒体,成为清洁后的物料传送盒;

19.其中,所述清洁成果的检测方法,包括执行下列工序(3-1)至工序(3-4):

20.工序(3-1),选定能生成真空的该干燥腔室作为检测场所,并以该干燥腔室内完成干燥的该前盖、该盒体的至少其中之一作为检测物件;

21.工序(3-2),导入洁净的干燥空气进入该干燥腔室内解除真空,并于该干燥腔室内生成一正压干燥空气接触该检测物件四周的内表面及外表面,令正压干燥空气吸收干燥后残留于该检测物件四周的内表面及外表面的至少一清洁成果判断因子;

22.工序(3-3),撷取该干燥腔室内的正压干燥空气;及

23.工序(3-4),使用至少一检测元件检知该正压干燥空气中的所述清洁成果判断因子的含量。

24.所述物料传送盒的清洁成果检测方法,其中,湿清洗和干燥该前盖及该盒体之间,还包含对该前盖及该盒体进行除液的步骤。

25.所述物料传送盒的清洁成果检测方法,其中,所述检测元件为一湿度传感器,所述清洁成果判断因子为该正压干燥空气所吸收的水分子。

26.所述物料传送盒的清洁成果检测方法,其中,所述检测元件为一微粒子计数器,所述清洁成果判断因子为该正压干燥空气所吸收的落尘微粒。

27.所述物料传送盒的清洁成果检测方法,其中,该检测物件为该盒体,该盒体的底部凸伸有至少一悬状支撑杆,该检测物件四周的内表面包含该悬状支撑杆的四周表面。

28.一种物料传送盒的清洁成果检测装置,设置于物料传送盒的一清洁加工区站中,该物料传送盒能在该清洁加工区站中分离成一前盖及一盒体,该前盖、该盒体并能各自或一起接受该加工区站中多个腔室的清洁加工,而后结合成清洁后的物料传送盒,其特征在于,该清洁加工区站配置包括:

29.至少一清洗腔室,设有多个能喷撒清洗液的喷液嘴,对该前盖、该盒体进行湿清洗;

30.至少一干燥腔室,设有一负压通道及多个热能元件,该负压通道连通于至少一所述干燥腔室和一抽气泵之间,用以撷取至少一所述干燥腔室内的空气而生成真空环境,多个所述热能元件能对该前盖、该盒体进行干燥;

31.其中,该检测装置系以该前盖、该盒体的至少其中之一作为检测物件,该检测装置安装于至少一所述干燥腔室,包括:

32.一进气孔,设于至少一所述干燥腔室的一侧并且连接一供气机,该进气孔能导引洁净的干燥空气进入至少一所述干燥腔室内解除真空,并生成能接触该检测物件四周的内表面及外表面的正压干燥空气,用以吸收干燥后残留于该检测物件上的至少一清洁成果判断因子;

33.一正压通道,由一多通管连接至少一所述干燥腔室而建构形成,用以排放至少一所述干燥腔室内的正压干燥空气;及

34.至少一检测元件,安装于该多通管上,用以检知正压干燥空气中的所述清洁成果判断因子的含量。

35.所述物料传送盒的清洁成果检测装置,其中,该清洗腔室还设有多个吹气元件,对喷撒清洗液后的该前盖、该盒体进行除液。

36.所述物料传送盒的清洁成果检测装置,其中,该清洁加工区站还配置至少一除液腔室,且至少一所述除液腔室设有多个吹气元件,对喷撒清洗液后的该前盖、该盒体进行除液。

37.所述物料传送盒的清洁成果检测装置,其中,该负压通道及该正压通道共用该多通管,且该抽气泵经由该多通管连接至少一所述干燥腔室。

38.所述物料传送盒的清洁成果检测装置,其中,至少一所述干燥腔室设有一负压撷取孔,该多通管经由该负压撷取孔而与至少一所述干燥腔室相连接。

39.所述物料传送盒的清洁成果检测装置,其中,该正压通道形成于该多通管内,至少一所述干燥腔室还设有一正压撷取孔,该多通管经由该正压撷取孔而与至少一所述干燥腔室相连接。

40.所述物料传送盒的清洁成果检测装置,其中,所述检测元件为一湿度传感器,所述清洁成果判断因子为该正压干燥空气所吸收的水分子。

41.所述物料传送盒的清洁成果检测装置,其中,所述检测元件为一微粒子计数器,所述清洁成果判断因子为该正压干燥空气所吸收的落尘微粒。

42.所述物料传送盒的清洁成果检测装置,其中,该检测物件为该盒体,该盒体的底部凸伸有至少一悬状支撑杆,该检测物件四周的内表面包含该悬状支撑杆的四周表面。

43.一种物料传送盒的清洁成果检测方法,其特征在于,该清洁加工区站能依序执行包括下列清洁物料传送盒的步骤(1)至步骤(4):

44.步骤(1),分离清洁前的物料传送盒成为一前盖及一盒体;

45.步骤(2),湿清洗该前盖及该盒体;

46.步骤(3),干燥该前盖及该盒体;及

47.步骤(4),结合该前盖及该盒体,成为清洁后的物料传送盒;

48.其中,所述清洁成果的检测方法,包括以该干燥后结合而成的物料传送盒作为一检测物件,依序执行下列工序(4-1)至工序(4-4):

49.工序(4-1),选定该清洁加工区站的一平台作为检测场所,并且放置及定位该检测物件于该平台;

50.工序(4-2),经由所述平台导引洁净的干燥空气进入该检测物件的一封闭容置舱,使所述封闭容置舱内生成一正压干燥空气接触所述封闭容置舱四周的内表面,令正压干燥空气吸收干燥后残留于该封闭容置舱四周内表面的至少一清洁成果判断因子;

51.工序(4-3),撷取所述封闭容置舱内的正压干燥空气;及

52.工序(4-4),使用至少一检测元件检知该正压干燥空气中的所述清洁成果判断因子的含量。

53.所述物料传送盒的清洁成果检测方法,其中,该盒体在真空环境下执行干燥。

54.所述物料传送盒的清洁成果检测方法,其中,该平台为该清洁加工区站中用以放置清洁前及清洁后的物料传送盒用的装载端口。

55.所述物料传送盒的清洁成果检测方法,其中,湿清洗和干燥该前盖及该盒体之间,还包含对该前盖及该盒体进行除液的步骤。

56.所述物料传送盒的清洁成果检测方法,其中,所述检测元件为一湿度传感器,所述清洁成果判断因子为该正压干燥空气所吸收的水分子。

57.所述物料传送盒的清洁成果检测方法,其中,所述检测元件为一微粒子计数器,所述清洁成果判断因子为该正压干燥空气所吸收的落尘微粒。

58.所述物料传送盒的清洁成果检测方法,其中,该盒体的底部凸伸有至少一悬状支撑杆,该盒体四周的内表面包含该悬状支撑杆的四周表面。

59.一种物料传送盒的清洁成果检测装置,设置于物料传送盒的一清洁加工区站中,该物料传送盒能在该清洁加工区站中分离成一前盖及一盒体,该前盖、该盒体并能各自或一起接受该加工区站中多个腔室的清洁加工,而后结合成清洁后的物料传送盒作为一检测物件,其特征在于,该清洁加工区站配置包括:

60.至少一清洗腔室,设有多个能喷撒清洗液的喷液嘴,对该前盖、该盒体进行湿清洗;

61.至少一干燥腔室,至少设有多个热能元件,对该前盖、该盒体进行干燥;

62.至少一平台,用以放置及定位该检测物件,该检测物件具有一第一接口及一第二

接口;

63.该检测装置安装于至少一所述平台,包括:

64.一进气接嘴,设于至少一所述平台的一侧并连通该第一接口,且该进气接嘴连接一供气机,用以导引洁净的干燥空气依序经由进气接嘴、第一接口进入该检测物件的一封闭容置舱,而生成能接触该封闭容置舱四周的内表面的正压干燥空气,用以吸收干燥后残留于该封闭容置舱四周内表面的至少一清洁成果判断因子;

65.一排气接嘴,设于至少一所述平台的另一侧并连通该第二接口,该排气接嘴用于导引所述封闭容置舱内的正压干燥空气对外排放;

66.一多通管,连接该排气接嘴,用以撷取所述封闭容置舱内的正压干燥空气;及

67.一检测元件,安装于该多通管,用以检知正压干燥空气中的所述清洁成果判断因子的含量。

68.所述物料传送盒的清洁成果检测装置,其中,至少一所述平台为该清洁加工区站中用以放置清洁前及清洁后的物料传送盒用的装载端口。

69.所述物料传送盒的清洁成果检测装置,其中,至少一所述清洗腔室还设有多个吹气元件,对喷撒清洗液后的该前盖、该盒体进行除液。

70.所述物料传送盒的清洁成果检测装置,其中,该清洁加工区站还配置至少一除液腔室,且至少一所述除液腔室设有多个吹气元件,对喷撒清洗液后的该前盖、该盒体进行除液。

71.所述物料传送盒的清洁成果检测装置,其中,至少一所述干燥腔室还设有一负压通道,该负压通道连接一抽气泵撷取至少一所述干燥腔室内的空气而生成真空,且至少该盒体系在真空的至少一所述干燥腔室内进行干燥。

72.所述物料传送盒的清洁成果检测装置,其中,该多通管还连接一抽气机,使该检测元件安装于该排气接嘴和该抽气机之间的多通管。

73.所述物料传送盒的清洁成果检测装置,其中,所述检测元件为一湿度传感器,所述清洁成果判断因子为该正压干燥空气所吸收的水分子。

74.所述物料传送盒的清洁成果检测装置,其中,所述检测元件为一微粒子计数器,所述清洁成果判断因子为该正压干燥空气所吸收的落尘微粒。

75.所述物料传送盒的清洁成果检测装置,其中,该盒体的底部凸伸有至少一悬状支撑杆,该封闭容置舱四周的内表面包含该悬状支撑杆的四周表面。

76.根据上述,本发明所能呈现的技术功效在于:

77.1.使用清洁加工区站中既有的干燥腔室,其可建立负压而生成真空的条件,作为清洁后的检测物件(包含盒体、前盖的至少其中之一)所含清洁成果判断因子(包含水分子、落尘微粒)的检测场所,并能凭借该干燥腔室中导入正压干燥空气的解除真空(即破真空)的手段,进一步在破真空的导引及排放正压干燥空气的过程中,有效地捕集并检知该正压干燥空气中含有清洁成果判断因子的含量暨数量;如此为的,不但能够利用正压干燥空气作为引流,而有效且方便地检知经过湿清洗及干燥后的该盒体的内、外表面,是否达到理想的干燥度及洁净度要求,而且还能简化清洁成果检测装置的结构复杂度。

78.2.使用清洁加工区站中能放置物料传送盒的一平台,作为检测物件(即清洁后的物料传送盒)所含清洁成果判断因子(包含水分子、落尘微粒)的检测场所,所述平台可以是

引用清洁加工区站中既有的一装载端口所具备的平台,或该清洁加工区站中构装的独立台面,或由所述腔室的顶面作为所述平台,以便能凭借所述平台上既有或新增配置的进、排气接嘴,特别是能够利用该进气接嘴导引洁净干燥空气进入检测物件的封闭容置舱内生成正压干燥空气,还能利用该排气接嘴排出并且收集该正压干燥空气;如此为的,当使用装载端口上所提供的平台作为检测场所时,不但能够利用该装载端口上既有的进、排气接嘴来导引正压干燥空气,而且还能利用正压干燥空气作为引流,进而有效且方便地检知检测物件的封闭容置舱的内表面,是否达到理想的干燥度及洁净度要求,此外还能简化清洁成果检测装置的结构复杂度。

79.在此所揭示的各实施例的特征及技术效果,将呈现于下方的描述与图示中。

附图说明

80.图1是物料传送盒的立体分解图。

81.图2及图3分别是物料传送盒的不同视角的剖示图。

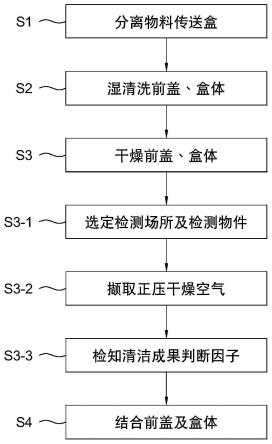

82.图4是本发明物料传送盒的清洁成果检测方法的第一实施例的步骤及工序流程图。

83.图5是本发明物料传送盒的清洁成果检测方法的第二实施例的步骤及工序流程图。

84.图6、图7、图8、图9、图10a、图10b、图11、图12依序是本发明清洁成果检测方法的动作示意图。

85.图13是本发明清洁加工区站的配置示意图。

86.图14是图13中由装载端口提供的平台的立体示意图。

87.图15是图13中盒体干燥腔室的剖示图。

88.附图标记说明:10-物料传送盒;10a-封闭容置舱;11-盒体;11a-壁面;11b-底部;11c-开口;11d-第一接口;11e-第二接口;11f-内表面;11g-外表面;12-前盖;13-肋片;14-容置腔;15-支撑杆;16-载板;16a-双端;16b-中段部;20-机械手臂;30-装载端口;31-平台;32-线性驱动器;33-旋动器;34-排气接嘴;35-进气接嘴;36-侧壁;40-前盖清洁腔室;50-盒体清洗腔室;50a-盖板;51-喷液嘴;511-壁面喷液嘴;512-旋转喷液嘴;60-盒体除液腔室;70-盒体干燥腔室;70a-盖板;71-负压通道;71a-负压撷取孔;72-热能元件;721-垂立式电热板;722-壁型电热板;73-正压通道;73a-正压撷取孔;74-保温层;75-进气孔;76-抽气泵;77-抽气机;78-供气机;80-多通管;81-湿度传感器;82-微粒子计数器;90-清洁加工区站;d-预定方向;l-开盖位置;s1至s4-第一及第二实施例的步骤说明;s3-1至s3-3-第一实施例的工序说明;s4-1至s4-4-第二实施例的工序说明。

具体实施方式

89.在本发明说明于下的具体实施方式中,「清洁」用语与「清洗」用语不为相同,其中「清洁」包含「湿清洗及干燥」的步骤;此外,本发明以「步骤」用语表明在一清洁加工区站中对物件执行所述清洁的程序,并以「工序」用语表明含藏于上述清洁步骤中对物料传送盒或检测物件执行「清洁成果检测」的程序。

90.请参阅图4,为本发明第一实施例的步骤及工序流程图,说明本发明提供物料传送

盒的清洁成果检测方法,系实施于一清洁加工区站90中(如图13所示),该清洁加工区站90可由执行物料传送盒10的湿清洗及干燥用的腔室及相关设备框围形成多边形的站地区域,而且该清洁加工区站90内部还配置有一撷取、移动、分离、释放及组装物料传送盒10用的机械手臂20(如图13所示),依此,便于利用该清洁加工区站90对物料传送盒10执行下列清洁加工的步骤s1至步骤s4:

91.步骤s1:分离物料传送盒

92.请合并参阅图7及图13,说明清洁加工区站90周边的移载设备(图未示),会先将待清洁的物料传送盒10移载至清洁加工区站90内,接续机械手臂20会以夹持所述物料传送盒10的盒体11双侧外壁的方式,撷取并移动该物料传送盒10至清洁加工区站90内的一开盖位置l;该开盖位置l上设有针对物料传送盒10的前盖12设置的固持件以及开盖钥匙(图未示),该固持件可以实施成是吸盘或其他例如是活动卡勾等元件制成,且该前盖12上原本即设有对应开盖钥匙的钥匙孔(图未示);当机械手臂20撷取并移动物料传送盒10至开盖位置l时,其盒体11预定的开口11c位置,正好能朝向该开盖位置l方向,并使前盖12能和开盖位置l上的固持件接触,令固持件吸附或嵌持该盒体11上的前盖12,此时,开盖位置l上的开盖钥匙能植入前盖12的钥匙孔内,开盖钥匙并启动旋转,以解除前盖12和盒体11之间经由卡榫而相互扣持的状态,随后,令已夹持盒体11的机械手臂20产生退缩式移动,以完成开盖动作,随后机械手臂20并移动盒体11远离前盖12,使盒体11的开口11c对外显露。

93.步骤s2:湿清洗前盖、盒体

94.请参阅图13,揭示在清洁加工区站90内对前盖12及盒体11各自进行湿清洗为例,作为实施上的说明,包括该前盖12在实施清洁(包含湿清洗步骤)时,是在一前盖清洁腔室40内进行,该盒体11的湿清洗步骤是在一盒体清洗腔室50内进行,该前盖清洁腔室40和盒体清洗腔室50可分布于该清洁加工区站90的四周。

95.除此之外,分离后的前盖12及盒体11,也可在同一清洗腔室中接受同步湿清洗,也属本发明可涵盖的应用。但对于构造相对较前盖12复杂的盒体11而言,本发明建议采用单独的盒体清洗腔室50进行盒体11的湿清洗,能取得较佳的清洗效果。但对于其构造相对较盒体11单纯(不复杂)的前盖12而言,实施湿清洗、除液的步骤,可以在专用的前盖清洁腔室40内依序进行,即能达到洁净的效果。

96.对盒体11的湿清洗而言,必须说明的是,由于机械手臂20载运盒体11移动时能使开口11c对外显露,因此当盒体11进行湿清洗时,机械手臂20能让盒体11的开口11c以朝下的方式(也即和地心引力的作用方向相同)置入盒体清洗腔室50内,能使残留在盒体11四周的内表面11f及外表面11g的清洗液,能顺应地心引力而更顺畅的经由开口11c离开盒体11,以减轻或免除后序除液时的负担。

97.另外,上述湿清洗步骤s2也可包含或不包含对已湿清洗后的前盖12、盒体11进行除液的步骤;进言的,该前盖清洁腔室40、盒体清洗腔室50或前盖与盒体共用的清洗腔室内,可同时布设多个喷液元件及多个吹气元件,令多个所述喷液元件先喷撒清洗液至前盖12、盒体11的四周表面实施湿清洗,随后令多个所述吹气元件喷注干燥气体至前盖12、盒体11的四周表面,使前盖12及盒体11四周表面所附着的清洗液能充分地被吹除,进而完成前盖12及盒体11的湿清洗步骤s2。

98.当上述湿清洗步骤s2不包含所述的除液步骤时,可于该清洁加工区站90中增设至

少一除液腔室,特别包含盒体11专用的盒体除液腔室60(如图13所示)或盒体与前盖共用的除液腔室,并使多个所述吹气元件能布设于该除液腔室内,以便对已完成湿清洗后的前盖12、盒体11进行除液。

99.请参阅图8,说明在盒体清洗腔室50内专对该盒体11进行湿清洗时,盒体清洗腔室50内可布设多个喷液嘴51作为所述喷液元件,对该盒体11的内表面11f及外表面11g喷撒清洗液而完成盒体11的湿清洗步骤。其中,多个所述喷液嘴51包含布设于盒体清洗腔室50的四周内壁的多个壁面喷液嘴511,以及能植入盒体11的容置腔14内的多个旋转喷液嘴512;多个所述壁面喷液嘴511能喷撒清洗液冲洗盒体11四周的外表面11g,且多个所述旋转喷液嘴512能360度旋动式的喷撒清洗液冲洗盒体11四周的内表面11f。此外,该盒体11的内表面11f在实施上还包含该盒体11内所设置的梳状肋片13和悬状支撑杆15的四周表面;因此,多个所述旋转喷液嘴512特别能针对梳状肋片13和悬状支撑杆15的四周表面进行360度旋动式的喷撒清洗液动作,使得梳状肋片13和悬状支撑杆15上所沾染的污垢,能获得清洗液多角度的充分冲洗而离开所述内表面11f。所述盒体清洗腔室50在实施上设有一可掀式盖板50a,当该盖板50a掀开时,使所述盒体清洗腔室50连通外界,令该机械手臂20能将待进行所述湿清洗的该盒体11置入所述盒体清洗腔室50内,或由所述盒体清洗腔室50内撷取已完成所述湿清洗的该盒体11;反之,当该盖板50a闭合时,使所述盒体清洗腔室50内形成封闭空间,以利于对所述盒体清洗腔室50内的该盒体11进行所述湿清洗步骤,并能避免在对该盒体11进行所述湿清洗步骤时清洗液飞溅至所述盒体清洗腔室50外。

100.步骤s3:干燥前盖、盒体

101.请参阅图4及图13,说明在清洁加工区站90内对前盖12及盒体11各自进行干燥的步骤;其中,由于前盖12四周表面的构造较不复杂,因此该前盖12的干燥步骤可归整在该前盖清洁腔室40内进行,或者利用两个或两个以上的前盖清洁腔室40分别执行前盖12的所述湿清洗及干燥步骤。该盒体11的干燥步骤是在一盒体干燥腔室70进行,该盒体干燥腔室70是布设于该清洁加工区站90内。

102.请参阅图9,说明盒体11能以开口11c朝下的方式在盒体干燥腔室70内进行干燥;在本实施(第一实施例)中,该盒体干燥腔室70内部必须是可以生成负压的真空腔室环境,并且搭配使用多个热能元件72;此外,所述热能元件72可为面状的电热板,以便当该盒体11置入盒体干燥腔室70内部时,多个面状的所述电热板能分布于盒体11的内表面11f及外表面11g的周围,对该盒体11的内表面11f及外表面11g执行湿清洗后的干燥步骤。此外,多个热能元件72也可为红外线加热器,但效果较不理想,故不赘述。

103.特别的是,本发明在本实施(即第一实施例)中,该清洁成果检测方法系含藏于上述步骤s3的盒体干燥工序中,具体的说,该清洁成果检测方法可以针对该盒体11或该前盖12执行下列工序s3-1至工序s3-3的清洁成果检测。其中:

104.工序s3-1:选定检测场所及检测物件

105.请参阅图10a,说明本实施中,举例以选定盒体干燥腔室70作为检测场所,并以真空环境下完成干燥的盒体11作为检测物件,以便于清洁后的盒体11能实施清洁成果的检测。

106.工序s3-2:检测场所导入干燥空气破真空

107.如图10a所示,说明将洁净的干燥空气导入被选定的盒体干燥腔室70(即检测场

所)内,以便于利用干燥空气来解除盒体干燥腔室70内的真空状态(即破真空),并使被导入的干燥空气能于盒体干燥腔室70内生成一正压干燥空气,也就是使盒体干燥腔室70内的气压大于外界的大气压力,以便于凭借正压干燥空气接触盒体11的内表面11f及外表面11g,并利用正压干燥空气来吸收盒体11的内、外表面11f、11g尚未挥发的清洗液的水分子;本发明即是利用被正压干燥空气吸收的水分子,来以作为后续实施检测时的一项清洁成果判断因子。

108.工序s3-3:撷取正压干燥空气

109.如图10a所示,说明以低于1atm的负压流(可由一抽气泵提供)来撷取该盒体干燥腔室70内的正压干燥空气。

110.工序s3-4:检知清洁成果判断因子

111.如图10a所示,说明使用至少一检测元件还检知正压干燥空气中的所述清洁成果判断因子的含量。进一步的说,所述检测元件可为一湿度传感器81或为一微粒子计数器82;该湿度传感器81及微粒子计数器82也可同时存在。

112.当检测元件为湿度传感器81时,所述清洁成果判断因子为该正压干燥空气所吸收的水分子,以便经由湿度传感器81来读取所述水分子的含量,进而确知经过清洁后的盒体11的内、外表面11f、11g的湿度,是否已符合既定的干燥标准。此外,当检测元件为微粒子计数器82时,所述清洁成果判断因子为该正压干燥空气所吸收的落尘微粒,以便经由微粒子计数器82来读取所述落尘微粒的含量,进而确知经过清洁后的盒体11的内、外表面11f、11g的洁净度,是否已符合既定的清洁标准。

113.步骤s4:结合前盖及盒体

114.本步骤系在完成上述工序s3-4的后进行。请参阅图11,说明先将接受过湿清洗及干燥步骤的前盖12放置于该开盖位置l上,该开盖位置l也可当作是一闭盖位置,细言的,当前盖12完成湿清洗(可含除液)及干燥后,且盒体11也一并完成湿清洗(可含除液)、干燥步骤之后,可分别经由机械手臂20的载运而在开盖位置l(即闭盖位置)组扣,以便结合成清洁后且完成清洁成果检测后符合干燥度及洁净度双重标准的物料传送盒10。

115.另一方面,本发明还提供一种物料传送盒的清洁成果检测装置,使上述第一实施例的物料传送盒的清洁成果检测方法可以容易地被实施。

116.为此,请再次参阅图13,说明本发明的清洁成果检测装置的装配态样,设置于物料传送盒的清洁加工区站90中。如前所述,该清洁加工区站90包括由前盖12、盒体11的至少一所述清洗腔室及至少一所述干燥腔室框围形成,且清洁加工区站中90设有所述机械手臂20,以便前盖12、盒体11能各自或一起接受该加工区站90中多个腔室的清洁加工(请参照前述,不再赘述)。

117.请进一步参阅图10a及图10b,说明本发明的清洁成果检测装置系安装于至少一所述干燥腔室,并且以该前盖12、该盒体11的至少其中之一作为检测物件。在图10a及图10b中,至少一所述干燥腔室系以盒体干燥腔室70为例,并以盒体11作为检测物件为例,说明盒体干燥腔室70设置包含一负压通道71及多个热能元件72,该负压通道71连通于盒体干燥腔室70和一抽气泵76之间,用以撷取盒体干燥腔室70内的空气而生成真空环境,多个所述热能元件72能对植入盒体干燥腔室70内的盒体11进行干燥。

118.该清洁成果检测装置系在盒体干燥腔室70设置包括一负压撷取孔71a、一进气孔

75、一多通管80及至少一所述检测元件。其中:

119.该负压撷取孔71a设于盒体干燥腔室70的一侧,用以衔接能生成负压动力源的所述抽气泵76,而建构出盒体干燥腔室70的一负压通道71,用以导引抽气泵76生成的负压而使盒体干燥腔室70形成所述真空环境。

120.该进气孔75设于该盒体干燥腔室70的另一侧,可连接管路而直接撷取能够生成正压动力的超纯净空气(x-cda)进入盒体干燥腔室70内;或者,令进气孔75经由管路连接一加装有过滤元件的供气机78,或将过滤元件装设于进气孔75与供气机78之间的管路上,凭借供气机78生成正压动力,进而提供洁净的干燥空气(cda)经由进气孔75导入盒体干燥腔室70内。根据此等配置,能使盒体干燥腔室70内负压环境转变成正压环境,以解除盒体干燥腔室70内的真空状态,并且在盒体干燥腔室70生成能接触盒体11四周的内、外表面11f、11g的正压干燥空气,用以吸收所述清洁成果判断因子,且吸收有清洁成果判断因子的正压干燥空气,能经由负压撷取孔71a维持一定周期的排放至多通管80,使湿度传感器81、微粒子计数器82(即检测元件)能顺利的从正压干燥空气中取样(即清洁成果判断因子),以检知湿度及落尘微粒的含量。

121.该多通管80为具有多个相连通的接口的管状物或流道,使该多通管80的多个接口中之一接口连接于盒体干燥腔室70;进一步的说,该多通管80与盒体干燥腔室70之间的连接方式及其产生的作用,在本发明中可有两种选择。其中,图10a揭示该多通管80的第一种连接方式,图10b揭示该多通管80的第二种连接方式。

122.在图10a实施中,该多通管80能同时当作是盒体干燥腔室70的负压通道71和正压通道73使用;更进一步的说,该多通管80的多个通路端口中的两个端口分别连接于负压撷取孔71a与抽气泵76之间作为盒体干燥腔室70的所述负压通道71使用,同时,并使多通管80的多个通路端口中另外的一个或二个端口用来安装至少一所述检测元件,使多通管80还能兼具排放正压干燥空气的正压通道73使用。其中,必须说明的是,多通管80具有叉状分歧(即非串接)的多个通道,且多通管80的多个通路端口系分布在叉状分歧的通道中,以便安装或组设在所述端口的检测元件和抽气泵76能坐落于多通管80的非串接通道中,使得多通管80能以分流方式来导引负压流和正压干燥空气流;此外,至少一所述检测元件可为湿度传感器81或微粒子计数器82,或者是湿度传感器81和微粒子计数器82;当湿度传感器81和微粒子计数器82一起配置时,可安装在上述叉状分歧通道中同一个通道内的两个端口上,用来检知正压干燥空气中清洁成果判断因子的含量,而且当所述检测元件在检测时,抽气泵76并未启动,故正压干燥空气可顺利的经由多通管80的正压通道73排流,进而接受检测元件检知正压干燥空气中清洁成果判断因子的含量。

123.在图10b实施中,揭示该多通管80只用来当作是盒体干燥腔室70排放正压干燥空气的正压通道73使用,而不作为的负压通道71使用。该负压通道71可使用一般管件或流道连接于盒体干燥腔室70的负压撷取孔71a和抽气泵76之间,专责导引抽气泵76生成的负压至所述干燥腔室形成真空。在此应用下,所述盒体干燥腔室70还必须设置一正压撷取孔73a,该多通管80经由该正压撷取孔73a连接盒体干燥腔室70,而使该多通管80内成为导流正压干燥空气对外排放的正压通道73,至少一所述检测元件并于该正压通道73内检知正压干燥空气中的所述清洁成果判断因子的含量。

124.此外,在图10a及图10b实施中,多个所述热能元件72包含多个内置用的垂立式电

热板721及多个壁型电热板722;所述垂立式电热板721是立置于所述盒体干燥腔室70内,当盒体11摆放进入盒体干燥腔室70之后,垂立式电热板721能植入该盒体11的容置腔14内,使得所述垂立式电热板721能能植入双侧肋片13和悬状支撑杆15之间之间隙提供热辐射能,进而邻近地干燥该盒体11的内表面11f;所述多个壁型电热板722分别贴设于该盒体干燥腔室70的四周外壁上,且该盒体干燥腔室70的四周外壁在贴设所述壁型电热板722之后,其外围还包覆一层由保温材制成的保温层74,使得所述壁型电热板722能位于盒体干燥腔室70的四周外壁和其保温层74之间。依此实施,能使所述垂立式电热板721生成的热辐射,能直接辐射至盒体11四周的内表面11f,且所述壁型电热板722所生成的热辐射,能通过该盒体干燥腔室70的四周壁面的传导,而将热能辐射至盒体11四周的外表面11g;特别的,能使得除液后(即去除液珠后)的盒体11的内、外表面11f、11g可能残留的水分子,能在干燥步骤中充分被热辐射能蒸发,而获得理想的干燥效果。

125.再者,所述盒体干燥腔室70在实施上设有一可掀式盖板70a,当该盖板70a掀开时,使所述盒体干燥腔室70连通外界,令该机械手臂20能将待进行所述干燥的该盒体11置入所述盒体干燥腔室70内,或由所述盒体干燥腔室70内撷取已完成所述干燥的该盒体11;反之,当该盖板70a闭合时,使所述盒体干燥腔室70内形成封闭空间,以利于对所述盒体干燥腔室70内的该盒体11能在真空环境下顺利的完成所述干燥步骤。

126.其中,必须说明的是,该负压撷取孔71a、该正压撷取孔73a和该进气孔75分别设有自动阀门(例如电磁阀)。

127.在图10a所示实施中,负压撷取孔71a的自动阀门能管制负压流经由负压撷取孔71a进入盒体干燥腔室70的时机,以及正压干燥空气经由负压撷取孔71a排出盒体干燥腔室70的时机,且进气孔75的自动阀门能管制干燥空气经由进气孔75进入盒体干燥腔室70内生成正压的时机。进一步的说,当负压撷取孔71a在撷取盒体干燥腔室70内的空气生成负压时,该进气孔75为关闭状态,以利盒体干燥腔室70内生成真空环境;另当开启进气孔75导引干燥空气进入盒体干燥腔室70时,该负压撷取孔71a为关闭状态,以利盒体干燥腔室70内生成正压的干燥空气;再当开通该负压撷取孔71a排放正压干燥空气时,该进气孔75维持开启状态,使该盒体干燥腔室70内的干燥空气气能维持一定周期的正压排流状态,以利清洁成果判断因子的取样。

128.在图10b所示实施中,负压撷取孔71a的自动阀门能管制负压流经由负压撷取孔71a进入盒体干燥腔室70的时机,以及正压干燥空气经由正压撷取孔73a排出盒体干燥腔室70的时机,且进气孔75的自动阀门能管制干燥空气经由进气孔75进入盒体干燥腔室70内生成正压的时机。进一步的说,当负压撷取孔71a在撷取盒体干燥腔室70内的空气生成负压时,该正压撷取孔73a和该进气孔75为关闭状态,以利盒体干燥腔室70内生成真空环境;另当开启进气孔75导引干燥空气进入盒体干燥腔室70时,该负压撷取孔71a和该正压撷取孔73a为关闭状态,以利盒体干燥腔室70内生成正压的干燥空气;再当开通该正压撷取孔73a排放正压干燥空气时,该进气孔75维持开启状态,该负压撷取孔71a为关闭状态,使该盒体干燥腔室70内的干燥空气气能维持一定周期的正压排流状态,以利清洁成果判断因子的取样。

129.在此必须说明的是,面对构造较复杂的盒体11时,盒体11底部凸伸的悬状支撑杆15(如图10a所示),上述盒体11(即检测物件)四周的内表面11f包含悬状支撑杆15的四周表

面,且通过本发明实施的清洁成果检测,能充分确知并管制具有悬状支撑杆15等复杂构造的盒体11,在实施所述清洁加工后,是否已真实达到既定的干燥度及洁净度要求。

130.请参阅图5,为本发明第二实施例的步骤及工序流程图,说明本发明提供物料传送盒的清洁成果检测方法,其与第一实施例大致相同的,是实施于图13所示的清洁加工区站90中,对尚未清洁的物料传送盒10,执行第一实施例的步骤1至步骤4的清洁程序。但必须说明的是,在第二实施例中,特别是在执行第一实施例的步骤3的干燥前盖12、盒体11时,并不一定需要在真空环境下进行;换言之,在第二实施例中而对前盖12、盒体11进行干燥时,该干燥腔室或盒体干燥腔室70内部可以只存在常压或能生成真空环境者,都可为的。再者,第二实施例不同于第一实施例的,还包括将该检测物件替换成是接受干燥后结合而成的物料传送盒10,而非以干燥后尚未结合的前盖12、盒体11作为检测物件,换言之,第二实施例的清洁成果检测,不在干燥腔室或盒体干燥腔室70内进行。除此之外,第二实施例对前盖12、盒体11的清洁步骤,都与第一实施例的内容相同。

131.依此,第二实施例的清洁成果检测方法,可以针对第一实施例中完成步骤4暨完成清洁后而结合成的物料传送盒10,执行下列工序s4-1至工序s4-4的清洁成果检测。其中:

132.工序s4-1:选定检测场所及检测物件

133.在本工序中,可选定该清洁加工区站90中能够放置物料传送盒10的一平台31,作为实施清洁成果检测的场所;该平台31可以坐落于清洁加工区站90中能提供平坦面域的任一位置,例如像独立的台面、所述腔室的顶面、或既有用于提供机械手臂20撷取待清洁及清洁后的物料传送盒10用的一装载端口30。在下述的第二实施例中,将以装载端口30提供的平台31作为检测场所的说明。

134.在第一实施例中所述开盖位置l(即闭盖位置),可以坐落于该装载端口30的平台31的一侧壁36,以便机械手臂20能就近对放置在平台31上的待清洁或清洁后的物料传送盒10进行开盖及闭盖操作。进一步的说,完成干燥后的前盖12,可经由机械手臂20的载运而先行移动至闭盖位置l定位,随后完成干燥后的盒体11也可经由机械手臂20的载运而移动至闭盖位置l,使盒体11能与前盖12结合而成清洁后的物料传送盒10,且该清洁后的物料传送盒10内具有相当干燥度及相当洁净度的一封闭容置舱10a;接着,经由机械手臂20的载运及移动,清洁后的物料传送盒10完可被放置在该平台31(如图14所示)上定位。在本程序中,即选定该平台31上已被定位的清洁后的物料传送盒10作为清洁成果的检测物件。

135.工序s4-2:检测场所导入干燥空气

136.在本工序中,是利用该平台31导引洁净的干燥空气进入该检测物件的封闭容置舱10a,而于所述封闭容置舱10a内生成一正压干燥空气接触所述封闭容置舱10a四周的内表面11f,令正压干燥空气吸收干燥后残留于该封闭容置舱10a四周内表面11f的所述清洁成果判断因子。

137.工序s4-3:撷取正压干燥空气

138.在本工序中,是利用该平台31上衔接多通管80,来导引封闭容置舱10a内已吸收清洁成果判断因子的正压干燥空气对外排放,以利接受检测;其中,由于正压干燥空气已具备大于1atm的正压,因此可顺利的经由管道而对外排放。

139.工序s4-4:检知清洁成果判断因子

140.本工序为在上述多通管80上使用至少一检测元件检知该正压干燥空气中的所述

清洁成果判断因子的含量。本工序的实施内容以及可检知清洁成果判断因子的具体对象及其细节,都与第一实施例所揭的上述工序s3-4相同(不再赘述),并依此完成第二实施例的清洁成果检测方法。

141.另一方面,为了使上述第一、二实施例的清洁成果检测方法可以容易地被实施,本发明一并在此补强说明清洁成果检测装置的结构细节。

142.为此,请复参阅图13及图14,揭示该物料传送盒10具有多个用以灌注气体进入物料传送盒10的第一接口11d,以及多个能排放气体的第二接口11e;第一接口11d和第二接口11e分别设有逆止功能,用管制气体只能单向经由第一接口11d进入物料传送盒10内,并且单向经由第二接口11e排出物料传送盒10;该平台31上设有一进气接嘴35及一排气接嘴34。

143.进一步的,该平台31上还配置有用以移动该物料传送盒10的至少一线性驱动器32,该物料传送盒10经由线性驱动器32的驱动而在该平台31上位移,所述线性驱动器32在实施上是多个滚子相互对应的布设于该平台31上,各滚子能经由马达等驱动器的带动而同步转动,进而带动该物料传送盒10位移;该平台31上还配置有用以驱使该物料传送盒10调整盒体11的开口11c方向的一旋动器33,该旋动器33是坐落于线性驱动器32的下方。

144.依此,针对待清洁(即清洁前)的物料传送盒10而言,可经由线性驱动器32的驱动而位移至旋动器33的上方,接续,旋动器33能上升而将待清洁的物料传送盒10抬离线性驱动器32;而后,该物料传送盒10经由旋动器33的驱动而使该盒体11的开口11c背对机械手臂20(也就是朝向预定方向d),随后,该旋动器33下降而将已转向过的物料传送盒10放置于线性驱动器32上;最后,机械手臂20能撷取已转向的待清洁的物料传送盒10并移动至邻近平台31端侧的开盖位置l,使该物料传送盒10在开盖位置l分离成为前盖12及盒体11。

145.此外,针对完成干燥(即完成清洁)的物料传送盒10而言,该机械手臂20能撷取干燥腔室内一起完成干燥的前盖12及盒体11,或撷取盒体干燥腔室70以及前盖清洁腔室40内各自完成清洁的盒体11、前盖12,并使盒体11及前盖12在开盖位置l相互组扣结合成物料传送盒10后再放置于该平台31上。

146.该进气接嘴35是设于平台31的一侧并且连接所述供气机78。依此,在实施第二实施例的上述工序4-1至工序4-2过程中,也即在物料传送盒10放置及定位于平台31时,该进气接嘴35能插入并且连通该第一接口11d,令供气机78导引洁净的干燥空气依序经由进气接嘴35、第一接口11d而进入清洁后的物料传送盒10的封闭容置舱10a内生成正压干燥空气。

147.该排气接嘴34是设于平台31的另一侧,排气接嘴34并经由第一实施例中的所述多通管80以具有多个通路端口的方式连接检测元件(包括湿度传感器81、微粒子计数器82)(如图12所示),但第二实施例的多通管80上可以不连接第一实施例中的抽气泵76。依此,在实施第二实施例的上述工序4-1至工序4-2过程中,也即在物料传送盒10放置及定位于平台31时,排气接嘴34能插入并且连通该第二接口11e,使该物料传送盒10的封闭容置舱10a内已吸收清洁成果判断因子的正压干燥空气,能经由该第二接口11e、排气接嘴34而排放至多通管80,并且经由该湿度传感器81检知正压干燥空气中的水分子含量、经由微粒子计数器82检知正压干燥空气中的落尘量(检知方式相同于第一实施例)。

148.在此必须说明的是,在第二实施例的上述工序s4-3中,也可于多通管80衔接一抽气机77,以便生成负压流,而加快物料传送盒10内的正压干燥空气经由多通管80接受湿度

传感器81、微粒子计数器82检测的速度,以便提升检知清洁成果判断因子的速度,但该抽气机77可视正压干燥空气的排效率而选择是否安装,并非绝对必要,并予说明。

149.以上说明对本发明而言只是说明性的,而非限制性的,本领域普通技术人员理解,在不脱离权利要求所限定的精神和范围的情况下,可作出许多修改、变化或等效,但都将落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1