一种测量乳化沥青蒸发残留物含量的方法与流程

1.本发明属于工程材料检测技术领域,具体涉及一种测量乳化沥青蒸发残留物含量的方法。

背景技术:

2.乳化沥青是一种液态的沥青乳状液,这种沥青乳液是将沥青加热熔融与含有乳化剂和助剂的皂液一起经过胶体磨或剪切机的机械作用,沥青以细小的微滴分散到皂液中形成的一种水包油状的乳液。其具有节能降耗、常温施工、施工便利等优点,并在道路工程建设中的透层、粘层、稀浆封层、微表处以及公路的日常养护等方面得到广泛应用。乳化沥青中的水只是沥青中暂时存在的介质,在施工后乳化沥青破乳,其中的水分蒸发。为了检测乳化沥青中沥青含量,需要将乳化沥青进行脱水处理,并测定乳化量蒸发残留物含量。

3.目前国内外对乳化沥青蒸发残留物含量的测定没有统一标准。中国《公路工程沥青及沥青混合料试验规程》(jtg e20—2011)中主要采用直接高温加热法,该方法对仪器设备要求低,但需人工长时间搅拌,直至试样完全蒸发,由于人工搅拌效果不同,结论受操作人员影响较大;而美国《standard test methods and practices for emulsified asphalts》(astm d244

‑

09)中推荐的主要是蒸馏法,将烧杯、玻璃和试样放入163℃烘箱中保持2h,然后取出烧杯充分搅拌残留物,再放入烘箱中保持1h取出,冷却至室温,连同玻璃棒称量计算含量,该方法费时费力。

技术实现要素:

4.发明目的:为了克服现有标准规范中测试方法存在的人工搅拌费工费力,并且影响测量结果准确性的缺点,本发明提供一种测量乳化沥青蒸发残留物含量的方法。

5.技术方案:本发明所述的一种测量乳化沥青蒸发残留物含量的方法,包括如下步骤:

6.(1)将乳化沥青样品均匀滴定于坩埚中;

7.(2)在高纯n2气氛中,将样品以10

‑

20℃/min的升温速率,从30℃加热至163℃,并在163℃保温;

8.(3)实时记录整个升温过程的样品质量,形成横轴为反应时间t的样品热重曲线;

9.(4)根据样品热重曲线,得到样品失重量,计算得到乳化沥青蒸发残留物含量。

10.其中,所述步骤(1)中,所述坩埚的容积为80

‑

90μl,底面直径为6~8mm,材质为高纯氧化铝或铂金。本发明规定坩埚的容积、底面直径、材质主要是为了避免坩埚的差异带来的试验误差,此外,坩埚的容积和底面直径的选择也一定程度上适应了仪器的测量支架类型和大小;乳化沥青为有机材料,适用于高纯氧化铝或铂金坩埚,有利于保障测量的准确性。

11.所述步骤(1)中,所述乳化沥青的重量为10

‑

30mg。样品量的多少一方面受测量精度的制约,另一方面也受坩埚容积的影响,对于该试验样品10mg以上的样品量可保证样品

内部温度均匀,测试准确性更高,30mg已达到坩埚体积的三分之二,更多则导致测量无法进行,因此,控制样品量在10

‑

30mg。

12.所述步骤(2)中,准备规格一致空白坩埚与装有所述样品的坩埚同步加热。并且,两个所述坩埚的质量误差不超过1

‰

。采用空白坩埚和装有样品坩埚是为了在测试过程中观察试验样品端和空白参比端的热流功率差随温度或时间的变化过程,以此获取样品的相关热效应信息。另外,升温速率控制在10

‑

20℃/min主要考虑了测试温度范围和测试数据精度,升温速率小可保证测试过程中样品质量随时间变化的更稳定。

13.所述步骤(2)中,n2流量为40

‑

60ml/min。使用一定流量的动态吹扫气氛,一方面可以促进反应,及时将蒸发产物带走;另一方面也能较有效地防止传感器与天平在样品蒸发过程中受到污染侵蚀。因此本发明根据目前热重分析仪气氛流量控制要求,使用较大的气体流量,以减少样品蒸发产物污染的可能。

14.此外,将加热的起始温度设定为30℃,目的是在测试过程中保证起始温度略高于环境温度;终点温度控制在163℃,并在163℃保温1min,是参考了《公路工程沥青及沥青混合料试验规程》(jtg e20—2011)中的相关规定,目的是温度及保温时间的选择一定程度上与现有标准规范上一致,保证测量的规范性。

15.所述步骤(4)中,将测试得到的质量

‑

时间曲线转换为质量

‑

温度曲线,温度为30℃的样品质量为m1,温度为163℃的样品质量为m2,计算乳化沥青蒸发残留物含量的公式为:r=(1

‑

(m1

‑

m2)/m1)*100。

16.有益效果:该方法通过监测乳化沥青在30~163℃的升温过程中的重量变化,利用热重分析的方法,实现对乳化沥青的蒸发残留物含量进行测量。与直接高温加热法相比,该方法避免了人工搅拌对测量结果的影响,保障了结果的稳定性;与蒸馏法相比,该方法流程更加简单,显著减少测量所需的时间,大幅提高测量效率。

附图说明

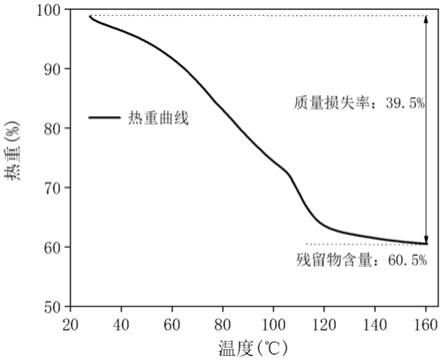

17.图1是实施例1乳化沥青在加热过程中的热重曲线,升温速率为10℃/min。

具体实施方式

18.下面结合实施例对本发明进一步地详细描述。需要说明的是实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

19.实施例1:

20.一、实验准备

21.1、首先打开氮气入口,打开热重分析仪按钮,预热30min。

22.2、找两个规格一致、质量相等的承装样品的坩埚。将两个坩埚称重,质量误差不超过1

‰

。

23.3、打开气瓶,确定气瓶管路内无杂质。

24.二、乳化沥青蒸发过程反应动力学实验

25.1、将23.0mg的乳化沥青置入一只坩埚之中;另一只为不装任何介质的空白坩埚;

26.2、设定氮气通入量设为50ml/min,调节加热炉内保护气氮气的流量为20ml/min(通入氮气的目的是保护精密天平,仪器中气体分为吹扫气和保护气两种,吹扫气是用于吹

走样品反应过程中产生的气体物质,保护气吹入惰性气体是用于保护加热炉,避免其在高温条件下与空气发生化学反应),设定升温速率δt为10℃/min。空气、氮气通风量以及温度升温速率全过程保持不变。

27.3、将两只坩埚置入反应釜中,其中一只坩埚为对比坩埚不承装任何介质,全过程该坩埚不取出。关闭反应釜,开始从30℃到163℃的反应,得到乳化沥青热重曲线。

28.三、结果分析

29.如图1所示,为乳化沥青蒸发过程中的热重特征曲线。计算得到乳化沥青蒸发残留物含量为60.5%。

30.实施例2:

31.与实施例1相比,实验准备、实验过程及结果分析方法类似,试验设定的升温速率δt为15℃/min,

32.根据乳化沥青蒸发过程中的热重特征曲线。计算得到乳化沥青蒸发残留物含量为60.4%。

33.实施例3:

34.与实施例1相比,试验准备、试验过程及结果分析方法类似,试验设定的升温速率δt为20℃/min

35.根据乳化沥青蒸发过程中的热重特征曲线。计算得到乳化沥青蒸发残留物含量为60.4%。

36.实施例4:

37.与实施例1相比,试验准备、试验过程及结果分析方法类似,试验设定的升温速率δt为10℃/min,乳化沥青样品量为10mg,

38.根据乳化沥青蒸发过程中的热重特征曲线。计算得到乳化沥青蒸发残留物含量为60.5%。

39.实施例5:

40.与实施例1相比,试验准备、试验过程及结果分析方法类似,试验设定的升温速率δt为10℃/min,乳化沥青样品量为30mg,

41.根据乳化沥青蒸发过程中的热重特征曲线。计算得到乳化沥青蒸发残留物含量为60.3%。

42.对比例1:

43.按照中国《公路工程沥青及沥青混合料试验规程》(jtg e20—2011)中规定的乳化沥青蒸发残留物含量实验步骤进行测定,计算得到乳化沥青蒸发残留物含量为60.1%。

44.对比例2:

45.美国《standard test methods and practices for emulsified asphalts》(astm d244

‑

09)中规定的乳化沥青蒸发残留物含量实验步骤进行测定,计算得到乳化沥青蒸发残留物含量为60.9%。

46.性能检测:

47.下表1列出上述实施例1

‑

2及对比例1

‑

2的测试结果。

48.表1测试结果

[0049][0050][0051]

由上表1的结果可以看出,对比分析实施例1

‑

3,增加本发明中的升温速率,对其结果影响很小,仅0.1%,但测试时间减少一倍。对比分析实施例1、4、5,改变本发明中样品质量,对其结果影响很小,仅0.2%。对比分析实施例2和对比例1

‑

2,采用本发明方法测量的结果与国标和astm标准相差均在两种标准的误差5%、4%的允许范围内。说明本发明方法可以用于测定乳化沥青的蒸发残留物含量,而且是本发明方法是一种简便、高效的方法。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1