一种基于图像识别的油膜厚度分析装置及方法

1.本发明属于油膜厚度检测技术领域,特别涉及一种基于图像识别的油膜厚度分析装置及方法。

背景技术:

2.为了提高机械传动系统润滑可靠性,需要测量界面间的油膜厚度,开展润滑性能研究非常重要。在弹流润滑状态下,润滑油常常处于高压、高温、有油污等特殊条件且起着减小各类零部件磨损的重要作用。因此,润滑油膜的厚度在很大程度上反应了各类零部件的润滑性能,为了确定其是否处于良好运行状态,对油膜厚度进行精确测量就显得十分必要。

3.目前,监测油膜厚度的方法有多种,如电阻法、放电电压法、电容法、x光透射法、激光衍射法和干涉法等。然而这些方法都有其局限性,由于各种原因,人们至今未找到一种对滑动轴承油膜厚度的动态变化信息进行有效检测的成熟方法。随着计算机技术不断发展,图像识别技术为实现对油膜厚度的精确测量提供了一种新方法,即通过干涉图像光强和色彩反映出接触区内部油膜厚度的分布和形状。

技术实现要素:

4.本发明所要解决的技术问题是提供一种基于图像识别的油膜厚度分析装置及方法,该装置解决了现有技术测量油膜厚度精度较低的问题,具有测量精度较高的特点。

5.为解决上述技术问题,本发明所采用的技术方案是:

6.一种基于图像识别的油膜厚度分析装置,包括玻璃盘,玻璃盘下表面设置有油膜产生机构;玻璃盘上表面设置有显微镜,显微镜目镜端设置有ccd图像传感器,ccd图像传感器与数据处理终端连接。

7.优选地,油膜产生机构包括玻璃盘表面蒸镀的cr膜,cr膜表面蒸镀有sio2绝缘膜;玻璃盘下表面设置有超精钢球与镀膜配合用于形成润滑油膜。

8.优选地,上述一种基于图像识别的油膜厚度分析的方法,包括以下步骤:

9.s1,用光束照射玻璃盘上表面的cr膜,发生折射和反射会形成两束光,其中反射光直接从cr膜的上表面反射,折射光透过cr膜和润滑油膜到达钢球并再次发生反射,两束反射光反生干涉形成相干光;

10.s2,相干光经过显微镜和ccd图像传感器接收并转化为电信号,送入计算机进行图像预处理;图像预处理之后进行图像分割得到干涉图像,干涉图像送入油膜厚度标定程序进行处理,得到干涉图像上各个条纹中像素的位置坐标与油膜厚度以及颜色之间的对应关系;

11.s3,对图像预处理之后的彩色试验图像进行图像识别,得到图形各个像素点对应的坐标以及颜色数据;

12.s4,将试验图像的尺寸与干涉图像的尺寸进行关系换算实现坐标值的统一,通过

获取试验图像上任意一点的颜色值及坐标值,即可对应出该点的油膜厚度值。

13.优选地,上述一种基于图像识别的油膜厚度分析的方法,所述s2中图像预处理包括图像增强、图像恢复和特征提取,具体方法如下:

14.s101,图像增强:将图像视为二维信号,对其进行基于二维傅里叶变换的信号增强,再采用低通滤波法去掉图像中的噪声;

15.s102,图像恢复:在图像增强过程中,图像质量退化,针对退化的图像进行维纳滤波,恢复原始的内容和质量;

16.s103,特征检测:进行图像中条纹定位分析,提取图像中各个条纹对应的像素位置。

17.优选地,上述一种基于图像识别的油膜厚度分析的方法,所述s2中图像分割的方法如下:

18.s201,阈值分割:按照灰度级对像素集合进行划分,使各个区域具有一致属性;

19.s202,边缘检测:先对二值图像进行平滑滤波,消除噪声,得到平滑图像,然后对平滑图像进行锐化滤波得到锐化图像,对锐化图像进行边缘判定再次得到二值图像,最后对二值图像进行边缘连接得到所需的边缘图像。

20.优选地,上述一种基于图像识别的油膜厚度分析的方法,所述s2中油膜厚度标定程序包括以下步骤:

21.s301,对于经过图像预处理和图像分割后得到的干涉图像,通过rough变换检测圆,对图像的圆心位置进行标定,标定圆心位置之后以圆心为坐标原点建立坐标系,确定各个像素的关系以及像素坐标和实际空间坐标的换算关系;

22.s302,确定每个像素点的位置坐标所在的干涉条纹的级数,通过表格数据得出干涉条纹坐标、对应颜色以及空间位置高度的对应关系的数据库。

23.优选地,上述一种基于图像识别的油膜厚度分析的方法,所述s3中图像识别的方法如下:

24.s401,识别试验图像中各个点的像素位置,将试验图像与油膜形状的实际尺寸进行关系换算;

25.s402,对试验图像进行划分网格,得到网格上各个点对应的rgb颜色数据以及坐标值,将坐标值与s302中的数据库进行比对即可得到对应位置的油膜厚度数据。

26.本发明的有益效果为:

27.本发明利用图像识别技术测量油膜厚度,经过图像显微镜和ccd图像传感器将干涉图像接收并转化为电信号,利用计算机编译的软件对其进行处理,最终经过查表得到实际油膜厚度,可实现对油膜厚度的精确测定;相较于现有技术,具有测量精度高的特点,可实现对滑动轴承油膜厚度的动态变化信息进行有效检测。

附图说明

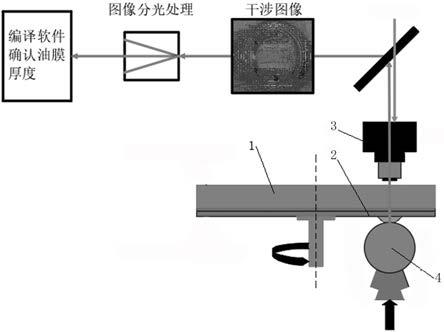

28.图1为本发明的系统连接示意图;

29.图2为本发明图像处理流程的示意图;

30.图3为本发明中边缘检测步骤示意图;

31.图4为本发明中干涉图像边界提取的示意图;

32.图5为本发明中对试验图像进行网格划分的示意图;

33.图6为本发明中油膜厚度标定程序的程序逻辑图;

34.图7为本发明实施例中的软件执行效果图a;

35.图8为本发明实施例中的软件执行效果图b;

36.图9为本发明实施例中的软件界面;

37.图中:玻璃盘1,油膜产生机构2,显微镜3,超精钢球4。

具体实施方式

38.实施例1:

39.一种基于图像识别的油膜厚度分析装置,包括玻璃盘,玻璃盘下表面设置有油膜产生机构;玻璃盘上表面设置有显微镜,显微镜目镜端设置有ccd图像传感器,ccd图像传感器与数据处理终端连接。

40.优选地,油膜产生机构包括玻璃盘表面蒸镀的cr膜,cr膜表面蒸镀有sio2绝缘膜;玻璃盘下表面设置有超精钢球与镀膜配合用于形成润滑油膜。

41.实施例2:

42.优选地,上述一种基于图像识别的油膜厚度分析的方法,包括以下步骤:

43.s1,用光束照射玻璃盘上表面的cr膜,发生折射和反射会形成两束光,其中反射光直接从cr膜的上表面反射,折射光透过cr膜和润滑油膜到达钢球并再次发生反射,两束反射光反生干涉形成相干光;

44.s2,相干光经过显微镜和ccd图像传感器接收并转化为电信号,送入计算机进行图像预处理;图像预处理之后进行图像分割得到干涉图像,干涉图像送入油膜厚度标定程序进行处理,得到干涉图像上各个条纹中像素的位置坐标与油膜厚度以及颜色之间的对应关系;

45.s3,对图像预处理之后的彩色试验图像进行图像识别,得到图形各个像素点对应的坐标以及颜色数据;

46.s4,将试验图像的尺寸与干涉图像的尺寸进行关系换算实现坐标值的统一,通过获取试验图像上任意一点的颜色值及坐标值,即可对应出该点的油膜厚度值。

47.优选地,上述一种基于图像识别的油膜厚度分析的方法,所述s2中图像预处理包括图像增强、图像恢复和特征提取,具体方法如下:

48.s101,图像增强:将图像视为二维信号,对其进行基于二维傅里叶变换的信号增强,再采用低通滤波法去掉图像中的噪声;

49.s102,图像恢复:在图像增强过程中,图像质量退化,针对退化的图像进行维纳滤波,恢复原始的内容和质量;

50.s103,特征检测:进行图像中条纹定位分析,提取图像中各个条纹对应的像素位置。

51.优选地,上述一种基于图像识别的油膜厚度分析的方法,所述s2中图像分割的方法如下:

52.s201,阈值分割:按照灰度级对像素集合进行划分,使各个区域具有一致属性;

53.s202,边缘检测:先对二值图像进行平滑滤波,消除噪声,得到平滑图像,然后对平

滑图像进行锐化滤波得到锐化图像,对锐化图像进行边缘判定再次得到二值图像,最后对二值图像进行边缘连接得到所需的边缘图像。

54.优选地,上述一种基于图像识别的油膜厚度分析的方法,所述s2中油膜厚度标定程序包括以下步骤:

55.s301,对于经过图像预处理和图像分割后得到的干涉图像,通过rough变换检测圆,对图像的圆心位置进行标定,标定圆心位置之后以圆心为坐标原点建立坐标系,确定各个像素的关系以及像素坐标和实际空间坐标的换算关系;

56.s302,确定每个像素点的位置坐标所在的干涉条纹的级数,通过表格数据得出干涉条纹坐标、对应颜色以及空间位置高度的对应关系的数据库。

57.进一步地,表格数据如下表1;以d.zhu研究得到的数据为例,若干涉条纹第8级为红光,则可知其对应的膜厚为2.287微米。

58.actual film thickness=optical film thickness/refractive index

59.60.表1

61.优选地,上述一种基于图像识别的油膜厚度分析的方法,所述s3中图像识别的方法如下:

62.s401,识别试验图像中各个点的像素位置,将试验图像与油膜形状的实际尺寸进行关系换算;

63.s402,对试验图像进行划分网格,得到网格上各个点对应的rgb颜色数据以及坐标值,将坐标值与s302中的数据库进行比对即可得到对应位置的油膜厚度数据。

64.经过试验,上述利用相对光强法的测量精度可达到垂直方向分辨率为0.167nm,水平方向分辨率可达0.33μm。

65.上述的实施例仅为本发明的优选技术方案,而不应视为对于本发明的限制,本技术中的实施例及实施例中的特征在不冲突的情况下,可以相互任意组合。本发明的保护范围应以权利要求记载的技术方案,包括权利要求记载的技术方案中技术特征的等同替换方案为保护范围。即在此范围内的等同替换改进,也在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1