混凝土中钢筋腐蚀状态的评估方法与流程

1.本发明属于金属腐蚀检测技术领域,具体涉及一种混凝土中钢筋腐蚀状态的评估方法。

背景技术:

2.氯盐侵蚀引起的钢筋锈蚀是引发钢筋混凝土结构锈胀开裂的主要原因。由于国内大部分核电站处于高温高湿的滨海地区,海风和雾气中含有的氯离子极易沉积在安全重要构筑物混凝土表面,并向其内部渗透,引起钢筋的锈蚀,极大地危害了安全重要构筑物的可靠性能和安全性能。

3.传统针对钢筋锈蚀的评估方法为失重法和游标卡尺法,通过钢筋的质量锈蚀率和横截面损失率来表征,但这类方法只能反映钢筋的整体锈蚀情况,无法准确反应蚀坑和锈蚀沿钢筋长度方向的不均匀分布情况,误差很大,也已被证明难以准确地评估钢筋性能退化。由于钢筋腐蚀深度分布不均匀,且蚀坑形状的不规则性使得传统方法很难精确计量,因此亟需新的钢筋不均匀锈蚀评估手段对钢筋的腐蚀程度进行评估,进一步对钢筋混凝土结构实施寿命预测。

技术实现要素:

4.有鉴于此,为了克服现有技术的缺陷和达到上述目的,本发明的目的是提供一种混凝土中钢筋腐蚀状态的评估方法,以更加精确和方便的评估混凝土中钢筋腐蚀状态。

5.为了达到上述目的,本发明采用以下的技术方案:

6.一种混凝土中钢筋腐蚀状态的评估方法,包括如下步骤:

7.1)制备钢筋混凝土试件,并将钢筋混凝土试件至少部分浸入试验溶液中进行不同通电时间的加速锈蚀;所述钢筋混凝土试件为将钢筋贯穿混凝土后形成;

8.2)通电加速锈蚀结束后,取出腐蚀后的钢筋,酸洗除锈后放置干燥箱保存;

9.3)采用激光扫描仪对腐蚀钢筋进行三维扫描,获得钢筋表面的点云数据;

10.4)基于圆柱度思想,利用最小二乘法理论对锈蚀钢筋圆柱面,对采集到的点云数据进行拟合处理,获得腐蚀后钢筋圆柱面上任意点p

i

到最小二乘圆柱面轴线的距离r

i

;

11.5)按公式h

i

=r0‑

r

i

计算钢筋的腐蚀深度,式中r0为未腐蚀时钢筋半径;

12.6)对得到的大量钢筋腐蚀深度数据进行统计分析,进而获得钢筋表面腐蚀深度分布,并以此评估钢筋的不均匀锈蚀程度。

13.根据本发明的一些优选实施方面,步骤4)中点云数据的拟合方法为最小二乘法、最小区域法或最大内接圆法。在一些实施例中,步骤4)中点云数据的拟合方法为最小二乘法。

14.根据本发明的一些优选实施方面,步骤5)中腐蚀深度的获得包括如下步骤:

15.a、对腐蚀钢筋进行三维扫描,获得钢筋表面的点云数据后,去除噪点,进行网格化处理,构建曲面,并在工业三维参数化软件(如proe)中进行数据的封闭填充,得到腐蚀钢筋

的实体模型;

16.b、对采集到的点云数据进行拟合,使腐蚀钢筋的圆柱面上每点到最小二乘圆柱面距离残差的平方和为最小;

17.c、通过公式h

i

=r0‑

r

i

计算钢筋的腐蚀深度,式中r0为未腐蚀时钢筋的半径。

18.根据本发明的一些优选实施方面,步骤b中腐蚀后圆柱面上任意点p

i

(x

i

,y

i

,z

i

)到最小二乘圆柱面轴线l的距离r

i

可以用下式表示:

[0019][0020]

其中,u、v、w分别为轴线l的方向向量在直角坐标方向上的坐标;x0、y0、z0为轴线l上某已知点的坐标。

[0021]

根据本发明的一些优选实施方面,步骤6)中对大量钢筋腐蚀深度数据进行统计分析,是对不同通电时间下的大量腐蚀深度数据,采用guass函数(正态曲线)进行非线性拟合,获得均值、标准差等统计参数,进而获得随时间变化的钢筋表面腐蚀深度分布:

[0022][0023]

其中:u(t)为钢筋腐蚀深度的统计平均值;σ(t)为钢筋腐蚀深度的标准差,均随腐蚀时间t变化。

[0024]

根据本发明的一些优选实施方面,步骤1)中所述的钢筋混凝土试件为立方体,试件中贯穿有直径为10~16mm的钢筋,所述钢筋距离试件的混凝土保护层表面的厚度为25

‑

35mm,本技术中设置为30mm;钢筋的两端部分别用环氧树脂包裹并将其中的一个端面裸露;所述试件表面除了混凝土保护层以及钢筋的一个端面外,其余表面均覆盖有环氧树脂。

[0025]

根据本发明的一些优选实施方面,所述加速锈蚀时,所述混凝土保护层浸入试验溶液中,所述钢筋悬浮在试验溶液的上方,远离钢筋裸露端面的试验溶液中设置有金属片,钢筋的裸露端面和所述金属片分别连接在电源的正极和负极上,即金属片为负极,钢筋为正极;本技术中的金属片为不锈钢片。

[0026]

根据本发明的一些优选实施方面,所述的通电加速锈蚀实验采用的是恒电流法,电流密度大小为50

‑

300μa/cm2的恒电流。本技术中的不同通电时长设置为1d、3d、7d、14d、21d、28d;每一通电时间下至少设置有三个平行试样。

[0027]

根据本发明的一些优选实施方面,所述的试验溶液为质量百分数为5%

‑

10%的氯化钠溶液。

[0028]

根据本发明的一些优选实施方面,步骤3)中采用激光扫描仪对腐蚀钢筋进行三维扫描;所述激光扫描仪为便携式3d激光扫描仪,包括空间定位接收系统、计算机控制采集系统及手持激光扫描器三部分构成。激光扫描仪具有天线,可精确定位空间位置,将被测物体表面数字化,进而获得点云数据。本技术中采用的三维激光扫描仪是一种高精度、全景式的三维成像设备,采用相位测量技术可实现全空间范围的数字化扫描,能真实、精确地反映环境的三维空间信息。利用三维激光测量技术可以精确测量钢筋的腐蚀深度,进而获得腐蚀深度的时变随机分布规律,进而为钢筋混凝土结构进行剩余寿命评估和可靠性分析提供基础。

[0029]

由于采用了上述技术方案,与现有技术相比,本发明的有益之处在于:本发明的混凝土中钢筋腐蚀状态的评估方法,利用三维测量技术和圆柱度的思想,获取锈蚀钢筋纵向腐蚀深度的不均匀分布,评估腐蚀状态,相比于失重法、游标卡尺法等传统手段,方法操作简便,提高了测量精度,可准确地评估钢筋性能的退化,是结构剩余寿命和可靠性分析的重要基础。

附图说明

[0030]

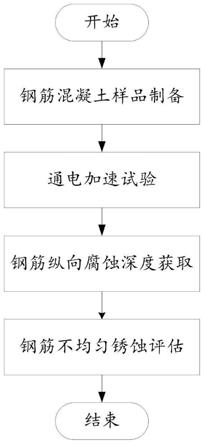

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0031]

图1为本发明优选实施例中混凝土中钢筋腐蚀状态的评估方法的总体流程图;

[0032]

图2为本发明优选实施例中钢筋混凝土试件恒电流加速锈蚀试验的示意图;

[0033]

图3为本发明优选实施例中三维激光扫描示意图;

[0034]

图4为本发明优选实施例中锈蚀钢筋典型的三维扫描图;

[0035]

图中:1

‑

计算机;2

‑

空间定位系统;3

‑

三维激光扫描仪;4

‑

工作平台和定位靶标;5

‑

被测钢筋。

具体实施方式

[0036]

为了使本技术领域的人员更好地理解本发明的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

[0037]

参见图1

‑

4,本实施例中的混凝土中钢筋腐蚀状态的评估方法,具体包括如下步骤:

[0038]

1.制备钢筋混凝土试件

[0039]

参考核电厂构筑物典型混凝土配合比制备试件,钢筋混凝土试件为长方体形,尺寸为150mm

×

150mm

×

450mm,试件中贯穿设置有一根直径为14mm的光圆钢筋,光圆钢筋表面事先进行抛光处理。所有的试件成型24h后拆模,随后放入标准养护室(温度20

±

3℃,相对湿度不小于90%)中养护至28d龄期。

[0040]

本实施例中设置混凝土保护层厚度为30mm,即钢筋距离试件的混凝土保护层的表面的厚度为30mm。钢筋的两端部分别用环氧树脂包裹并将其中的一个端面裸露。即试件表面除了混凝土保护层以及钢筋的一个端面外,其余表面均覆盖有环氧树脂。如图2所示。

[0041]

2.电加速试验

[0042]

将3块钢筋混凝土试件作为一组平行试验,混凝土保护层的一侧浸入质量百分数为5%的氯化钠溶液中进行通电加速锈蚀实验,根据不同通电时间(1d、3d、7d、14d、21d、28d),设置6组。

[0043]

加速锈蚀时,混凝土保护层浸入试验溶液中,钢筋悬浮在试验溶液的上方不与氯

化钠溶液接触,远离钢筋裸露端面的试验溶液中设置有金属片,钢筋的裸露端面和金属片分别连接在电源的正极和负极上,即金属片为负极,钢筋为正极;本实施例中的金属片为不锈钢片。如图2所示,加速锈蚀时,混凝土保护层即试件的下表面下由两个支撑块进行支撑以使得保护层的表面与氯化钠溶液充分接触。

[0044]

通电加速锈蚀实验采用的是恒电流法,采用电流密度大小为100μa/cm2的恒电流。

[0045]

3.钢筋纵向腐蚀深度获取

[0046]

3.1)每组试件通电加速锈蚀结束后,对钢筋混凝土试件沿纵向劈裂,取出钢筋,酸洗除锈,放置干燥箱干燥后,采用激光扫描仪(见图3)对锈蚀钢筋进行三维扫描,获得钢筋表面的点云数据,如图4所示。

[0047]

激光扫描仪为便携式3d激光扫描仪,包括空间定位接收系统、计算机控制采集系统及手持激光扫描器三部分构成。激光扫描仪具有天线,可精确定位空间位置,将被测物体表面数字化,进而获得点云数据。本实施例中采用的三维激光扫描仪是一种高精度、全景式的三维成像设备,采用相位测量技术可实现全空间范围的数字化扫描,能真实、精确地反映环境的三维空间信息。利用三维激光测量技术可以精确测量钢筋的腐蚀深度,进而获得腐蚀深度的时变随机分布规律,进而为钢筋混凝土结构进行剩余寿命评估和可靠性分析提供基础。

[0048]

3.2)基于圆柱度思想,利用最小二乘法理论对锈蚀钢筋圆柱面,即采集到的点云数据(三维坐标)进行拟合处理,获得腐蚀后圆柱面上任意点p

i

到最小二乘圆柱面轴线的距离r

i

,并按式h

i

=r0‑

r

i

计算腐蚀深度,r0为未腐蚀时钢筋半径。具体包括如下步骤:

[0049]

a、对腐蚀钢筋进行三维扫描,获得钢筋表面的点云数据后,去除噪点,进行网格化处理,构建曲面,并在工业三维参数化软件(如proe)中进行数据的封闭填充,得到腐蚀钢筋的实体模型。

[0050]

b、对采集到的点云数据进行拟合,使腐蚀钢筋的圆柱面上每点到最小二乘圆柱面距离残差的平方和为最小。

[0051]

腐蚀后圆柱面上任意点p

i

(x

i

,y

i

,z

i

)到最小二乘圆柱面轴线l的距离r

i

可以用下式表示:

[0052][0053]

其中,u、v、w分别为轴线l的方向向量在直角坐标方向上的坐标;x0、y0、z0为轴线l上某已知点的坐标。

[0054]

c、通过公式h

i

=r0‑

r

i

计算钢筋的腐蚀深度,式中r0为未腐蚀时钢筋的半径。

[0055]

4.钢筋不均匀锈蚀评估

[0056]

对得到的大量钢筋腐蚀深度数据,采用guass函数(正态曲线)进行非线性拟合,获得均值、标准差等统计参数,进而获得随时间变化的钢筋表面腐蚀深度分布:

[0057][0058]

其中:u(t)为钢筋腐蚀深度的统计平均值;σ(t)为钢筋腐蚀深度的标准差,均随腐蚀时间t变化。

[0059]

本发明公开了一种混凝土中钢筋腐蚀状态的评估方法,现阶段针对钢筋锈蚀不均匀程度的测量方法不精确、操作复杂,通常是以失重法和游标卡尺法,通过钢筋的质量锈蚀率和横截面损失率来表征。本发明将钢筋混凝土试件通过恒电流电加速试验,并采用三维激光测量技术和圆柱度的思想,获取不同通电时间下的锈蚀钢筋纵向腐蚀深度的不均匀分布规律,进而获得钢筋腐蚀深度的时变随机分布,评估钢筋性能的退化、结构剩余寿命和可靠性分析。

[0060]

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围,凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1