表征、区分和测量接触区域的方法与流程

1.本公开内容涉及热特性测量,特别是涉及相接触的材料之间接触区域的热特性测量。

背景技术:

2.可以对相接触的材料进行热特性分析,如表面和散装材料(bulk material)的流率(effusivity)。当对相接触的材料进行热特性分析时,不考虑材料之间的物理接触。通常会测量散装材料特性和表面特性的组合,而不区分散装材料特性与表面或接触特性。可以理解的是,相接触的两种或更多种材料之间的物理接触会对材料的热特性分析产生影响。例如,一种或多种材料的孔隙度、异质性和/或表面缺陷可显著改变材料的热特性。

3.因此,希望有用于表征、区分和测量材料之间接触的热特性的方法。

技术实现要素:

4.根据本公开的一个方面,公开了一种方法,该方法包括:接收传感器的温度数据;确定从传感器到至少一种材料的热穿透的温度分布;对温度分布应用校正;迭代分析校正的温度分布;以及输出接触区域的热特性,该接触区域是传感器与至少一种材料之间的区域。

5.在该方法中,温度数据可以是传感器随时间变化的温度。

6.在该方法中,接触区域可以包括传感器并且可以在该至少一种材料中的两种材料之间。

7.在该方法中,迭代分析可以是非线性拟合分析。

8.该方法可以进一步包括确定至少一种材料的热特性;以及利用接触区域的热特性确定至少一种材料的校正的热特性。

9.该方法可进一步包括自动确定用于测量至少一种材料的特性的适当时间窗口,以使接触区域的影响最小化。

10.在该方法中,在传感器与至少一种材料之间可以有薄膜。该方法可进一步包括确定该薄膜的热特性。

11.根据本公开的另一个方面,公开了一种方法,该方法包括接收传感器的温度数据;确定从传感器到两种或更多种材料的热穿透的温度分布;对温度分布应用修正;确定接触区域的热特性,该接触区域是两种或更多种材料中的每种材料之间的区域;以及输出该接触区域的热特性。

12.在该方法中,温度数据可以是传感器随时间变化的温度。

13.在该方法中,传感器可以在接触区域中。

14.该方法可进一步包括在确定接触区域的热特性之前迭代分析校正的温度分布。该迭代分析为非线性拟合分析。

15.该方法可进一步包括确定两种或多种材料的热特性;以及利用接触区域的热特性

确定两种或更多种材料的校正的热特性。

16.该方法可进一步包括自动确定用于测量两种或更多种材料的特性的适当时间窗口,以使接触区域的影响最小化。

17.在该方法中,在传感器与两种或更多种材料中的至少一种材料之间可以有至少一个薄膜。该方法可进一步包括确定该至少一个薄膜的热特性。

18.根据本公开的另一个方面,提供了一种方法,该方法包括:将传感器布置在第一材料与第二材料之间的接触区域中;将传感器加热预定的时间;确定传感器到第一材料或第二材料的热穿透的温度分布;迭代分析该温度分布;以及确定接触区域的热特性,该接触区域是第一材料与第二材料之间的区域。

19.该方法可进一步包括在迭代分析温度分布之前对温度分布应用校正。

20.该方法可进一步包括确定第一材料和第二材料的热特性;以及利用接触区域的热特性确定第一材料和第二材料的校正的热特性。

21.该方法可进一步包括自动确定用于测量第一材料和第二材料的特性的适当时间窗口,以使接触区域的影响最小化。

22.在该方法中,在传感器与第一材料和第二材料中的至少一者之间可以有至少一个薄膜。该方法可进一步包括确定该至少一个薄膜的热特性。

附图说明

23.本公开的进一步特征和优点将从以下结合附图的详细描述中变得明显,其中。

24.图1描绘了热接触模型。

25.图2描绘了使用薄膜的热接触模型的实施方案。

26.图3描绘了使用分层系统的热接触模型的实施方案。

27.图4描绘了非对称的热接触模型的实施方案。

28.图5描绘了显示使用挤压聚苯乙烯的热接触模型的温度测量结果的图。

29.图6描绘了显示使用粗糙eps的热接触模型的温度测量结果的图。

30.图7描绘了显示使用切割eps的热接触模型的温度测量结果的图。

31.图8描绘了显示使用不锈钢304的热接触模型在0至10秒内的温度测量结果的图;和

32.图9描绘了显示使用抛光不锈钢304的热接触模型在0至0.5秒内的温度测量结果的图。

33.需要注意的是,在所有附图中,同类特征由同类附图标记标识。

具体实施方式

34.本文公开了用于确定接触区域的热特性的方法和模型。该方法包括接收传感器的温度数据,并确定从传感器到至少一种材料的热穿透的温度分布。然后将校正项应用于温度分布以确定校正的温度分布。对校正后的温度分布进行迭代分析,并输出至少一个接触区域的热特性。接触区域可以是两种材料之间的区域。接触区域包括传感器与至少一种材料之间的区域。

35.确定两种材料之间的接触区域的热特性的方法可以使用热接触模型来应用。该方

法也可以被认为是确定材料平面之间的接触特性的方法。下面将进一步解释热接触模型。

36.如上所述,当相接触的材料被分析其热特性时,材料之间的物理接触没有被考虑到。可以理解的是,两种或多种相接触的材料之间的物理接触会对分析的材料的热特性产生影响,特别是一种或多种材料的孔隙度、异质性和/或表面缺陷。本文所述的方法和模型可用于不同材料和表面的实验测量。表面或接触热特性(例如,热流率)和散装材料热特性都可以从热特性的平面源测量中提取。

37.为了计算和测量相接触的材料或体的热特性,可以使用本文所述的方法和模型来表征、区分和测量材料之间的热接触和表面流率,这些方法和模型可以从热波中得出。可以理解的是,热反射可以提供一种有用的方法来建模热量在材料界面间的传输。当热波遇到两种材料之间的界面时,它们会发生反射和传输。从第一材料进入第二材料的热波(振幅为温度)的反射和传输的系数和特性可以用来确定任意温度分布的时间演变,例如,通过图像的方法。这至少部分是因为有可能将温度分布分解为热波的集合,而且反射和传输的系数对于两种材料界面处的热波是与频率无关的。

38.图1描绘了热接触模型100。该热接触模型是一维模型,其可用于表征材料之间不完美接触的影响,例如对瞬态平面源方法。热接触模型100包括第一材料102和第二材料104。材料102、104可以都是相同的散装样品材料,具有热流率b2和扩散率α2。可以理解的是,材料102和104可以每个均是不同的材料,具有不同的热流率和扩散率,如下文进一步描述。传感器106被放置在材料102、104之间的接触区域108中。传感器106可以是平面传感器,其被嵌入或夹在两个材料102、104之间的接触区域108的中心。传感器106可以是热源,以恒定的功率加热预定量的时间。

39.接触区域108可以是宽度为2l且热流率为b1的薄区域。接触区域108可被视为分隔材料102、104的薄屏障,表示材料102、104相接触的表面。可以理解的是,这种近似方式可以使传感器106和材料102、104之间的接触区域108被视为一个单一的均匀层。

40.尽管模型100中的接触区域108被表示为单一的均质层,但它可以更准确地描述为一系列具有不同热特性的层。可以理解的是,如果这些层足够薄,并且经过足够长的加热时间,单层近似就会成立。多层界面可能会因干扰而产生与频率有关的反射,然而这对加热过程中的低频成分影响不大,对于恒定功率源来说低频成分在短时间内会主导热传递。

41.对于使用热接触模型100的计算和测量,传感器106或加热元件位于x=0处,形成对称的情况。当|x|>l时,材料102、104在x方向被引入。

42.热接触模型100可用于测量和计算接触区域108和材料102、104的各种热特性,如上文和下文进一步所述。可以理解的是,带有反射系数的图像法可用于计算或确定模型100的温度分布。在一些实施方案中,接触区域108的宽度2l是不知道的。如果没有直接测量l的方法,接触区域108的扩散率就不容易得到。相反,可以根据时间常数来定义传感器106的温度等式。该时间常数例如可以选择为使用这样的时间常数,传感器106的温度可以表示为等式1:

43.44.其中p是供应给系统的功率,t是时间,b1和b2分别是接触区域108和材料102、104的热流率,且t

l

是时间常数。时间常数可用于识别热接触模型100或现有热特性确定方法可被视为有效的最早时间。

45.本发明可以利用时间常数自动确定应考虑先前方法中数据的时间窗口。这个时间窗口表示接触偏移量将是恒定的时候。在这个时间窗口中的数据被认为是在现有特性确定方法中确定热特性的有效数据。有效数据可被认为是材料之间的接触对材料的热特性影响最小的数据。

46.时间常数t

l

也可用于得出传感器106的一侧与材料104之间的接触区域108的热接触传导系数h和单位面积的热容量ξ。热接触传导系数h是热接触阻率的倒数。

47.可以理解的是,尽管上述推导依赖于一维模型100,但该推导也可用于在足够短的测试时间内获得更高维度模型的近似校正项,如平面盘源。该校正项表示材料之间的接触的影响和传感器本身的影响。如果在时间(t)大于时间常数(t

l

)(即t>>t

l

)之前,热传递保持近似一维,那么在高维影响变得相关之前,接触校正将达到恒定的偏移,因为传感器的温度可以用以下来发现:

[0048][0049]

将进一步理解,如果接触模型100中的热传递在t>>t

l

之前仍然主要是一维的,那么接触校正项可以直接应用于平面源的三维模型,并写为等式3:

[0050][0051]

其中p是供应给系统的功率,t是时间,b1和b2分别是接触区域108和材料102、104的热流率,t

l

是时间常数。

[0052]

校正项(t

c

(t))可应用于瞬态平面源模型(三维模型),其温升为t

mdl

(t)。模型的校正形式可使用等式4找到:

[0053]

t

3d

(t)=t

mdl

(t)+t

c

(t)

ꢀꢀꢀꢀ

(4)

[0054]

对于盘状热源和各向同性的样品,t

mdl

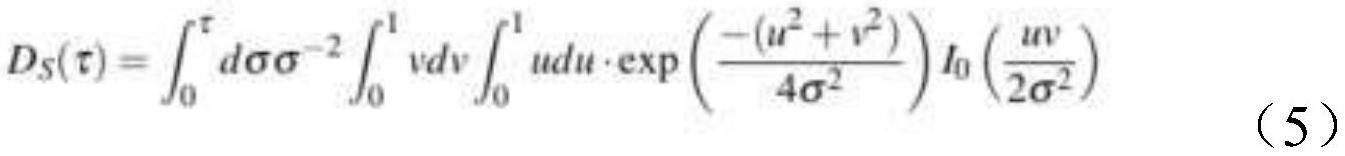

(t)可写成等式5:

[0055][0056][0057]

其中λ2是样品材料的热导率,i0是第一种的修正贝塞尔(bessel)函数。

[0058]

上述热接触模型100可用于确定接触区域108或材料102、104的表面的热特性。这可以通过迭代分析上述等式4来完成。迭代分析可以是一个非线性拟合分析。迭代分析可用于隔离接触区域108的热特性。为了准确有效地进行迭代分析,使用了计算机。计算机自动、高效、准确地对数据进行迭代分析。可以理解的是,对于等式的一维模型也进行非线性拟合分析。

[0059]

通过确定接触区域108的热特性,可以更准确地确定材料102、104的热特性。这可以做到,因为在以前的方法中,如上所述,在模拟瞬态平面源时,没有考虑材料的接触区域或表面的影响。本方法使用模型100的校正项考虑了材料之间接触的影响。确定的接触区域的热特性可以包括(但不限于)热接触导率、接触区域的热接触阻率倒数和单位面积的热容量。

[0060]

图2描绘了使用薄膜210的热接触模型200的实施方案。热接触模型200与热接触模型100相似。热接触模型200包括第一材料202和第二材料204。材料202、204可以是具有热流率b2和扩散率α2的相同散装样品材料。可以理解的是,材料202和204可以分别是具有不同热流率和扩散率的不同材料。传感器206被置于材料202、204之间。接触模型200进一步包括置于材料202与传感器206之间以及材料204与传感器206之间的薄膜210。在两个薄膜210之间有一个接触区域208,而在材料202、204与薄膜210之间有接触区域212。可以说薄膜210与传感器206有良好的接触。然而,可以理解的是,在其他实施方案中,薄膜210与传感器206之间的接触可能不被认为是良好的接触。接触区域208和接触区域212可以具有不同的特性或者可以具有相同的特性。

[0061]

传感器206可以是平面传感器,其被嵌入或夹在薄膜210与两种材料202、204之间的中心。传感器206可以是热源,以恒定的功率加热预定的时间。与热接触模型100类似,接触区域208和212可以是薄的区域,并且具有不同于材料202、204和薄膜210的热流率。

[0062]

当称薄膜210与传感器206有良好的接触时,薄膜210的热特性可以用类似于上述模型100的方法找到。可以按照接触模型100的方法找到薄膜210的热特性,然而,反射系数(r)被适当的有效r取代,然后至少被插入等式5中。在距离传感器206的接触区域212的薄膜210的宽度与在距离传感器206的接触区域208的薄膜210的宽度之间的差异(该差异是薄膜210的近似宽度)应该是已知的,以计算薄膜210的热特性。可以理解的是,如果没有直接测量薄膜210的宽度的方法,可以选择用于上述方法和模型中的时间常数。

[0063]

接触模型200也可用于测量接触区域212的特性。可以理解的是,如果薄膜210反而是具有与材料202、204类似的尺寸并具有已知属性的样品材料,则可以使用较短的测试时间计算接触区域208的特性。这种较短的测试时间可以使来自传感器206的热量不与接触区域212和材料202、204相互作用。然后可使用较长的测试时间来计算接触区域212的特性。这样的方法可以计算出任何两种样品材料之间的接触特性,而不仅仅是传感器与样品材料之间的接触特性。

[0064]

如上所述,热接触模型200可用于测量和计算材料202、204、薄膜210、接触区域208和接触区域212的各种热特性。对于使用热接触模型200的计算和测量,传感器206或加热元件位于x=0处,形成类似于接触模型100的对称情况。在上述等式中,薄膜210的热流率可表示为b1,这是上述接触区域108的热流率。

[0065]

图3描绘了非对称的热接触模型300的实施方案。在热接触模型300中,有第一材料302和第二材料304,它们分别与传感器306相接触。材料302可以是与材料304不同的材料,具有不同的热流率。传感器306可以是平面传感器,其被嵌入或夹在第一与第二材料302、304之间的接触区域308中。传感器306可以是在预定的时间内以恒定的功率进行加热的热源。接触区域308可以是总宽度为d(w1+w2=d)、热流率为b1的薄区域,其中从传感器306到材料302的宽度为w1,从传感器306到材料304的宽度为w2。

[0066]

接触区域308由传感器306和材料302、304的两个物理接触区域组成。热源或传感器306不一定置于接触区域308的中间,如图3所示。可以理解的是,尽管传感器306不一定在第一与第二材料302、304之间居中,但在应用该模型时,传感器306被认为是在x=0处。与上述模型100、200类似,接触区域308可被视为分隔材料302、304的薄屏障,表示材料302、304相接触的表面。可以理解的是,这种近似可以使传感器306和材料302、304之间的接触区域308被视为单一的均质层。

[0067]

尽管模型300中的接触区域308被表示为单一的均质层,但它可以更准确地描述为具有不同热特性的一系列层。可以理解的是,如果这些层足够薄,并且经过足够长的加热时间,单层近似就会成立。

[0068]

如上所述,热接触模型300可用于测量和计算材料302、304和接触区域308的各种热特性。对于使用热接触模型300进行的计算和测量,传感器306或加热元件位于x=0。可以理解的是,在传感器306处的温度遵循等式6:

[0069][0070]

其中t(x)遵循等式7:

[0071][0072]

并且r

ij

是从第一材料进入第二材料的热波(振幅为温度)的反射系数。

[0073]

如上所述,宽度w1和w2可能不是已知的,因为这些宽度表示接触区域308是薄的区域。可以理解的是,等式6和7可以被重构以去除w1和w2,如下面的等式8、9和10所示:

[0074][0075][0076][0077]

其中t

w

是针对热穿透的时间常数。在一些实施方案中,材料302的特性是已知的。此外,传感器的温度可以用非线性拟合技术拟合到上述等式中。可以理解的是,非线性拟合技术是针对三维模型和一维模型进行的。

[0078]

图4描绘了作为分层系统的非对称热接触模型400。非对称接触模型400类似于热接触模型300,但是在接触区域308与材料304之间有附加的材料410。

[0079]

传感器的温度可以用类似于热接触模型300所描述的方式来计算,但是反射系数r

23

被有效反射系数r

e23

取代,其中:

[0080]

[0081]

可以理解的是,通过非线性拟合,可以发现模型300和400中的接触区域的特性,如上所述。在一些实施方案中,在材料304旁边可以有附加的材料。在这种情况下,反射系数r

34

将被有效反射系数r

e34

取代,其以同样的方式计算。在进一步的实施方案中,在材料302旁边可以有一个或多个附加的材料,和/或在材料304旁边可以有一个或多个附加的材料。这可以使任何分层系统的热特性通过例如相应地替换反射系数来确定。这种分层模型或系统可以描述平面维度远大于通透平面维度的系统。

[0082]

上述接触模型可用于确定接触区域和三维模型中的材料的热特性值。例如,诸如聚苯乙烯泡沫、不锈钢之类的材料已经至少使用上述接触模型100进行建模。然后,使用对整个数据集进行的非线性拟合对模型的结果进行迭代分析,以识别每个测试样品的时间常数(yl)的近似值。该时间常数可用于确定较长测试时间的时间窗口,以确定材料的准确热特性。

[0083]

接触模型100可以设置为三维模型,材料102和104的材料相同,形状为盘,且传感器106的形状同样为盘,作为平面瞬态源。在挤压聚苯乙烯泡沫塑料作为材料102、104的样品上(图5),在既有粗糙表面(图6)又有切割表面(图7)的膨胀聚苯乙烯泡沫塑料样品上(图7),以及在表面经过粗磨的不锈钢304样品上(图8),以恒定的功率加热传感器10秒的预定时间。在具有抛光表面的不锈钢304的材料102、104样品上(图9),以恒定功率加热传感器0.5秒的预定时间。

[0084]

图5描绘了显示使用挤压聚苯乙烯的热接触模型的温度超过10秒的图表。该图描绘了接触模型502的温度结果,盘源或传感器504的温度,以及接触校正506。可以理解的是,在图6

‑

9中也使用了这些附图标记来描绘不同的结果。在图6

‑

8中,平面源608的温度也显示在图上。可以进一步理解的是,平面源可以被认为是无限的平面,而盘源可以被认为是半径有限的。盘源504可以是对源的温度更准确的近似。

[0085]

在图5中,f(t)和tc(t)分别作为盘源504和接触校正506绘制,以展示材料样品之间接触的影响。f(t)是不考虑材料间接触的温度,等于以上所示的等式5(t

mdl

(t))。图中所示的接触模型502的温度结果是如上文等式4所示的模型(t

3d

(t))的修正形式。

[0086]

可以理解的是,至少图5中绘制的用于挤压聚苯乙烯泡沫塑料的接触校正506展示了由于材料或材料表面的热接触而产生的明显影响。这些影响非常缓慢地接近恒定的温度偏移,其方式是无法用简单的功率降低或温度偏移来解释的。

[0087]

图9描绘了显示使用抛光的不锈钢304的热接触模型的温度测量结果的图,时间为0至0.5秒。绘制了f(t)(盘源504)和t

c

(t)(接触校正506),以表面材料之间的接触或材料的抛光表面的影响。这也可以在图8中看到,其中该图描绘了对粗磨不锈钢的温度测量结果。可以理解的是,在图8和9中可以看到材料的接触或表面的影响,特别是关于接触校正506。

[0088]

确定接触区域的热特性的方法可用于确定材料和模型的各种其他特性。例如,该方法可用于确定热量从传感器通过接触区域穿透到第二材料所需的时间,从而在散装材料特性的测量结果中校正接触特性,从而为现有的热测量系统自动确定适当的时间窗口以使材料间接触的影响最小化,从而计算或确定薄膜的热特性,并从而计算或确定分层系统的热特性。上述模型100

‑

400也可用于校正传感器的有限和非零热特性。可以理解的是,一般认为传感器的热容量可以忽略不计而导热率无限。本发明可以消除对这种近似的需要。

[0089]

确定接触区域的热特性的方法可以在计算机上实现为确定接触区域的热特性的

程序,用于校正散装材料特性的测量结果中的接触特性,用于自动确定现有热测量系统的适当时间窗以使材料之间接触的影响最小化,用于计算或确定薄膜的热特性,用于计算或确定分层系统的热特性,和/或用于校正传感器的有限和非零热特性。当上述确定工作在计算机上实现时,计算机可以接收与传感器的温度随时间变化有关的数据。计算机还可以接收与散装材料的已知特性有关的数据进行分析。然后,收到的数据可用于确定传感器的热量对一种或多种材料的温度分布。然后对温度分布进行迭代分析,以分离出材料之间接触的热特性。一旦通过迭代分析分离出热特性,计算机就可以输出这些特性。可以输出的接触区域的热特性可以包括但不限于热接触导率、接触区域的热接触阻率倒数和单位面积的热容量。

[0090]

在其他实施方案中,计算机可以为材料之间的接触的热特性进行隔离,然后执行以下中的至少一项:在散装材料特性的测量结果中校正接触特性、自动确定现有热测量系统的适当时间窗口以使材料之间接触的影响最小化、确定薄膜的热特性、以及确定分层系统的热特性。然后,计算机可以输出校正的散装材料特性、适当的时间窗口、薄膜的热特性、分层系统的热特性和/或校正的传感器的有限和非零热特性。

[0091]

使用上述的热接触模型100

‑

400,可以隔离和分析材料之间的接触的热特性,如上所述。如图5

‑

9所描述的,接触对瞬态平面源模型有明显的影响。可以理解的是,热接触模型100

‑

400和描述的方法可用于将接触热量与散装材料热特性分开,这可以使散装材料特性的测量结果对于不同时间和表面处理而言保持稳定。

[0092]

本文描述的确定接触区域热特性的方法可以使用从传感器的加热时间开始到传感器的加热时间结束所测量和计算的数据。就图中的示例而言,这意味着从t=0到t=10秒或t=0到t=0.5秒的数据。在现有的方法中,数据必须限制在接触偏移量不变的时候。这意味着在现有系统的分析中,应删除从加热时间开始测量和计算的数据,以便能够确定准确的散装材料热特性。此外,在现有系统中,测试必须运行足够长的时间,使接触偏移量成为常数。本方法可以允许使用所有的数据,并且不需要将传感器加热足够长的时间以使接触偏移量成为常数。例如,上述方法并不要求~t

l

的延迟。传感器的加热时间可以比以前的方法更短。此外,上述模型100

‑

400可能能够独立于传感器而隔离和分析接触热特性。

[0093]

可以理解的是,上述模型和方法可能对绝缘体特别有用,在绝缘体上,除非考虑到接触,否则短的测试时间不足以测量任何热特性。对不遵循此方法的绝缘体的流率的测量反而是对功效(effusance)的测量,因为它们受到接触区域特性的影响,并且会随着时间的推移而改变,因为散装材料的流率开始占主导地位。

[0094]

本领域的普通技术人员可以理解,图中所示和本文描述的方法和组件可以包括图中未显示的部件。为了说明的简单性和清晰性,图中的元件不一定是按比例的而只是示意性的,并且是不限制元件结构的。对本领域的技术人员来说,显然可以在不偏离本文所述的发明范围的情况下做出一些变化和修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1