一种真空环境下的轴承摩擦力矩测试机构

1.本发明涉及真空环境下的轴承摩擦力与摩擦力臂的测量领域,更具体的说,尤其涉及一种真空环境下的轴承摩擦力矩测试机构。

背景技术:

2.在航空航天轴承的寿命试验中,摩擦力矩是重要的试验参数,轴承润滑性能下降的影响可以最直接地反映在摩擦力矩上。测试轴承的摩擦力矩与负载有关。在负载恒定的情况下,磨合前轴承的摩擦力矩较大,在磨合过程中,轴承的摩擦扭矩逐渐减小,最终趋于稳定,轴承处于工作状态,润滑状态稳定。当轴承出现损坏或润滑失效时,轴承的摩擦力矩将大大增加。通过测试轴承的摩擦力矩是判断轴承是否损坏的有效方法。利用传感器测量轴承摩擦力,再通过轴承摩擦力与轴承摩擦力臂的乘积计算得到轴承摩擦力矩的方法是现今轴承的寿命试验的主要发展趋势,但现有的轴承摩擦力矩测试机构仍存在不足之处,首先,由于加工误差与安装误差的存在,在高精度测试试验中,未能有有效的方法精确测量轴承的摩擦力臂。其次,在由于轴承的摩擦力过小,在动平衡的系统中,会发生测力点与测力传感器脱离的情况,从而无法得到轴承摩擦力的数据。

技术实现要素:

3.本发明的目的在于解决上述现有的轴承摩擦力矩测试机构存在的不足,未能有效精确测量轴承的摩擦力臂的问题,提出了一种真空环境下的轴承摩擦力矩测试机构,通过在试验前进行精确测量轴承摩擦力臂的方式,保证了轴承摩擦力臂的精确度,从而保证轴承摩擦力矩的精确度。

4.本发明通过以下技术方案来实现上述目的:一种真空环境下的轴承摩擦力矩测试机构,包括转动轴系、摩擦力测试机构、摩擦力臂测量机构和拨杆机构。

5.所述拨杆机构、转动轴系、摩擦力测试机构和摩擦力臂测量机构并排安装,转动轴系居中,拨杆机构和摩擦力测试机构两边布置,再在拨杆机构和摩擦力测试机构之外对称布置摩擦力臂测量机构。

6.所述转动轴系包括驱动电机、电机支座、底板、驱动电机联轴器、转接法兰、2个支撑轴承端盖、2个支撑轴承支座、转轴、第一轴套、4组待测轴承组件、4个待测轴承外圈端盖、4个温度传感器、3个第二轴套、压紧螺母、第三轴套。

7.所述转轴一端连接转接法兰,转接法兰的输入轴通过驱动电机联轴器与驱动电机的输出轴连接,实现动力传递。所述驱动电机固定在电机支座上。转轴两端由两个支撑轴承支座支撑固定,连接有转接法兰的轴端的支撑轴承支座由转轴的轴肩和第一轴套轴向定位,另一端的支撑轴承支座由转轴的轴肩轴向定位。所述电机支座和2个支撑轴承支座固定在底板上,并且由底板上的限位槽定位。所述支撑轴承支座包括第一支撑轴承、轴承套和第二支撑轴承。所述第二支撑轴承内圈与转轴相连,外圈与轴承套内壁相连,并由轴承套压紧,所述第一支撑轴承内圈与轴承套外壁相连,外圈与支撑轴承支座壳体内壁相连,并由支

撑轴承端盖压紧。

8.所述4组待测轴承组件安装在转轴上,靠近连接有转接法兰的转轴的一端的待测轴承组件由转轴的轴肩和第二轴套进行轴向定位,另一端通过压紧螺母压紧第三轴套,从而压紧待测轴承组件的待测轴承内圈,保证待测轴承内圈和转轴之间不打滑。每两组待测轴承组件之间各装有1个第二轴套进行轴向定位。所述4个待测轴承外圈端盖分别固定在4组待测轴承组件的一侧,4个待测轴承外圈端盖的缺口处各安装1个温度传感器,用以检测试验过程中待测轴承外圈的温度。

9.所述待测轴承组件包括待测轴承外壳、待测轴承外圈、待测轴承内圈、传动螺钉、球头顶针和调节杆。所述待测轴承内圈与转轴相连,所述待测轴承外圈外安装有待测轴承外壳。所述待测轴承外壳上对称安装传动螺钉和调节杆,使装置处在动平衡的状态下。所述传动螺钉上安装球头顶针,用于做力测试的接口。

10.摩擦力测试机构包括4个电磁铁、4个力传感器和力传感器支座。所述4个力传感器并排固定在力传感器支座上,所述力传感器支座固定在底板上,并且由底板上的限位槽定位。所述4个电磁铁固定在底板上,并且每个电磁铁布置在每个力传感器测量点的正下方。

11.所述拨杆机构包括拨杆电机、电机座、拨杆电机联轴器、拨杆、限位器、2个拨杆支座、2个滚动轴承。所述拨杆通过拨杆电机联轴器与导杆电机连接,传递动力。所述拨杆电机固定在电机座上。拨杆通过2个滚动轴承与拨杆支座连接。所述2个拨杆支座分别固定在2个支撑轴承支座的一侧。所述限位器安装拨杆上,布置在拨杆电机联轴器和靠近拨杆电机一端的拨杆支座之间,起到限制拨杆位移的作用。

12.所述轴承摩擦力臂测量机构包括8个激光传感器和2个激光传感器支座。所述激光传感器支座分别布置在转动轴系的两侧,激光传感器支座固定在底板上。每个激光传感器支座上分别布置4个激光传感器。

13.进一步的,所述激光传感器支座通过底板上的定位槽进行精确定位。激光位移传感器通过螺栓固定在激光传感器支座顶面上。

14.进一步的,所述激光传感器支座顶面上设置有一列等距分布的安装孔,激光位移传感器通过穿过激光传感器支座顶面上安装孔的螺栓进行固定。通过螺栓穿过的安装孔的位置调整激光位移传感器的位置,使当球头顶针与力传感器接触时,激光位移传感器发射出的激光应照射到球头顶针球头顶针与力传感器的接触点处。两侧激光传感器的安装高度相同。

15.进一步的,所述调节杆为“凹”形结构,使其在由于转动轴系旋转180

°

时,避免与测力传感器发生干涉现象。

16.本发明的有益效果在于:

17.1、在传统的轴承摩擦力矩测试试验中,基本上是直接将套在待测轴承上的轴承套的半径作为待测轴承的摩擦力臂,没有考虑轴承套的加工与安装带来的误差,而本发明通过设计一套轴承摩擦力臂测量机构精确测量轴承的摩擦力臂,减少试验结果的误差,满足更高精度的轴承摩擦力矩测试试验。

18.2、本发明通过设置四个电磁铁来对待测轴承施加预紧力,从而防止在动平衡的系统中,由于待测轴承的摩擦力矩过小,发生的测力点与测力传感器脱离情况。

19.3、本发明通过设计了一组拨杆机构与待测轴承组件上凹形的调节杆,来实现当由

于待测轴承长时间转动出现的零点漂移的情况时,对待测轴承的重新调零。并且在摩擦力臂的测量中,使用拨杆机构阻碍调节杆的转动,来使转动轴系停留在旋转180度的位置。

20.4、本发明通过调节杆平衡待测轴承外壳上安装的传动螺钉与球头顶针的重力,使整个转动轴系在旋转过程中处于动平衡状态。

附图说明

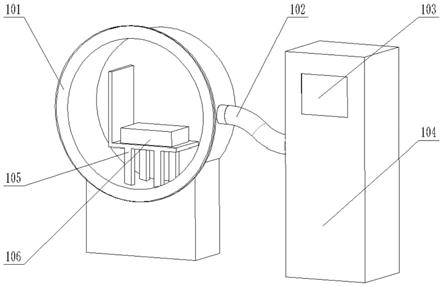

21.图1是本发明一种真空环境下的轴承摩擦力矩测试机构的整体结构示意图。

22.图1是本发明真空环境下的轴承摩擦力矩测试机构的总体示意图。

23.图2是本发明轴承摩擦力矩测试机构的总体示意图。

24.图3是本发明轴承摩擦力矩测试机构的正视图。

25.图4是本发明轴承摩擦力矩测试机构的俯视图。

26.图5是本发明转轴轴系的剖面示意图。

27.图6是本发明拨杆机构的结构示意图。

28.图7是本发明待测轴承组件的结构示意图。

29.图中,101

‑

真空罐、102

‑

真空波纹管、103

‑

操作平台、104

‑

真空机组、105

‑

安装平台、106

‑

轴承摩擦力矩测试机构、1

‑

驱动电机、2

‑

拨杆电机、3

‑

电机座、4

‑

底板、5

‑

拨杆电机联轴器、6

‑

驱动电机联轴器、7

‑

拨杆、8

‑

限位器、9

‑

支撑轴承端盖、10

‑

支撑轴承支座、11

‑

第一轴套、12

‑

待测轴承组件、13

‑

待测轴承外圈端盖、14

‑

力传感器支座、15

‑

圆螺母、16

‑

激光传感器、17

‑

第二轴套、18

‑

激光传感器支座、19

‑

拨杆支座、20

‑

电磁铁、21

‑

第三轴套、22

‑

力传感器、23

‑

温度传感器、24

‑

转接法兰、25

‑

转轴、26

‑

传动螺钉、27

‑

第一支撑轴承、28

‑

轴承套、29

‑

第二支撑轴承、30

‑

支撑轴承支座壳体、31

‑

滚动轴承、32

‑

待测轴承外圈、33

‑

待测轴承内圈、34

‑

球头顶针、35

‑

调节杆、36

‑

待测轴承外壳。

具体实施方式

30.下面结合附图对本发明作进一步说明:

31.如图1~7所示,一种真空环境下的轴承摩擦力矩测试机构,包括转动轴系、摩擦力测试机构、摩擦力臂测量机构和拨杆机构。本发明的轴承摩擦力矩测试机构应用于真空环境下的轴承摩擦力矩测试试验,轴承摩擦力矩测试机构106安装在安装平台105上,安装平台105固定在真空罐101内,真空罐101和真空机组104落地安装,避免真空机组中电机工作影响到测试结果。操作平台103和真空机组104做成一体,放置在真空罐的侧边,通过真空波纹管102与真空罐101相连。

32.所述拨杆机构、转动轴系、摩擦力测试机构和摩擦力臂测量机构并排安装,转动轴系居中,拨杆机构和摩擦力测试机构两边布置,再在拨杆机构和摩擦力测试机构之外对称布置摩擦力臂测量机构。

33.所述转动轴系包括驱动电机1、电机支座3、底板4、驱动电机联轴器6、转接法兰24、2个支撑轴承端盖9、2个支撑轴承支座10、转轴25、第一轴套11、4组待测轴承组件12、4个待测轴承外圈端盖13、4个温度传感器24、3个第二轴套17、压紧螺母15、第三轴套21。

34.所述转轴25一端连接转接法兰24,转接法兰24的输入轴通过驱动电机联轴器6与驱动电机1的输出轴连接,实现动力传递。所述驱动电机1固定在电机支座3上。转轴25两端

由两个支撑轴承支座10支撑固定,连接有转接法兰24的轴端的支撑轴承支座10由转轴25的轴肩和第一轴套11轴向定位,另一端的支撑轴承支座10由转轴25的轴肩轴向定位。所述电机支座和2个支撑轴承支座10固定在底板4上,并且由底板4上的限位槽定位。所述支撑轴承支座包括第一支撑轴承27、轴承套28和第二支撑轴承29。所述第二支撑轴承29内圈与转轴25相连,外圈与轴承套28内壁相连,并由轴承套28压紧,所述第一支撑轴承27内圈与轴承套28外壁相连,外圈与支撑轴承支座壳体30内壁相连,并由支撑轴承端盖9压紧。

35.所述4组待测轴承组件12安装在转轴25上,靠近连接有转接法兰24的转轴的一端的待测轴承组件12由转轴25的轴肩和第二轴套17进行轴向定位,另一端通过压紧螺母15压紧第三轴套21,从而压紧待测轴承组件12的待测轴承内圈33,保证待测轴承内圈33和转轴25之间不打滑。每两组待测轴承组件12之间各装有1个第二轴套17进行轴向定位。所述4个待测轴承外圈端盖13分别固定在4组待测轴承组件的一侧,4个待测轴承外圈端盖13的缺口处各安装1个温度传感器24,用以检测试验过程中待测轴承外圈32的温度。

36.所述待测轴承组件12包括待测轴承外壳36、待测轴承外圈32、待测轴承内圈33、传动螺钉26、球头顶针34和调节杆35。所述待测轴承内圈33与转轴25相连,所述待测轴承外圈32外安装有待测轴承外壳36。所述待测轴承外壳36上对称安装传动螺钉26和调节杆35,使装置处在动平衡的状态下。所述传动螺钉26上安装球头顶针34,用于做力测试的接口。

37.摩擦力测试机构包括4个电磁铁20、4个力传感器22和力传感器支座14。所述4个力传感器22并排固定在力传感器支座14上,所述力传感器支座14固定在底板4上,并且由底板4上的限位槽定位。所述4个电磁铁20固定在底板4上,并且每个电磁铁布置在每个力传感器22测量点的正下方。

38.所述拨杆机构包括拨杆电机2、电机座3、拨杆电机联轴器5、拨杆7、限位器8、2个拨杆支座19、2个滚动轴承31。所述拨杆7通过拨杆电机联轴器5与导杆电机2连接,传递动力。所述拨杆电机2固定在电机座3上。拨杆7通过2个滚动轴承31与拨杆支座19连接。所述2个拨杆支座19分别固定在2个支撑轴承支座10的一侧。所述限位器8安装拨杆7上,布置在拨杆电机联轴器5和靠近拨杆电机2一端的拨杆支座19之间,起到限制拨杆7位移的作用。

39.所述轴承摩擦力臂测量机构包括8个激光传感器16和2个激光传感器支座18。所述激光传感器支座18分别布置在转动轴系的两侧,固定在底板4上。每个激光传感器支座上分别布置4个激光传感器16。

40.所述激光传感器支座18通过底板上的定位槽进行精确定位。激光位移传感器通过螺栓固定在激光传感器支座顶面上。

41.所述激光传感器支座18顶面上设置有一列等距分布的安装孔,激光位移传感器16通过穿过激光传感器支座顶面上安装孔的螺栓进行固定。通过螺栓穿过的安装孔的位置调整激光位移传感器16的位置,使当球头顶针34与力传感器22接触时,激光位移传感器16发射出的激光应照射到球头顶针球头顶针34与力传感器22的接触点处。两侧激光传感器16的安装高度相同。

42.所述调节杆35为“凹”形结构,使其在由于转动轴系旋转180

°

时,避免与测力传感器22发生干涉现象。

43.本发明的具体工作流程如下:

44.测试开始前,旋转转动轴系,将待测轴承组件12上的传动螺钉26旋转到力传感器

22的正上方,通过电磁铁20通电,使球头顶针34与力传感器22接触,使用位于摩擦力测试机构一侧的激光传感器16测量激光传感器16到球头顶针34之间的距离。然后电磁铁20断电,拨杆电机2驱动拨杆7拨动待测轴承组件12上的调节杆35,使转动轴系旋转,当转动轴系旋转180度之后,利用拨杆7使传动螺钉26停留在此刻的位置,使用位于拨杆机构一侧的激光传感器16测量此时激光传感器16到球头顶针34之间的距离,再使用两侧激光传感器16之间的距离减去上述的两次激光传感器16测得的距离除以2,即可得到轴承摩擦力臂的长度。力臂测量结束之后,旋转转动轴系,使待测轴承组件12上的传动螺钉26再次旋转到力传感器22的正上方保存在悬空状态。电磁铁20通电,驱动电机1驱动转动轴系旋转,使球头顶针34与力传感器22接触,测量轴承摩擦力。为了防止测量时球头顶针34脱离力传感器22的测量点,应给电磁铁20施加恒定的电流,从而给球头顶针34施加预紧力。将测量得到的轴承摩擦力与轴承摩擦力臂作乘积即可得到的轴承的摩擦力矩。

45.上述实施例只是本发明的较佳实施例,并不是对本发明技术方案的限制,只要是不经过创造性劳动即可在上述实施例的基础上实现的技术方案,均应视为落入本发明专利的权利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1