基于柔性液膜传感器的超音速分离器监测及故障诊断系统

1.本发明涉及一种基于柔性液膜传感器的超音速分离器监测及故障诊断系统,属于凝结分离技术领域。

背景技术:

2.超音速分离器是分离气液两相流体的重要装置,在天然气的采集、各种气体燃料装置的供应上起着重要的作用。超音速分离器技术结合了旋流分离技术和冷凝分离技术,它具有工艺流程简单、稳定性好、效率高、低功耗等特点,超音速分离器相关技术是进几年应用最广、发展最快的技术之一,超音速分离器状态的正常与否将直接影响到工业分离的效率,生产的安全等,但与之相关的诊断的技术还不是很完善,故对超音速分离器的监测及故障诊断系统的研究具有重要意义。

3.超音速分离器经常出现的问题有分离器叶片损坏、分离器堵死故障、分离器前端气压故障等。故障问题会大幅度降低设备工作效率,轻则产生一定的经济损失,重则产生重大安全问题。

技术实现要素:

4.本发明的目的是提供一种用以提高分离过程安全性、准确性和稳定性的超音速分离器监测及故障诊断系统,本发明通过柔性液膜传感器采集超音速分离器工作过程中液膜厚度及其变化的相关特性参数,并将采集数据传输给计算机,利用人工神经网络(ann)的算法实现对分离器工作状态的判断。技术方案如下;

5.一种基于柔性液膜传感器的超音速分离器监测及故障诊断系统,包括液膜传感器组、多路采集装置和计算机,其特征在于,所述的液膜传感器组包括第一液膜传感器和第二液膜传感器,第一液膜传感器设置在超音速分离器的气液分离段,第二液膜传感器设置在超音速分离器的湿气出口段,两个液膜传感器均包含柔性电路板上及分布在柔性电路板上的多点阵列式液膜测量电极,柔性电路板以与管壁相同的曲率的弯曲形状以嵌入安装方式固定在超音速分离器管壁内,在管壁上开设有通孔,液膜传感器组通过引线从通孔穿过的多路采集装置连接到计算机,计算机根据液膜传感器组将所采集的液膜厚度信息进行超音速分离器监测及故障诊断。

6.进一步地,液膜传感器的电极阵列分布在柔性电路板,可以随柔性电路板弯曲,在超音速分离器的管壁内开设有与液膜传感器的柔性电路板相匹配的凹槽,柔性电路板外表面与超音速分离器的管壁平齐。

7.进一步地,计算机根据液膜厚度信息,获得液膜表面波动行为参数,通过模拟不同故障下的实验获取故障训练数据训练人工神经网络,对超音速分离器进行监测及故障诊断。

8.进一步地,预先模拟超音速分离器叶片损坏、分离器堵死故障、分离器前端气压故障、分液口故障和正常运行5种实验状态,采集并保存不同实验状态下分离器运行时的液膜

数据,利用所采集的数据训练ann神经网络。

9.通过此技术设计出的基于柔性液膜传感器的超音速分离器监测及故障诊断系统,具有更加显著的优点:

10.1、更强的适应性,在复杂的气液环境下仍可准确的诊断出系统的运行状态;

11.2、智能化程度高,采用了人工神经网络算法(ann)的系统,解决了传统上只能通过人工经验诊断的问题;

12.3、通过设计合适的的运行参数可提高超音速分离器的分离效率。

附图说明

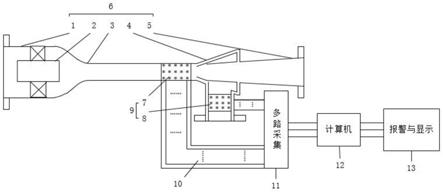

13.图1为本发明实施中系统结构图

14.图2为本发明实施中液膜传感器结构图

15.图3为本发明实施中液膜传感器安装方式结构图

16.图4为本发明实施中超音速分离器故障诊断算法流程图

17.图1中标号说明:旋流发生段1、旋流叶片2、超音速喷嘴段3、气液分离段4、扩压段5、旋流超音速分离器6、液膜传感器7、液膜传感器8、液膜传感器组9、数据传输通道10、多路采集装置11、计算机12、报警与显示装置13

18.图2中标号说明:接地电极14、激励电极15、接收电极16、柔性电路板(fpc)17

19.图3中标号说明:安装凹槽18、柔性电路板(fpc)19、引线通孔20、液膜传感器引线21、超音速分离器管壁22、电极23

具体实施方式:

20.为进一步阐述本专利所涉及的特征、操作流程以及具体的优势、性能等,下面结合附图对本发明做进一步的说明。

21.图1所描述的系统,由旋流超音速分离器6、液膜传感器组9、多路采集装置11、计算机12、显示与输出装置13构成。液膜传感器组9采集到分离器内液膜厚度信息,通过数据传输通道10传输到多路采集装置11,在经过适当的信号放大、信号滤波、信号限幅处理后,通过a/d转换将信号传至计算机12,计算机12对液膜厚度信息做进一步后处理并分析,使用人工神经网络算法(ann)自动诊断分离器的运行状态,并将最终监测诊断结果输出至报警与显示装置13。

22.本发明所采用的柔性液膜传感器能够测量出分离器管道内壁液膜厚度的相关信息。图1中的液膜传感器组9是柔性电路板(fpc)上设计的多点阵列式液膜测量电极,该液膜传感器7安装在超音速分离器的气液分离段,液膜传感器8安装在超音速分离器的湿气出口段,采用嵌入式安装方式,能够使液膜传感器更加稳定的固定在分离器上,消除了由分离器工作时所产生的震动可能带来的液膜传感器位置偏移的问题。

23.液膜传感器的结构如图2所示,液膜传感器的工作原理是利用电极之间的电导值的大小和液膜厚度之间的关系来实现对液膜厚度信息的测量。单独的一对电极采集的信号只能反映局部液膜厚度,与分离器内部真实状态存在一定偏差,此专利采用了多点阵列式的电极排布方式安装在柔性电路板(fpc)上,激励电极15和接收电极16间隔排列,每四个电极之间用一个接地电极14隔开。激励电极15连接交流电压激励信号,由于液膜的导电性接

收电极16产生激励信号激发的微弱电流,接地电极14防止相邻电极对之间相互干扰。将液膜传感器安装并采集分离器内不同位置的液膜厚度信息,为实现分离器工作状态判断提供数据基础。

24.液膜传感器的电极以焊盘的形式设计到柔性电路板(fpc)上,电极可以随柔性电路板(fpc)自由弯曲。将液膜传感器整体以嵌入式的方式嵌在管道内部,其外表面与分离器的管壁平齐,防止了液膜传感器阻碍液膜流动这一情况的发生,同时也防止了高速旋转的旋流切到电路板,这种设计和安装方式能尽可能准确的收集到分离器管道内部的液膜状态信息。液膜传感器的具体安装方式如图3所示,在超音速分离器管壁22内预先设计出大小合适的安装凹槽18和引线通孔20,柔性电路板(fpc)19通过背胶安装在凹槽1底部,测量电极的引线21通过通孔20引出外接,引线完成后用防水胶封闭固定,提高测量数据稳定性。采集到的数据信息由液膜传感器引线21传输到后续多路采集装置进行后处理及分析。

25.图4为超音速分离器故障诊断流程图,针对此设计的系统预先模拟分离器叶片损坏、分离器堵死故障、分离器前端气压故障、分液口故障、正常运行5种实验,采集并保存不同条件下分离器运行时的液膜数据,利用这些数据训练ann神经网络。首先初始化分离器故障诊断网络,每个神经元接收来自前一层神经元的输入信息,计算机通过对这些信息赋予不同的权重之后进行加和,求取其函数的输出,最后判断训练结果是否在预先设定好的目标输出误差要求内,若不满足误差要求则按梯度下降法重新调整各神经元节点权重,最终将满足要求的ann训练结果储存在计算机12中。利用ann实现分离器运行状态诊断时,ann将实时诊断结果传输至报警与显示装置13中输出并记录,最终实现分离器的故障诊断功能。

26.综上,该超音速分离器监测及故障诊断系统能够实现对超音速分离器的叶片损坏、分离器堵死故障、分离器前端气压故障、分液口故障的辨识和预警功能。具有应用范围广、辨识速度快、智能程度高等特点。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1