用于磁共振成像射频线圈的模块化结构及相控阵线圈的制作方法

1.本发明涉及磁共振技术领域,具体地说是一种用于磁共振成像射频线圈的模块化结构及相控阵线圈。

背景技术:

2.磁共振成像是一种先进的人体无损成像的技术,广泛应用于人体各个部位疾病的诊断。磁共振射频线圈是磁共振成像系统的重要组成部分,其性能直接决定着磁共振成像质量的好坏。

3.随着磁共振技术的发展和进步,尤其是近年来,因为其轻便、易用、病人舒适性高等优点,柔性射频线圈变得越来越受到医生和病人的欢迎,并越来越普及。

4.如图1所示,传统的柔性射频线圈,通常通道数都较少,所以单个通道的面积都比较大,需要焊接使用很多数量的传统的陶瓷电容,失谐电路组件也通常需要多个。其使用的传统的前置放大器、失谐电路、共模抑制巴伦等组件尺寸也都比较大,再加上由于通道面积较大,通道之间的耦合比较严重,相邻的通道之间可以靠面积交叠调节隔离度,非相邻通道,如对角通道或相隔通道之间就通常需要采用拉电感或共享电容的方式来调节,所以整个线圈的线路非常复杂。所以通常都需要多块大面积的硬pcb板,这些硬pcb板上布设部分的射频回路、焊接调谐电容、信号馈入点电容、失谐电路、共模抑制巴伦、前置放大器等,还有调节隔离度的电感和电容等很多的元器件和组件,通常一个射频通道回路一部分在这一块硬pcb板上,另外一部分在另外一块硬pcb板上,中间再使用柔性pcb板连接起来,硬pcb板和柔性pcb板之间通常采用铆钉等方式固定连接。

5.由于柔性线圈在使用过程中需要弯曲,所以出安全性和可靠性的考虑,前述所有的分立电容、分立电感和分立的巴伦等元器件和组件,以及所有的焊点处,均需要有塑料外壳进行保护。所以这样的柔性线圈虽然可以弯曲,但是可弯曲性还是很受限制,而且线圈的厚度和重量也降不下来。

技术实现要素:

6.本发明为克服现有技术的不足,提供一种用于磁共振成像射频线圈的模块化结构及相控阵线圈,只需一个标准的模块化结构,即可装配成各种通道的相控阵线圈结构,而且由于使用柔性印刷线路板制成的平面柔性电容技术,可以将射频线圈做到极薄、极轻、极柔软,生产工艺简单,调试方便,适于大规模推广应用。

7.为实现上述目的,设计一种用于磁共振成像射频线圈的模块化结构,包括刚性部分、柔性部分,其特征在于:所述的柔性部分为环形结构,位于柔性部分的一侧连接刚性部分;所述的刚性部分包括失谐电路;所述的柔性部分由柔性印刷线路板形成的谐振回路。

8.所述的刚性部分包括前置放大器、共模抑制巴伦,失谐电路与前置放大器、共模抑制巴伦连接。

9.所述的柔性印刷线路板包括中间绝缘介质、上层导体、下层导体,位于中间绝缘介

质的上表面间隔设有若干上层导体,位于中间绝缘介质的下表面间隔设有若干下层导体,上层导体及下层导体首尾交叠布置。

10.所述的上层导体及下层导体首尾交叠处形成柔性调谐电容。

11.若干模块化结构通过平移、旋转、镜像组合形成柔性的多通道相控阵线圈,所述的多通道相控阵线圈为双通道相控阵线圈、四通道相控阵线圈、十六通道相控阵线圈中的一种或多种组合。

12.所述的双通道相控阵线圈为双环型柔性线圈,双通道相控阵线圈由一个模块化结构及另一个旋转180

°

的模块化结构组合而成,并且两个模块化结构的刚性部分集中在中央设置。

13.所述的四通道相控阵线圈为四环型柔性线圈,四通道相控阵线圈由第一个模块化结构、第二个旋转90

°

的模块化结构、第三个旋转180

°

的模块化结构及第四个旋转270

°

的模块化结构组合而成,并且四个模块化结构的刚性部分集中在中央设置。

14.所述的十六通道相控阵线圈由8个双通道相控阵线圈均布成四组拼接而成;相邻的2个双通道相控阵线圈的柔性部分相互交错设置;相邻的两组双通道相控阵线圈的柔性部分相互交错设置。

15.所述的十六通道相控阵线圈由3个四通道相控阵线圈及4个模块化结构拼接而成;相邻的2个四通道相控阵线圈的第一个模块化结构及第三个旋转180

°

的模块化结构的柔性部分相互交错设置,在相邻2个四通道相控阵线圈的第二个旋转90

°

的模块化结构之间拼接1个旋转90

°

的模块化结构,在相邻2个四通道相控阵线圈的第四个旋转270

°

的模块化结构之间拼接1个旋转270

°

的模块化结构。

16.所述的十六通道相控阵线圈封装在柔性封皮内,十六通道相控阵线圈的16个刚性部分内的失谐电路通过电缆线集中引出。

17.本发明同现有技术相比,提供一种用于磁共振成像射频线圈的模块化结构及相控阵线圈,只需一个标准的模块化结构,即可装配成各种通道的相控阵线圈结构,而且由于使用柔性印刷线路板制成的平面柔性电容技术,可以将射频线圈做到极薄、极轻、极柔软,生产工艺简单,调试方便,适于大规模推广应用。

附图说明

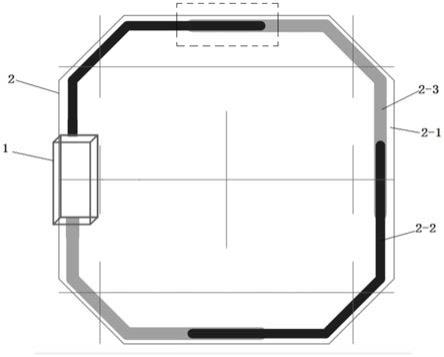

18.图1为传统的柔性射频线圈结构。

19.图2为本发明模块化结构示意图。

20.图3为双通道相控阵线圈结构示意图。

21.图4为由双通道相控阵线圈拼接形成的十六通道相控阵线圈结构示意图。

22.图5为四通道相控阵线圈结构示意图。

23.图6为由四通道相控阵线圈拼接形成的十六通道相控阵线圈结构示意图。

24.参见图2,图4,图6,1为刚性部分,2为柔性部分,2

‑

1为中间绝缘介质,2

‑

2为上层导体,2

‑

3为下层导体,3为电缆线,4为柔性封皮。

具体实施方式

25.下面根据附图对本发明做进一步的说明。

26.如图1所示,传统的柔性射频线圈,通常通道数都较少,所以单个通道的面积都比较大,需要焊接使用很多数量的传统的陶瓷电容,失谐电路组件也通常需要多个。其使用的传统的前置放大器、失谐电路、共模抑制巴伦等组件尺寸也都比较大,再加上由于通道面积较大,通道之间的耦合比较严重,相邻的通道之间可以靠面积交叠调节隔离度,非相邻通道,如对角通道或相隔通道之间就通常需要采用拉电感或共享电容的方式来调节,所以整个线圈的线路非常复杂。所以通常都需要多块大面积的硬pcb板,这些硬pcb板上布设部分的射频回路、焊接调谐电容、信号馈入点电容、失谐电路、共模抑制巴伦、前置放大器等,还有调节隔离度的电感和电容等很多的元器件和组件,通常一个射频通道回路一部分在这一块硬pcb板上,另外一部分在另外一块硬pcb板上,中间再使用柔性pcb板连接起来,硬pcb板和柔性pcb板之间通常采用铆钉等方式固定连接。

27.由于柔性线圈在使用过程中需要弯曲,所以出安全性和可靠性的考虑,前述所有的分立电容、分立电感和分立的巴伦等元器件和组件,以及所有的焊点处,均需要有塑料外壳进行保护。所以这样的柔性线圈虽然可以弯曲,但是可弯曲性还是很受限制,而且线圈的厚度和重量也降不下来。

28.如图2所示,单个模块化结构,包括刚性部分、柔性部分,柔性部分2为环形结构,位于柔性部分2的一侧连接刚性部分1;所述的刚性部分1包括失谐电路;所述的柔性部分2由柔性印刷线路板形成的谐振回路。

29.刚性部分包括前置放大器、共模抑制巴伦,失谐电路与前置放大器、共模抑制巴伦连接。

30.柔性印刷线路板包括中间绝缘介质、上层导体、下层导体,位于中间绝缘介质2

‑

1的上表面间隔设有若干上层导体2

‑

2,位于中间绝缘介质2

‑

1的下表面间隔设有若干下层导体2

‑

3,上层导体2

‑

2及下层导体2

‑

3首尾交叠布置。

31.上层导体2

‑

2及下层导体2

‑

3首尾交叠处形成柔性调谐电容。

32.如图3至图6所示,若干模块化结构通过平移、旋转、镜像组合形成柔性的多通道相控阵线圈,所述的多通道相控阵线圈为双通道相控阵线圈、四通道相控阵线圈、十六通道相控阵线圈中的一种或多种组合。

33.双通道相控阵线圈为双环型柔性线圈,双通道相控阵线圈由一个模块化结构及另一个旋转180

°

的模块化结构组合而成,并且两个模块化结构的刚性部分1集中在中央设置。

34.四通道相控阵线圈为四环型柔性线圈,四通道相控阵线圈由第一个模块化结构、第二个旋转90

°

的模块化结构、第三个旋转180

°

的模块化结构及第四个旋转270

°

的模块化结构组合而成,并且四个模块化结构的刚性部分1集中在中央设置。

35.十六通道相控阵线圈由8个双通道相控阵线圈均布成四组拼接而成;相邻的2个双通道相控阵线圈的柔性部分2相互交错设置;相邻的两组双通道相控阵线圈的柔性部分2相互交错设置。

36.十六通道相控阵线圈由3个四通道相控阵线圈及4个模块化结构拼接而成;相邻的2个四通道相控阵线圈的第一个模块化结构及第三个旋转180

°

的模块化结构的柔性部分2相互交错设置,在相邻2个四通道相控阵线圈的第二个旋转90

°

的模块化结构之间拼接1个旋转90

°

的模块化结构,在相邻2个四通道相控阵线圈的第四个旋转270

°

的模块化结构之间拼接1个旋转270

°

的模块化结构。

37.十六通道相控阵线圈封装在柔性封皮4内,十六通道相控阵线圈的16个刚性部分1内的失谐电路通过电缆线3集中引出。

38.实施例1:先将每个模块化结构的柔性印刷线路板生产好后,焊接失谐电路,安装前置放大器。然后调试失谐电路的频率,调试前置放大器和馈入点电容的匹配,最后通过调试3个平面柔性调谐电容来调试线圈谐振回路的频率。

39.所有16个单通道标准化模块化结构生产好之后,再按照图4所示的结构将16个单通道标准化模块拼装起来。每一排从左到右的四个通道,并根据事先计算好并画在软板上的定位辅助线进行左右交叠。交叠后,位于下一层的标准化模块的刚性部分正好从上一层的标准化模块的软板的方形开孔露出来。这一排的右边两个通道也按照这个方式交叠摆放,中间的两个通道也是左右交叠。

40.照此方法,共摆放4排。再将4排交错摆放,第二排模块的左右方向中心线与第一排的两个模块的交叠处的中心线重合。第一排的通道和第二排的模块在头脚方向也相互交叠一定的距离,此方向的交叠宽度通常大于左右方向的交叠宽度。

41.各个标准化的模块化结构的柔性印刷线路板之间需要使用双面胶或其它方式相互固定起来,防止在使用过程中的相位置发生变化。

42.图4所示的电缆线3为前置放放大器输出信号的同轴电缆线和直流电源线。电缆线有很多可能的走法,图4所示是其中一种。所有的电缆线3最终汇聚在一起,并从线圈的左下角引出来并连接到磁共振系统。

43.然后,将16个标准化的模块化结构中的刚性部分1用塑料外壳扣起来,此实施例中,可以将每两个相邻的刚性部分1扣在一个塑料外壳里面,这样需要8个一模一样的塑料外壳就可以了。

44.最后,将整个线圈的柔性部分2和塑料外壳一起用柔性封皮4给封压起来,如图4所示标示除了柔性封皮4的轮廓,这样整个线圈就完成了。

45.这种结构的16通道形成的心脏线圈只有8个尺寸很小的塑料外壳,其余部分只有柔性印刷线路板和柔性封皮4,可以做得非常薄,非常轻,非常柔软。而且整个线圈是用16个一模一样的单通道标准的模块化结构拼装搭建而成,所以设计和成本很低,生产工艺很简单,便于批量化生产。

46.还可以将第一排的最左侧两个通道做成一个独立的双通道相控阵线圈,这样可以将两个通道的前置放大器的输出保持在一个方向,从而避免由于旋转造成相邻的两个前置放大器的输出方向不一致的问题。这样这个线圈使用8个这样的双通道相控阵线圈就可以拼装出来。

47.还可以将第一排、第三排的最右边的通道和第二排、第四排的最左侧的通道做适当拉宽变形,使其边缘到达线圈最右侧和最左侧边缘。但这四个通道仍然使用同一种标准化的模块化结构。

48.实施例2:是一个16通道多功能线圈。仍然使用实施例1中的16个标准化模块,只是这次的拼装方式有所不同,见图6。

49.这种结构一共有3排,最中间的一排和实施例1类似,六个通道分别相对于图2的方向旋转180度,0度,180度,0度,180度,0度,两两互相交叠,用这种方式将6个单通道标准化模块摆成一排。

50.再将5个标准化的模块化结构相对于图2的方向顺时针旋转90度,左右交叠摆放,做成一排。将这一排摆放在最上面,和刚才摆放好的中间的一排交叠并交错摆放,刚性部分靠近中间一排的位置。

51.再将另外5个标准化的模块化结构相对于图2的方向逆时针旋转90度,左右交叠摆放,做成一排。再将这一排摆放在最下面,和刚才摆放好的中间的一排交叠并交错摆放,失谐和前放模组靠近中间一排的位置。

52.这样,整个线圈由5个刚性部分集中的位置,使用5个塑料外壳将其封装保护起来,其中第一个、第三个和第五个外壳里分别有4个刚性部分1,第二个和第四个外壳里分别有两个刚性部分1。

53.刚性部分1的失谐电路和前置放大器连接到系统的电缆线3,包括传输信号的同轴线和传输直流电压的直流线,均沿中间一排通道的中心线排放,左右两侧的线缆交汇在线圈的中心点后,再沿最下面一排的正中间一个通道的中心线引到线圈外部。

54.最后,将整个线圈的柔性部分2和5个塑料外壳一起用柔性封皮4给封压起来,如图6所示就是柔性封皮4的轮廓,这样整个线圈就完成了。

55.需要注意的是,本实施例中由于有需要将这个模块旋转0度,90度,180度和270度,然后再进行拼装,所以图2所示的标准化模块的通道谐振回路的宽度和长度一定要是一样的,但实施例1中的单通道标准化模块并不需要一定如此。

56.这种结构的16通道多功能线圈只有5个尺寸很小的塑料外壳,其余部分只有柔性印刷线路板和柔性封皮,可以做得非常薄,非常轻,非常柔软。而且可以在第一排的5个通道,第三排的5个通道和中间一排的最左右两侧的两个通道中心没有线路的地方把软板和柔性封皮均开孔,这样整个线圈就更柔软而且线圈的外围可以进行任意变形。整个线圈是用16个一模一样的单通道标准的模模块化结构拼装搭建而成,所以设计和成本很低,生产工艺很简单,便于批量化生产。

57.当然,该16通道多功能线圈的可以由3个四通道相控阵线圈及4个单通道标准的模模块化结构拼装。

58.本发明其设计思想巧妙,只需要设计生产一种或少数几种单通道标准化的模块化结构,通过这个模块化结构的平移,旋转、镜像翻转等,便可以组合拼装出一个结构复杂的多通道相控阵射频线圈,而且由于使用柔性印刷线路板制成的平面柔性电容技术,可以将射频线圈做到极薄、极轻、极柔软,生产工艺简单,调试方便,适于大规模推广应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1