一种高抗拉强度的复合岩棉增强板及其高抗拉强度检测方法与流程

1.本发明涉及复合岩棉增强板及其高抗拉强度检测技术领域,具体为一种高抗拉强度的复合岩棉增强板及其高抗拉强度检测方法。

背景技术:

2.岩棉起源于夏威夷。当夏威夷岛第一次火山喷发之后,岛上的居民在地上发现了一缕一缕融化后质地柔软的岩石,这就是最初人类认知的岩棉纤维,岩棉的生产过程,其实是模拟了夏威夷火山喷发这一自然过程,岩棉产品均采用优质玄武岩、白云石等为主要原材料,经1450℃以上高温熔化后采用国际先进的四轴离心机高速离心成纤维,同时喷入一定量粘结剂、防尘油、憎水剂后经集棉机收集、通过摆锤法工艺,加上三维法铺棉后进行固化、切割,形成不同规格和用途的岩棉产品。岩棉板又称岩棉保温装饰板,是以玄武岩为主要原材料,经高温熔融加工而成的无机纤维板,岩棉板是经过高温融熔加工成的人工无机纤维,具有质量轻、导热系数小、吸热、不燃的特点,初始研制在建筑中是常见的应用类型多用于工业建筑。

3.目前市面上所使用的复合岩棉增强板的抗拉强度相对较小,容易发生断裂,从而导致无法满足使用者的需求,同时,现有的检测方法在检测复合岩棉增强板的抗拉强度时较为麻烦,所以我们提出了一种高抗拉强度的复合岩棉增强板及其高抗拉强度检测方法,以便于解决上述中提出的问题。

技术实现要素:

4.本发明的目的在于提供一种高抗拉强度的复合岩棉增强板及其高抗拉强度检测方法,以解决上述背景技术提出的目前市面上所使用的复合岩棉增强板的抗拉强度相对较小,容易发生断裂,从而导致无法满足使用者的需求,同时,现有的检测方法在检测复合岩棉增强板的抗拉强度是较为麻烦的问题。

5.为实现上述目的,本发明提供如下技术方案:一种高抗拉强度的复合岩棉增强板,包括第一装置外壳、防水涂层和第二装置外壳,所述第一装置外壳的内部设置有隔热外壳,所述隔热外壳的内部安装有岩棉,所述隔热外壳的顶端安装有防火板,所述防火板的外表面涂有防水涂层,所述第一装置外壳的顶端连接有第二装置外壳。

6.优选的,所述第一装置外壳的形状、尺寸与第二装置外壳的形状、尺寸均相等,且第一装置外壳与第二装置外壳之间为可拆卸连接。

7.优选的,所述岩棉呈网状均匀分布在隔热外壳的内部,所述岩棉的厚度等于隔热外壳的底部与防火板底面之间的间距。

8.优选的,所述一种高抗拉强度的复合岩棉增强板高抗拉强度的检测方法,包括以下步骤:

9.(1)选取材料:将需要进行检测的复合岩棉取样备用,之后准备与复合岩棉样本的尺寸相同的铁板备用;

10.(2)准备胶粘剂的原材料:取用多异氰酸酯、聚醚多元醇a、聚醚多元醇b,偶联剂与粘度调节剂;

11.(3)制备胶粘剂:将混合好的聚醚加到装有搅拌器、温度计和带干燥剂封端的冷凝器的安反应瓶中进行搅拌加热,同时,向反应瓶中滴加定量的多异氰酸酯,控制温度,之后对混合物进行持续搅拌,取样测定反应体系中的nco的含量,在nco的含量指标达到预定值后,向反应瓶中加入偶联剂与粘度调节剂,继续搅拌,得到所需要的胶粘剂;

12.(4)组合:将取样备用的复合岩棉与准备好的铁板通过制备得到的胶粘剂组合在一起,并确保复合岩棉与铁板边缘位置同样贴合在一起;

13.(5)测量抗拉强度:使用万能试验机的夹具夹住复合岩棉并进行抗拉实验,通过电脑显示屏记录数据,并观察复合岩棉与铁板,当复合岩棉与铁板从连接处分离时实验数据作废并重新进行测试。

14.优选的,所述步骤(2)中多异氰酸酯的重量份数为56;聚醚多元醇a的重量份数为24;聚醚多元醇b的重量份数为16,偶联剂与粘度调节剂根据需要适量添加。

15.优选的,所述步骤(3)中温度控制在60℃

‑

100℃,搅拌时间为2

‑

4小时,加入偶联剂与粘度调节剂之后继续搅拌30分钟。

16.优选的,所述步骤(3)中二官能度聚醚与三官能度聚醚的质量比为3:2,多异氰酸酯基与羟基装的摩尔比为5~6。

17.与现有技术相比,本发明的有益效果是:该高抗拉强度的复合岩棉增强板及其高抗拉强度检测方法通过将隔热外壳内部的复合岩棉设置为网状结构使复合岩棉增强板的抗拉强度得到提高,同时,该增强板设置有防火板、隔热层以及防水涂层,使该增强板的各项指标得到提高,扩大了该增强板的使用范围;在检测该增强板的抗拉强度时,使用到了全新的胶粘剂,该胶粘剂使加强板与铁板之间的连接更加牢靠,从而保证在进行检测时复合岩棉不会轻易与铁板脱离,增强了检测效率,降低了检测数据作废的次数。

附图说明

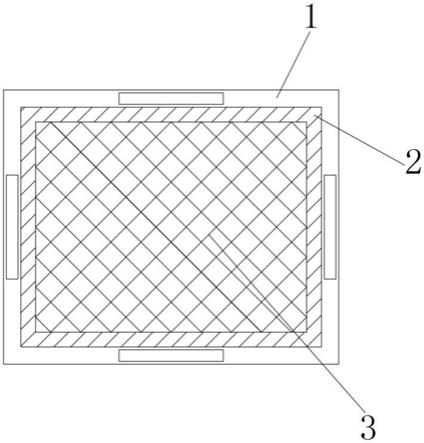

18.图1为本发明一种高抗拉强度的复合岩棉增强板及其高抗拉强度检测方法结构示意图;

19.图2为本发明一种高抗拉强度的复合岩棉增强板及其高抗拉强度检测方法结构示意图;

20.图中:1、第一装置外壳;2、隔热外壳;3、岩棉;4、防火板;5、防水涂层;6、第二装置外壳。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.请参阅图1

‑

2,本发明提供一种技术方案:一种高抗拉强度的复合岩棉增强板,包括第一装置外壳1、隔热外壳2、岩棉3、防火板4、防水涂层5和第二装置外壳6,其特征在于:

第一装置外壳1的内部设置有隔热外壳2,隔热外壳2的内部安装有岩棉3,隔热外壳2的顶端安装有防火板4,防火板4的外表面涂有防水涂层5,第一装置外壳1的顶端连接有第二装置外壳6。

23.第一装置外壳1的形状、尺寸与第二装置外壳6的形状、尺寸均相等,且第一装置外壳1与第二装置外壳6之间为可拆卸连接。

24.岩棉3呈网状均匀分布在隔热外壳2的内部,岩棉3的厚度等于隔热外壳2的底部与防火板4底面之间的间距。

25.一种高抗拉强度的复合岩棉增强板高抗拉强度的检测方法,包括以下步骤:

26.(1)选取材料:将需要进行检测的复合岩棉取样备用,之后准备与复合岩棉样本的尺寸相同的铁板备用;

27.(2)准备胶粘剂的原材料:取用多异氰酸酯、聚醚多元醇a、聚醚多元醇b,偶联剂与粘度调节剂,多异氰酸酯的重量份数为56;聚醚多元醇a的重量份数为24;聚醚多元醇b的重量份数为16,偶联剂与粘度调节剂根据需要适量添加;

28.(3)制备胶粘剂:将混合好的聚醚加到装有搅拌器、温度计和带干燥剂封端的冷凝器的安反应瓶中进行搅拌加热,同时,向反应瓶中滴加定量的多异氰酸酯,控制温度,之后对混合物进行持续搅拌,取样测定反应体系中的nco的含量,在nco的含量指标达到预定值后,向反应瓶中加入偶联剂与粘度调节剂,继续搅拌,得到所需要的胶粘剂;温度控制在60℃℃,搅拌时间为2小时,加入偶联剂与粘度调节剂之后继续搅拌30分钟,二官能度聚醚与三官能度聚醚的质量比为3:2,多异氰酸酯基与羟基装的摩尔比为5~6;

29.(4)组合:将取样备用的复合岩棉与准备好的铁板通过制备得到的胶粘剂组合在一起,并确保复合岩棉与铁板边缘位置同样贴合在一起;

30.(5)测量抗拉强度:使用万能试验机的夹具夹住复合岩棉并进行抗拉实验,通过电脑显示屏记录数据,并观察复合岩棉与铁板,当复合岩棉与铁板从连接处分离时实验数据作废并重新进行测试。

31.实施例二

32.一种高抗拉强度的复合岩棉增强板,包括第一装置外壳1、隔热外壳2、岩棉3、防火板4、防水涂层5和第二装置外壳6,其特征在于:第一装置外壳1的内部设置有隔热外壳2,隔热外壳2的内部安装有岩棉3,隔热外壳2的顶端安装有防火板4,防火板4的外表面涂有防水涂层5,第一装置外壳1的顶端连接有第二装置外壳6。

33.第一装置外壳1的形状、尺寸与第二装置外壳6的形状、尺寸均相等,且第一装置外壳1与第二装置外壳6之间为可拆卸连接。

34.岩棉3呈网状均匀分布在隔热外壳2的内部,岩棉3的厚度等于隔热外壳2的底部与防火板4底面之间的间距。

35.一种高抗拉强度的复合岩棉增强板高抗拉强度的检测方法,包括以下步骤:

36.(1)选取材料:将需要进行检测的复合岩棉取样备用,之后准备与复合岩棉样本的尺寸相同的铁板备用;

37.(2)准备胶粘剂的原材料:取用多异氰酸酯、聚醚多元醇a、聚醚多元醇b,偶联剂与粘度调节剂,多异氰酸酯的重量份数为40;聚醚多元醇a的重量份数为30;聚醚多元醇b的重量份数为10,偶联剂与粘度调节剂根据需要适量添加;

38.(3)制备胶粘剂:将混合好的聚醚加到装有搅拌器、温度计和带干燥剂封端的冷凝器的安反应瓶中进行搅拌加热,同时,向反应瓶中滴加定量的多异氰酸酯,控制温度,之后对混合物进行持续搅拌,取样测定反应体系中的nco的含量,在nco的含量指标达到预定值后,向反应瓶中加入偶联剂与粘度调节剂,继续搅拌,得到所需要的胶粘剂;温度控制在40℃,搅拌时间为2.5小时,加入偶联剂与粘度调节剂之后继续搅拌90分钟,二官能度聚醚与三官能度聚醚的质量比为1:1,多异氰酸酯基与羟基装的摩尔比为1~6;

39.(4)组合:将取样备用的复合岩棉与准备好的铁板通过制备得到的胶粘剂组合在一起,并确保复合岩棉与铁板边缘位置同样贴合在一起;

40.(5)测量抗拉强度:使用万能试验机的夹具夹住复合岩棉并进行抗拉实验,通过电脑显示屏记录数据,并观察复合岩棉与铁板,当复合岩棉与铁板从连接处分离时实验数据作废并重新进行测试。

41.实施例三

42.一种高抗拉强度的复合岩棉增强板,包括第一装置外壳1、隔热外壳2、岩棉3、防火板4、防水涂层5和第二装置外壳6,其特征在于:第一装置外壳1的内部设置有隔热外壳2,隔热外壳2的内部安装有岩棉3,隔热外壳2的顶端安装有防火板4,防火板4的外表面涂有防水涂层5,第一装置外壳1的顶端连接有第二装置外壳6。

43.第一装置外壳1的形状、尺寸与第二装置外壳6的形状、尺寸均相等,且第一装置外壳1与第二装置外壳6之间为可拆卸连接。

44.岩棉3呈网状均匀分布在隔热外壳2的内部,岩棉3的厚度等于隔热外壳2的底部与防火板4底面之间的间距。

45.一种高抗拉强度的复合岩棉增强板高抗拉强度的检测方法,包括以下步骤:

46.(1)选取材料:将需要进行检测的复合岩棉取样备用,之后准备与复合岩棉样本的尺寸相同的铁板备用;

47.(2)准备胶粘剂的原材料:取用多异氰酸酯、聚醚多元醇a、聚醚多元醇b,偶联剂与粘度调节剂,多异氰酸酯的重量份数为50;聚醚多元醇a的重量份数为30;聚醚多元醇b的重量份数为14,偶联剂与粘度调节剂根据需要适量添加;

48.(3)制备胶粘剂:将混合好的聚醚加到装有搅拌器、温度计和带干燥剂封端的冷凝器的安反应瓶中进行搅拌加热,同时,向反应瓶中滴加定量的多异氰酸酯,控制温度,之后对混合物进行持续搅拌,取样测定反应体系中的nco的含量,在nco的含量指标达到预定值后,向反应瓶中加入偶联剂与粘度调节剂,继续搅拌,得到所需要的胶粘剂;温度控制在80℃,搅拌时间为3小时,加入偶联剂与粘度调节剂之后继续搅拌15分钟,二官能度聚醚与三官能度聚醚的质量比为4:1,多异氰酸酯基与羟基装的摩尔比为2~4;

49.(4)组合:将取样备用的复合岩棉与准备好的铁板通过制备得到的胶粘剂组合在一起,并确保复合岩棉与铁板边缘位置同样贴合在一起;

50.(5)测量抗拉强度:使用万能试验机的夹具夹住复合岩棉并进行抗拉实验,通过电脑显示屏记录数据,并观察复合岩棉与铁板,当复合岩棉与铁板从连接处分离时实验数据作废并重新进行测试。

51.实施例四

52.一种高抗拉强度的复合岩棉增强板,包括第一装置外壳1、隔热外壳2、岩棉3、防火

板4、防水涂层5和第二装置外壳6,其特征在于:第一装置外壳1的内部设置有隔热外壳2,隔热外壳2的内部安装有岩棉3,隔热外壳2的顶端安装有防火板4,防火板4的外表面涂有防水涂层5,第一装置外壳1的顶端连接有第二装置外壳6。

53.第一装置外壳1的形状、尺寸与第二装置外壳6的形状、尺寸均相等,且第一装置外壳1与第二装置外壳6之间为可拆卸连接。

54.岩棉3呈网状均匀分布在隔热外壳2的内部,岩棉3的厚度等于隔热外壳2的底部与防火板4底面之间的间距。

55.一种高抗拉强度的复合岩棉增强板高抗拉强度的检测方法,包括以下步骤:

56.(1)选取材料:将需要进行检测的复合岩棉取样备用,之后准备与复合岩棉样本的尺寸相同的铁板备用;

57.(2)准备胶粘剂的原材料:取用多异氰酸酯、聚醚多元醇a、聚醚多元醇b,偶联剂与粘度调节剂,多异氰酸酯的重量份数为60;聚醚多元醇a的重量份数为20;聚醚多元醇b的重量份数为20,偶联剂与粘度调节剂根据需要适量添加;

58.(3)制备胶粘剂:将混合好的聚醚加到装有搅拌器、温度计和带干燥剂封端的冷凝器的安反应瓶中进行搅拌加热,同时,向反应瓶中滴加定量的多异氰酸酯,控制温度,之后对混合物进行持续搅拌,取样测定反应体系中的nco的含量,在nco的含量指标达到预定值后,向反应瓶中加入偶联剂与粘度调节剂,继续搅拌,得到所需要的胶粘剂;温度控制在100℃,搅拌时间为4小时,加入偶联剂与粘度调节剂之后继续搅拌60分钟,二官能度聚醚与三官能度聚醚的质量比为6:2,多异氰酸酯基与羟基装的摩尔比为8~10;

59.(4)组合:将取样备用的复合岩棉与准备好的铁板通过制备得到的胶粘剂组合在一起,并确保复合岩棉与铁板边缘位置同样贴合在一起;

60.(5)测量抗拉强度:使用万能试验机的夹具夹住复合岩棉并进行抗拉实验,通过电脑显示屏记录数据,并观察复合岩棉与铁板,当复合岩棉与铁板从连接处分离时实验数据作废并重新进行测试。

61.尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1