基于DIC的海洋柔性管道螺旋构件相对滑移的测量方法与流程

基于dic的海洋柔性管道螺旋构件相对滑移的测量方法

技术领域

1.本发明涉及海洋柔性管道结构响应分析领域,尤其是基于dic的海洋柔性管道螺旋构件相对滑移的测量方法。

背景技术:

2.海洋柔性管道是深水油气资源开发过程中一类重要的输运装备,通常由多层金属螺旋构件缠绕层非粘结复合而成,其中受力形式最为复杂的即为位于最外侧的抗拉螺旋构件。当管道同时受到轴向拉伸载荷与横向弯曲作用时,由于层间具有较大摩擦力,使得螺旋构件呈现出典型的粘

‑

滑形态,即随着曲率逐渐增大,单根螺旋构件相对于内部圆柱组份的滑移形态变化将明显不同,进而引起螺旋构件应力响应显著变化。因此掌握螺旋构件相对滑移形态是准确评估海洋柔性管道在复杂载荷作用下极限强度和疲劳寿命的重要基础。当前国际上通常采用理论方法和数值方法对滑移形态进行分析,但都基于一定假设条件而无法反应其真实行为,因此需要采用试验测量方法获取海洋柔性管道螺旋构件相对滑移形态。

3.数字图像相关法(digital image correlation,dic)技术是一种基于物体表面散斑灰度分析,从而获得物体运动和变形信息的新型光测方法,具有光路简单、受外界影响小、测量范围与精度可调等优势。通过在被测物体表面标记散斑(mark点)、照明与相机图像采集、图形分析等流程,可实现全场信息非接触无损测量。dic技术当前应用越来越广泛,国际上已经采用该技术进行过海洋柔性管道管径变化实时测量并取得成效。

4.采用dic技术直接测量海洋柔性管道螺旋构件相对内部组份的滑移形态,在理想状态下,仅需要分别在螺旋构件表层和内部组份表层标记mark点,然后通过分析两个表层mark点的相对位移矢量即可直接获取螺旋构件的相对滑移情况。但是在现实状态中,内部组份被外部螺旋构件包裹且同层螺旋构件之间空隙非常小,导致无法在内部组份表层标记mark点,因此如何通过仅在螺旋构件表层标记mark点来测量螺旋构件相对内部组份的滑移形态是需要解决的关键问题。

技术实现要素:

5.本发明人针对上述问题及技术需求,提出了基于dic的海洋柔性管道螺旋构件相对滑移的测量方法,本发明的技术方案如下:

6.基于dic的海洋柔性管道螺旋构件相对滑移的测量方法,包括如下步骤:

7.对海洋柔性管道试件施加组合力,确定位于管道曲率平滑区域中心的管道横截面位置;

8.剥离管道曲率平滑区域的管道外皮,露出最外层螺旋构件层,最外层螺旋构件层包括多个紧密排列的单根螺旋构件;

9.在最外层螺旋构件层表面分别标识出管道横截面环线以及管道弯曲处的外曲率轴向直线,外曲率轴向直线为管体弯曲的最长轴线;

10.在每根螺旋构件外表面与管道横截面环线的交点处标记mark点;

11.利用光学摄像采集仪接收所有mark点反馈的光信息,并利用dic技术记录所有mark点的绝对位移矢量;

12.将位于外曲率轴向直线上的mark点作为参考点,通过绝对位移矢量计算得到其他mark点相对于参考点的相对位移矢量;

13.除参考点外将管道横截面环线上的各个mark点分别映射到参考点所在的螺旋构件外表面的相同相位上,得到最外层螺旋构件层相对于内部组份的相对滑移分布。

14.其进一步的技术方案为,对海洋柔性管道试件施加组合力,确定位于管道曲率平滑区域中心的管道横截面位置,包括:

15.将海洋柔性管道试件放置在试验装置上,同时施加轴向拉伸力和横向剪力;

16.对试验加载过程中的海洋柔性管道试件的整体线形进行分析,试件整体线形和曲率分布通过求解如下方程得到:

[0017][0018]

其中,ω(x)为沿管道轴向的挠度分布,表征管道整体线形;ω

″

(x)为沿管道轴向的曲率分布;a、b分别表示与横向剪力加载特征和管道长度相关的代数式;n2=f/ei,f为管道轴向拉伸力,ei为管道弯曲刚度。

[0019]

其进一步的技术方案为,相对位移矢量的计算公式为:

[0020]

其中,为参考点的绝对位移矢量测量结果;为管道横截面环线上除参考点外的第i个mark点的绝对位移矢量测量结果,为管道横截面环线上第i个mark点相对于参考点的相对位移矢量。

[0021]

其进一步的技术方案为,除参考点外将管道横截面环线上的各个mark点映射到参考点所在的螺旋构件外表面的相同相位上,包括:

[0022]

除参考点外,在各个mark点上分别作沿管道轴线平行的线,平行线分别与参考点所在的螺旋构件外表面相交,交点作为相同相位的映射点,则每根螺旋构件外表面上各个映射点与内部组份的相对滑移矢量与管道横截面环线上相应的mark点的相对位移矢量相同。

[0023]

其进一步的技术方案为,参考点相对于内部组份的相对滑移矢量为零,且未发生弯曲时管道横截面环线上的所有mark点的位置不发生相对位移,则管道横截面环线上其他mark点相对于参考点的相对位移矢量看作其他mark点相对于内部组份的相对滑移矢量。

[0024]

本发明的有益技术效果是:

[0025]

通过在每根螺旋构件外表面与管道横截面环线的交点处标记mark点,并利用dic技术记录试验过程中所有mark点的绝对位移矢量,实现标记点响应无接触精细化直接测量。以外曲率轴向直线上的mark点为参考点,计算得到其他mark点相对于参考点的相对位移矢量,并将环线上除参考点外的其他mark点映射到参考点所在的螺旋构件的相同相位上,也即将其他mark点的相对位移矢量映射给参考点所在的螺旋构件外表面的各个映射点,以此获取螺旋构件相对于内部组份的整体滑移形态。由于该方法仅在最外层螺旋构件层标记mark点而不用在内部组份层上标记mark点,因此不需要破坏管道本体且操作性强,

从而解决了测量螺旋构件相对滑移但是无法直接在内部组份上标记mark点的难题。

附图说明

[0026]

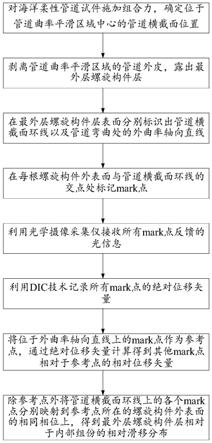

图1是本技术提供的海洋柔性管道螺旋构件相对滑移的测量方法流程图。

[0027]

图2是本技术提供的柔性管道试件在典型载荷条件下弯矩分布结果示意。

[0028]

图3是本技术提供的管道横截面环线和管道弯曲处的内/外曲率轴向直线的示意图。

[0029]

图4是本技术提供的管道横截面环线上各个mark点与参考点所在的单根螺旋构件的映射示意图。

[0030]

图5是本技术提供的特定曲率下最外层螺旋构件层相对于内部组份的滑移量分布示意。

具体实施方式

[0031]

下面结合附图对本发明的具体实施方式做进一步说明。

[0032]

如图1所示,一种基于dic的海洋柔性管道螺旋构件相对滑移的测量方法,包括如下步骤:

[0033]

步骤1:对海洋柔性管道试件施加组合力,确定位于管道曲率平滑区域中心的管道横截面位置。

[0034]

将海洋柔性管道试件放置在试验装置上,同时施加轴向拉伸力和横向剪力,此时管体整体呈现非线性弯曲模式。

[0035]

为了确定管道曲率分布,对试验加载过程中的海洋柔性管道试件的整体线形进行分析,试件整体线形和曲率分布通过求解如下方程得到:

[0036][0037]

其中,ω(x)为沿管道轴向的挠度分布,表征管道整体线形;ω

″

(x)为沿管道轴向的曲率分布;a、b分别表示与横向剪力加载特征和管道长度相关的代数式;n2=f/ei,f为管道轴向拉伸力,ei为管道弯曲刚度。

[0038]

可选的,也可以在结构有限元软件中建立管体整体三维有限元模型,通过数值计算方法获取管道整体线性和曲率分布。

[0039]

图2示出了计算得到的柔性管道试件在不同载荷条件下弯矩分布结果,其曲率分布结果与弯矩分布结果一致。可以看出,尽管在不同的载荷条件下其弯曲的程度并不相同,但是容易发现其中间区域曲率均较为平滑,因此在该区域进行螺旋构件滑移响应测量研究将具有可操作性,能够使曲率突变引起的测量误差降至最低。进一步的,在该区域容易确定位于管道正中心的管道横截面位置。

[0040]

步骤2:用角磨机等切割工具剥离管道曲率平滑区域的管道外皮,露出最外层螺旋构件层,最外层螺旋构件层包括多个紧密排列的单根螺旋构件,后续相关测量工作将围绕该区域中心的管道横截面位置展开。

[0041]

步骤3:如图3所示,在最外层螺旋构件层表面,根据试验所加载荷的方向,用标记工具分别标识出管道横截面环线1以及管道弯曲处的外曲率轴向直线2,可选的,还可以标

识出内曲率轴向直线3和管道中轴线4。其中,管道横截面环线1位于管道正中心,外曲率轴向直线2为管体弯曲的最长轴线,内曲率轴向直线3为管体弯曲的最短轴线。

[0042]

步骤4:如图4所示,在每根螺旋构件5外表面与管道横截面环线1的交点处标记mark点,该点能够反射光学系统发出的光源从而被准确识别到。

[0043]

步骤5:利用光学摄像采集仪接收所有mark点反馈的光信息,并利用dic技术同步追踪记录试验加载过程中所有mark点的绝对位移矢量。

[0044]

可选的,光学摄像采集仪的数量和布放位置根据实际试验环境进行调整,以能够覆盖到环线上所有mark点为主要目的。光学摄像采集仪通过发射和捕捉光学信号来对mark点的光信息进行高精度实时分析处理,通常称为dic技术。该项技术较为成熟,内部运行模式本技术不再赘述。

[0045]

mark点的绝对位移矢量通常包含了随着管体整体弯曲所导致的横向挠度位移矢量、管道轴向位移矢量和相对于内部组份相对滑移矢量三个成分。根据管道结构特征,认为管道横截面环线1上所有mark点的横向挠度位移矢量与管道轴向位移矢量均相同,因此在记录得到的横截面环线上所有mark点的绝对位移矢量中,相互之间的差别主要体现在与内部组份相对滑移矢量上面。

[0046]

步骤6:将位于外曲率轴向直线2上的mark点作为参考点,通过绝对位移矢量计算得到其他mark点相对于参考点的相对位移矢量。

[0047]

相对位移矢量的计算公式为:

[0048]

其中,为参考点的绝对位移矢量测量结果;为管道横截面环线上除参考点外的第i个mark点的绝对位移矢量测量结果,为管道横截面环线上第i个mark点相对于参考点的相对位移矢量。

[0049]

如图5所示,不同曲率作用下螺旋构件相对滑移量分布趋势基本相同,均为中轴线上的螺旋构件相对滑移量最大,而在内曲率和外曲率处的螺旋构件相对滑移量非常小,特别是对于外曲率处的钢丝滑移量可以忽略不计。通过上述步骤,有效剔除了管道横截面环线1上所有mark点相同的横向挠度位移矢量和管道轴向位移矢量,获得相对于参考点的相对位移矢量。

[0050]

进一步的,由于参考点相对于内部组份的相对滑移矢量为零,且未发生弯曲时管道横截面环线上的所有mark点的位置不发生相对位移,则管道横截面环线上其他mark点相对于参考点的相对位移矢量看作其他mark点相对于内部组份的相对滑移矢量。

[0051]

步骤7:除参考点外将管道横截面环线1上的各个mark点分别映射到参考点所在的螺旋构件外表面的相同相位上,得到最外层螺旋构件层相对于内部组份的相对滑移分布。

[0052]

由于曲率平滑区域内管道外层每个螺旋构件在相同相位处的相对滑移量可认为相等,因此本实施例以参考点所在的单根螺旋构件6为例进行说明:

[0053]

如图4所示,除参考点s外,在各个mark点上分别作沿管道轴线平行的线,平行线7(也即相同相位映射线)分别与参考点s所在的单根螺旋构件6外表面相交,交点作为相同相位的映射点o,则单根螺旋构件6外表面上各个映射点o与内部组份的相对滑移矢量与管道横截面环线1上相应的mark点的相对位移矢量相同。

[0054]

通过上述步骤,根据管道整体变形和滑移量分布特点,实现了仅在最外层螺旋构

件层标记mark点而不在内部组份层上标记mark点的条件下,方便有效的获取特定曲率下每根螺旋构件相对于内部组份滑移形态的目的。

[0055]

以上所述的仅是本技术的优选实施方式,本发明不限于以上实施例。可以理解,本领域技术人员在不脱离本发明的精神和构思的前提下直接导出或联想到的其他改进和变化,均应认为包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1