应用于腐蚀环境的线棒材试样恒载荷应力测试装置及方法与流程

1.本发明属于金属材料恒载荷应力腐蚀试验技术领域,具体涉及一种应用于腐蚀环境的线棒材试样恒载荷应力测试装置及方法。

背景技术:

2.腐蚀问题是金属材料在海洋开发过程中面临的重要威胁之一,由海洋腐蚀所引起的灾难性事故案例很多,造成了很多极其巨大的损失。据统计,全世界每年仅钢材就有30%遭受腐蚀,腐蚀经济损失达数千亿,海洋腐蚀的损失约占总腐蚀损失的1/3,每年因腐蚀造成的经济损失比因火灾、水灾、风灾、地震等自然灾害的损失总和还要大。因此有必要在海洋工程实际应用之前,对材料的耐腐蚀性能进行测试,从而对构件的材质的实用性进行评价。确保海洋工程材料的耐腐蚀性能数据的真实性和指导性,是海工装备建设选材用材的前提,这得益于实海环境应力腐蚀评价的合理性和科学性。目前标准gbt24518—2009中的恒载荷应力腐蚀试验是常用的应力腐蚀方法,需将试样加工成特定形状后置于试验装置中以完成抗应力腐蚀评价。为对试验结果进行快速分析,往往对试样进行模拟腐蚀环境下的试验,但该方法无法完全复制复杂的海洋腐蚀环境。同时,对于2mm

‑

8mm的线材或较细的棒材难以加工成规定的试样,且加工过程中易对试样造成力学性能损伤,故难以完成应力腐蚀试验的评价。

3.专利cn103926146a利用应力环加载方式提供了一种可以测试薄壁管、小尺寸构件抗应力腐蚀开裂特性的恒载荷应力腐蚀装置,此发明装置需要对试样进行圆孔加工以通过销钉固定试样。专利cn104749029a通过弹簧加载并利用胡克定律进行加载进行应力腐蚀的测试装置,可以应用于实际或实验室模拟海洋环境,但该装置复杂,仅能针对片状试样。尽管当前专利涉及的装置能够方便高效的对试样进行恒载荷应力腐蚀试验,但仅限于片状试样或直径较大的棒状试样并需要对试样进行加工处理,无法对线棒材试样进行很好的抗应力腐蚀性能测试。由于没有针对2mm

‑

8mm线棒材的应力腐蚀试验方法,导致选材困难而面临应力腐蚀风险。

4.目前,常规的恒载荷应力腐蚀试验方法存在以下不足:(1)试样需要进行加工,不适用于线材或较细棒材试样;(2)试验装置需要附加应力检测装置,检测装置不能接触腐蚀环境,导致装置不适用于实际腐蚀环境;(3)测试装置多为杠杆式加载、弹簧或应力环加载,杠杆式加载方式试验装置体积大,仅适用大气环境;弹簧或应力环加载方式的装置虽然体积减小,但试样需要进行加工,对于非标样会导致载荷加载误差较大。

技术实现要素:

5.针对现有技术中恒载荷应力腐蚀试验不能进行线材或较细棒材试样应力腐蚀试验,及试验装置难以进行海洋或海洋大气腐蚀环境下测试的问题,本发明提出了一种适用于线材与较细棒材的应用于腐蚀环境的恒载荷应力测试装置及方法,本发明装置结构简单、易于操作、安全可靠、便于进行实际工况试验、可以方便进行多组试验。

6.本发明采用以下技术方案:

7.一种应用于腐蚀环境的线棒材试样恒载荷应力测试装置,其特征在于,所述装置包括矩形框架(1)、多个加载螺杆(2)、多组第一紧固u形夹头(4)、多组第二紧固u形夹头(7),所述加载螺杆(2)的一端等间距加工有多个开口,所述加载螺杆(2)的另一端与所述矩形框架(1)的顶端连接,所述加载螺杆(2)等间距加工有多个开口的一端与测试试样(5)的一端通过一组第一紧固u形夹头(4)连接,所述测试试样(5)的另一端穿过所述矩形框架(1)的底端,所述测试试样(5)与所述矩形框架(1)的底端通过一组第二紧固u形夹头(7)固定。

8.根据上述的应用于腐蚀环境的线棒材试样恒载荷应力测试装置,其特征在于,所述矩形框架(1)的顶端加工有与所述加载螺杆(2)的数量相同的多个通孔,所述矩形框架(1)的底端加工有与所述加载螺杆(2)的数量相同的多个通孔,所述加载螺杆(2)远离加工有多个开口的一端加工有螺纹,所述加载螺杆(2)加工有螺纹的一端穿过所述矩形框架(1)的顶端加工的通孔,所述加载螺杆(2)加工有螺纹的一端与所述矩形框架(1)的顶端通过一个加载螺母(3)固定;所述测试试样(5)远离所述加载螺杆(2)的一端穿过所述矩形框架(1)的底端加工的通孔。

9.根据上述的应用于腐蚀环境的线棒材试样恒载荷应力测试装置,其特征在于,所述加载螺杆(2)加工有螺纹的一端与所述加载螺母(3)之间安装有绝缘垫片(6);所述测试试样(5)与第一紧固u形夹头(4)之间安装有绝缘垫片(6);所述矩形框架(1)的底端与第二紧固u形夹头(7)之间安装有绝缘垫片(6);第二紧固u形夹头(7)与所述测试试样(5)之间安装有绝缘垫片(6)。

10.根据上述的应用于腐蚀环境的线棒材试样恒载荷应力测试装置,其特征在于,所述矩形框架(1)的材质为316不锈钢;所述矩形框架(1)的宽度为120mm

‑

200mm,所述矩形框架(1)的长度为200mm

‑

250mm,所述矩形框架(1)的梁宽为10mm

‑

30mm;所述矩形框架(1)的顶端加工的通孔的直径为4mm

‑

12mm,所述矩形框架(1)的底端加工的通孔的直径为4mm

‑

12mm,所述矩形框架(1)的顶端加工的通孔的直径与所述矩形框架(1)的底端加工的通孔的直径相同。

11.根据上述的应用于腐蚀环境的线棒材试样恒载荷应力测试装置,其特征在于,所述加载螺杆(2)的材质为316不锈钢,所述加载螺杆(2)的规格为m4

‑

m10、长度为80mm

‑

120mm;所述加载螺杆(2)的中间部位加工有防转动的紧固用平台;所述加载螺母(3)为与所述加载螺杆(2)匹配的防松动法兰螺母,所述加载螺母(3)的材质为316不锈钢。

12.根据上述的应用于腐蚀环境的线棒材试样恒载荷应力测试装置,其特征在于,所述绝缘垫片(6)的材质为聚四氟乙烯或硅橡胶。

13.根据上述的应用于腐蚀环境的线棒材试样恒载荷应力测试装置,其特征在于,所述测试试样(5)为线材或棒材试样,所述测试试样(5)的直径为2mm

‑

8mm。

14.一种基于上述的应用于腐蚀环境的线棒材试样恒载荷应力测试装置的测试方法,其特征在于,所述测试方法包含以下步骤:

15.步骤(一):确定测试试样的腐蚀环境介质及加载载荷;

16.步骤(二):将测试试样与所述测试装置连接,对测试试样加载载荷;

17.步骤(三):将所述测试装置置于腐蚀环境介质中1

‑

6个月;

18.步骤(四):测试结束后,将测试试样取下,观察测试试样是否断裂,将测试试样进

行裂纹检测、表面腐蚀形貌检测、腐蚀产物分析、力学性能测试。

19.根据上述的应用于腐蚀环境的线棒材试样恒载荷应力测试装置的测试方法,其特征在于,步骤(一)中确定测试试样的加载载荷的公式为:t=k

·

f

·

d,其中,t为扭矩,单位为nm;k为扭矩系数;d为加载螺杆的螺纹公称直径,单位为m;f为测试试样的加载载荷,单位为n。

20.本发明的有益技术效果:与现有技术相比,本发明能够测试线材或较细棒材金属试样在实际工况服役环境或实验室模拟环境下的抗恒载荷应力腐蚀性能,试样无需进行加工,利用加载螺杆与加载螺母准确控制加载在测试试样的拉伸应力水平,可在海洋或海洋大气服役环境或实验室模拟环境中对2

‑

8mm的线材或较细棒材试样的应力腐蚀性能及腐蚀机理进行评价研究。利用本发明装置与测试方法可测试无法加工成标准试样件的线材与细棒材试样的抗应力腐蚀特性。本发明具有结构简单、易于操作、安全可靠、便于进行实际工况试验、可以方便进行多组试验的特点。本发明装置应用于海洋环境、海洋大气环境等腐蚀环境或实验室模拟海洋环境下长期暴露的线棒材试样恒载荷应力腐蚀测试方面。本发明利用紧固螺柱与紧固螺母的结合,适用于线材与较细棒材试样,试样无需进行加工;试样通过市售扭力扳手进行加载载荷,试验操作简单;本发明装置适用于材料的实际服役工况环境,能够真实反映试样在服役工况的应力腐蚀情况;矩形框架可通过增加通孔的方式实现在一个框架内进行多组应力腐蚀试验,节省工具与材料。

附图说明

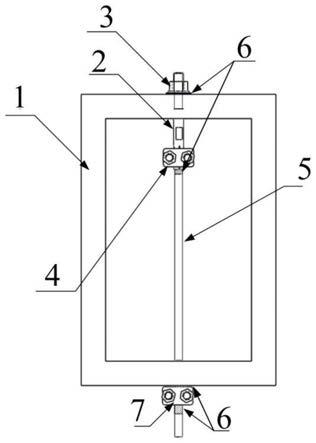

21.图1为本发明装置的结构示意图;

22.图2为本发明装置的立体结构示意图;

23.图3为本发明加载螺杆的结构示意图;

24.图4为本发明的多试样试验装置示意图。

具体实施方式

25.参见图1

‑

4,本发明的一种应用于腐蚀环境的线棒材试样恒载荷应力测试装置,包括矩形框架1、多个加载螺杆2、多组第一紧固u形夹头4、多组第二紧固u形夹头7;所有加载螺杆2的一端均等间距加工有多个开口,所有加载螺杆2的另一端均与矩形框架1的顶端连接,加载螺杆2等间距加工有多个开口的一端为试样加持部位。每个加载螺杆2等间距加工有多个开口的一端与一个测试试样5的一端通过一组第一紧固u形夹头4连接,测试试样5的另一端穿过矩形框架1的底端,测试试样5与矩形框架1的底端通过一组第二紧固u形夹头7固定,第二紧固u形夹头7位于矩形框架1的底部。加载螺杆与加载螺母匹配后穿过框架的顶端通孔与测试试样的上部相连,测试试样的上部伸入加载螺杆开口内20mm,并通过第一紧固u形夹头紧固。矩形框架1的顶端加工有通孔,矩形框架1的底端加工有通孔,矩形框架1的顶端加工的通孔数量、矩形框架1的底端加工的通孔数量、加载螺杆2的数量均相同,加载螺杆2远离加工有多个开口的一端加工有螺纹,加载螺杆2加工有螺纹的一端穿过矩形框架1的顶端加工的一个通孔,加载螺杆2加工有螺纹的一端与矩形框架1的顶端通过一个加载螺母3固定,加载螺母3安装于矩形框架1的顶部,加载螺杆2加工有螺纹的一端与加载螺母3连接;测试试样5远离加载螺杆2的一端穿过矩形框架1的底端加工的一个通孔。

26.加载螺杆2加工有螺纹的一端与加载螺母3之间安装有绝缘垫片6;测试试样5与第一紧固u形夹头4之间安装有绝缘垫片6;矩形框架1的底端与第二紧固u形夹头7之间安装有绝缘垫片6;第二紧固u形夹头7与测试试样5之间安装有绝缘垫片6;绝缘垫片6用于防止金属件发生电偶腐蚀,绝缘垫片6的材质为非金属材料,优选的,绝缘垫片6的材质为聚四氟乙烯或硅橡胶。矩形框架1的材质为耐腐蚀的316不锈钢或相应实际环境的耐腐蚀材料;矩形框架1的宽度为120mm

‑

200mm,矩形框架1的长度为200mm

‑

250mm,矩形框架1的梁宽为10mm

‑

30mm;矩形框架1的顶端加工的通孔的直径为4mm

‑

12mm,矩形框架1的底端加工的通孔的直径为4mm

‑

12mm,矩形框架1的顶端加工的通孔的直径与矩形框架1的底端加工的通孔的直径相同。加载螺杆2的材质为316不锈钢或相应实际环境的耐腐蚀材料,加载螺杆2的规格为m4

‑

m10、长度为80mm

‑

120mm;加载螺杆2的中间部位加工有防转动的紧固用平台;加载螺母3为与加载螺杆2匹配的防松动法兰螺母,防止加载螺母在实验过程中发生松动,加载螺母3的材质为316不锈钢或相应实际环境的耐腐蚀材料。测试试样5为线材或棒材试样,测试试样5的直径为2mm

‑

8mm,试样无需进行其他加工处理。加载螺杆2与加载螺母3匹配后穿过矩形框架1的顶端通孔与测试试样5的上部相连。测试试样5的上部伸入加载螺杆2的开口内并通过第一紧固u形夹头4紧固。测试试样5下端穿过矩形框架1的底端通孔并利用第二紧固u形夹头7进行固定。矩形框架中同时开多对通孔,将多个测试试样紧固后实现多试样同载荷或不同载荷的同时实验。

27.应用于腐蚀环境的线棒材试样恒载荷应力测试装置的测试方法,包含以下步骤:

28.步骤(一):根据所需测试试样的实际工况,确定测试试样5的腐蚀环境介质及加载载荷;确定测试试样5的加载载荷的公式为:t=k

·

f

·

d,其中,t为扭力扳手测得的扭矩,单位为nm;k为扭矩系数,与螺母材料有关;d为加载螺杆2的螺纹公称直径,单位为m;f为轴向预紧力,即测试试样5的加载载荷,单位为n。

29.步骤(二):将测试试样5与所述测试装置连接,对测试试样5加载载荷。对测试试样5进行紧固后,通过高精度扭力扳手旋转加载螺母加载载荷,加载时需另选取一只扳手夹紧加载螺杆平台防止测试试样旋转。

30.步骤(三):将测试装置置于腐蚀环境介质中,记录试验开始时间,试验时间为1

‑

6个月。

31.步骤(四):测试结束后,将测试试样5取下,观察测试试样5是否断裂,将测试试样5进行裂纹检测、表面腐蚀形貌检测、腐蚀产物分析、力学性能测试。

32.实施例1

33.为测试直径6mm、长度为250mm的铜合金金属线材应力腐蚀性能,在尺寸为160mm

×

240mm的矩形框架上开直径为9mm的通孔。加载螺杆的直径为8mm(m8)、长度为80mm、材质为316不锈钢,测试试样加持部位进行内部开口设计、中间部位加工有防转动紧固平台;加载螺母为与m8加载螺杆匹配的防松动法兰螺母,材质为316不锈钢。绝缘垫片的材制为聚四氟乙烯材料或硅橡胶材料,防止金属件之间发生接触腐蚀。加载螺杆通过加载螺母穿过框架的上端通孔与直径为6mm的铜合金线材试样的上部相连。试样的上部伸入加载螺杆开口内并通过市售m8的316紧固u形夹头紧固。加载螺杆与加载螺母之间、加载螺杆与测试试样之间、紧固夹头与加载螺杆之间安装有绝缘垫片。6mm的铜合金线材试样的下端穿过矩形框架底部通孔利用m6的紧固u形夹头进行固定。紧固u形夹头与测试试样之间、紧固u形夹头与矩

形框架之间安装有绝缘垫片。

34.测试试样紧固后,通过市售高精度扭力扳手旋转加载螺母加载载荷,另外选取一只扳手夹紧加载螺杆平台防止试样旋转。依据公式t=k

·

f

·

d确定加载载荷。式中,t为扭力扳手测得的扭矩,单位nm;k为扭矩系数,与螺母材料有关;d为螺纹公称直径,单位m;f为轴向预紧力,即测试试样的加载载荷,单位n。试验中加载载荷分别对应线材40%屈服强度、60%屈服强度、80%屈服强度下的载荷,分别为4520n、6790n、9050n。每个载荷下设置4个平行试样。

35.将测试装置置于线材试样的服役环境海水中并记录放置位置与时间,分别在放置1个月、2个月、4个月、6个月后,各取出一组试样进行表面腐蚀形貌、腐蚀产物膜与裂纹检测分析,并对为断裂试样的剩余强度进行测试分析。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1