一种冷轧薄带钢塑性应变比在线检测方法及其系统与流程

1.本发明涉及无损检测技术领域,更具体地,涉及一种冷轧薄带钢塑性应变比在线检测方法及其系统。

背景技术:

2.塑性应变比即r值,是评价金属薄板深冲性能的最重要参数。将板条试样在拉伸试验机上,使之产生20%的拉伸变形,这时的板宽方向应变与板厚方向应变的比值,就称之为塑性应变比,又称lankford值或r值,它反映金属薄板在某平面内承受拉力或压力时,抵抗变薄或变厚的能力。当前钢铁企业对冷轧薄带钢的塑性应变比(r)的检测主要是切样离线试验法,切样离线试验法是目前广泛采用的方法。即在一卷带钢的某个部位,如头、尾切样,然后送到实验室进行离线测试,获取试样的塑性应变比率,由此来推断一卷带钢的屈服延伸率。

3.薄板试件拉伸时宽度方向的应变与厚度方向的应变之比,用r表示:r=εw/ε

t

.式中εw=lnb/b0是宽度方向的应变;ε

t

=lnt/t0是厚度方向的应变。通常也称为厚向异性系数。r值可通过测量拉伸变形前后试件标距内的宽向尺寸和长度尺寸并按下式计算确定:

[0004][0005]

式中:l0,b0为试件变形前标距内的长度和宽度尺寸;如果试件在板材中所处的方位不同具体见说明书附图1,试验所得的厚向异性系数也不同。这是因为板材的织构组织和力学性能各方向并不均匀一致。这里选取r90为主要研究对象,切样离线试验法的优点是简单,结果直接,且精度高。但这种方法存在如下弊端:其一,数据时滞大,对生产过程的帮助有限,在线控制更无从谈起。其二,数据不完整,仅能反应一卷带钢头、尾的值。其三,剪切浪费。机组在生产时,由于某种原因停机或者低速生产,为了维持“头、尾合格,则中间也合格”的经验判断,此时通常要切除一段“疑似不合格”的带钢。切多少没有判断标准,只能尽量多切,显然造成了浪费。其四,需要全天候有人在机旁作业,劳动强度高,人工成本高。

技术实现要素:

[0006]

本发明的目的在于提供一种冷轧薄带钢塑性应变比在线检测方法,通过人工在线测量的冷轧薄带钢的输入参数,实时获取多个电磁信号,同时对电磁信号进行了扩展,对影响电磁参数的间距实际波动值进行修正,并考虑带钢厚度的影响,所开发的人工神经元网络算法模型不依赖机组的工艺实时参数,实现在线精确测量带钢塑性应变比。

[0007]

为了实现上述目的,本发明采用以下技术方案:

[0008]

依据本发明的一个方面,提供一种冷轧薄带钢塑性应变比在线检测方法,包括以下步骤:

[0009]

s1.建立用于冷轧薄带钢塑性应变比在线检测的人工神经元网络算法模型;

[0010]

s2.获得在线检测的冷轧薄带钢的参数,作为所述人工神经元网络算法模型的输

入;

[0011]

s3.对所述人工神经元网络算法模型进行模型训练;

[0012]

s4.基于冷轧薄带钢的的参数,应用所述人工神经元网络算法模型获得冷轧薄带钢的塑性应变比。

[0013]

依据本发明上述方面的的冷轧薄带钢塑性应变比在线检测方法,其中s1包括以下步骤:

[0014]

s11.选取bp多层前馈神经网络为所述人工神经元网络算法模型;

[0015]

s12.对bp多层前馈神经网络的参数进行选取。

[0016]

依据本发明上述方面的冷轧薄带钢塑性应变比在线检测方法,其中s11中的bp多层前馈神经网络包括输入层、隐含层和输出层;其中,输入层的输入参数总共为44个;隐含层为8-12层,输出层的输出参数为1个;输入层与隐含层之间的传递函数采用sigmoid函数,隐含层和输出层的传递函数采用purelin函数。

[0017]

依据本发明上述方面的冷轧薄带钢塑性应变比在线检测方法,其中s12中bp多层前馈神经网络的参数包括传递函数、学习算法、迭代次数、学习率、训练目标误差、初始权值和阈值。

[0018]

依据本发明上述方面的冷轧薄带钢塑性应变比在线检测方法,其中s2包括以下步骤:

[0019]

s21.获得在线测量的冷轧薄带钢的参数包括一组电磁参数组、带钢和探头之间的间距实际波动值gap、当前带钢厚度以及当前带钢张力;

[0020]

s22.将上述参数输入所述人工神经元网络算法模型,计算得到冷轧薄带钢的塑性应变比。

[0021]

依据本发明上述方面的冷轧薄带钢塑性应变比在线检测方法,其中一组电磁参数组包括41个电磁响应参数,分别对应于切线磁场谐波响应参数em1-em11、巴克豪森噪声检测响应参数em12-em18、增量磁导率电磁检测响应参数em19-em25和多频涡流电磁检测响应参数em26-em41。

[0022]

依据本发明上述方面的冷轧薄带钢塑性应变比在线检测方法,当带钢和探头之间的间距实际波动值gap满足4mm≤gap≤6mm时,将实际波动值gap引入到人工神经元网络算法模型中,当gap>6mm或者gap<4mm时,检测系统处于异常状态,检测无效。

[0023]

依据本发明上述方面的冷轧薄带钢塑性应变比在线检测方法,其中s3包括以下步骤:

[0024]

s31.以生产线过去一段时间生产的塑性应变比为训练样本,给出输入向量和输出向量;

[0025]

s32.初始化权值和阈值,计算隐含层和输出层各节点输出;

[0026]

s33.求出期望输出和实际输出的误差e,判断误差e是否达到技术要求;

[0027]

s34.误差e达到技术要求结束计算,误差e达不到技术要求,计算隐含层和输出层的各单元误差,计算误差梯度,更新权值和阈值。

[0028]

依据本发明上述方面的冷轧薄带钢塑性应变比在线检测方法,其中s3中人工神经元网络算法模型进行模型训练的执行过程包括信号的正向传播和误差的反向传播;对于每一个训练样本,信号的正向传播时,输入向量从输入层逐层传向输出层;误差的反向传播

时,误差由隐含层反向逐层传至输入层;两个执行过程循环往复,直到满足设定的终止条件。

[0029]

依据本发明上述方面的冷轧薄带钢塑性应变比在线检测方法,其中s4包括以下步骤:

[0030]

s41.对样本的塑性应变比的人工神经元网络算法模型的计算值和离线试样测试值进行对比;

[0031]

s42.根据在线检测评价标准评判人工神经元网络算法模型是否符合要求,在线检测评价标准为:对于给定的样本数量n,90%的样本测量精度满足相对误差≤10%。

[0032]

依据本发明的另一个方面,还提供了一种冷轧薄带钢塑性应变比的在线检测系统,包括:

[0033]

电磁检测单元,设于带钢下方的升降装置上,通过对带钢实施电磁检测,以获得多个电磁响应信号;

[0034]

测距仪,设于所述电磁检测单元上,用以获取所述带钢的下表面与所述电磁检测单元之间的间距g;

[0035]

张力检测单元,设于所述电磁检测单元上,用于获取所述带钢的张力;

[0036]

控制计算机,用以控制所述升降装置的升降、横移运动,以及控制所述电磁检测单元、测距仪和张力检测单元的工作,

[0037]

所述在线检测系统通过执行所述的冷轧薄带钢塑性应变比在线检测方法得到冷轧薄带钢塑性应变比。

[0038]

采用上述技术方案,本发明具有以下优点:

[0039]

本发明提供了一种冷轧薄带钢塑性应变比在线检测方法及其系统,通过人工在线测量的冷轧薄带钢的输入参数,实时获取多个电磁信号,同时对电磁信号进行了扩展,将输入参数代入人工神经元网络算法模型,并对该人工神经元网络算法模型进行模型训练和人工测试,达到在线精确测量带钢塑性应变比的目的,科学性能强、实用性能高,减少了原料的浪费和人力成本。

附图说明

[0040]

通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显。

[0041]

图1是现有技术中板材上取样方位示意图;

[0042]

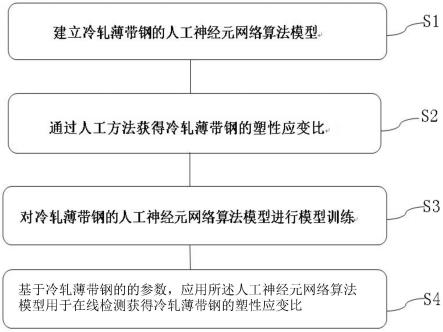

图2是本发明冷轧薄带钢塑性应变比在线检测方法的流程图;

[0043]

图3是本发明bp神经网络拓扑结构;

[0044]

图4是本发明冷轧薄带钢检测系统的结构示意图;

[0045]

图5是本发明冷轧薄带钢检测硬件系统在线工作位置的示意图;

[0046]

图6是本发明冷轧薄带钢检测硬件系统下降位的结构示意图;

[0047]

图7是本发明bp多层前馈神经网络算法流程图;

[0048]

图8是本发明实施例中冷轧薄带带钢全长方向的塑性应变比分布。

具体实施方式

[0049]

以下结合说明书附图对本发明的技术方案进行具体说明,在具体实施方式中详细叙述本发明的详细特征以及优点,其内容足以使任何本领域技术人员了解本发明的技术内容并据以实施,且根据本说明书所揭露的说明书、权利要求及附图,本领域技术人员可轻易地理解本发明相关的目的及优点。

[0050]

图2示出了本发明冷轧薄带钢塑性应变比在线检测方法的流程图;一种冷轧薄带钢塑性应变比在线检测方法,包括以下步骤具体如图2所示:

[0051]

s1.建立冷轧薄带钢的人工神经元网络算法模型;

[0052]

图3示出了本发明bp神经网络拓扑结构;

[0053]

s1具体包括以下步骤:

[0054]

s11.选取bp多层前馈神经网络为冷轧薄带钢的人工神经元网络算法模型;

[0055]

s12.对bp多层前馈神经网络的参数进行选取。

[0056]

bp(back propagation)神经网络算法是一种按误差逆传播算法进行学习与训练的多层前馈型网络,最早由rumelhart和mccelland等科学家于1986年提出,其网络拓扑结构如图3所示,网络结构由输入层、隐含层、输出层三部分构成,其中输入层和输出层各只有一个,而隐含层可以有多个,各层都由若干神经元组成。层内神经元节点之间互不相连,而层间神经元节点采用全连接的方式,即输入层的任意一个神经元节点都与隐含层的所有节点有连接,隐含层的任意一个神经元节点都与输出层的所有节点有连接。

[0057]

完整的bp神经网络模型的设计需要考虑的因素包括网络结构的设计、相关参数的选取设置等。

[0058]

(1)网络结构的设计:输入层和输出层固定只有一个,且输入层、输出层神经元节点数是根据需要求解的实际问题和数据表示方式决定的,所以网络结构设计的关键在于隐含层结构的设计,包括层数和节点数的选取。对于隐含层个数的设计,通常先考虑设置一个隐含层,当一个隐含层不能满足相关性能要求时才考虑增加隐含层个数。实验研究表明,采用两个隐含层时,如果第一个隐含层神经元节点数多于第二个隐含层节点数,则bp网络性能会得到一定改善。但是,对于有些实际问题,采用双隐含层所需要的神经元节点数可能少于单隐含层节点数。隐含层个数越多,bp网络训练学习的时间也越长,局部最小误差也会增加,即网络陷入局部最优解的概率会增大,所以只有当增加隐含层节点数不能明显改善网络性能时,才考虑增加隐含层个数。

[0059]

关于隐含层神经元节点数的确定,目前尚缺乏成熟的理论指导依据,一般根据经验设置。可参考如下几个经验估算公式:

[0060][0061]

m=log

2 n

[0062][0063]

其中m表示隐含层神经元节点数,n表示输入层节点数,l表示输出层节点数,a取[1,10]之间的常数。

[0064]

隐含层神经元节点数的选取是网络设计成功与否的关键,如果隐含层节点数过少,则网络从训练样本中获取的学习能力就差,学习到的规律不足以体现整个样本集的规

律,对测试样本的预判误差就会增大;但若设置过多则又会造成训练时间大大延长,而且网络可能还会学习记录样本中非规律性的内容(如噪声),出现“过拟合”问题,降低网络的泛化能力。

[0065]

(2)参数的选取:bp神经网络参数包括传递函数、学习算法、迭代次数、学习率、训练目标误差、初始权值和阈值。

[0066]

其中,传递函数是根据网络要求和输入\输出间的关系设置的,常用的传递函数为s(sigmoid)型函数,函数表达式为f(x)=1/(1+e-x

)。s型函数具有非线性和处处可导的特性,且对信号有一个较好的增益控制:在|x|值较小时,f(x)有一个较大的增益;在|x|值较大时,f(x)有一个较小的增益,可以从一定程度上防止网络进入饱和状态,所以该函数得到了广泛的应用。此外,比较常见的传递函数还有对数s型传递函数(logsid)、双曲正切s型传递函数(tangsig),以及线性传递函数等,本发明选取最为常用的sigmoid函数。

[0067]

在本发明的实施例中,步骤s11中的bp多层前馈神经网络分三层结构,包括输入层、隐含层和输出层;其中,输入层总共为44个参数;其中电磁参数41项,探头和带钢下表面的间距各1项,带钢厚度1项。隐含层为8-12层,具体在模型训练时根据数据试验优选,输出层为1个参数;即烘烤硬化值,输入层与隐含层之间的传递函数采用sigmoid函数,隐含层和输出层的传递函数采用purelin函数。

[0068]

图4示出了本发明冷轧薄带钢检测系统的结构示意图;图5示出了本发明冷轧薄带钢检测硬件系统在线工作位置的示意图;图6示出了本发明冷轧薄带钢检测硬件系统下降位的结构示意图。

[0069]

本发明冷轧薄带钢检测系统具体如图4所示,包括在线的检测硬件系统,配套的软件系统,数学模型,以及相应的数据接口和计算机网络。检测系统的在线的检测硬件系统具体如图5和图6所示,图3中带钢1通常以0-300m/min的速度运行,带钢经由两根前后布置的托辊2,实现带钢的运行轨迹线稳定。托辊2之间布置有可以升降和宽向横移的电磁检测单元3。电磁检测单元3置于运行带钢下方,由控制系统实现其升降和横移。硬件检测系统中还包括测距仪表4,作用是实时测量电磁检测单元3与带钢1下表面的间距并发送到控制计算机中。探头升降装置5实现电磁检测单元3的上下动作,机械限位装置6保障电磁检测单元3与带钢1之间的安全距离。

[0070]

图4中带钢的下表面和探头表面之间的距离7是关键参数,由于带钢运行时有抖动,以及薄带钢固有的板性的波动等外部因素影响,带钢的间距是微幅波动的,通过测距仪表4进行实时测量,其目标值为5mm,允许误差为

±

1mm,该参数为带钢和探头之间的间距实际波动值gap,作为bp神经网络模型的一个输入。

[0071]

s2.通过人工方法获得冷轧薄带钢的塑性应变比;

[0072]

s2具体包括以下步骤:

[0073]

s21.人工在线测量的冷轧薄带钢的输入参数,所述输入参数包括一组电磁参数组、带钢和探头之间的间距实际波动值gap、当前带钢厚度以及当前带钢张力;

[0074]

其中:s21中的一组电磁参数组包括四种检测方法和41个电磁参数,四种检测方法包括切线磁场谐波分析、巴克豪森噪声、增量磁导率和多频涡流,每个检测方法输出一个曲线信号,每一个曲线信号均通过定义转化为若干个电磁参数进行表征。

[0075]

在一个具体的实施例中,检测系统综合应用了切线磁场谐波分析、巴克豪森噪声、

增量磁导率和多频涡流四种电磁检测方法,上述四个电磁检测的结果曲线,通过定义转化为若干量化参数来表征,具体如下表1、表2、表3和表4所示:

[0076]

表1激励磁场切向谐波响应参数(共11项,emi,i=1,...,11)

[0077][0078]

表2巴克豪森噪声检测响应参数(共7项,emi,i=12,...,18)

[0079][0080]

表3增量导磁率电磁检测响应参数(共7项,emi,i=19,...,25)

[0081][0082]

表4多频涡流电磁检测响应参数(共16项,emi,i=20,...,41)

[0083][0084]

综上,集成的检测系统中最多输出41个电磁参数。塑性应变比的在线预测是基于人工神经网络(ann)中的bp神经网络来实现的。

[0085]

特别要说明的是,s21中的带钢和探头之间的间距实际波动值gap,当4mm≤gap≤6mm时,实际波动值gap引入到人工神经元网络算法模型中,测量有效,可以对检测结果进行修正,当gap>6mm或者gap<4mm时,检测系统处于异常状态,检测条件不满足,检测无效。

[0086]

s22.将上述输入参数输入人工神经元网络算法模型,计算得到冷轧薄带钢的塑性应变比。

[0087]

在一个具体的实施例中,以一个隐含层的bp神经网络为例介绍bp算法的基本原理。如图3所示,x=(x0,x1,

…

,x

n-1

)为输入矢量,xi,i=(0,1,

…

,n-1)表示输入层第i个神经元的输入量,bj,j=(0,1,

…

,l-1)为隐含层神经元节点的输出,yk,k=(0,1,

…

,m-1)为输出层节点的输出,n、l、m分别表示输入层、隐含层、输出层的神经元节点数,v

ij

表示输入层第i

个神经元节点到隐含层第j个节点的权值,w

jk

表示隐含层第j个节点到输出层第k个节点的权值。则:

[0088]

隐含层各神经元节点的输出为

[0089][0090]

输出层各神经元节点的输出为

[0091][0092]

其中,θj、φk分别表示隐含层节点、输出层节点的阈值;f1、f2分别表示隐含层、输出层的传递函数。

[0093]

假设输出层节点的期望输出结果为ok,则总的误差

[0094][0095]

误差反向传播的目的是通过调整权值使总误差不断减小,因此权值应沿着误差的负梯度方向进行调整,即权值的变化量应满足下式:

[0096][0097][0098]

上述两式中,η为常数,称为学习率,通常取0《η《1。

[0099]

结合式以上各式,可得隐含层、输出层权值调整公式分别为:

[0100][0101][0102]

同理可得,隐含层、输出层阈值调整公式分别为:

[0103][0104][0105]

根据权值和阈值调整公式计算出新的权值和阈值后,进入新一轮的正向传播过程。

[0106]

上述推导过程是针对单个训练样本,基于单隐含层的bp神经网络进行的,其基本思想对于多隐含层的bp神经网络同样适用,在计算权值和阈值的调整量时,由输出层经中间各隐含层向第一个隐含层逐层向前递推。多个训练样本的误差计算方式为各单样本误差的累积和。

[0107]

图7示出了本发明bp多层前馈神经网络算法流程图;

[0108]

s3.对冷轧薄带钢的人工神经元网络算法模型进行模型训练;

[0109]

s3包括以下具体步骤如图7所示:

[0110]

s31.以生产线过去一段时间生产的塑性应变比为训练样本,给出输入向量和输出向量;

[0111]

s32.初始化权值和阈值,计算隐含层和输出层各节点输出;

[0112]

s33.求出期望输出和实际输出的误差e,判断误差e是否达到技术要求;

[0113]

s34.误差e达到技术要求结束计算,误差e达不到技术要求,计算隐含层和输出层的各单元误差,计算误差梯度,更新权值和阈值。

[0114]

其中,s3中人工神经元网络算法模型进行模型训练的执行过程包括信号的正向传播和误差的反向传播;对于每一个训练样本,信号的正向传播时,输入向量从输入层逐层传向输出层;误差的反向传播时,误差由隐含层反向逐层传至输入层;两个执行过程循环往复,直到满足设定的终止条件。

[0115]

图8示出本发明实施例中冷轧薄带带钢全长方向的塑性应变比分布。

[0116]

s4.将冷轧薄带钢的人工神经元网络算法模型用于在线检测;其中s4包括以下具体步骤:

[0117]

s41.对样本的塑性应变比的人工神经元网络算法模型的计算值和离线试样测试值进行对比;

[0118]

s42.根据在线检测评价标准评判人工神经元网络算法模型是否符合要求,在线检测评价标准为:对于给定的样本数量n,90%的样本测量精度满足相对误差≤10%。

[0119]

在一个具体的实施例中,在一条生产线,一卷带钢的塑性应变比的在线检测技术方案参见前文。人工神经网络的主要参数如下:模型:bp多层前馈神经网络:模型结构:三层结构:输入层、隐含层和输出层。

[0120]

其中,模型输入层:为44个参数,包括电磁参数:em1,...,em41,共41项;探头和带钢下表面的间距:gap(满足条件4≤gap≤6),带钢厚度和张力。

[0121]

隐含层为10层,具体在模型训练时根据数据试验时优选;输出层一个参数:塑性应变比;型输入层与隐含层之间的传递函数采用sigmoid函数,模型隐含层和输出层的传递函数采用purelin函数。

[0122]

模型训练阶段,以该生产线过去一段时间生产的塑性应变比为训练样本,模型具体的输入参数和输出参数如表5、表6所示:

[0123]

表5塑性应变比(r90)在线检测bp神经网络模型训练数据集(部分)

[0124] 训练-1训练-2训练-3训练-4训练-5训练-6训练-7训练-8训练-9训练-10em011.52131.60671.52131.58271.61.57471.60671.5081.5081.74em020.4340.49660.45860.45390.46050.45090.45910.43070.44170.4546em030.35130.37170.36370.36270.36680.33690.35270.35030.35290.3399em040.2810.27660.26990.27580.28080.26710.26860.26920.27140.2751

em052.68082.75762.64642.71082.77212.76892.75312.68092.69072.8609em062.87252.83832.86072.87282.8832.88372.87652.89142.90752.7782em072.0311.98442.00611.98262.00552.042.04272.01932.0511.9533em081.28011.35421.29421.30671.3281.26421.29671.25581.27931.2896em095.02395.1265.15824.9425.0614.96644.91875.02395.14064.6113em10-4.613511.577-3.9271-4.9482-5.4328-6.1176-5.8523-4.4457-4.833112.291em110.23150.23950.26140.23260.21180.21190.23020.22830.2360.1884em120.14170.11140.14950.1090.10930.11580.10860.09950.09550.1177em130.13140.10330.12920.09770.09780.1050.10110.09050.08540.1033em140.12640.10740.13480.09750.10340.10390.10410.09640.0860.1056em15-1.794510.3614.043-4.3057-0.23722.32369.96135.4468-0.595511.871em160.367225.23227.3313.82814.80919.195017.4986.92959.4715em171.94038.63832.178710.1740.09267.077516.4849.96161.04942.3835em181.20496.01151.43924.18750.10233.68895.18465.30220.88091.5954em190.0190.01450.01710.01660.01910.02180.01920.01970.02070.0201em200.00770.0070.00870.00720.0080.00930.00760.00830.00840.0076em210.01880.01410.01690.01580.01810.02160.01880.01890.020.02em220.95581.88511.48862.19592.17861.14841.58032.06251.63730.5846em2331.99533.68234.60332.66530.88632.06328.98332.57431.79931.387em2419.95825.38826.63921.88920.24420.95718.79721.78920.1219.514em2511.54915.3817.15312.3711.6512.16710.76312.34811.61911.345em260.0360.03010.0340.03310.03010.03340.02940.03420.0340.0304em27-0.2431-0.2405-0.2408-0.243-0.2404-0.2426-0.2403-0.2437-0.2434-0.2404em280.24580.24240.24320.24530.24230.24490.24210.2460.24580.2423em29-1.4237-1.4461-1.4304-1.4353-1.4461-1.4342-1.4491-1.4314-1.4322-1.4451em300.40310.39120.39680.39790.39140.39790.39080.40060.39990.3908em31-0.3426-0.3494-0.342-0.3483-0.3485-0.3471-0.3497-0.3475-0.3479-0.3481em320.5290.52450.52380.52880.52410.5280.52440.53040.530.5234em33-0.7045-0.729-0.7113-0.719-0.7274-0.7172-0.73-0.7146-0.7161-0.7277em340.42480.4460.42960.44210.44350.440.44740.44070.44090.4435em350.83230.830.8250.83520.82860.83350.82980.8380.83770.8264em360.93440.94220.93010.9450.93980.94250.94270.94680.94670.9379em371.09891.07771.09071.0841.07941.08511.07631.08661.08631.0783em38-0.5073-0.5054-0.5016-0.508-0.5049-0.5069-0.5051-0.5097-0.5096-0.5034em390.77640.79880.78070.79870.79470.79410.79960.79620.79670.7952em400.92740.94520.92790.94660.94150.9420.94580.94540.94580.9412em412.14952.13492.14192.13722.13682.13892.13422.14022.13992.1352thk0.70.80.90.60.670.70.80.670.670.7gap5.085.075.115.095.065.055.075.095.14.93ten15.8517.8121.7220.9918.9220.3115.2114.6215.6916

ꢀꢀꢀꢀ

试样拉伸1.541.971.961.771.941.971.711.821.982.22

[0125]

表6训练阶段的模型输入参数(部分)

[0126]

测试-1测试-2测试-3测试-4测试-5em011.57071.55471.581.60931.888em020.46910.50110.43350.48370.5039

em030.32350.37260.33110.36580.3835em040.25680.29210.2690.28860.2991em052.77392.68132.78952.69652.833em062.82432.91872.80712.85672.7152em071.94842.07011.9532.0121.8899em081.25631.38721.23921.35781.4174em095.05425.55324.91975.2044.8753em1010.805-5.1106-5.1737-5.266912.798em110.21490.25750.19060.25490.2275em120.11640.11790.07780.08530.1028em130.10370.10630.06970.07830.0954em140.10190.11330.07350.07870.0993em152.3063-6.2634-1.3668-0.424815.064em1620.22414.5181.081620.88114.85em1710.5799.18350.00069.337515.127em183.67963.8015-0.09343.70693.2154em190.02090.01790.01980.0190.0181em200.00840.00680.00810.00770.0069em210.02090.01720.01960.01810.018em22-0.33171.71630.84242.04860.1862em2330.69729.36531.49230.46733.395em2419.56318.03320.72419.70420.78em2511.25410.36212.10210.96211.945em260.02360.02210.02270.02140.0304em27-0.2336-0.2316-0.2329-0.2303-0.2401em280.23470.23270.2340.23130.2421em29-1.4703-1.4756-1.4736-1.4781-1.4447em300.37320.36910.37130.36570.3901em31-0.3475-0.3473-0.3478-0.3458-0.3469em320.50990.50680.50870.50330.5221em33-0.7499-0.755-0.7526-0.7573-0.7268em340.45110.44940.45260.45240.4432em350.80720.80450.80570.7980.8236em360.92470.92150.92410.91740.9353em371.06121.06141.0591.05511.0771em38-0.4905-0.4906-0.4904-0.4856-0.5004em390.79730.79320.79640.79380.797em400.93610.93270.93530.93060.941em412.12232.12472.12272.11982.1314

thk1.20.60.70.670.6gap4.924.864.884.84.43ten24.3818.2621.2818.1317.18

[0127]

将所开发的bp多层前馈神经网络用于模型检验,见下表7,对五个样本的塑性应变比的模型计算值和离线试样测试值对比,按照相对误差≤10%的要求,合格率为100%。表明该bp多层前馈神经网络符合冷轧薄带钢在线检测塑性应变比(r90)的技术要求。

[0128]

表7训练阶段的模型输入参数(部分)

[0129] 测试-1测试-2测试-3测试-4测试-5拉伸值1.61.911.792.11.82无损检测值1.71.91.851.991.94误差0.10.010.060.110.12相对误差(%)6.20.53.45.26.6

[0130]

将bp多层前馈神经网络用于一卷带钢的实时检测,全长方向的塑性应变比(r90)的检测结果具体如图8所示。图8中,横坐标为带钢长度,纵坐标为一卷带钢的全长方向的塑性应变比(r90)的数值,比之现有技术中的冷轧薄带钢只能靠剪切试样来测试,数据量和实时性均大大提升。该冷轧薄带钢塑性应变比在线检测方法可全面推广到冷轧带钢塑性应变比的质量在线检测系统中,实现钢板生产质量的连续检测、分类和记录,对于提高生产效率、产品质量以及产品竞争力将起到非常积极的作用。

[0131]

本发明还提供了一种冷轧薄带钢塑性应变比的在线检测系统,包括:

[0132]

电磁检测单元,设于带钢下方的升降装置上,通过对带钢实施电磁检测,以获得多个电磁响应信号;

[0133]

测距仪,设于所述电磁检测单元上,用以获取所述带钢的下表面与所述电磁检测单元之间的间距g;

[0134]

张力检测单元,设于所述电磁检测单元上,用于获取所述带钢的张力;

[0135]

控制计算机,用以控制所述升降装置的升降、横移运动,以及控制所述电磁检测单元、测距仪和张力检测单元的工作,

[0136]

所述在线检测系统通过执行所述的冷轧薄带钢塑性应变比在线检测方法得到冷轧薄带钢塑性应变比。

[0137]

需要指出的是,虽然本发明已参照当前的具体实施例来描述,但是本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,而并非用作为对本发明的限定,在不脱离本发明构思的前提下还可以作出各种等效的变化或替换,因此,只要在本发明的实质精神范围内对上述实施例的变化、变型都将落在本发明的权利要求书范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1