一种利用球形压痕法计算断裂韧性的方法

1.本发明涉及断裂韧性测试技术领域,具体涉及一种利用球形压痕法计算断裂韧性的方法。

背景技术:

2.随着能源结构的优化,高强度材料在石油工程、航空工程等得到了日益广泛的应用,在服役过程中,高强度材料发生事故往往是韧性劣化导致的。为了保证设备的安全运行,必须对设备的寿命进行表征和评估,目前各行业的材料寿命评估主要采用在实验室使用标准样品进行测试的方法,需要从设备取样,但这对于服役设备来说显然不现实。因此,对于设备的安全与寿命评估而言,在不伤害装置的前提下完成断裂韧性的在役连续监测具有十分重要的意义。压痕法作为近代发展起来的材料性能测试方法,其在检测过程中无需取样,仅需很小的一个表面就可以开展测试,且对设备测量面损伤很小,利用压痕测试断裂韧性测试的方法能快速、无损或低损获取材料的断裂韧性数值。

3.对于采用压痕法计算断裂韧性,可以利用压痕起裂能模型,将达到临界载荷时压痕的试验功关联到裂纹起裂所需能量,来得到材料的断裂韧性。如中国专利cn2019102495213中所公开的一种利用压痕法计算断裂韧性的方法,我们利用该压痕起裂能模型,对利用berkovich压头测量断裂韧性进行了,并修正了断裂韧性计算公式,提高了计算精度;对于球形压头,《连续球压痕法测试材料j0.05的研究》中公开了利用球形压头检测计算断裂韧性的公式,但该计算公式仍存在较大的误差,亟需改进。

技术实现要素:

4.本发明的目的是提供一种利用球形压痕法计算断裂韧性的方法,在无损状态下获得材料的断裂韧性。

5.本发明具体采用如下技术方案:

6.一种利用球形压痕法计算断裂韧性的方法,包括以下步骤:

7.(1)基于球形压头压痕试验,在恒定速率下,获取卸载条件下的全程载荷

‑

深度曲线;

8.(2)获取载荷

‑

深度曲线的拟合斜率,即卸载刚度;

9.(3)利用有限元对球形压头压入过程进行模拟,获取压痕表面形貌三维等高线图,并基于压痕表面形貌三维等高线图获得压痕截面高度堆积图及压痕表面形貌投影图;

10.(4)根据步骤(3)所获得的压痕截面高度堆积图及压痕表面形貌投影图,计算压入深度偏差系数及投影面积偏差系数;

11.(5)由压入功与压入断裂能联合公式及步骤(4)所得的压入深度偏差系数、投影面积偏差系数,计算断裂韧性k

jc

;

12.13.其中,e为被测材料的弹性模量;d为球形压头的直径,s为载荷

‑

位移曲线的斜率,即卸载刚度,h

*

为临界压入深度,α为压入深度偏差系数。

14.优选的,所述步骤(5)中压入深度偏差系数α为实际深度与理论深度的比值,即:

[0015][0016]

其中,h

实际深度

为压痕测试过程中考虑堆积效应导致的实际深度,h

理论深度

为理想状态下压痕的深度。

[0017]

优选的,所述步骤(5)中临界压入深度h

*

通过有效弹性模量与压痕深度的关系计算,即:

[0018]

lne

d

=k*lnh+b

[0019]

其中,e

d

为被测材料的有效弹性模量,h为压痕深度,k、b为拟合系数;

[0020]

被测材料有效弹性模量e

d

的计算公式为:

[0021][0022]

其中,e

r

代表被测材料减缩弹性模量;e

i

代表压头弹性模量;v代表被测材料的泊松比;v

i

代表压头泊松比;

[0023]

e

r

的计算公式为:

[0024][0025]

其中,s代表测试过程中获得的载荷

‑

压入深度曲线中卸载斜率,该斜率一般称为卸载刚度,a

c

代表压痕接触深度下的投影面积,a

c

=24.5h

c2

,h

c

为接触深度,α为压入深度偏差系数,β为投影面积偏差系数。

[0026]

优选的,投影面积偏差系数β为压头堆积面面积与自由面面积的比值,即:

[0027][0028]

其中,a

堆积面

为压痕测试过程中考虑堆积效应导致的压头周围的面积,a

自由面

为理想状态下压头周围形成的面积。

[0029]

优选的,所述步骤(5)中,临界压入深度h

*

通过临界弹性模量e

*

计算得到,通过引入损伤变量,有效弹性模量e

d

的计算公式表示为:

[0030]

e

d

=e0(1

‑

m)

[0031]

其中,e

d

为有效弹性模量;e0为没有损伤时的弹性模量,m为损伤变量;

[0032]

损伤变量的计算公式如下:

[0033][0034]

其中,f为材料孔洞率,材料裂纹起裂稳定扩展时对应的临界孔洞率f

*

=0.25,则计算得到临界损伤变量m

*

及临界弹性模量e

*

,从而得出临界压入深度h

*

。

[0035]

优选的,所述步骤(2)中,卸载刚度由oliver

‑

pharr法获得,通过幂函数拟合得到的计算公式为:

[0036]

s=bm(h

max

‑

h

p

)

m

‑1[0037]

其中,h

max

为最大压入深度,h

p

为卸载后残余塑性变形深度,b、m为拟合系数,由最小二乘法确定。

[0038]

本发明具有如下有益效果:

[0039]

(1)本发明基于已有的球形压痕法测试断裂韧性计算模型,引入压痕表面形貌对断裂韧性的影响,对压痕

‑

断裂韧性计算公式进行了修正,提高计算精确度;

[0040]

(2)本发明所提供的方法能够在无损或低损状态下计算得到材料的断裂韧性,从而对设备的寿命进行表征和评估,尤其适用于服役设备。

附图说明

[0041]

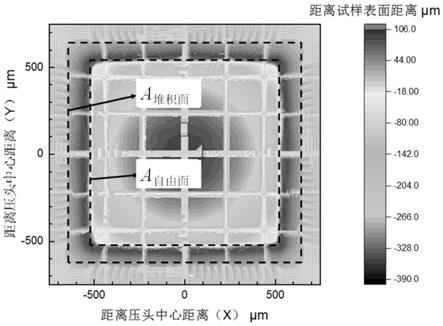

图1压痕深度为400微米时轨道钢压痕表面形貌三维等高线图;

[0042]

图2压痕深度为400微米时轨道钢压痕截面高度堆积图;

[0043]

图3压痕深度为400微米时轨道钢压痕表面形貌;

[0044]

图4轨道钢的载荷

‑

压入深度曲线;

[0045]

图5轨道钢的弹性模量

‑

压入深度曲线。

具体实施方式

[0046]

本发明提供了一种利用球形压痕法计算断裂韧性的方法,为了使本发明的优点、技术方案更加清楚、明确,下面结合附图对本发明做详细说明。

[0047]

本实施例提供的一种利用球形压痕法计算断裂韧性的方法,包括如下步骤:

[0048]

(1)基于球形压头压痕试验,在恒定速率下,获取卸载条件下的全程载荷

‑

位移曲线;压痕实验采用恒定的球形压头连续加卸载的方法,压头以恒定的加载速率进行不少于5次等差加载,并在每一次加载完后卸载,获取全程载荷

‑

位移曲线;

[0049]

(2)获取载荷

‑

位移曲线的拟合斜率,即卸载刚度s;

[0050]

步骤(2)中,通过oliver

‑

pharr法得到幂函数拟合方程:

[0051]

f=b(h

‑

h

p

)

m

[0052]

其中,b和m都是拟合参数,由最小二乘法确定;h

p

代表塑性残余深度;

[0053]

通过计算,我们可以得到卸载刚度的表达式:

[0054]

s=bm(h

max

‑

h

p

)

m

‑1[0055]

其中,h

max

为最大压入深度,h

p

为卸载后残余塑性变形深度,b、m为拟合系数,由最小二乘法确定。

[0056]

(3)由压入功与压入断裂能联合公式,计算断裂韧性k

jc

;

[0057]

根据《连续球压痕法测试材料j0.05的研究》中的研究,由压入功与压入断裂能联合公式得到,在不考虑压痕形貌下压痕测试使用球形压头测定断裂韧性的计算公式为:

[0058][0059]

其中,e为被测材料的弹性模量;d为球形压头的直径,s为载荷

‑

深度曲线的斜率,

即步骤(2)所得的卸载刚度,h

*

为临界压入深度;

[0060]

基于上述断裂韧性的计算公式,还需要获取临界压入深度h

*

,临界压入深度h

*

很难通过电镜直接测量获取,因此,我们通过有效弹性模量与压痕深度的关系计算,即:

[0061]

ln e

d

=k*ln h+b

[0062]

其中,e

d

为有效弹性模量,h为压痕深度,k、b为拟合系数;

[0063]

上述有效弹性模量e

d

的计算公式为:

[0064][0065]

其中,e

r

代表被测材料减缩弹性模量;e

i

代表压头弹性模量;v代表被测材料的泊松比;v

i

代表压头泊松比;

[0066]

上述被测材料减缩弹性模量的计算公式如下:

[0067][0068]

其中,s代表载荷

‑

压入深度曲线中卸载斜率,即卸载刚度,a

c

代表压痕接触深度下的投影面积,a

c

=24.5h

c2

,h

c

为接触深度。

[0069]

通过上述有效弹性模量与压痕深度的关系,只要获得临界有效弹性模量,即可得到临界压入深度。

[0070]

因此,我们借助kachanov的连续损伤力学可以引入损伤变量m,利用lemaitre的等效应变原理,我们可以将损伤表示为:

[0071]

e

d

=e0(1

‑

m)

[0072]

其中,e

d

为有效弹性模量;e0为没有损伤时的弹性模量;

[0073]

实际上有效弹性模量会随着压头压入深度的增加逐步降低,压痕深度和有效弹性之间存在函数关系,由此得知,每一个临界压痕深度都会对应一个临界有效弹性模量,在连续损伤力学中,我们得到损伤变量m的表达式:

[0074][0075]

其中,f表示材料孔洞率,材料裂纹起裂稳定扩展时对应的临界孔洞率f

*

为0.25,从而计算得到临界损伤变量m

*

及临界弹性模量e

*

,进而得出临界压入深度h

*

。

[0076]

(4)考虑到实际运用压痕法被测材料参数时,其表面不可能总是理想的光滑平面,会出现堆积效应,即压痕形貌会发生变化,因此,我们探究了影响压痕形貌的主要因素,即金属材料的堆积效应引起的压入深度偏差值和投影面积偏差值,通过引入材料堆积效应导致的压入深度偏差系数及材料堆积效应导致的投影面积偏差系数对缩减弹性模量、卸载刚度及临界压入深度进行修正,最终实现断裂韧性的计算公式的修正,修正后的计算公式如下:

[0077]

测试过程中,材料堆积效应的存在使得实际深度和接触面积与理论值有一定的偏差,因此,修正后的卸载斜率、临界压入深度和缩减弹性模量计算公式为:

[0078][0079][0080][0081]

其中,s代表载荷

‑

压入深度曲线中卸载斜率,该斜率一般称为卸载刚度,a

c

代表压痕接触深度下的投影面积,a

c

=24.5h

c2

,h

c

为接触深度,α为压入深度偏差系数,β为投影面积偏差系数。

[0082]

通过修正后的缩减弹性模量,可实现材料实际弹性模量的修正计算,进而最终获得材料断裂韧性公式的修正,如下:

[0083][0084]

其中,e为被测材料的弹性模量;d为球形压头的直径,s为载荷

‑

深度曲线的斜率,h

*

为临界压入深度,α为压入深度偏差系数;

[0085]

上述压入深度偏差系数α为实际深度与理论深度的比值,即:

[0086][0087]

其中,h

实际深度

为压痕测试过程中考虑堆积效应导致的实际深度,h

理论深度

为理想状态下压痕的深度;

[0088]

上述投影面积偏差系数β为压头堆积面面积与自由面面积的比值,即:

[0089][0090]

其中,a

堆积面

为压痕测试过程中考虑堆积效应导致的压头周围的面积,a

自由面

为理想状态下压头周围形成的面积。

[0091]

为得到上述压入深度偏差系数α及投影面积偏差系数β,我们利用有限元对球形压头压入过程进行模拟,获取压痕表面形貌三维等高线图,并基于压痕表面形貌三维等高线图获得压痕截面高度堆积图及压痕表面形貌投影图。有限元计算过程中需要计算获得压头在压入过程中因材料的堆积效应导致的压入深度和投影面积的实际状态,因此需要获得压痕的表面形貌图,由于无法直接通过abaqus后处理模块直观获得到压痕表面形貌图,我们利用python脚本提取压痕表面网格的坐标信息,并利用origin绘图软件绘制压痕表面的三维等高线图,即三维形貌图,根据所获取的数据,经有限元分析,得到材料的压痕表面形貌三维等高线图,如图1所示,基于材料的压痕表面形貌三维等高线图可以获得该材料的压痕截面高度堆积图和压痕表面形貌投影图,分别如图2、图3所示。

[0092]

通过图2的压痕截面高度堆积图,可以获取压痕测试过程中考虑堆积效应导致的实际深度及理想状态下压痕的深度,从而计算压入深度偏差系数α。

[0093]

通过图3的压痕表面形貌投影图,可以获取压痕测试过程中考虑堆积效应导致的压头周围的面积及理想状态下压痕的深度,从而计算投影面积偏差系数β。

[0094]

为了验证上述修正后的压痕

‑

断裂韧性计算公式,本文引用了yu等人获得的实验数据进行计算和验证(feng yu,p.

‑

y.ben jar,michael t.hendry,et al.fracture toughness estimation for high

‑

strength rail steels using indentation test[j].engineering fracture mechanics,2018,204:469

‑

481)。该文献进行压痕测试使用的材料是轨道钢,使用的压头为常规的球形压头,压头直径为1.19mm,压头弹性模量e

i

=480gpa,压头泊松比v

i

=0.28,轨道钢的泊松比v=0.28,文献中测定的轨道钢的加卸载曲线,即载荷

‑

压入深度曲线如图4所示,弹性模量

‑

压入深度如图5所示。根据图4和图5可得,在实际测试中,获得的材料临界弹性模量e为135gpa,临界压痕深度为0.325mm,卸载刚度计算出为s=4000n/mm,临界弹性模量对应的缩减弹性模量e

r

=114.3gpa。

[0095]

另外,本实施例对轨道钢的压入过程进行有限元模拟,有限元模拟过程中使用的弹性模量(220gpa)、屈服强度(850mpa)和抗拉强度(1350mpa)通过文献中的图6获得(feng yu,p.

‑

y.ben jar,michael t.hendry,et al.fracture toughness estimation for high

‑

strength rail steels using indentation test[j].engineering fracture mechanics,2018,204:469

‑

481)。本实施例的有限元分析如图1

‑

图3所示,图1为压痕深度为400微米时轨道钢压痕表面形貌三维等高线图,图2为压痕深度为400微米时轨道钢压痕截面高度堆积图,图3为压痕深度为400微米时轨道钢压痕表面形貌。

[0096]

根据图1及压入深度偏差系数计算公式,得到不同深度下轨道钢的压入深度偏差系数如表1所示。从表1中可以看出,当压入深度>200μm时,压入深度偏差系数基本保持为常数,其值约为1.29左右。因此,本实施例中,压入深度偏差系数α取1.29。

[0097]

表1不同压痕深度下轨道钢压入深度偏差系数

[0098][0099]

根据图2及投影面积偏差系数计算公式,不同深度下轨道钢的投影面积偏差系数如表2所示。从表2中可以看出,当压入深度>200μm时,投影面积偏差系数基本保持为常数,其值约为1.447左右。因此,本实施例中,压入深度偏差系数β取为1.447。

[0100]

表2不同压痕深度下轨道钢压入投影面积偏差系数

[0101][0102]

基于上述数据,根据修正后的断裂韧性计算公式,可以得到轨道钢在球形压头测试条件下的断裂韧性值,具体计算如下:

[0103]

修正后的缩减弹性模量为:

[0104][0105]

修正后的临界弹性模量为:

[0106]

[0107]

修正后的压入深度为:

[0108][0109]

修正后的断裂韧性为:

[0110][0111]

通过修正后的公式所计算的断裂韧性为183mpa.m

0.5

,将该断裂韧性值与yu等人的文献、修正前公式及标准测试值进行对比,如表3所示。该标准测试值为根据测试标准,利用标准试样测试获得的数值。

[0112]

表3不同计算模型获得断裂韧性值

[0113]

很大的提高。

[0114][0115]

需要说明的是,本技术中未述及的部分可通过现有技术实现。

[0116]

当然,上述说明并非是对本发明的限制,本发明也并不仅限于上述举例,本技术领域的技术人员在本发明的实质范围内所做出的变化、改型、添加或替换,也应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1